Изобретение относится к непрерывной разливке металлов и сплавов.

Целью изобретения является повышение производительности, улучшение качества слитков и повышение эффективности использования инертного газа.

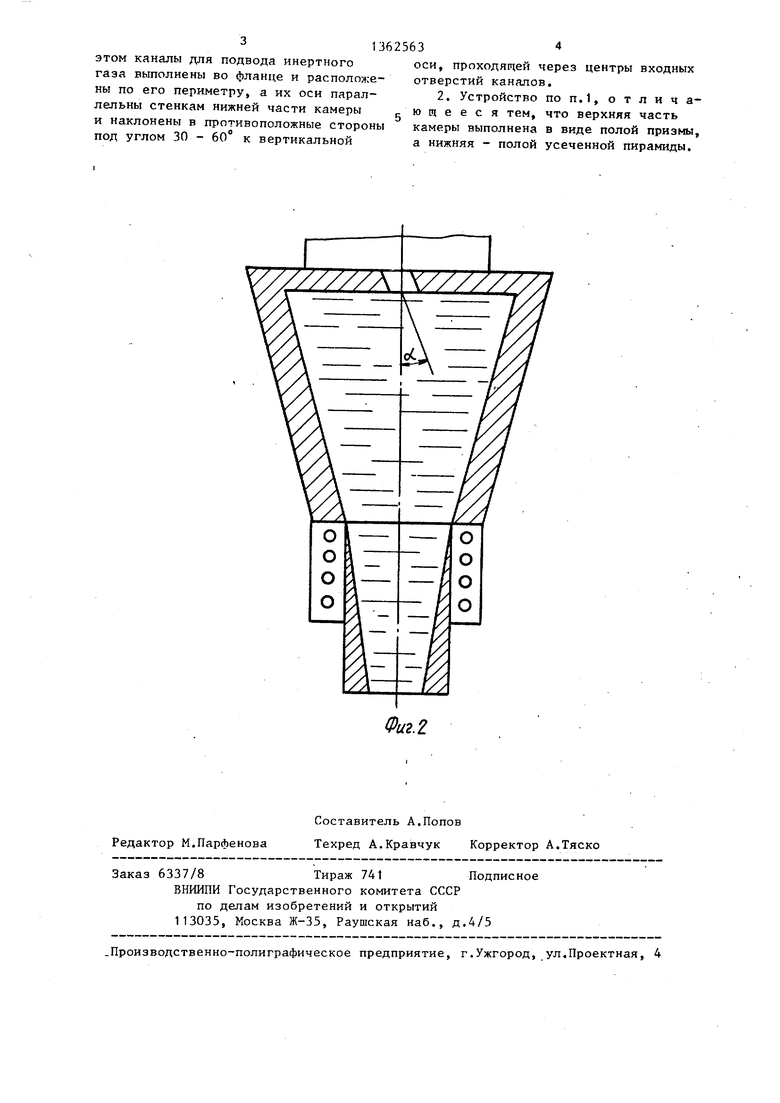

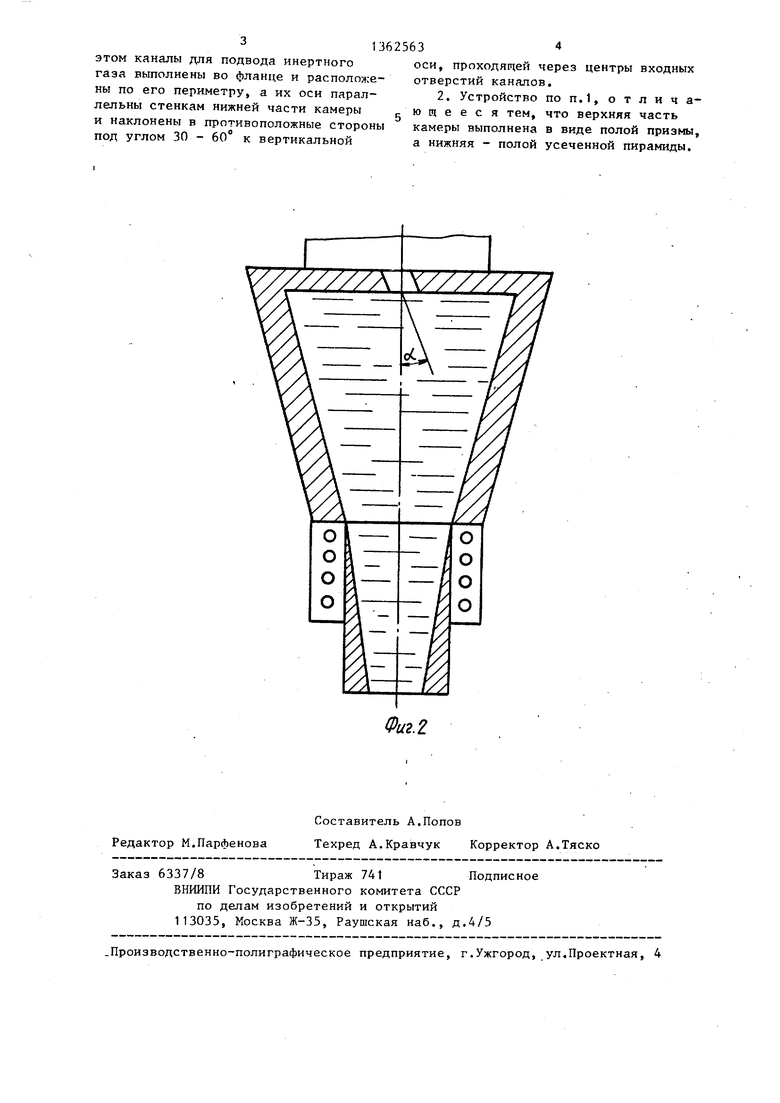

На фиг.1 приведено предлагаемое устройство; на фиг.2 - то же, продольный разрез.

Устройство содержит сталеразливоч ный ковш 1, промежуточный ковш 2 с литейным отверстием 3, камеру 4 для обработки металла инертным газом, содержащую верхнюю часть 5 с постоянным поперечным сечением по всей высоте с каналом 6 для отвода газа и нижнюю часть 7, нижнее основание 8 которой повторяет форму и размеры кристаллизатора 9, а верхнее основание 10 по площади больше нижнего основания 8 и сечения верхней части 5. Нижнюю 7 и верхнюю 5 части камеры 4 соединяет горизонтальный фланец 11, в котором выполнены каналы 12 для подвода газа.

Устройство работает следующим образом,

Расплав стали из разливочного ковша 1 поступает в промежуточный ковш 2 и через отверстие 3 подается в камеру 4 и кристаллизатор 9. После заполнения кристаллизатора 9 и нижней части 7 камеры 4 через каналы 12 подают сжиженньй инертный газ, например аргон, который интенсивно перемешивает и охлаждает расплав и, переходя в газообразное состояние, накапливается в верхней части 5 камеры 4, где с помощью регулируемой заслонки поддерживают определенное давление инертного газа.Изменяя зто давление, можно создавать дополнительное воздействие на скорость перемещения сли ка.

Проекции осей каналов 12 на плоскость образуют с вертикальной осью камеры 4 угол об 30 - 60 , чтобы создать наилучшие условия для смешивания расплава в нижней части камеры 4 .

Каналы 12 для подвода инертного газа в нижнюю часть 7 камеры 4 вьтол нены параллельно боковым ее стенкам чтобы получить максимально возможное заглубление стр.уи в жидкий расплав.

Камера 4 в ее верхней части 5 является емкостью для хранения инерт

0

5

0

5

g

0

35

ного газа под избыточным давлением, поступающего из нижней части, и выполняет функции запщты струи металла от окисления,, создает возможность осуществить коррекцию скорости разливки путем изменения давления инертного газа внутри верхней части камеры. Нижняя часть 7 камеры 4 совместно с кристаллизатором 9 является приемником жидкого металла. Наличие жидкого металла в нижней части 7 камеры 4 позволяет провести непосредственную продувку металла сжиженным инертным газом, при зтом достигается возможность интенсивного перемешивания металла и его охлаждения за счет создания турбулентных потоков.

Сжиженный газ переходя в газообразное состояние, отнимает у жидкого расплава определенную часть тепла, повышает скорость разливки за счет, увеличения тол1цины затвердевшей корки в кристаллизаторе.

Использование изобретения позволяет повысить производительность устройства для непрерывной разливки за счет ускорения процесса разливки, получаемого в свою очередь за счет уменьшения температуры расплава, и, соответственно, увеличения толщины затвердевшей части слитка за счет интенсивного перемешивания расплава, создаваемого газом, подаваемым под давлением; и также повысить эффектив g

ность использования инертного газа за счет снижения его потерь, использования давления в верхней части 40 камеры для управления скоростной разливкой.

Формула изобретения

1. Устройство для непрерывной разливки металлов и сплавов, содержащее промежуточный ковш и кристаллизатор, соединенные между собой ка- - мерой с каналами для подвода и отвода инертного газа, причем канал для отвода инертного газа выполнен в верхней части камеры, отличающееся тем, что, с целью повьшгения производительности, улучшения качества слитков и повышения эффективности использования инертного газа, нижняя часть камеры выполнена с расширением вверх и соединена горизонтальным фланцем с верхней частью камеры, при

этом каналы для подвода инертного газа выполнены во фланце и расположены по его периметру, а их оси параллельны стенкам нижней части камеры и наклонены в противоположные стороны под углом 30-60 к вертикальной

2563

оси.

проходящей через центры входных отверстий каналов,

2. Устройство по П.1, о т л и ч а- g ю щ е ее я тем, что верхняя часть камеры выполнена в виде полой призмы, а нижняя - полой усеченной пирамиды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной разливки металлов и сплавов | 1986 |

|

SU1400767A1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ | 1992 |

|

RU2061760C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2337789C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2037372C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2043841C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2034680C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2030954C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ ОТЛИВКИ СЛИТКОВ | 2001 |

|

RU2206429C2 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037365C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

Изобретение относится к непрерывной разливке металлов и сплавов. Целью изобретения является улучшение качества слитков и повышение эффективности использования инертного га за. Между промежуточным ковшом 2 и кристаллизатором 9 расположена камера 4 для обработки металла инертным газом. Камера содержит верхнюю часть 5 с каналом 6 для отвода газа и нижнюю часть 7, расширяющуюся вверх от кристаллизатора 9. Части 5 и 7 соединены между собой горизонтальным фланцем 11, в котором выполнены дающие газ наклонные каналы 12. В процессе разливки нижняя часть 7 заполняется жидким, металлом, который обрабатывается сжиженным инертным газом, подводимым к металлу через наклонные каналы 12 и отводимым, через канал 6, имеющий регулируемую заслонку. 1 з.п. ф-лы, 2 ил. ё

Редактор М.Парфенова

Составитель А.Попов

Техред А.Кравчук Корректор А.Тяско

Заказ 6337/8Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фи2.2.

| Патент США h 3563299, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-30—Публикация

1986-05-20—Подача