Изобретение относится к химическому машиностроению, а именно к способам уплотнения хвостовиков червяков экструде.ров.

Цель изобретения - повышение надежности работы экструдера за счет повышения надежности уплотнения хвостовика червяка экструдера.

Для этого в способе уплотнения хвостовика червяка экструдера, включающем подачу материала в питающую зону корпуса экструдера при вращении червяка в рабочем направлении с одновременным заполнением материалом полости уплотнения между корпусом экструдера и хвостовиком червяка и уплотнением материала в этой полости, заполнение этой полости материалом и уплотнение его в этой полости осуществляют путем вращения червяка экструдера в направлении, противоположном его рабочему направлению, в течение времени, определяемом из соотнощения

t Mi (i . UJГ

Ь П р2 /

где п - частота вращения червяка экструдера;

S - шаг винтовой линии;

fi - длина полости уплотнения;

PI - плотность (насыпная) материала от уплотнения;

09 - то же, после уплотнения;

k - коэффициент, учитывающий условия подачи материала.

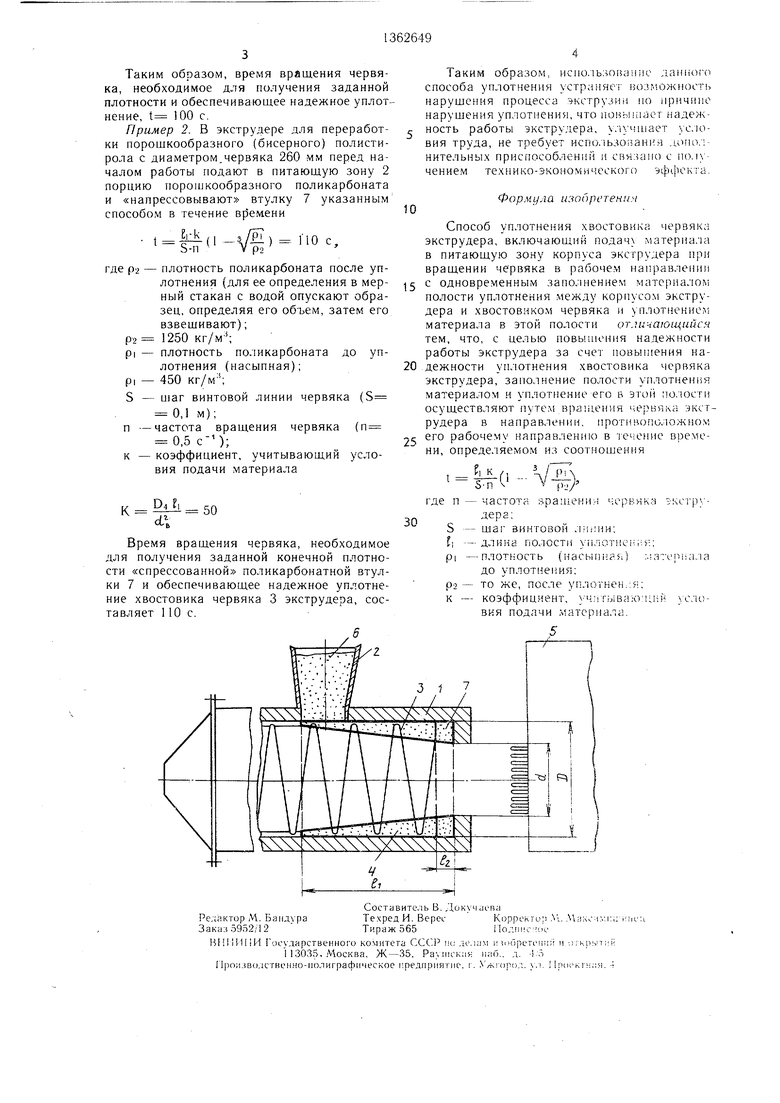

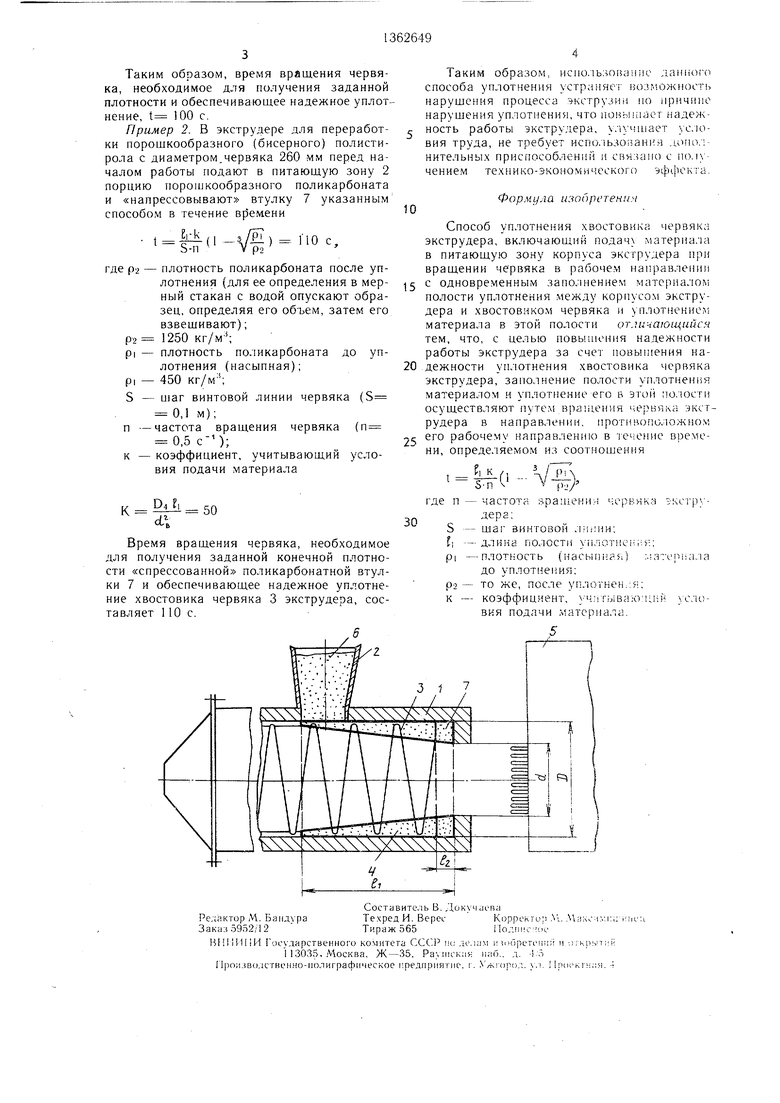

На чертеже схематично изображен экстру- дер для реализации предложенного способа.

Экструдер содержит цилиндрический корпус 1 с питающей зоной 2. В корпусе 1 смонтирован червяк 3 с возможностью вращения (привод не показан) в рабочем направлении. Червяк 3 смонтирован с образованием полости 4 уплотнения .между его хвостовиком и корпусом 1. Экструдер содержит узел упорного подпшпника 5.

Способ осуществляют следующим образом.

В питающую зону 2 подают порцию порошкообразного или мелкодисперсного в ис,- ходном состоянии материала 6 при вращении червяка 3 в рабочем направлении. Одновременно материал 6 заполняет полость 4 уплотнения между корпусом 1 экструдера и хвостовиком червяка 3 и уплотняется в полости 4. Затем осуществляют вра- п;ение червяка 3 в направлении, противоположном его рабочему направлению. При этом материал 6 уплотняется в полости 4 до заданной плотности. Плотность уплотненного таким способом материала достигает плотности материала, полученного путем экструзии. Время вращения червяка 3 в направлении, противоположном его рабочему направлению необходимое для заполнения материалом 6 полости уплотнения 4 и, достижения конечной (заданной) плотности уплот

0

ненного материала, определяется по предложенной зависимости с учетом частоты вращения червяка 3, шага его винтовой линии, длины полости уплотнения, плотности .материала до уплотнения, плотности материала после уплотнения и коэффициента, учитывающего условия подачи материала. Данный способ повышает надежность уплотнения хвостовика червяка в силу физико-механических свойств уплотненного в виде втулок 7 материала (его эластичность и плотность). Одновременно по причине .низких коэффициентов трения скольжения материала по металлу и локального характера уплотнения не возникает каких-либо

5 затруднений при вращении червяка 3. При этом втулки 7 могут быть получены как из перерабатываемого в экструдере порошкообразного материала, так и из других порошкообразных материалов, напри.мер поликарбоната при переработке полиэтилена, что

0 позволяет перерабатывать порошкообразные материалы, а также расплавы термопластов.

Наличие плотного контакта в полости 4 уплотнения исключает просыпание .мелко5 дисперсных и порошкообразных термопластов в направлении узла упорного подшипника 5 или утечку в направлении, противоположном направлению экструзии, через зазоры между хвостовиком червяка 3 и корпусом 1 расплава термопластов, в случае за0 питки экструдера расплавом под избыточным давлением, а также исключает возможность срыва .закуума при питании экструдера от вакуум-бункера (не показан). Пример I. В экструдере для переработки порошкообразного полиэтилена с диамет5 ром червяка 250 мм перед начало.м работы подают в питающую зону 2 порцию перерабатываемого материала.

Затем вращают червяк 3 в направлении, противоположном его рабоче.му направлению, в течение времени

0

t ii-K /I

L оI 1 -

S-п

5

S

(n

0

P2 /

где S -шаг винтовой линии червяка

0,1 м); п -частота вращения червяка

0,5 с- ); Р2 - ПЛОТНОСТЬ полиэтилена после уплотнения (р2 950 кг/м); Р - длина полости 4 уплотнения (

0,5 м); PI -плотность насыпная полиэтилена до

уплотнения (pi 450 кг/м ); К - коэффициент, учитывающий ВИЯ подачи материала D4-r,

услоК 50.

где D4

d.

-диаметр червяка средний (D4 0,25 м);

-диаметр питающей зоны 2 у основания корпуса (du 0,05 м).

Таким образом, время вращения червяка, необходимое для получения заданной плотности и обеспечивающее надежное уплотнение, t 100 с.

Пример 2. В экструдере для переработки порощкообразного (бисерного) полистирола с диаметром.червяка 260 мм перед началом работы подают в питающую зону 2 порцию порО1икообразного поликарбоната и «напрессовывают втулку 7 указанным способом в течение врем.ени

Ei-k S-n

.зт) ПО с.

V Р2

е р2 - плотность поликарбоната после уплотнения (для ее определения в мерный стакан с водой опускают образец, определяя его объем, затем его взвешивают);

Р2 1250 кг/м- ;

р1 - плотность поликарбоната до уплотнения (насыпная);

PI - 450 кг/м ;

S - таг винтовой линии червяка (S

0,1 м);

п -частота вращения червяка (п 0,5 с- );

к - коэффициент, учитывающий условия подачи материала

К

50 О-в

Время вращения червяка, необходимое для получения заданной конечной плотности «спрессованной поликарбонатной втулки 7 и обеспечивающее надежное уплотнение хвостовика червяка 3 экструдера, составляет 110с.

Таким образом, нспользогкгние данного способа уплотнения устраняет возможность нарушения процесса экструзии по причине нарущения уплотнения, что повыншет надежность работы экструдера, улучшает ус.ю- вия труда, не требует испо.1ьзоиан1 я дооо.;- нительных приспособлений и связано с no.iy чением тех 1ико-зконом.ического эффеь

10

Формула изобретения

Способ уплотнения хвостовика червяка экструдера, включающий подачх материала в питающую зону корпуса экструдера при вращении че рвяка в рабочем направлении с одновременным заполнением матер11алол1 полости уплотнения между корпусом экструдера и хвостовиком червяка и уплотнениел материала в этой полости от,1и а1ощийся тем, что, с целью повышения надежности работы экструдера за счет повышения надежности уплотнения хвостовика червяка экструдера, заполнение полости уплотнения материалом и уплотнение его в sroii по.юсти осуществляют путем вран1ения червяка экструдера в направлении, llpoтивoпoлoж к) его рабочему направлению в letieHne времени, определяемом из соотношения

f

, И к /, - /

-

где

/Рг P-V вращении червяка

0

п - частота

дера;

S - шаг винтовой .niiiHH; t - длина ПОЛОСТИ уплотне -:;-.и; PI -плотность (насы1)-йь) Ma rejiiia. ia

до уплотнения;

р2 - то же, после уплотнен,:я; к - коэффициент, -ип-глвалпи й хчмоВИЯ подачи л атерпал;1.

Составитель В. Докучае 5а

Релактор М. БандураТехред И. ВересКоррекгир М. .алои:.-.

Зака;( 5952/12Тираж 565ilo.uiHcv.jc

BiillHIiH Г(к уларственного комитета ССС1- пс ле.шм и soopeTeiniii и orKps ii

113035, Москва, Ж-35. Раушская наб.. л. 4:5 Пропзволствонно-полиграфическос предприятир, i. /KlЧ)poл. ул. 1р(1окг:-:а 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель к экструдеру | 1980 |

|

SU926875A1 |

| Экструдер для переработки полимерных материалов | 1983 |

|

SU1125134A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2516399C9 |

| Экструдер для переработки порошковых материалов | 1986 |

|

SU1451040A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077982C1 |

| Загрузочное устройство машин для переработки пластмасс типа экструдеров | 1982 |

|

SU1305049A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083365C1 |

| ЭКСТРУДЕР | 1990 |

|

RU2021136C1 |

| Экструдер для переработки полимерных материалов | 1988 |

|

SU1641634A1 |

Изобретение относится к химическому машиностроению, а именно к способам уплотнения хвостовиков червяков экструде- ров. Цель изобретения - повышение надежности работы экструдера за счет повышения надежности уплотнения хвостовика червяка экструдера. Для этого в способе уплотнения хвостовика червяка экструдера, включающе.м подачу материала в питающую зону корпуса экструдера при вращении червяка в рабочем направлении с одновременным заполнением материалом полости уплотнения между корпусом экструдера и хвостовиком червяка и уплотнением материала в этой полости, заполнение этой полости материалом и уплотнение его в этой полости осуществляют путем вращения червяка экструдера в направлении, противоположном его рабочему направлению, в течение времени, определяемом с учетом частоты вращения червяка, щага его винтовой линии, длины полости уплотнения, плотности материала после уплотнения и коэффициента, учитывающего условия подачи материала. 1 ил. SS со 05 ю С5 СО

| Способ приготовления фосфорнокислого катализатора для полимеризации олефинов | 1960 |

|

SU133863A1 |

| Солесос | 1922 |

|

SU29A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Патент США № 4521026, кл | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1987-12-30—Публикация

1986-04-07—Подача