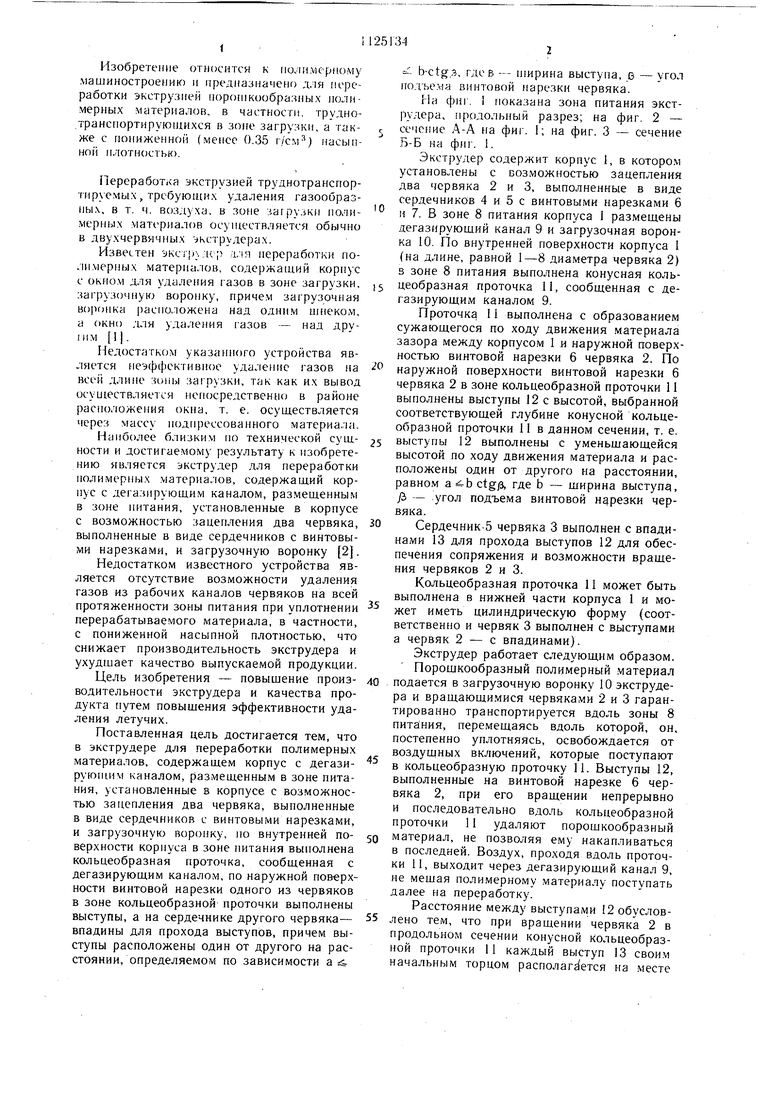

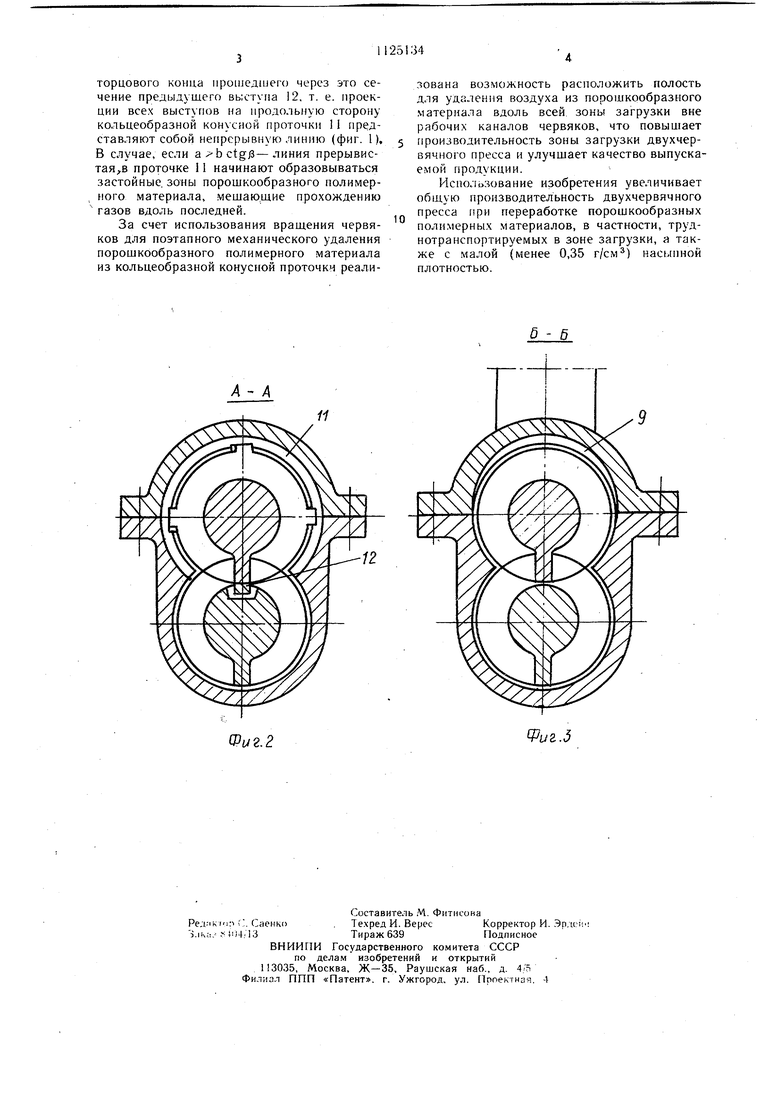

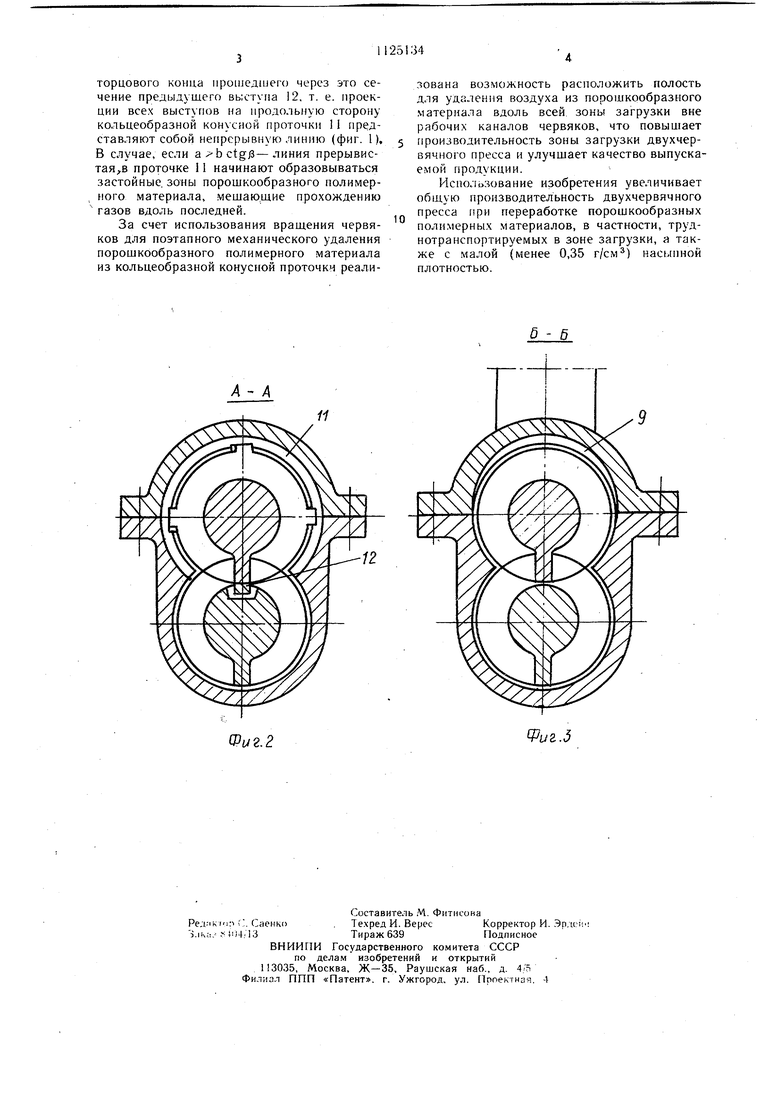

Изобретение относится к по.-шмернсхму машиностроению н предиазначенг) для переработки экструзией норонжообразных полимерных материа.пов, в частности, трудно,транспортирующихся в зоне загрузки, а также с пониженной (менее 0.35 г/см) насыпной плотностью. Переработка экструзией труднотранспортируемых , требующих удаления газообразных, 8 Т. Ч. воздуха, в зоне загрузки полимерных материалов осуииствляется обычно в двухчервячных жструдерах. Известен аксг| дс;) переработки по.1имерных материалов, содержащий корнус с окном для удаления газов в зоне загрузки, загрузочную воронку, приче.м загрузочная BoprjHKa расположена над одним щнеком, а окно для удаления газов - над 1|. Недостатком указанного устройства является неэф(|)ективное уда;1енне газов на всей длине зоны загрузки, так как их вывод осуи1ествляется иеносредственно в районе расположения окна, т. е. осуществляется через массу нодирессованного материала. Наиболее близким по технической сущности и достигаемому результату к изобретению является экструдер для переработки полимерных материалов, содержащий корпус с дегазирующим каналом, размещенным в зоне питания, установленные в корпусе с возможностью зацепления два червяка, выполненные в виде сердечников с винтовыми нарезками, и загрузочную воронку 2. Недостатком известного устройства является отсутствие возможности удаления газов из рабочих каналов червяков на всей протяженности зоны питания при уплотнении перерабатываемого материала, в частности, с пониженной насыпной плотностью, что снижает производительность экструдера и ухудщает качество выпускаемой продукции. Цель изобретения - повышение производительности экструдера и качества продукта путем повыщения эффективности удаления летучих. Поставленная цель достигается тем, что в экструдере для переработки полимерных материалов, содержащем корпус с дегазируюнщм каналом, размещенным в зоне питания, установленные в корпусе с воз.можностью зацепления два червяка, выполненные в виде сердечников с винтовыми нарезками, и загрузочную воронку, по внутренней поверхности корпуса в зоне питания выполнена кольцеобразная проточка, сообщенная с дегазирующим каналом, по наружной noEiepxности винтовой нарезки одного из червяков в зоне кольцеобразной проточки выполнены выступы, а на сердечнике другого червяка- впадины для прохода выступов, причем выступы расположены один от другого на расстоянии, определяемом по зависимости а& i 4 b-ctg3, где в - ширина выступа, е - угол подъема винтовой нарезки червяка. На фиг. 1 показана зона питания экструдера, продольный разрез; на фиг. 2 - сечение А-А на фи1. 1; на фиг. 3 - сечение 5-Б на фиг. 1. Экструдер содержит корпус 1, в котором установлены с возможностью зацепления два червяка 2 и 3, выполненные в виде сердечников 4 и 5 с винтовыми нарезками 6 и 7. В зоне 8 питания корпуса I размещены дегазирующий канал 9 и загрузочная воронка 10. По внутренней поверхности корпуса 1 (на длине, равной 1--8 диаметра червяка 2) в зоне 8 питания выполнена конусная кольцеобразная проточка 11, сообщенная с дегазирующим каналом 9. Проточка 11 выполнена с образованием сужающегося по ходу движения материала зазора между корпусом 1 и наружной поверхностью винтовой нарезки 6 червяка 2. По наружной поверхности винтовой нарезки б червяка 2 в зоне кольцеобразной проточки 11 выполнены выступы 12 с высотой, выбранной соответствующей глубине конусной кольцеобразной проточки 11 в данном сечении, т. е. выступы 12 выполнены с уменьщающейся высотой по ходу движения материала и расположены один от другого на расстоянии, равном а Ь ctg где b - щирина выступа, jb - угол подъема винтовой нерезки червяка. Сердечник-5 червяка 3 выполнен с впадинами 13 для прохода выступов 12 для обеспечения сопряжения и возможности вращения червяков 2 и 3. Кольцеобразная проточка 11 может быть выполнена в нижней части корпуса 1 и может иметь цилиндрическую форму (соответственно и червяк 3 выполнен с выступами а червяк 2 - с впадинами). Экструдер работает следующим образом. Порошкообразный полимерный материал подается в загрузочную воронку 10 экструдера и вращающимися червяками 2 и 3 гарантированно транспортируется вдоль зоны 8 питания, перемещаясь вдоль которой, он, постепенно уплотняясь, освобождается от воздушных включений, которые поступают в кольцеобразную проточку 11. Выступы 12, выполненные на винтовой нарезке 6 червяка 2, при его вращении непрерывно и последовательно вдоль кольцеобразной проточки 11 удаляют порощкообразный материал, не позволяя ему накапливаться в последней. Воздух, проходя вдоль проточки И, выходит через дегазирующий канал 9, не мещая полимерному материалу поступать далее на переработку. Расстояние между выступами 2 обусловлено тем, что при вращении червяка 2 в продольном сечении конусной кольцеобразной проточки 11 каждый выступ 13 свои.м начальным торцом располагается на месте

торцового конца прошедшего через это сечение предыдущего выступа 12, т. е. проекции всех выступов на продольную сторону кольцеобразной конусной проточки 11 представляют собой непрерывную линию (фиг. 1). В случае, если ax-bctgj3-линия прерывистая в проточке 11 начинают образовываться застойные, зоны порошкообразного полимерного материала, мешаю.щие прохождению газов вдоль последней.

За счет использования вращения червяков для поэтапного механического удаления порошкообразного полимерного материала из кольцеобразной конусной проточки реализована возможность расположить полость для удаления воздуха из порошкообразного материала вдоль всей зоны загрузки вне рабочих каналов червяков, что повышает производительность зоны загрузки двухчервячного пресса и улучшает качество выпускаемой продукции.

Исполозование изобретения увеличивает общую производительность двухчервячного пресса при переработке порошкообразных полимерных материалов, в частности, труднотранспортируемых в зоне загрузки, а также с малой (менее 0,35 г/см) насыпной плотностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер для переработки полимерных материалов | 1987 |

|

SU1512793A2 |

| Червячный смеситель для переработки полимеров | 1987 |

|

SU1382645A1 |

| Червячный смеситель для переработки полимеров | 1988 |

|

SU1634511A2 |

| Двухчервячный экструдер для переработки пластмасс | 1980 |

|

SU937204A1 |

| Дегазационное устройство к экструдеру для полимерных материалов | 1977 |

|

SU725891A1 |

| Червячный пресс для переработки пластмасс | 1981 |

|

SU1030188A1 |

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| Двухчервячный экструдер для переработки полимеров | 1987 |

|

SU1502385A1 |

| Червячный смеситель для переработки полимерных материалов | 1974 |

|

SU494268A1 |

| Двухчервячный смеситель для переработки полимерных материалов | 1976 |

|

SU716835A1 |

ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛ ИМЕРНЫХ МАТЕРИАЛОВ, содержащий корпус с дегазирующим каналом, размещенным в зоне питания, установленные в корпусе с возможностью зацепления два червяка, выполненные в виде сердечников с винтовыми нарезками, и загрузочную воронку, отличающийся тем, что, с целью повышения производительности экструдера путем повышения эффективности удаления . летучих, по внутренней поверхности корпуса в зоне питания выполнена кольцеобразная проточка, сообщенная с дегазирующим каналом, по наружной поверхности винтовой нарезки одного из червяков в зоне кольцеобразной проточки выполнены выступы, а на сердечнике другого червяка - впадины для прохода выступов, причем выступы расположены один от другого на расстоянии, определяемом по зависимости a b-ctgja, где в - 1пирина выступа, p - угол поДо, .la винтовой нарезки червяка. (Л N3 СД СО 4

ДФ1/г2

Фуг А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Экструдер для переработки пластических материалов | 1976 |

|

SU710823A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фрезерная головка | 1991 |

|

SU1779488A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-11-23—Публикация

1983-09-15—Подача