ным и состоять из стойки, рычага с остроконечным зубом на одном плече, а другое плечо оснащено роликом, взаимодействующим с кулачком, укрепленным на валу барабана или на самом барабане. 5 з.п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения маслоподобных продуктов Гребенникова Н.И. | 1984 |

|

SU1274648A1 |

| Устройство для измельчения масла | 1977 |

|

SU660644A1 |

| Механизм для транспортирования обуви при затяжке | 1930 |

|

SU23831A1 |

| Машина для печатания, например, этикеток | 1961 |

|

SU144498A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1940 |

|

SU63198A1 |

| Станок для изготовления щепы | 1980 |

|

SU897511A1 |

| Делительная машина | 1958 |

|

SU118618A1 |

| Устройство для выдачи билета и сдачи | 1979 |

|

SU868800A1 |

| Устройство для смены бобин на ватерах | 1932 |

|

SU36877A1 |

| Автоматический станок для изготовления фарфоровых изоляторов | 1930 |

|

SU27914A1 |

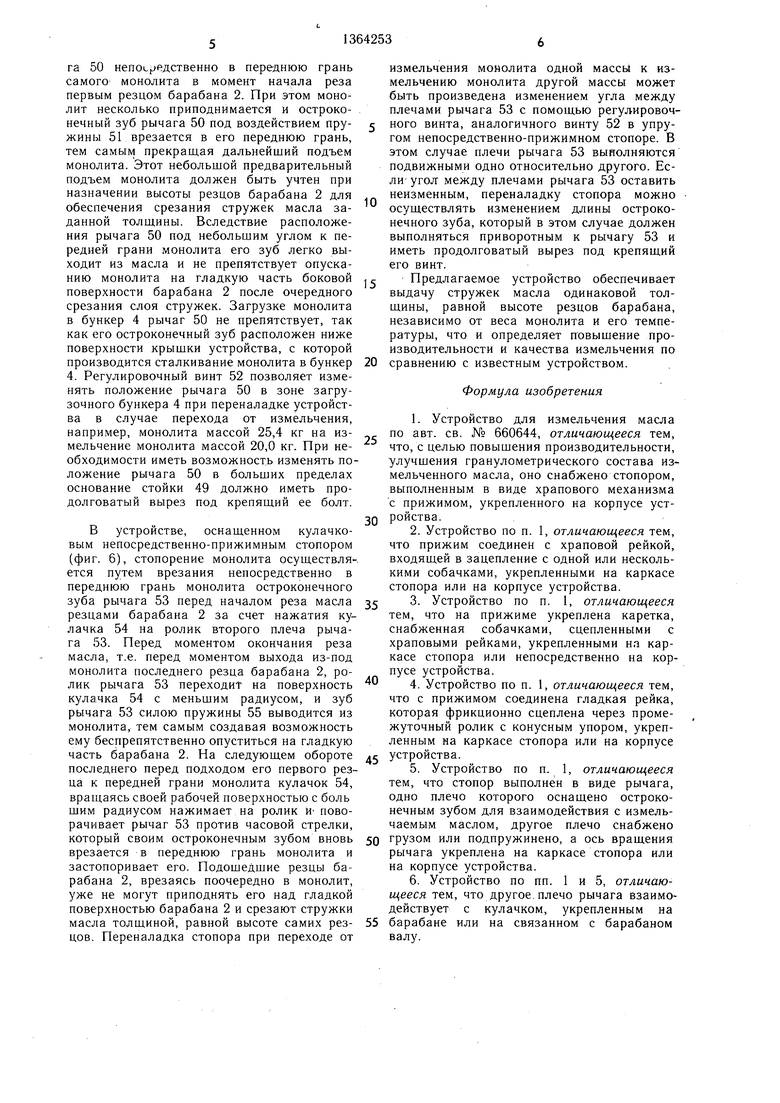

Изобретение относится к молочной промышленности, в частности к устройствам для измельчения масла. Преимущественной областью использования изобретения являются кондитерские цехи предприятий общественного питания. Целью изобретения является повыщение производительности и качества измельчения. Устройство для измельНаналит чения масла состоит из корпуса, барабана 2 с полыми резцами, рамы 3 со струнами и скребком, загрузочного бункера 4, приемника 5 для измельченного масла, стопора 6, укрепленного на корпусе 1, и механизма привода с электродвигателем. Стопор может быть храповореечным и состоять из каркаса 7, прижима 8, скрепленного с храповой рейкой 9. Стопор может быть храповокаре- точным и состоять из каркаса, вертикальные стойки которого снабжены храповыми рейками, зубья которых взаимодействуют с собачками, снабженными пружинами и укрепленными на каретке. Стопор может гладкореечным и состоять из каркаса, прижима, скрепленного с гладкой рейкой, перемещающейся в вертикальном направлении между желобчатыми роликами. Стопор может быть упругим непосредственно прижимi СО со 05 4 N5 СЛ СО м yivt.i

Изобретение относится к молочной про- мыщленности, в частности к устройствам для измельчения масла, может быть преимущественно использовано в кондитерских цехах предприятий общественного питания и является усовершенствованием устройства по авт. св. № 660644.

Известное устройство состоит из корпуса и размещенного в нем барабана с полыми резцами, загрузочного бункера, приемника измельченного масла, а также имеет раму со струнами и скребком, укрепленную в полости барабана. Часть поверхности барабана выполнена гладкой, а резцы расположены ступенчато.

Недостатком этого устройства является то, что лезвия резцов барабана врезаются в измельчаемый монолит под острым углом к его боковой грани, и при больщой твердости низкотемпературного масла несколько поднимают монолит над поверхностью барабана, что снижает производительность и ухудшает гранулометрический состав.

Цель изобретения - повышение производительности и улучшение гранулометрического состава измельченного масла.

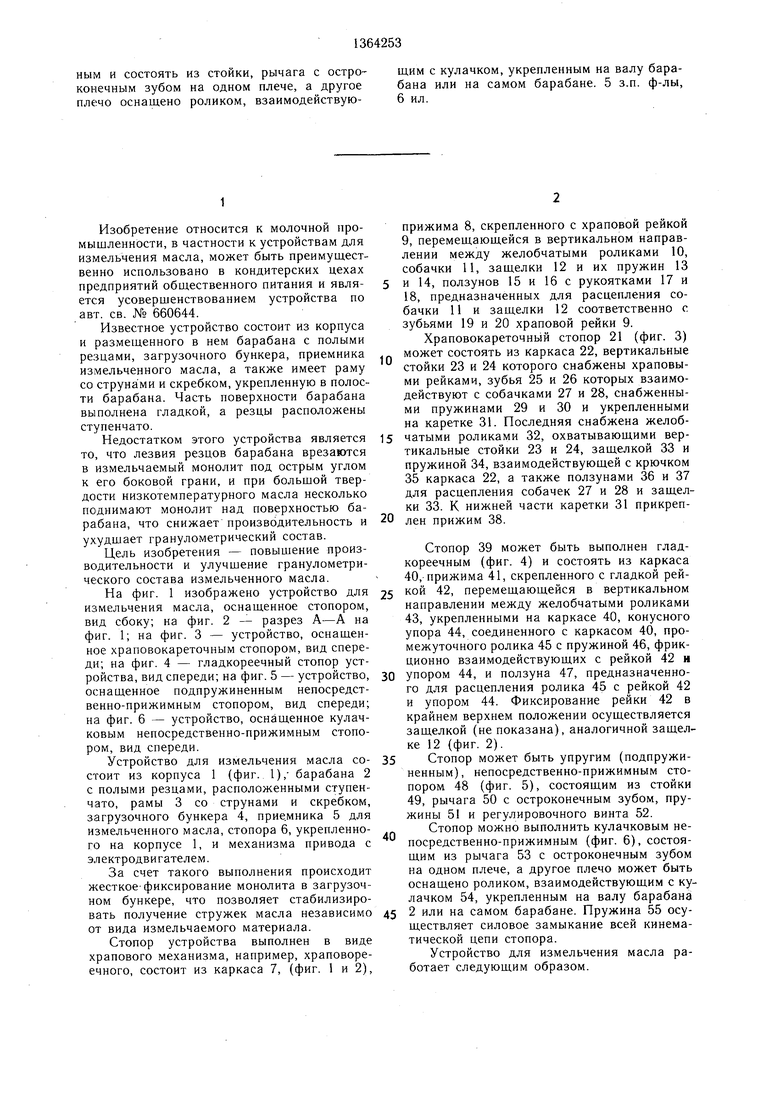

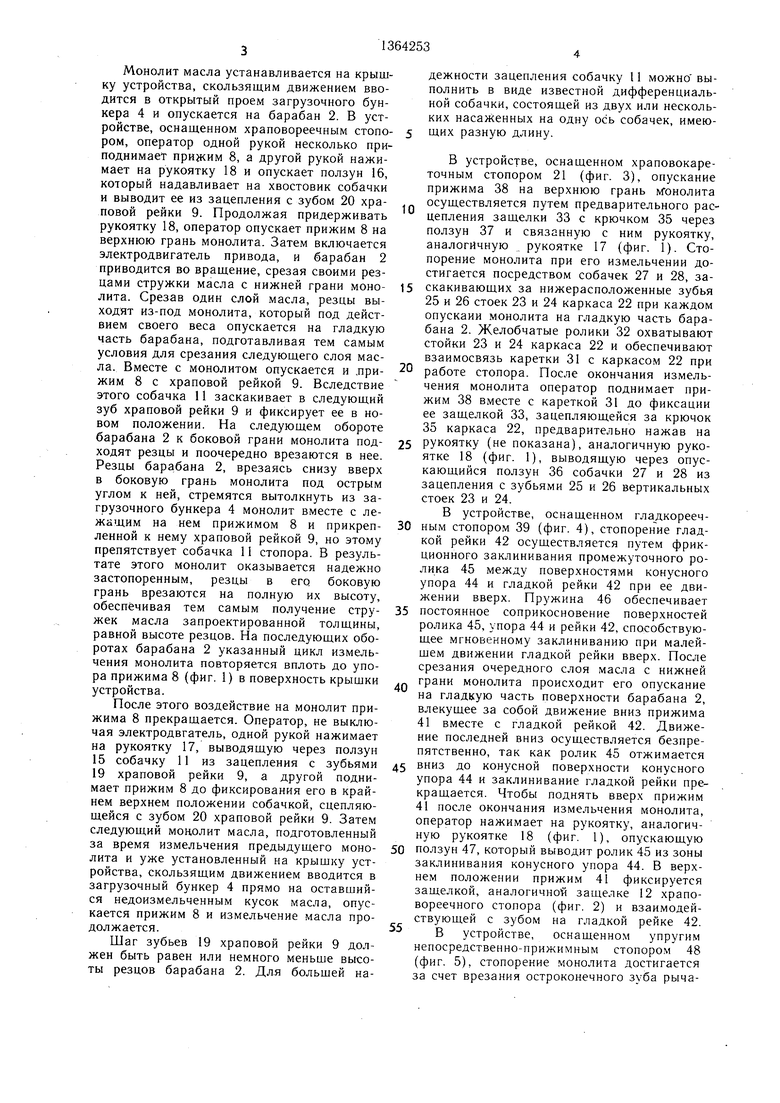

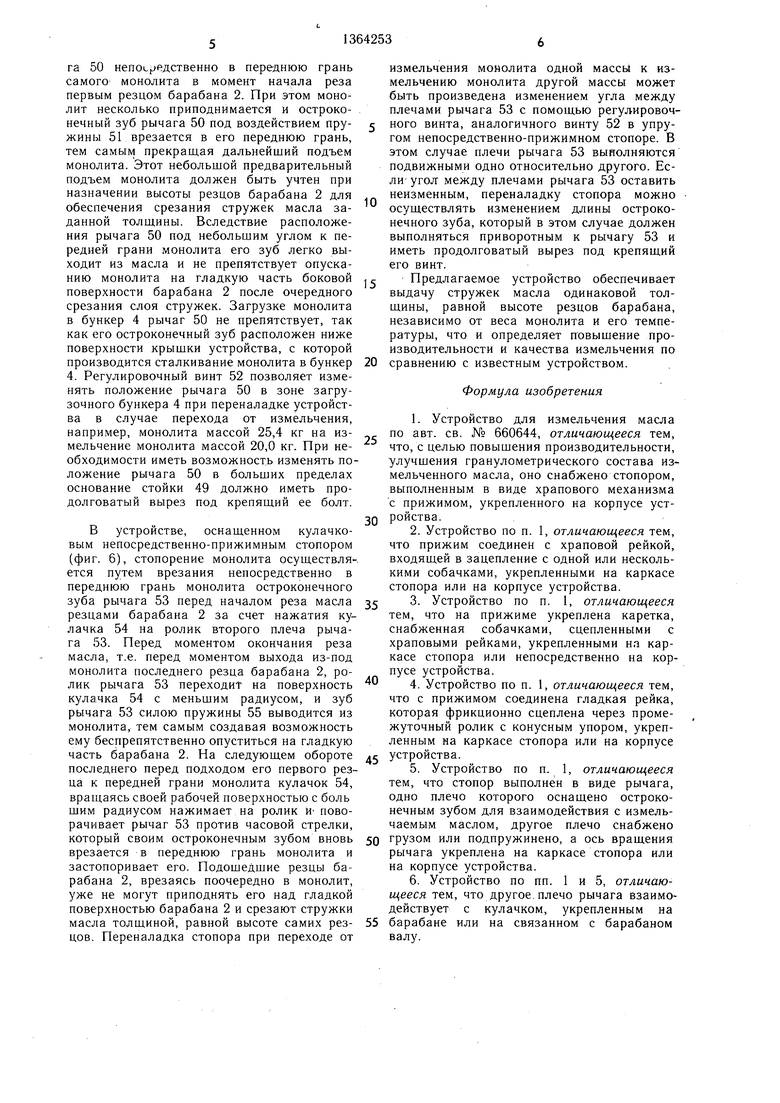

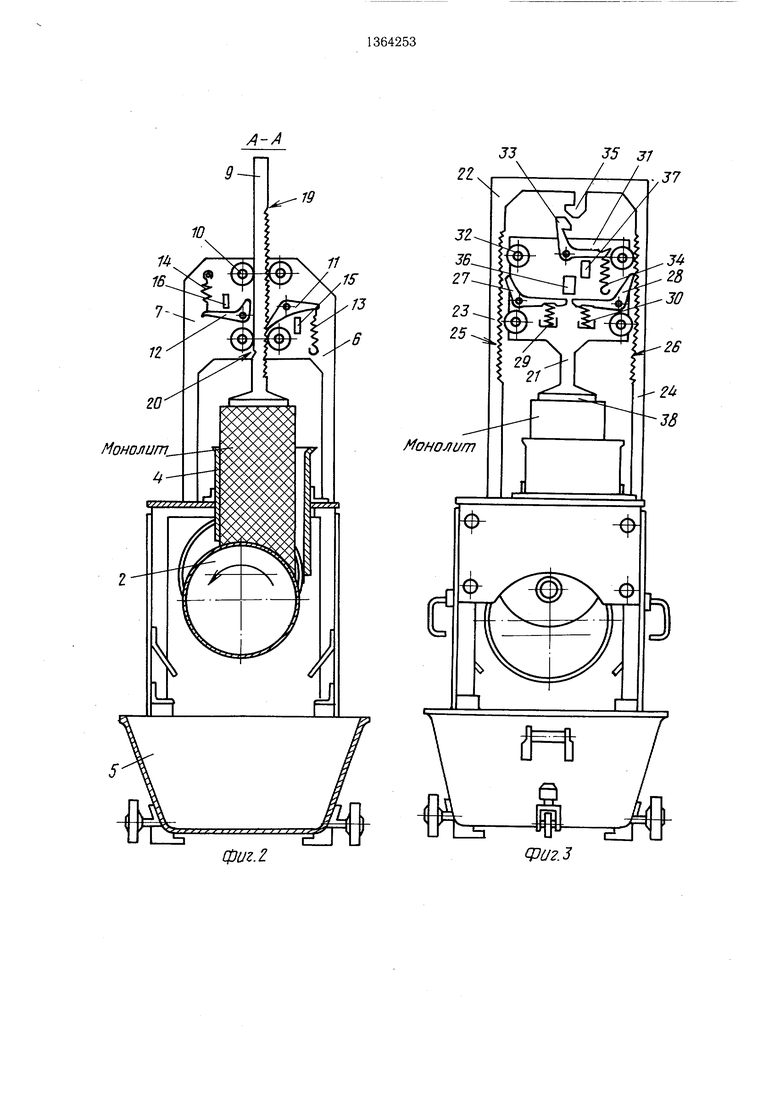

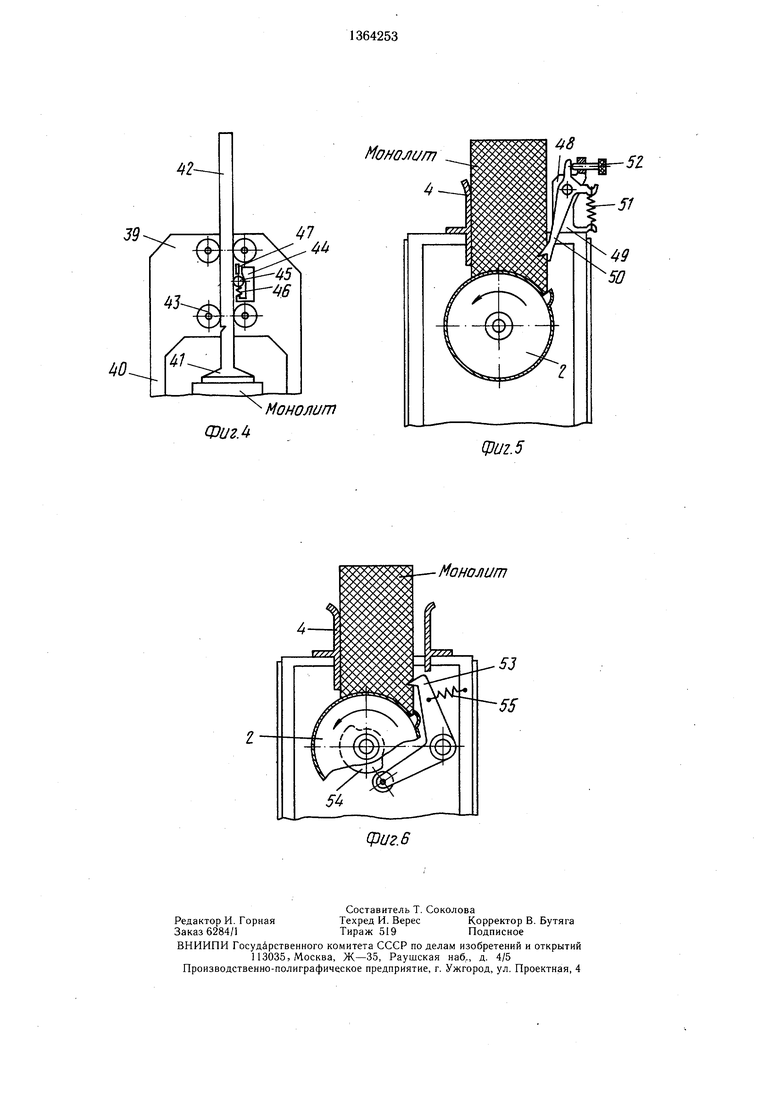

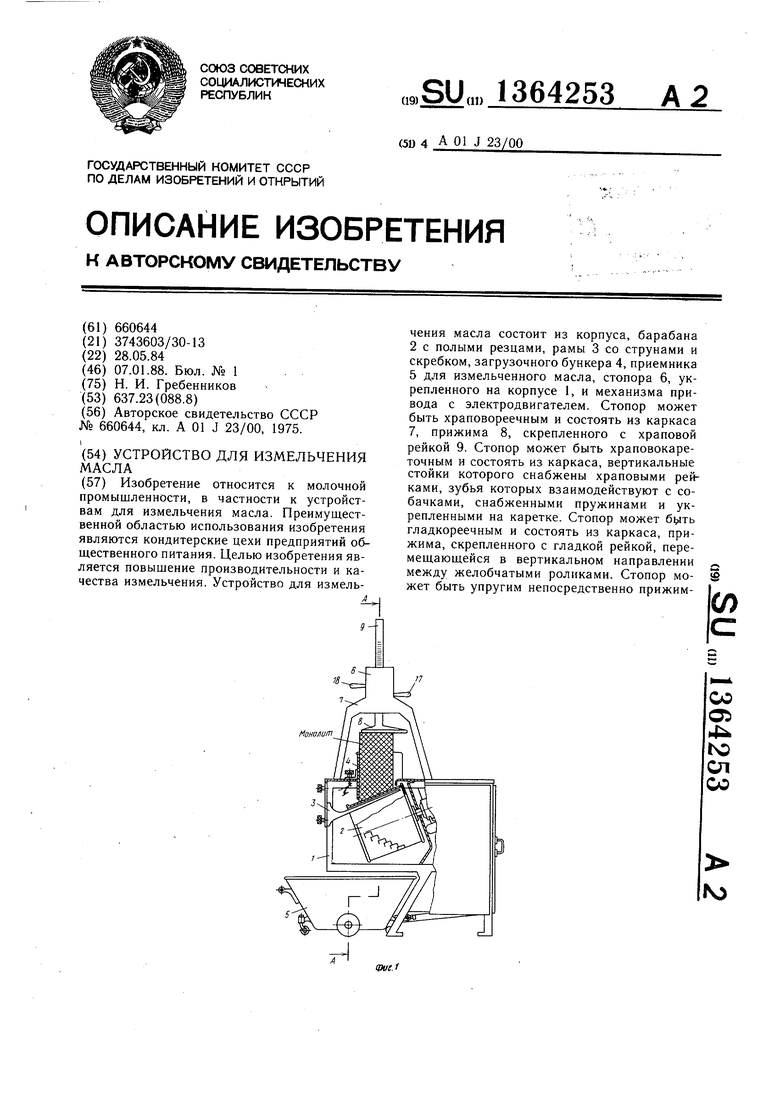

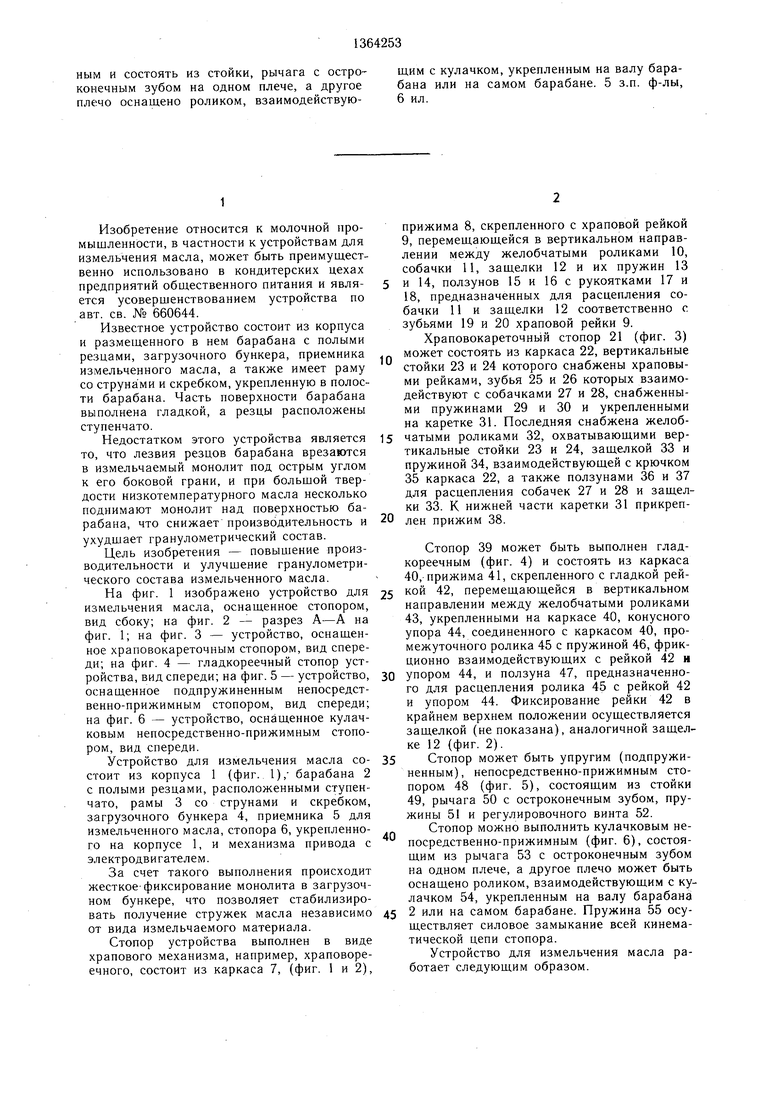

На фиг. 1 изображено устройство для измельчения масла, оснащенное стопором, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство, оснащенное храповокареточным стопором, вид спереди; на фиг. 4 - гладкореечный стопор устройства, вид спереди; на фиг. 5 - устройство, оснащенное подпружиненным непосредственно-прижимным стопором, вид спереди; на фиг. 6 - устройство, оснащенное кулачковым непосредственно-прижимным стопором, вид спереди.

Устройство для измельчения масла состоит из корпуса 1 (фиг. 1),- барабана 2 с полыми резцами, расположенными ступенчато, рамы 3 со струнами и скребком, загрузочного бункера 4, прие.мника 5 для измельченного масла, стопора 6, укрепленного на корпусе 1, и механизма привода с электродвигателем.

За счет такого выполнения происходит жесткое-фиксирование монолита в загрузочном бункере, что позволяет стабилизировать получение стружек масла независимо от вида измельчаемого материала.

Стопор устройства выполнен в виде храпового механизма, например, храповоре- ечного, состоит из каркаса 7, (фиг. 1 и 2),

прижима 8, скрепленного с храповой рейкой 9, перемещающейся в вертикальном направлении между желобчатыми роликами 10, собачки 11, защелки 12 и их пружин 13 и 14, ползунов 15 и 16 с рукоятками 17 и 18, предназначенных для расцепления собачки 11 и защелки 12 соответственно с зубьями 19 и 20 храповой рейки 9.

Храповокареточнь Й стопор 21 (фиг. 3)

может состоять из каркаса 22, вертикальные стойки 23 и 24 которого снабжены храповыми рейками, зубья 25 и 26 которых взаимодействуют с собачками 27 и 28, снабженными пружинами 29 и 30 и укрепленными на каретке 31. Последняя снабжена желоб5 чатыми роликами 32, охватывающими вертикальные стойки 23 и 24, защелкой 33 и пружиной 34, взаимодействующей с крючком 35 каркаса 22, а также ползунами 36 и 37 для расцепления собачек 27 и 28 и защелки 33. К нижней части каретки 31 прикреп0 лен прижим 38.

Стопор 39 может быть выполнен глад- кореечным (фиг. 4) и состоять из каркаса 40,-прижима 41, скрепленного с гладкой рей5 кой 42, перемещающейся в вертикальном направлении между желобчатыми роликами 43, укрепленными на каркасе 40, конусного упора 44, соединенного с каркасом 40, промежуточного ролика 45 с пружиной 46, фрик- ционно взаимодействующих с рейкой 42 и

0 упором 44, и ползуна 47, предназначенного для расцепления ролика 45 с рейкой 42 и упором 44. Фиксирование рейки 42 в крайнем верхнем положении осуществляется защелкой (не показана), аналогичной защелке 12 (фиг. 2).

5 Стопор может быть упругим (подпружиненным), непосредственно-прижимным стопором 48 (фиг. 5), состоящим из стойки 49, рычага 50 с остроконечным зубом, пружины 51 и регулировочного винта 52.

Стопор можно выполнить кулачковым непосредственно-прижимным (фиг. 6), состоящим из рычага 53 с остроконечным зубом на одном плече, а другое плечо может быть оснащено роликом, взаимодействующим с кулачком 54, укрепленным на валу барабана

5 2 или на самом барабане. Пружина 55 осуществляет силовое замыкание всей кинематической цепи стопора.

Устройство для измельчения масла работает следующим образом.

0

Монолит масла устанавливается на крышку устройства, скользящим движением вводится в открытый проем загрузочного бункера 4 и опускается на барабан 2. В устройстве, оснащенном храповореечным стопором, оператор одной рукой несколько приподнимает пригким 8, а другой рукой нажимает на рукоятку 18 и опускает ползун 16, который надавливает на хвостовик собачки и выводит ее из зацепления с зубом 20 храповой рейки 9. Продолжая придерживать рукоятку 18, оператор опускает прижим 8 на верхнюю грань монолита. Затем включается электродвигатель привода, и барабан 2 приводится во вращение, срезая своими резцами стружки масла с нижней грани монолита. Срезав один слой масла, резцы вы- ход ят из-под монолита, который под действием своего веса опускается на гладкую часть барабана, подготавливая тем самым условия для срезания следующего слоя масла. Вместе с монолитом опускается и .прижим 8 с храповой рейкой 9. Вследствие этого собачка 11 заскакивает в следующий зуб храповой рейки 9 и фиксирует ее в новом положении. На следующем обороте барабана 2 к боковой грани монолита подходят резцы и поочередно врезаются в нее. Резцы барабана 2, врезаясь снизу вверх в боковую грань монолита под острым углом к ней, стремятся вытолкнуть из загрузочного бункера 4 монолит вместе с лежащим на нем прижимом 8 и прикрепленной к нему храповой рейкой 9, но этому препятствует собачка 11 стопора. В результате этого монолит оказывается надежно застопоренным, резцы в его боковую грань врезаются на полную их высоту, обеспечивая тем самым получение стружек масла запроектированной толщины, равной высоте резцов. На последующих оборотах барабана 2 указанный цикл измельчения монолита повторяется вплоть до упора прижима 8 (фиг. 1) в поверхность крыщки устройства.

После этого воздействие на монолит прижима 8 прекращается. Оператор, не выключая электродвгатель, одной рукой нажимает на рукоятку 17, выводящую через ползун 15 собачку 11 из зацепления с зубьями 19 храповой рейки 9, а другой поднимает прижим 8 до фиксирования его в крайнем верхнем положении собачкой, сцепляющейся с зубом 20 храповой рейки 9. Затем следующий монолит масла, подготовленный за время измельчения предыдущего монолита и уже установленный на крыщку устройства, скользящим движением вводится в загрузочный бункер 4 прямо на оставшийся недоизмельченным кусок масла, опускается прижим 8 и измельчение масла продолжается.

Шаг зубьев 19 храповой рейки 9 должен быть равен или немного меньще высоты резцов барабана 2. Дл.я большей надежности зацепления собачку 11 можно выполнить в виде известной дифференциальной собачки, состоящей из двух или нескольких насаженных на одну ось собачек, имею- щих разную длину.

В устройстве, оснащенном храповокаре- точным стопором 21 (фиг. 3), опускание прижима 38 на верхнюю грань м онолита осуществляется путем предварительного расцепления защелки 33 с крючком 35 через ползун 37 и связанную с ним рукоятку, аналогичную рукоятке 17 (фиг. 1). Сто- порение монолита при его измельчении достигается посредством собачек 27 и 28, за5 скакивающих за нижерасположенные зубья 25 и 26 стоек 23 и 24 каркаса 22 при каждом опускаии монолита на гладкую часть барабана 2. Желобчатые ролики 32 охватывают стойки 23 и 24 каркаса 22 и обеспечивают взаимосвязь каретки 31 с каркасом 22 при

работе стопора. После окончания измельчения монолита оператор поднимает прижим 38 вместе с кареткой 31 до фиксации ее защелкой 33, зацепляющейся за крючок 35 каркаса 22, предварительно нажав на

5 рукоятку (не показана), аналогичную рукоятке 18 (фиг. 1), выводящую через опускающийся ползун 36 собачки 27 и 28 из зацепления с зубьями 25 и 26 вертикальных стоек 23 и 24.

В устройстве, оснащенном гладкорееч0 ным стопором 39 (фиг. 4), стопорение гладкой рейки 42 осуществляется путем фрикционного заклинивания промежуточного ролика 45 между поверхностями конусного упора 44 и гладкой рейки 42 при ее движении вверх. Пружина 46 обеспечивает

5 постоянное соприкосновение поверхностей ролика 45, упора 44 и рейки 42, способствующее мгновенному заклиниванию при малей- щем движении гладкой рейки вверх. После срезания очередного слоя масла с нижней

грани монолита происходит его опускание на гладкую часть поверхности барабана 2, влекущее за собой движение вниз прижима 41 вместе с гладкой рейкой 42. Движение последней вниз осуществляется безпре- пятственно, так как ролик 45 отжимается

5 вниз до конусной поверхности конусного упора 44 и заклинивание гладкой рейки прекращается. Чтобы поднять вверх прижим 41 после окончания измельчения монолита, оператор нажимает на рукоятку, аналогичную рукоятке 18 (фиг. 1), опускающую

0 ползун 47, который выводит ролик 45 из зоны заклинивания конусного упора 44. В верхнем положении прижим 41 фиксируется защелкой, аналогичной защелке 12 храпо- вореечного стопора (фиг. 2) и взаимодействующей с зубом на гладкой рейке 42.

В устройстве, оснащенном упругим непосредственно-прижимным стопором 48 (фиг. 5), стопорение монолита достигается за счет врезания остроконечного зуба рычага 50 непосредственно в переднюю грань самого монолита в момент начала реза первым резцом барабана 2. При этом монолит несколько приподнимается и остроконечный зуб рычага 50 под воздействием пружины 51 врезается в его переднюю грань, тем самым прекращая дальнейший подъем монолита. Этот небольшой предварительный подъем монолита должен быть учтен при назначении высоты резцов барабана 2 для обеспечения срезания стружек масла заданной толщины. Вследствие расположения рычага 50 под небольшим углом к передней грани монолита его зуб легко выходит из масла и не препятствует опусканию монолита на гладкую часть боковой поверхности барабана 2 после очередного срезания слоя стружек. Загрузке монолита в бункер 4 рычаг 50 не препятствует, так как его остроконечный зуб расположен ниже поверхности крышки устройства, с которой производится сталкивание монолита в бункер 4. Регулировочный винт 52 позволяет изменять положение рычага 50 в зоне загрузочного бункера 4 при переналадке устройства в случае перехода от измельчения, например, монолита массой 25,4 кг на измельчение монолита массой 20,0 кг. При необходимости иметь возможность изменять положение рычага 50 в больших пределах основание стойки 49 должно иметь продолговатый вырез под крепящий ее болт.

В устройстве, оснащенном кулачковым непосредственно-прижимным стопором (фиг. 6), стопорение монолита осуществля-. ется путем врезания непосредственно в переднюю грань монолита остроконечного зуба рычага 53 перед началом реза масла резцами барабана 2 за счет нажатия кулачка 54 на ролик второго плеча рычага 53. Перед моментом окончания реза масла, т.е. перед моментом выхода из-под монолита последнего резца барабана 2, ролик рычага 53 переходит на поверхность кулачка 54 с меньщим радиусом, и зуб рычага 53 силою пружины 55 выводится из монолита, тем самым создавая возможность ему беспрепятственно опуститься на гладкую часть барабана 2. На следующем обороте последнего перед подходом его первого резца к передней грани монолита кулачок 54, вращаясь своей рабочей поверхностью с боль щим радиусом нажимает на ролик и- поворачивает рычаг 53 против часовой стрелки, который своим остроконечным зубом вновь врезается в переднюю грань монолита и застопоривает его. Подошедшие резцы барабана 2, врезаясь поочередно в монолит, уже не могут приподнять его над гладкой поверхностью барабана 2 и срезают стружки масла толщиной, равной высоте самих резцов. Переналадка стопора при переходе от

измельчения монолита одной массь к измельчению монолита другой массы может быть произведена изменением угла между плечами рычага 53 с помощью регулировочного винта, аналогичного винту 52 в упругом непосредственно-прижимном стопоре. В этом случае плечи рычага 53 выполняются подвижными одно относительно другого. Если угол между плечами рычага 53 оставить неизменным, переналадку стопора можно осуществлять изменением длины остроконечного зуба, который в этом случае должен выполняться приворотным к рычагу 53 и иметь продолговатый вырез под крепящий его винт.

Предлагаемое устройство обеспечивает выдачу стружек масла одинаковой толщины, равной высоте резцов барабана, независимо от веса монолита и его температуры, что и определяет повышение производительности и качества измельчения по

сравнению с известным устройством.

Формула изобретения

что, с целью повышения производительности, улучшения гранулометрического состава измельченного масла, оно снабжено стопором, выполненным в виде храпового механизма с прижимом, укрепленного на корпусе устройства.

устройства.

грузом или подпружинено, а ось вращения рычага укреплена на каркасе стопора или на корпусе устройства.

барабане или на связанном с барабаном валу.

Монолит,

фиг. г

33

MOHOJ}Ufn

CPU2.3

цг

Монолит

ФигЛ

ери2.5

Монолит

| Устройство для измельчения масла | 1977 |

|

SU660644A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-07—Публикация

1984-05-28—Подача