(Л

00

Од 4а

;о оо ю

шарнир образован промежуточной крестовой втулкой, цапфы которой попарно опираются на резьбовые полуотверстия рычага 4 и приемника 2 давления. Шарнир обеспечивает самоустановку приемника 2 на поверхности ротора 1 и стабильную герметизацию его на любом участке поверхности. Цапфы втулки и полуотверстия выполнены с резьбовой нарезкой треугольного и трапецеидального профиля с углом при вершине не более 60, что позволяет практически устранить шумы. При совмещении отверстия 3 приемника 2 с измерительным отверстием в стенке канала ротора 1 импульсы давления по трубопроводу 11 поступают в датчик 12, преобразующий их в электрические сигналы, регист- рируемые осциллографом 15. 1 з.п.ф- лы. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТАРИРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2004 |

|

RU2261421C1 |

| Устройство для динамических испытаний опор скольжения | 1985 |

|

SU1296869A1 |

| РАСХОДОМЕР ЖИДКИХ СРЕД В ОТКРЫТЫХ ВОДОЕМАХ | 2008 |

|

RU2375681C1 |

| Устройство для контроля и регистрации показателей работы транспортных средств | 1977 |

|

SU684574A1 |

| Способ определения толщины смазочного слоя между поверхностями трения | 1987 |

|

SU1564430A1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

| Стенд для измерения статических и динамических характеристик инструмента в процессе механической обработки | 1981 |

|

SU975333A1 |

| Способ измерения динамического эксцентриситета электрической машины | 1985 |

|

SU1332466A1 |

| Способ тарировки индикаторной диаграммы для двигателей внутреннего сгорания, полученной косвенным путем | 2018 |

|

RU2706326C1 |

| Устройство для динамической тарировки датчиков импульсного давления | 1990 |

|

SU1812467A1 |

Изобретение относится к измерительной технике и позволяет расширить область применения устр-ва и повысить точность измерений за счет устранения вибраций и самоустановки приемника давления на поверхности ротора. Приемник 2 давления установлен на одном из плеч рычага 4 посредством двухподвижного шарнира. Этот

Изобретение относится к технике измерения нестационарных давлений газа во вращающихся каналах, например в каналах ротора волнового преобразователя энергии.

Цель изобретения - повьш1ение точности результатов измерений и расширение области использования при по- вьпиенных температурах (до 900 К) путем самоустановки приемника давления на движущейся поверхности ротора, устранения его вибраций и исключения смазки или резиновых уплотнений.

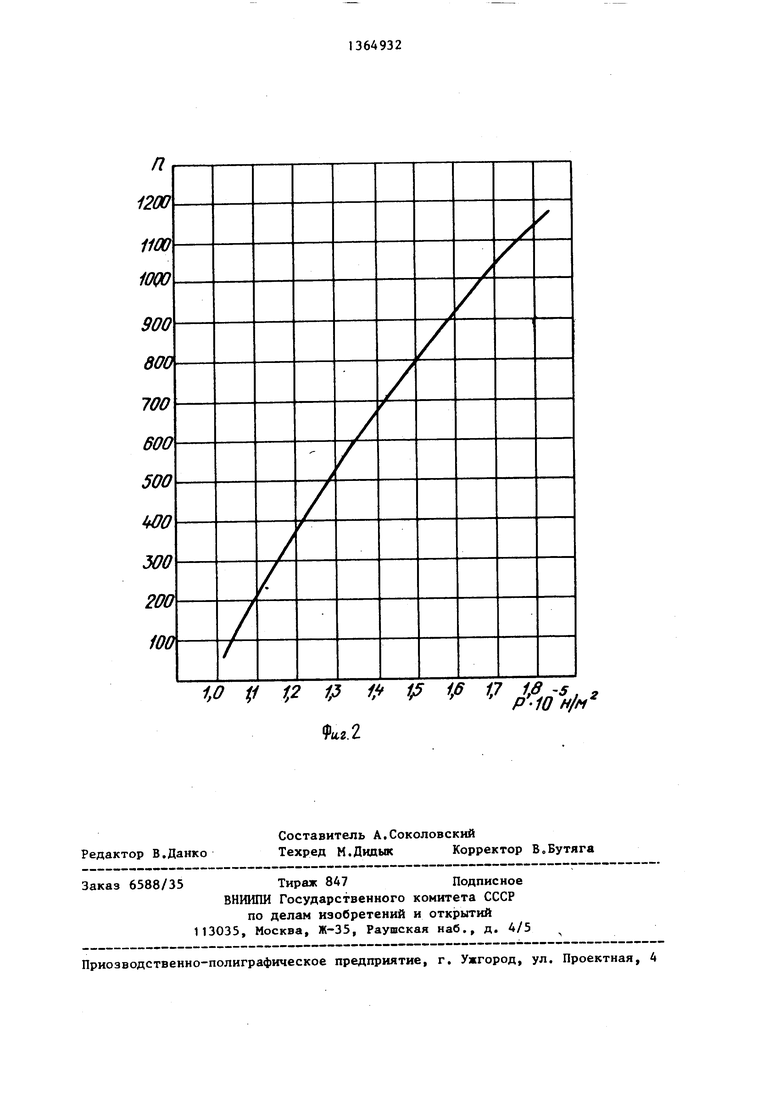

На фиг. 1 изображена конструктивная схема устройства; на фиг. 2 - тарировочный график.

Измеряемое давление отбирается от отверстий на поверхности вращающегося ротора 1 с помощью устройства, которое содержит приемник 2 давления,с

отверстием 3, установленньй на одном из плеч рычага 4 посредством двух- подвижного шарнира, образованного промеж точной крестовой втулкой 5, цапфы которой снабжены резьбовыми нарезками и опираются попарно на резьбовые полуотверстия рычага 4 и при емпика 2 давления. Резьбовая нарезка зыхюлняется таким образом, что на каждой паре соосных цапф и полуотверCTi-m является продолжением предыдущей. Рычаг 4, второе плечо которого снабжено отжимиоГг пружиной 6 и фиксатором 7, установлен подвижно на оси 8 траверсы 9 с фиксирующей план- кой 10. Приемник 2 давления соединен гибким трубопроводом 11 с пъезоке- рамическим датчиком 12 давления, который вырабатывает входной сигнал для усилителя 13 с блоком 14 питания

5

5

Усиленный сигнал подается на вход осциллографа 15.

Измерение давления производится следующим образом.

В определенном фиксированном положении приемника 2 его отверстие 3 при вращении ротора совмещается с измерительным отверстием в стенке канала ротора 1, и импульсы давления по гибкому трубопроводу 11 поступают к датчику 12, где преобразуются в электрические сигналы. Эти сигналы усиливаются усилием 13 и регистрируются осциллографом 15. Блок 14 питания обеспечивает работу усилителя. Так как изменение давления в канале ротора волнового преобразователя энергии имеет периодический характер, частота которого равна или кратна частоте вращения ротора, то при фиксированном положении приемника совмещение отверстий происходит в одной и той же фазе периода. Следовательно, датчик регистрирует одно и то же давление в данном месте в данный момент времени через промежутки, соответствующие периоду процесса. Изменив угловое положение траверсы 9 с осью 8 (например, поворотом по ходу вращения ротора), можно измерить давление в том же поперечном сечении канала, но уже в другой фазе периода. Эта фаза следует за предыдущей через промежуток времени, соответствующий времени перемещения канала на угол, равный углу поворота приемника 2 (траверсы 9), Повторяя измерения с выбранным угловым щагом, получим картину изменения давления в данном сечении канала за время одного цикла (оборота ротора). Перемещая рычаг 4 с приемником 2 вдоль оси 8 при фиксированном положении траверсы можно получить распределение давления по Длине канала. Для опеределения истинных величин давлений, исключения влияния динамических характеристик датчика и всего измерительного канала необходимо выполнить динамическую тарировку. Под измерительным каналом понимается отверстие в стенке канала ротора 1, отверстие 3 в приемнике давления, гибкий трубопровод 11, датчик 12.

Динамическая тарировка выполнялась следующим образом. В канале ротора с отверстиями с двух сторон устанавливались заглушки, а его внутренняя полость через отверстие в валу соединялась с камерой, в которой можно создавать различные уровни давления, измеряемое образцовым манометром. При вращении ротора с постоянной угловой скоростью можно установить связь между уровнем давления и величиной сигнала регистратора. Затем устанавливалась связь между уровнем давления и сигнала при различных частотах вращения. Полученные тарировочные кривые позволяют определить истинное давление

в канале ротора.

I

Предложенное устройство позволяет выполнять измерения при температурах до 900 К, что более чем в два раза превышает термостойкость резины и смазки. Кроме того,использование двухпод вижного шарнира с резьбовыми цапфами обеспечивает самоустановку приемника давления на поверхности ротора и стабильную герметизацию его на любом участке поверхности, что повьш1ает точность измерений.

0

5

5

0

5

0

Повьпиение колебательной устойчивости приемника давления в предложенном устройстве минимум в два раза посредством резьбовой нарезки на цапфах соединительного шарнира практически устраняет шумы, что также повышает точность и расширяет диапазон измерений в сторону малых значений давления (до 2000 Па). При этом динамическая тарировка всего измерительного канала исключает влияние его протяженности и динамической погрешности датчика, что повышает достоверность и точность результатов.

Формула изобретения

втулки, причем цапфы и полуотверстия выполнены с резьбовой нарезкой тре- угольного или трапецеидального профиля с углом при вершине не более 60°.

1,0 V 1,г V i If .fe.2

| Механика жидкости и газа | |||

| Известия АН СССР | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Ракетная техника и космонавтика | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1988-01-07—Публикация

1986-05-20—Подача