СО 05 05

4;

Изобретение относится к сварке пластмасс, а именно к способам для соединения термопластичных пленок.

Цель изобретения - повышение ка- честна швов при сварке разнотолщин .ных участков изделия.

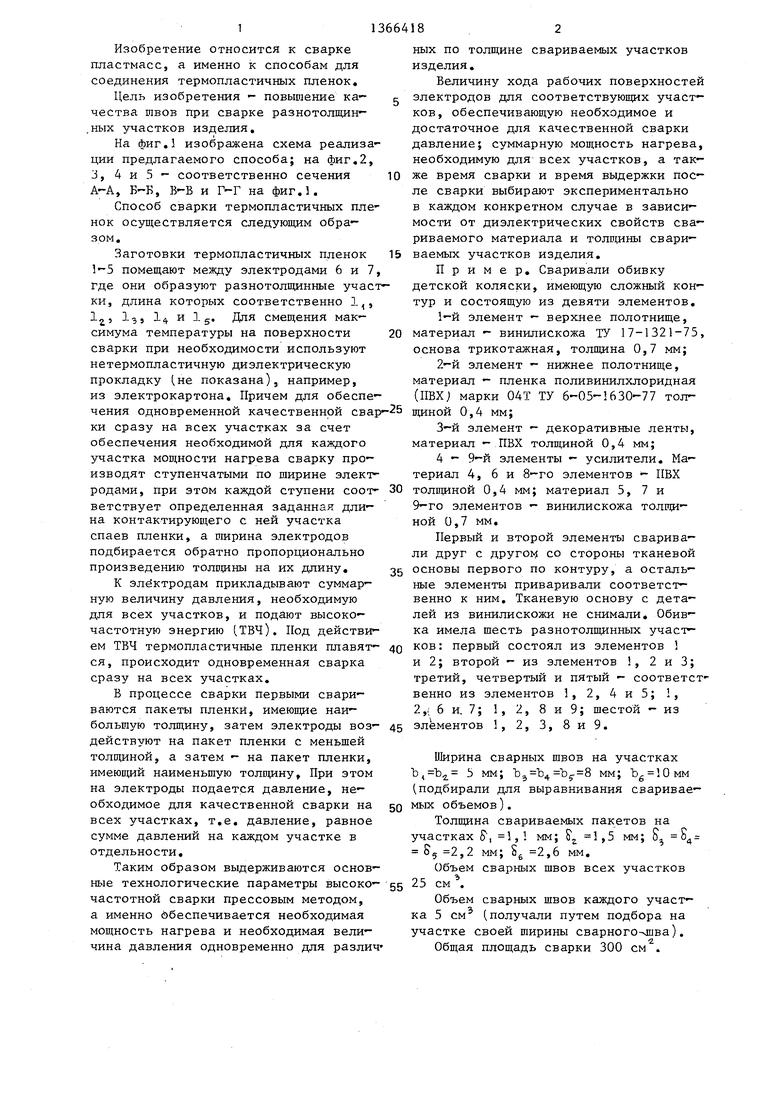

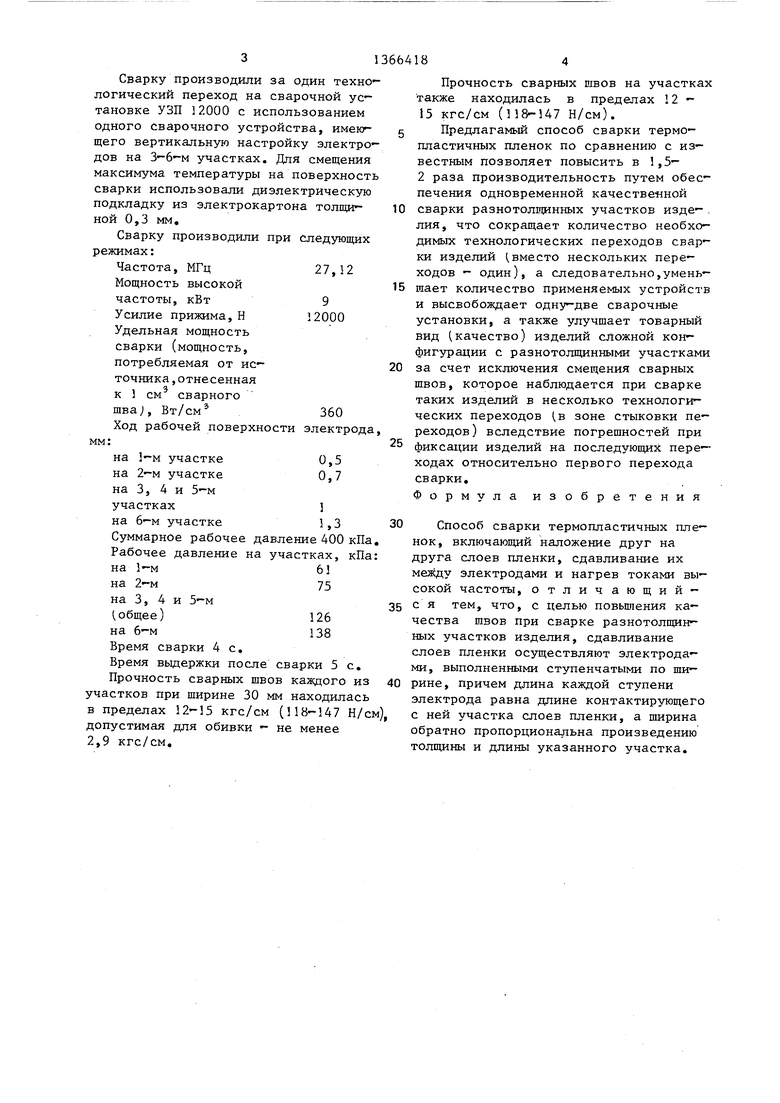

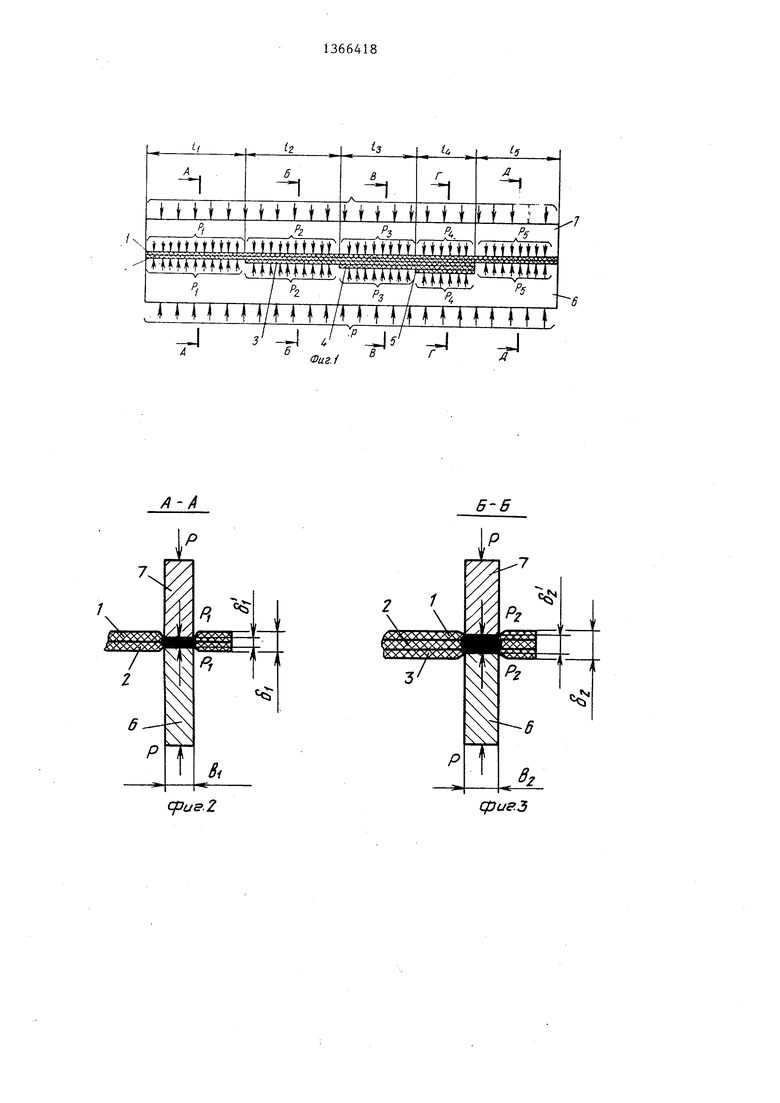

На фиг,1 изображена схема реализации предлагаемого способа; на фиг,2, JJ, 4 и 5 - соответственно сечения А-А, Б -К, В-В и Г-Г на фиг,3.

Способ сварки термопластичных пленок осуществляется следующим образом,

Заготовки термопластичных пленок I -S помещают между электродами 6 и 7 Где они образуют разнотолщинные участ ки, длина которых соответственно 1, 1з9 liv и 15- Для смещения максимума температуры на поверхности сварки при необходимости используют нетермопластичную диэлектрическую прокладку (не показана), например, из электрокартона. Причем для обеспечения одновременной качественной свар ки сразу на всех участках за счет обеспечения необходимой для каждого участка мощности нагрева сварку производят ступенчатыми по ширине электродами, при этом каждой ступени соот- ветствует определенная заданная длина контактируюпдего с ней участка спаев пленки, а ширина электродов подбирается обратно пропорционально произведению толпщны на их длину,

К электродам прикладывают суммарную величину давления, необходимую для всех участков, и подают высокочастотную энергию (ТВЧ). Под действием ТВЧ термопластичные пленки плавят- ся, происходит одновременная сварка сразу на всех участках,

В процессе сварки первыми свариваются пакеты пленки, имеющие наибольшую толщину, затем электроды воз- действуют на пакет пленки с меньщей толщиной, а затем - на пакет пленки, имеюпщй наименьшую толпщну. При этом на электроды подается давление, необходимое для качественной сварки на всех участках, т,е, давление, равное сумме давлений на каждом участке в отдельности.

Таким образом выдерживаются основные технологические параметры высоко- частотной сварки прессовым методом, а именно обеспечивается необходимая мощность нагрева и необходимая величина давления одновременно для различ

ных по толщине свариваемых участков изделия,

Величину хода рабочих поверхностей электродов для соответствующих участков, обеспечивающую необходимое и достаточное для качественной сварки давление; суммарную мощность нагрева необходимую для всех участков, а также время сварки и время выдержки после сварки выбирают экспериментально в каждом конкретном случае в зависимости от диэлектрических свойств свариваемого материала и толщины свариваемых участков изделия.

Пример, Сваривали обивку детской коляски, имеющую сложный контур и состоящую из девяти элементов,

1-и элемент - верхнее полотнище, материал - винилискожа ТУ 17-1321-75 основа трикотажная, толщина 0,7 мм;

2-и элемент - нижнее полотнище, материал - пленка поливинилхлоридная (ПВХ; марки 04Т ТУ 6-05-1630-77 толщиной 0,4 мм;

3-й элемент - декоративные ленты, материал - ПВХ толщиной 0,4 мм;

4 - 9-и элементы - усилители. Материал 4, 6 и 8-го элементов - ПВХ толщиной 0,4 мм; материал 5, 7 и 9-го элементов - винилискожа толщиной 0,7 мм,

Первый и второй элементы сваривали друг с ДРУГО1-1 со стороны тканевой основы первого по контуру, а остальные элементы приваривали соответственно к ним. Тканевую основу с деталей из винилискожи не снимали. Обивка имела шесть разнотолщинных участков: первый состоял из элементов и 2; второй - из элементов 1, 2 и 3; третий, четвертый и пятый - соответсвенно из элементов 1, 2, 4 и 5; , 2,( 6 и. 7; 1, 2, 8 и 9; шестой - из элементов 1, 2, 3, 8 и 9.

иМрина сварных швов на участках Ь мм; мм; (подбирали для выравнивания свариваемых объемов).

Толшрна свариваемых пакетов на участках , 1, мм; S 1,5 мм; S S &5 2,2 мм; Sg 2,6 мм.

Объем сварных швов всех участков 25 см

Объем сварных швов каждого участка 5 см (получали путем подбора на участке своей ширины сварного- шва).

Общая площадь сварки 300 см .

Сварку производили за один технологический переход на сварочной установке УЗП 12000 с использованием одного сварочного устройства, имею- щего вертикальную настройку электродов на 3-6-м участках. Для смещения максимума температуры на поверхность сварки использовали диэлектрическую подкладку из электрокартона толщи- ной 0,3 мм.

Сварку производили при следующих режимах:

Частота, МГц27,12

Мощность высокой

частоты, кВт9

Усилие прижима,Н 12000 Удельная мощность сварки (мощность,

потребляемая от ис-

точника,отнесенная к 1 см сварного щва;, Вт/см 360

Ход рабочей поверхности электрода мм:

на 1-м участке0,5

на 2-м участке0,7

на 3, 4 и 5-м

участках

на 6-м участке1,3

Суммарное рабочее давление 400 кПа Рабочее давление на участках, кПа на 1-м63

на 2-м75

на 3, 4 и 5-м

iобщее)126

на 6-м138

Время сварки 4с. Время вьщержки после сварки 5с, Прочность сварных швов каждого из участков при щирине 30 мм находилась в пределах 12-15 кгс/см (118-147 Н/с допустимая для обивки - не менее 2,9 кгс/см.

с

5

0

5

0

0

5

Прочность сварных швов на участках также находилась в пределах 12 - 15 кгс/см (118-147 Н/см).

Предлагамый способ сварки термопластичных пленок по сравнению с известным позволяет повысить в 1,5- 2 раза производительность путем обеспечения одновременной качественной сварки разнотолщинных участков изде- . ЛИЯ, что сокращает количество необходимых технологических переходов сварки изделий (,вместо нескольких переходов - один), а следовательно,уменьшает количество применяемых устройств и высвобождает одну-две сварочные установки, а также улучшает товарный вид (качество) изделий сложной конфигурации с разнотолщинными участками за счет исключения смещения сварных швов, которое наблюдается при сварке таких изделий в несколько технологических переходов (в зоне стыковки переходов ) вследствие погрешностей при фиксации изделий на последующих переходах относительно первого перехода сварки. Формула изобретения

Способ сварки термопластичных пленок, включающий наложение друг на друга слоев пленки, сдавливание их между электродами и нагрев токами высокой частоты, отличающийся тем, что, с целью повьш1ения качества швов при сварке разнотолш;инг- ных участков изделия, сдавливание слоев пленки осуществляют электродами, выполненными ступенчатыми по ширине, причем длина каждой ступени электрода равна длине контактирующего с ней участка слоев пленки, а ширина обратно пропорциональна произведению толщины и длины указанного участка.

/1-/I

6-Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для высокочастотной сварки и вырубки изделий из термопластов | 1984 |

|

SU1237463A1 |

| Способ соединения деталей из волокнистых материалов | 1990 |

|

SU1777788A1 |

| СПОСОБ ФОРМОВАНИЯ УСИЛИВАЮЩИХ УТОЛЩЕНИЙ НА ИЗДЕЛИЯХ ИЗ ГИБКИХ ПОЛОТЕН В МЕСТАХ ПЕРЕСЕЧЕНИЯ СВАРНЫХ ШВОВ МЕТОДОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 2023 |

|

RU2823891C1 |

| Устройство для изготовления изделий из термопластов методом сварки токами высокой частоты | 1981 |

|

SU979137A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1993 |

|

RU2087314C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПЛЕНОЧНЫХ ПОЛОТЕН ДЛЯ ПЕРЕНОСА ИЗОБРАЖЕНИЯ ИЛИ ЛАМИНИРОВАНИЯ | 2012 |

|

RU2606648C2 |

| Способ производства полимерного контейнера для крови и ее компонентов | 2023 |

|

RU2816160C1 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2322551C1 |

Изобретение относится к сварке пластмасс, а именно к способам для соединения термопластичных пленок. Целью изобретения является повышение качества швов при сварке разнотолщинных участков изделия. Для этого сварку осзтдествляют ступенчатым по пшри- не электродом одновременно на всех разнотолщинных участках. Причем длина ступени электрода соответствует необходимой длине шва на данном участке, а ширина ступени электрода подбирается в зависимости от толщины и длины рша. Причем ширина ступеней электродов обратно пропорциональна произведению толщины участков на их длину. Для одновременной качественной сварки изделия на всех участках к электроду прикладывают давление,равное сумме сварочных давлений на каждом отдельном участке сварки. 5 ил. б

(риг. 2

фие.З

В- 8

фигЛ

Г- г

фиг, 5

| Шрадер В | |||

| Обработка и сварка полуфабрикатов из пластмасс | |||

| М.: Машиностроение, 1980, с, 152. |

Авторы

Даты

1988-01-15—Публикация

1985-11-24—Подача