(5k) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ МЕТОДОМ СВАРКИ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки термопластичных пленок | 1985 |

|

SU1366418A1 |

| Устройство для высокочастотной сварки и вырубки изделий из термопластов | 1984 |

|

SU1237463A1 |

| Способ изготовления гемоконтейнера для лиофилизирования, хранения и регидратирования гемокомпонента | 2024 |

|

RU2822960C1 |

| МАШИНА КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ | 2012 |

|

RU2500511C2 |

| Способ производства полимерного контейнера для крови и ее компонентов | 2023 |

|

RU2816160C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2092315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ СТРУКТУРЫ, ТРАНСФОРМИРУЕМОЙ ПРИ РАСТЯЖЕНИИ В ЯЧЕИСТУЮ КОНСТРУКЦИЮ | 2004 |

|

RU2272713C2 |

| Устройство для сборки и сварки двух продольных швов прямоугольных изделий | 1985 |

|

SU1338998A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОГО ТОНКОСТЕННОГО СВАРНОГО ИЗДЕЛИЯ С ТОЛСТОСТЕННЫМИ НАВЕСНЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2718507C1 |

1

Изобретение относится к области сварки пластмасс и может найти применение в-.J кожгалантерейном производстве при Т1зготовлении изделий, например обивки детской коляски, из термопластичного, материала на тканевой основе методом сварки токами высокой частоты.

Известно приспособление для изготовления кожгаламтерейного изделия, содержащее основание, электрод, выполненный по контуру изделия, подпружиненную плиту, расположенную внутри электрода с возможностью подъема и опускания, и подвижные подпружиненные боковые при жиМы, имеющие каждый пластину-упор, установленный на прижиме с возможностью регулировки по длине 1..

Недостатком приспособления явпяется невозможность одновременной сварки нескольких различных по площади и по толщине заготовок изделия.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для изготовления изделий из термопластов методом сварки токами высокой частоты, содержащее основание со смонтированным на нем неподвижным электродом, выполненным по контуру изделия, подпружиненную изоляционную колодку, размещенную внутри контурного электрода, и подпружиненные ограничители, расположенные периодически по наружному контуру электрода .

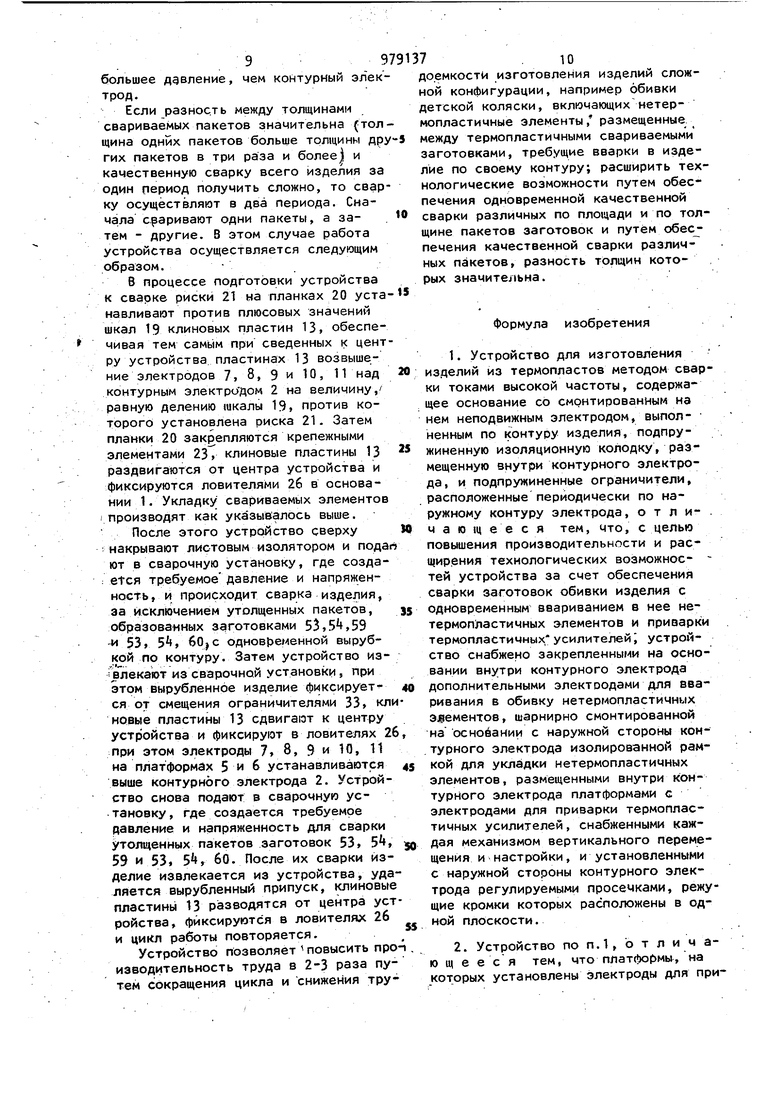

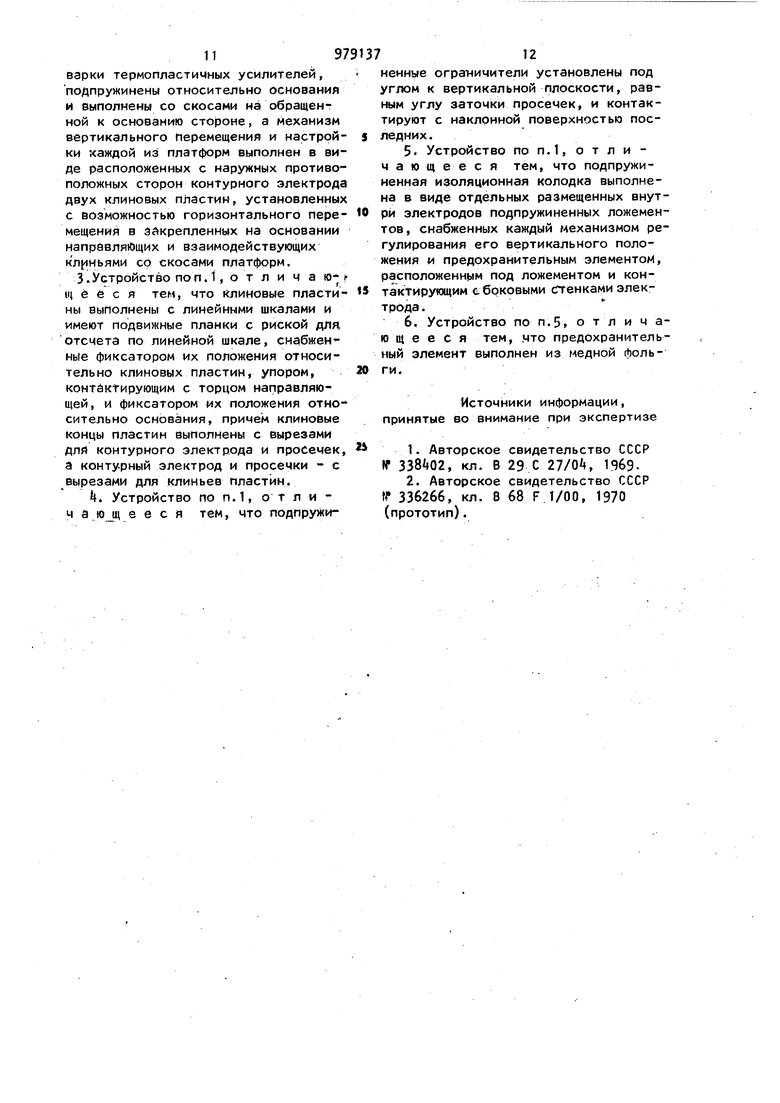

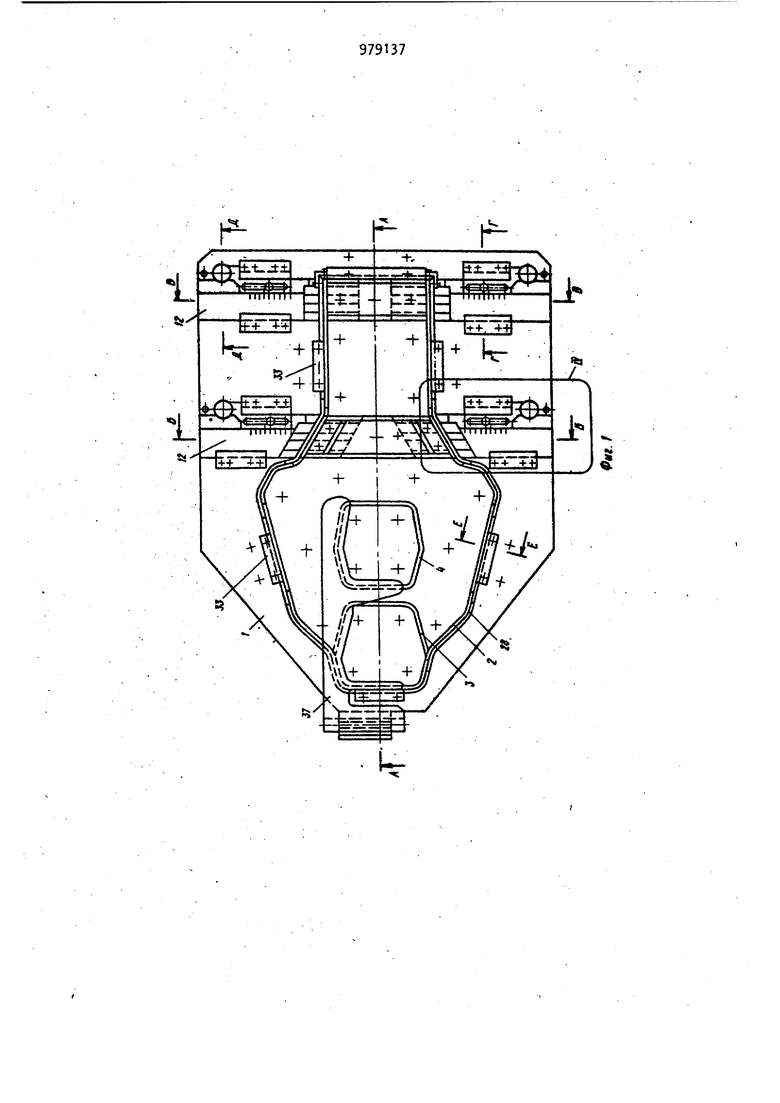

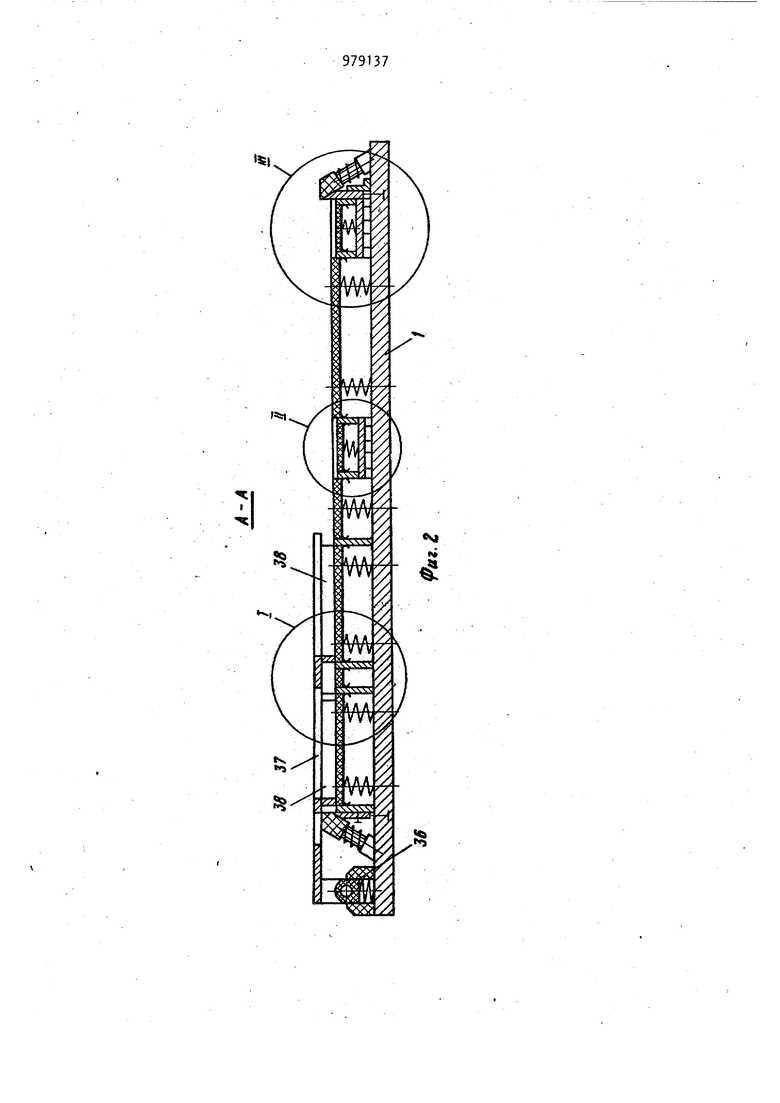

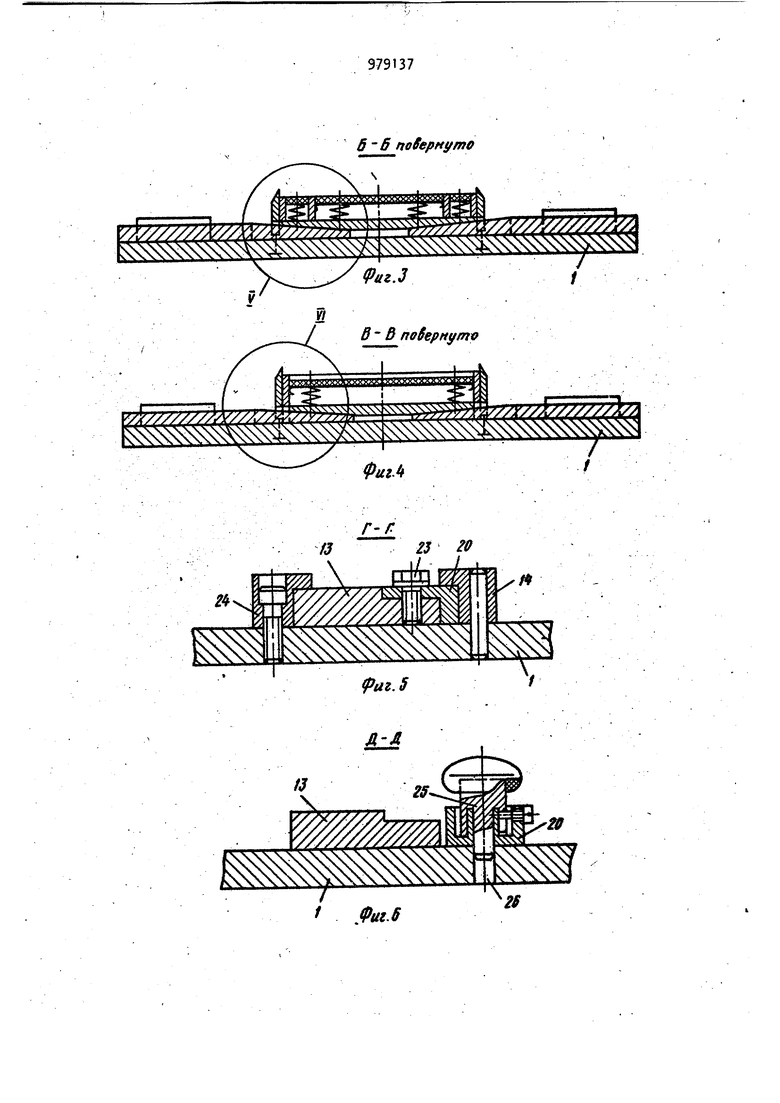

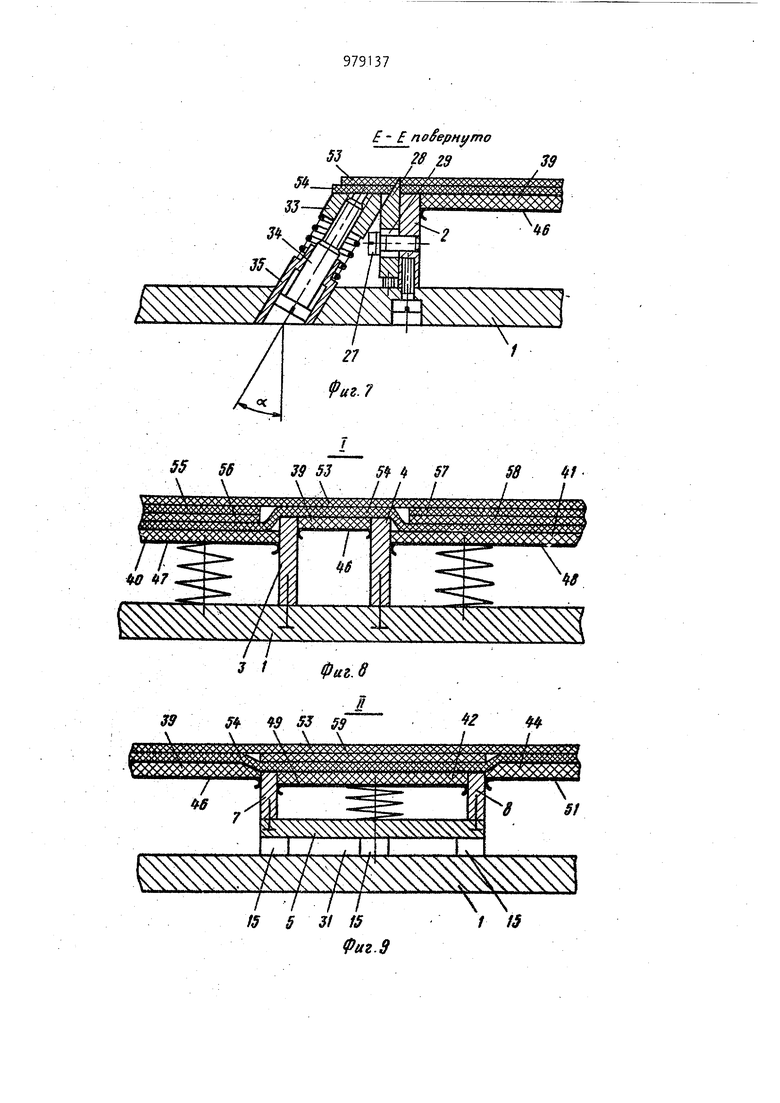

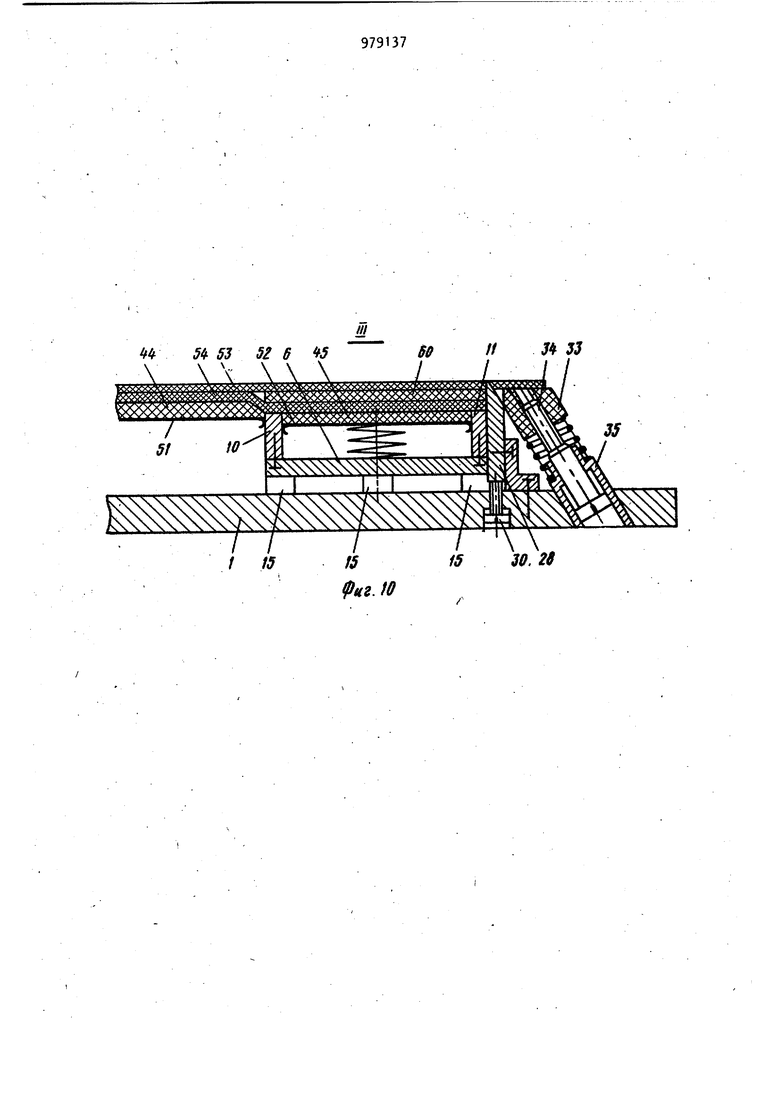

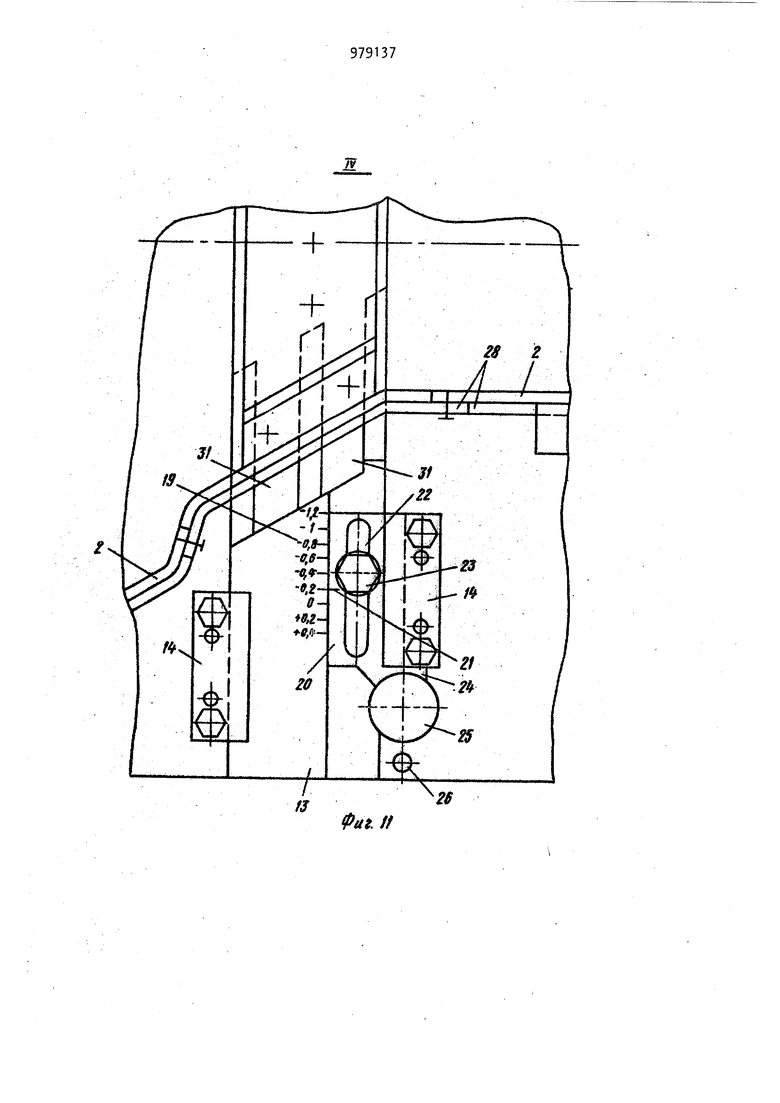

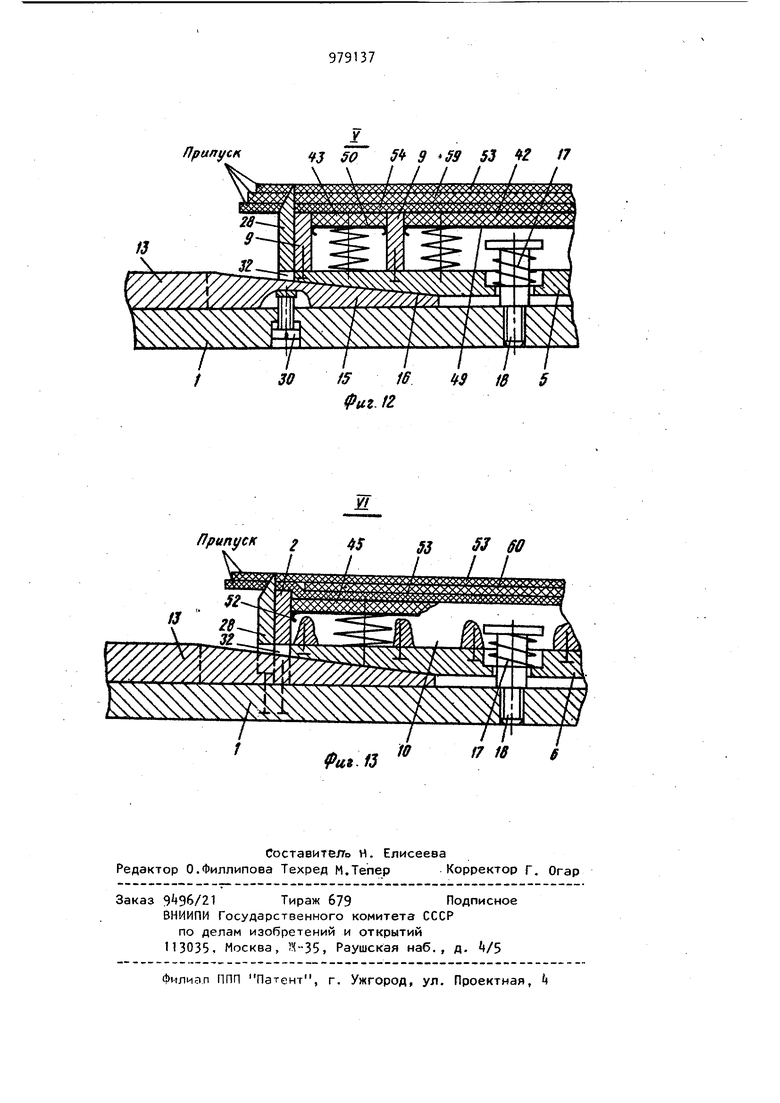

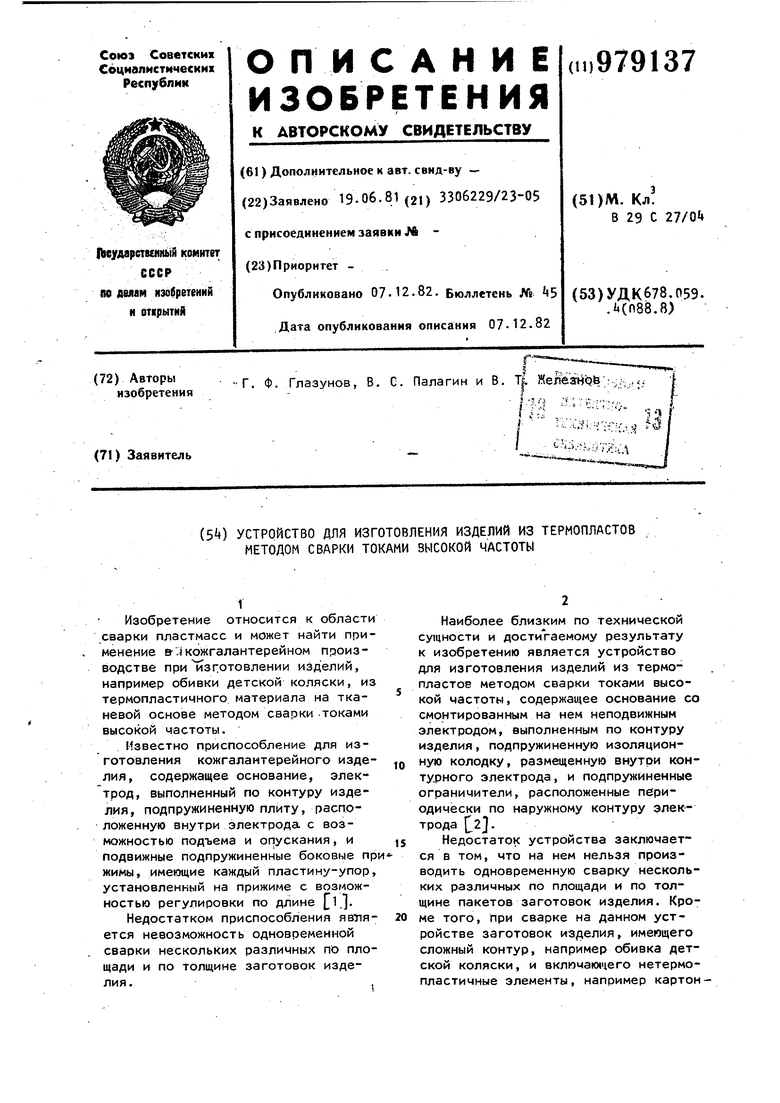

Недостаток устройства заключается в том, что на нем нельзя производить одновременную сварку нескольких различных по площади и по толщине пакетов заготовок изделия. Кроме того, при сварке на данном устройстве заготовок изделия, имеющего сложный контур, например обивка детской коляски, и включаю«цего нетермопластичные элементы, например картонные вставки с паролоновыми подушечками, значительной суммарной толщины (10-20 мм, размещенные между те мопластичными элементами и требующи вваривания в изделие по своему контуру, потребуется производить отдел но сварку в несколько переходов с использованием нескольких приспособ лений и последующую контурную обрез ку (вырубку) припуска, что удлиняет процесс изготовления изделия. Целью изобретения является повышение производительности и расширение технологических возможностей ус ройства за счет обеспечения сварки заготовок обивки .изделия с одновременным ввариванием в нее нетермопла тичных эл&ментов и приварки термопла тичных усилителей. Указанная цель достигается тем, Что устройство для изготовления изде лий из термопластов методом сварки токами высокой частоты, содержащее основание со смонтированным на нем неподвижнь1м электродом, выполненным по контуру изделия, подпружиненную изоляционную колодку, размещенную внутри контурного электрода, и подпружиненные ограничители, расположен ные периодически по наружному контуру электрода, снабжено закрепленными на основании внутри контурного электрода дополнительными электрода ми для вваривания в обивку нетермопластичных элементов, шарнирно смонтированной на основании с наружной стороны контурного электрода изолированной рамкой для укладки нетермо Пластичных элементов, размещенными внутри контурного электрода.платфор мами с электродами для приварки термопластичных усилителей, снабженными каждая механизмом вертикального перемещения и настройки, и установленными с наружной стороны контурного электрода регулируемыми просечками, режущие кромки которых расположены в одной плоскости. 1( того, платформы, на которы установлены электроды для приварки термопластичных усилителей, подпружинены относительно основания и выполнены со скосами на обращенной к основанию стороне, а механизм вертикального перемещения и настройки каждой из платформ выполнен в виде расположенных с наружных противоположных .сторон контурного электрода двух клиновых пластин, установленных с возможностью горизонтального перемещения в закрепленных на основании направляющих и взаимодействующих клиньями со скосами платформ. Клиновые пластины выполнены с линейными шкалами и имеют подвижные планки с риской для отсчета по линейной шкале, снабженные фиксатором их положения относительно клиновых пластин, упором, контактирующим с торцом направляющей, и фиксатором их положения относительно основания, причем клиновые концы пластин выполнены с вырезами для контурного электрода и просечек, а контурный электрод и просечки выполнены с вырезами для клиньев пластин. Кроме того, подпружиненные ограничители установлены под углом к вертикальной плоскости, равным углу заточки просечек, и контактируют с наклонной поверхностью последних. Подпружиненная изоляционная ко лодка выполнена в виде отдельных размещенных внутри электродов подпружиненных ложементов, снабженных каждый механизмом регулирования его вертикального положения и предохранительным япементом, расположенным под ложементом и контактирующим с боковыми стенками электрода. Предохранительный элемент выполнен из медной фольги. Такое выполнение устройства позволяет сваривать заготов.ки обивки изделия с одновременным ввариванием в нее нетермопластичных элементов и приварку термопластичных усилителей, а также повысить его производительность. . На фиг. 1 изображено устройство, вид сверху; на фиг. 2 - разрез А-А на фиг,1; на фиг. 3 - разрез Б-Б на фиг.1; на фиг. k - разрез В-В на фиг.1; на фиг. 5 - сечение Г-Г на фиг.1; на фиг.6 - сечение Д-Д на фиг.1; на фиг. 7 сечение Е-Е на Аиг.1; на фиг.8 - выносной элемент 1 на фиг.2 (без откидной рамки); на фиг.9 выносной элемент II на фиг.2; на фиг.10 - выносной элемент 1П на фиг.2; на фиг. 11 - выносной элемент IV на фиг.1; на фиг. 12 выносной элемент V на Фиг.З; на фиг. 13 - выносной элемент VI на фиг.А. Устройство для изготовления изделий из термопластов содержит основание 1, на котором закреплен электрод 2, выполненный из отдельных час тей по контуру изделия, например оби ки детской коляски, состоящей из вер него и нижнего полотнищ из термоплас тичного материала, нетермопластичных элементов, например картонных вставок с паролоновыми подушечками, размещенных между.полотнищами, усилителей из термопластичного материала. Внутри контурного электрода 2 зак реплены на основании 1 дополнительные электроды 3 и для вварки в обивку нетермопластичных элементов по их контуру и установлены платформ 5 и 6 с электродами 7, 8, 9 и 10, 11 соответственно для приварки термопластичных усилителей, оснащенные ка дая своим механизмом 12 для вертикал ного перемещения и настройки. Механизм 12 выполненВ виде двух клиновых пластин 13 установленных в направляющих 1A на основании 1 с. наруж ных противоположных сторон контурно го электрода 2 с возможностью горизонтального перемещения, взаимодейст вующих клиньями 15 со скосами 16, вы полненными на обращенной к основанию стороне платформы 5 и 6, которые подпружинены сверху относительно основания 1 пружинами 17, установленными на винтах 18. Клиновые пластины 13 выполнены с линейными шкалами 19 и оснащены подвижными планками 20 с риской 21 для отсчета по линейной шкале, выполненными с пазом 22, в котором установлен крепежный элемент 23, являющийся фиксатором положения планок относительно клиновых пластин. Подвижные планки 20 снабжены упором 2, контактирующим с торцом направляющих -И, и фиксатором 25 их положения относительно основания, взаимодействую щим в крайних положениях клиновых пластин- 13 с ловителями 26 в оснований 1.С наружной стороны к контурному электроду 2 при помощи винтов 27 при реплены отдельные просечки 28, повторяющие контур изделия, выполненные с вертикальными пазами 29 для винтов 27 и имеющие каждая свою вертикальную настройку при помощи ринTOB 30, при этом режущие кромки про сечек 28 размещены в одной плоскости перпендикулярной к плоскости основания 1. Клиновые концы пластин 13 вы полнены с вырезами 31 для контурного электрода 2 и просечек 28, в которых, в свою очередь, выполнены вырезы 32 для клиньев 15 .пластин 13. С наружной стороны контурного электрода 2 размещены периодически по контуру подпружиненные ограничители 33, установленные с возможностью перемещения и настройки при помощи винтов 3, размещенных во втулках 35 основания 1 под углом д к вертикальной плоскости, равным углу заточки просечек 28, и контактирующие с наклонной плоскостью последних. Также с наружной стороны контурного электрода 2 шарнирно установлена в подпружиненном относительно основания изоляторе Зб откидная рамка 37 с упорными элементами 38 для точной укладки нетёрмопластичных элементов. f Внутри контурного электрода 2, электродов. 3 и для вваривания в обивку нетермопластичных элементов и электродов 7, 8, 9 и 10, 11 размещена изоляционная колодка, выполненная в виде отдельных ложементов 39 45, повторяющих контур электродов. Каждый ложемент имеет механизм вертикального перемещения, например, в виде винтов, оазмещенных во втулках основания (на чертеже не показано), оснащен снизу предохранительным элементом 6-52 соответсТбенно, повторяющим контур своего ложемента , контактирующим с боковыми Стенками каждого из сопряженных электродов и выполненным, например. Via медной фольги. Предохранительные элементы увеличивают интенсивность теплоотвода от электродов, предохраняют электроды от повреждений в случае пробоя, снижают рассеивание электрического поля за счет того, что способствуют выравниванию разме-, ров обкладок рабочего конденсатора, что повышает качество сварки. Устройство работает следующим . Сначала производят подготовку устройства для осуществления сварки элементов изделия. Она заключается в следующем. Режущие кромки просечек 28 устанавливают при помощи винтов 30 выше контурного электрода 2 на величину, равную толщине сжатых необходимым давлением сварки заготовок 53 и 5 плюс 20-30 от этой ее,79

личины. Ложементы 40 и 1, расположенные соответственно внутри электродов 3 и if, опускают ниже контурного электрода 2 на величину, равную толщине нетермопластичных элементов соответственно 55, 5б и 57, 58, сжатых необходимым давлением сварки заготовок 53 и Электроды 7, 8, 9 и 10, 11, расположенные соответственно на платформах 5, 6, опускают ниже контурного электрода 2 соответственно на величину, равную разности толщин свариваемых ими пакетов минус 20-kO% от этой величины. Пои этом толщина (поперечное сечение электродов 7, 8, 9 и 10, 11 для сварки утолщенных пакетов болше толщины контурного электрода 2 на величину, пропорциональную толщинам сбриваемых ими пакетов и равна: - толщина пакета свариваемого контурным электродом 2,; 5 - толщина утолщенногоСварив емого пакета, об|эазованного заготовками 53, 5А, 59 .или 53, 5, 60 59,0 термопластичные усилители); Я.- толщина С поперечное сечение) контурного электрода; толщина (поперечное сечение) электрода для сварки утолщенного пакета,

Эта операция производится при помощи механизмов 12, в которых риска 21 на планках 20 устанавливается против деления на шкале 19 пластин 13, соответствующего разности толщин сва риваемых пакетов контурным электродом 2 и электродами 7 8, 9 и 10, 11 для сварКи утолщенных пакетов (минусовые значения шкалы). Затем планки 20 закрепляются крепежными элементами 23Минусовые значения шкал 19 на клиновых пластинах 13 проградуированы с учетом толщины сжатого давлением сварки пакета минус 20-40% от этой величины.

Далее клиновые пластины 13 сдвигают к центру устройства до контакта упором с торцем направляюще 1А, при этом клинья 15 пластин 13 воздействют на скосы 16 платформ 5, 6, и электроды последних занимают. требуемое положение. Фиксация этого положеМия происходит при помощи фиксаторов 25, взаимодействующих с ловителями 26 в основании 1, На эуом подготовка устройства заканчивается.

Затем производят укладку сбариваемых элементов, при этом ра,мка 37

Затем устройство сверху накрывают листовым изолятором, .например, из гетипакса или прессшпана для исключения пробоя и подают в сварочную установку (на чертеже не показана), где создается давление, подается высокочастотная энергия, происходит сварка изделия и одновртеменная вырубка сваренного изделия.

После сварки изделие извлекается из устройства, удаляется вырубленный, припуск и цикл работы повторяется.

Выбранное расположение электродов ложементов и просечек в рабочем положении обеспечивает одновременную качественную сварку нескольких различных по площади и по толщине пакетов заготовок изделия за счет того, что выдерживаются основные технологические параметры высокочастотной сварки прессовым методом одновременно для различных по площади и по толщине свариваемых пакетов, а именно обеспечивается необходимая величина давления сварки и необходимая мощность нагрева одновременно для различных по площади -и по толщине свариваемых пакетов, 8 местах расположения утолщенных пакетов свариваемых заготовок 53, 5, 59 и 53, 5, 6П мощность нагрева будет больше за счет того, что толщина электродов для сварки этих пакетов больше толщины контурного электрода, где толщина свариваемого пакета, образованного заготовками 53, 5, меньше, а увеличение поперечного сечения электродов снижает рассеивание электрического поля, следовательно увеличивает мощность нагрева при неизменной напряженности электрического поля. Кроме того, в местах расположения утолщенных свариваемых заготовок 53, 5, 59 и 53, 5, 60 требуемое увеличение давления сварки будет осуществляться за счет того, что электроды 7, 8, 9 и 10, 11 для сварки этих пакетов расположены в рабочем

положении ниже контурного электрода 2 на величину, меньшую разности толщин свариваемых ими пакетов, и в процессе сварки будут воспринимать

большее давление, чем контурный электрод.

Если разность между толщинами свариваемых пакетов значительна (толщина одних пакетов больше толщины дру гих пакетов в три раза и более) и качественную сварку всего изделия за один период получить сложно, то сварку осуществляют в два периода. Сначала сваривают одни пакеты, а затем - другие. В этом случае работа устройства осуществляется следующим образом.

8 процессе подготовки устройства к сварке риски 21 на планках 20 устанавливают против плюсовых значений шкал 19 клиновых пластин 13, обеспечивая тем самУм при сведенных к центру устройства, пластинах 13 возвышение электродов 7, 8, 9 и 10, 11 над контурным электродом 2 на величину, равную делению шкалы 19, против которого установлена риска 21. Затем планки 20 закрепляются крепежными элементами 23, клиновые пластины 13 раздвигается от центра устройства и фиксируются ловителями 26 в основании 1. Укладку свариваемых элементов производят как указывалось выше.

После этого устройство сверху

fнакрывают листовым изолятором и подал ют в сварочную установку, где созда: ется требуемое давление и напряженность, и происходит сварка изделия, за исключением утолщенных пакетов, образованных заготовками 53,5,59 - 53, S, 60J с однов1эеменной вырубкой по контуру. Затем устройство изi/лекают из сварочной установки , при этом вырубленное изделие фиксирует ся от смещения ограничителями 33, клиновые пластины 13 сдвигают к центру устройства и фиксируют в ловителях 26 при этом электроды 7, 8, 9и 10, 11 на платформах 5 и 6 устанавливаются выше контурного электрода 2. Устройство снова подают в сварочную установку , где создается требуемое давление и напряженность для сварки утолщенных пакетов заготовок 53, 5 59 и 53, 5, 60. После их сварки изделие извлекается из устройства, удаляется вырубленный припуск, клиновые пластинь 13 разводятся от центра устройства, фиксируются в ловителях 26 и цикл работы повторяется.

Устройство позволяет повысить npo изводительность труда в 2-3 раза путем сокращения цикла и снижения трУ

доемкостй изготовления изделий сложной конфигурации, например обивки детской коляски, включающих нетермопластичные элементы, размещенные между термопластичными свариваемыми заготовками, требущие вварки в изделие по своему контуру; расширить технологические возможности путем обеспечения одновременной качественной сварки различных по площади и по толщине пакетов заготовок и путём обес печения качественной сварки различных пакетов, разность толщин которых значительна.

Формула изобретения

с наружной стороны контурного электрода регулируемыми просечками, режущие кромки которых расположены в одной плоскости.

/4 6

/

Риг.З

Л::Л

.Фиг. В повернуто В В побернут ФигЛ

- повернуто

гг

JT /

фиг. 8

3 J §s

Х.Л...:

S3/ tS

/

Фиг.З «4 J« 53 52 6 «5 / /J ЛУ/;y fpHZ. fO //Л JJ W, 28

Припуск

43 50 5 9 59 53 /7

I I I I

Авторы

Даты

1982-12-07—Публикация

1981-06-19—Подача