Изобретение относится к сварке пластмасс и может найти применение при изготовлении изделий из термопластичного материала методом сварки токами высокой частоты.

Целью изобретения является повышение качества сварного соединения.

На фит. 1 схематически изображено предлагаемое устройство, разрез; на фиг. 2 - узел Г на фиг. 1; на фиг. 3 - узел П на фиг. 1.

Устройство для высокочастотной сварки и вырубки изделий из термопластов содержит металлический, например латунный электрод 1, оснащенный просечкой 2, и про- тивоэлектрод 3. Между ними расположена предохранительная прокладка 4. Просечка 2 прикреплена к электроду 1 при помощи винтов 5 с возможностью вертикальной настройки и выполнена из ферромагнитной ленты повыщенной твердости, удельная теплопроводность которой ниже удельной теплопроводности электрода 1 (например, из инструментальной стали У8А, HRC 55-60).

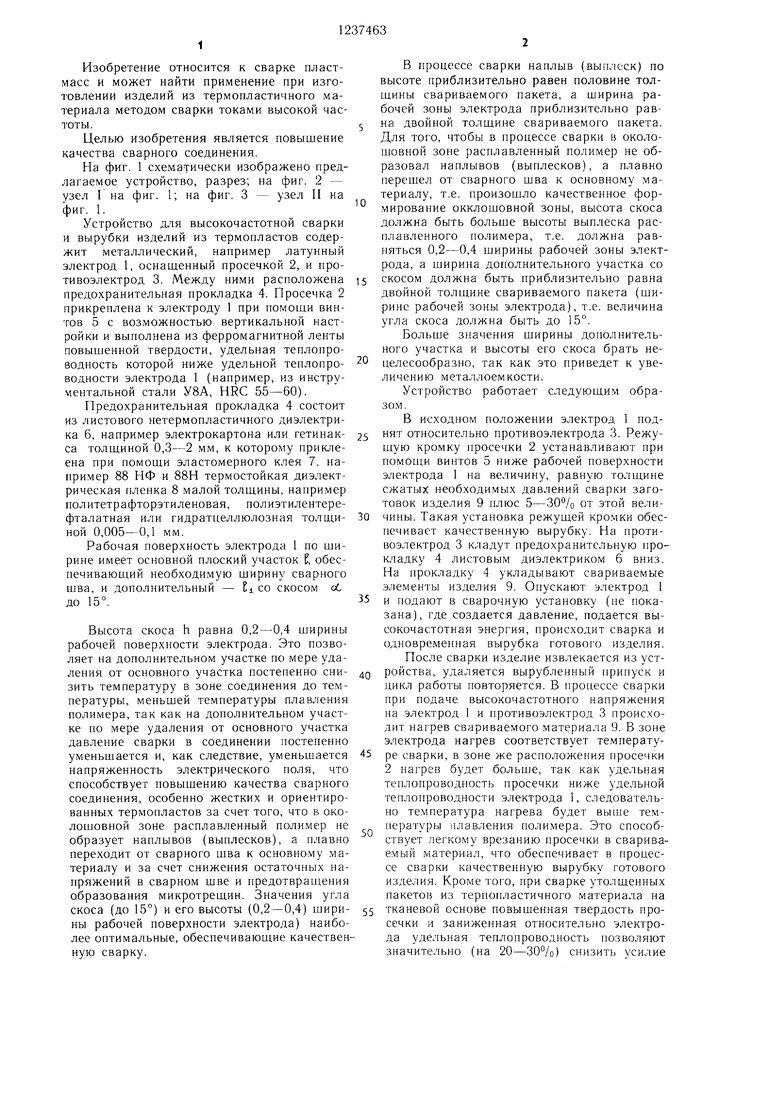

Предохранительная прокладка 4 состоит из листового нетермопластичного диэлектрика 6, например электрокартона или гетинак- са толщиной 0,3-2 мм, к которому приклеена при помощи эластомерного клея 7, например 88 НФ и 88Н термостойкая диэлектрическая пленка 8 малой толщины, например политетрафторэтиленовая, полиэтилентере- фталатная или гидратпеллюлозная толщи- ной 0,005-0,1 мм.

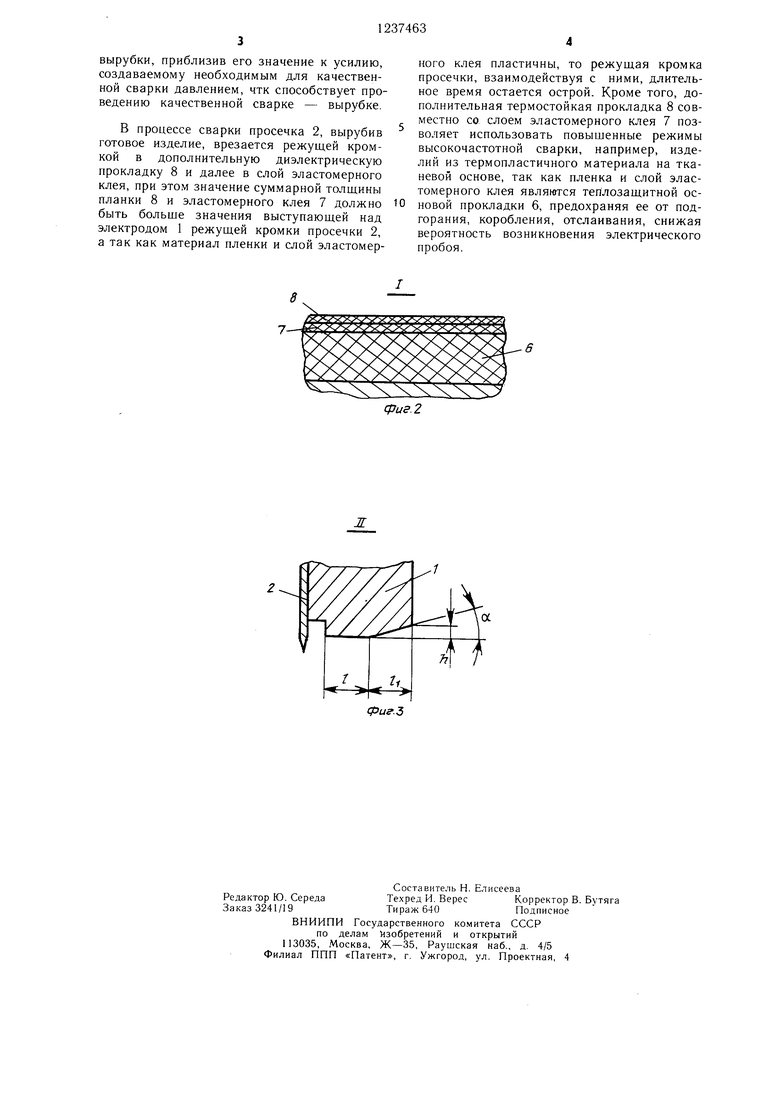

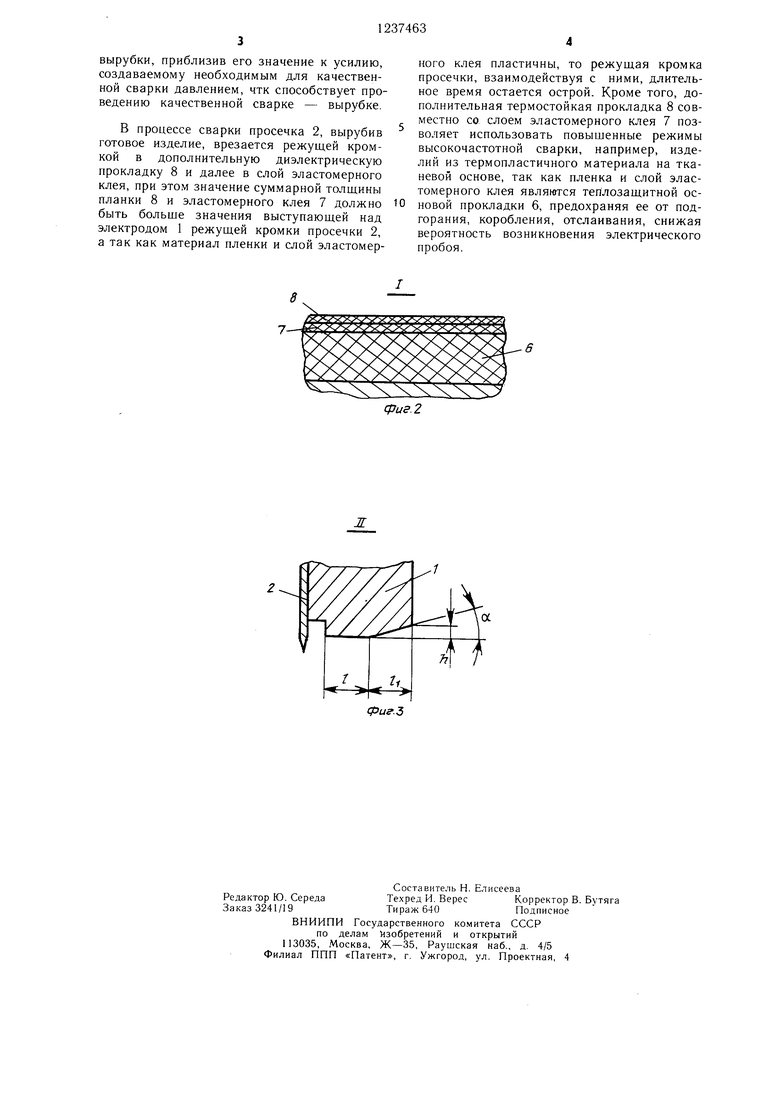

Рабочая поверхность электрода 1 по щи- рине имеет основной плоский участок , обеспечивающий необходимую щирину сварного щва, и дополнительный - Ki со скосом оС до 15°.

Высота скоса h равна 0,2-0,4 щирины рабочей поверхности электрода. Это позволяет на дополнительном участке по мере удаления от основного участка постепенно сни- зить температуру в зоне соединения до температуры, меньшей температуры плавления полимера, так как на дополнительном участке по мере удаления от основного участка давление сварки в соединении постепенно уменьшается и, как следствие, уменьшается напряженность электрического поля, что способствует повышению качества сварного соединения, особенно жестких и ориентированных термопластов за счет того, что в око- лощовной зоне расплавленный полимер не образует наплывов (выплесков), а плавно переходит от сварного шва к основному материалу и за счет снижения остаточных напряжений в сварном шве и предотврап1ения образования микротрещин. Значения угла скоса (до 15°) и его высоты (0,2-0,4) шири- ны рабочей поверхности электрода) наиболее оптимальные, обеспечивающие качественную сварку.

0

0

5

5 0

5

о 45 55

В процессе сварки наплыв (выплеск) по высоте приблизительно равен половине тол- шины свариваемого пакета, а ширина рабочей зоны электрода приблизительно равна двойной толщине свариваемого пакета. Для того, чтобы в процессе сварки в околошовной зоне расплавленный полимер не образовал наплывов (выплесков), а плавно перешел от сварного шва к основному материалу, т.е. произошло качественное формирование окклошовной зоны, высота скоса должна быть больше высоты выплеска расплавленного полимера, т.е. должна равняться 0,2-0,4 ширины рабочей зоны электрода, а ширина дополнительного участка со скосом должна быть приблизительно равна двойной толщине свариваемого пакета (ширине рабочей зоны электрода), т.е. величина угла скоса должна быть до 15°.

Больше значения ширины дополнительного участка и высоты его скоса брать нецелесообразно, так как это приведет к увеличению металлоемкости.

Устройство работает следующим образом.

В исходном положении электрод 1 поднят относительно противоэлектрода 3. Режущую кромку просечки 2 устанавливают при помопш винтов 5 ниже рабочей поверхности электрода 1 на величину, равную толщине сжатых необходимых давлений сварки заготовок изделия 9 плюс 5-30% от этой величины. Такая устаЕгавка режушей кромки обеспечивает качественную вырубку. На проти- воэлектрод 3 кладут предохранительную прокладку 4 листовым диэлектриком 6 вниз. На прокладку 4 укладывают свариваемые элементы изделия 9. Опускают электрод 1 и подают в сварочную установку (не показана), где создается давление, подается высокочастотная энергия, происходит сварка и одновременная вырубка готового изделия.

После сварки изделие извлекается из устройства, удаляется вырубленный припуск и цикл работы повторяется. В процессе сварки при подаче высокочастотного напряжения на электрод I и противоэлектрод 3 происходит нагрев свариваемого материала 9. В зоне электрода нагрев соответствует температуре сварки, в зоне же расположения просечки 2 нагрев будет больше, так как удельная теплопроводность просечки ниже удельной теплопроводности электрода 1, следовательно температура нагрева будет выше температуры плавления полимера. Это способствует легкому врезанию просечки в свариваемый материал, что обеспечивает в процессе сварки качественную вырубку готового изделия. Кроме того, при сварке утолщенных пакетов из терпопластичного материала на тканевой основе повышенная твердость просечки и заниженная относительно электрода удельная теплопроводность позволяют значительно (на 20-30%) снизить усилие

вырубки, приблизив его значение к усилию, создаваемому необходимым для качественной сварки давлением, чтк снособствует проведению качественной сварке - вырубке.

В процессе сварки просечка 2, вырубив готовое изделие, врезается режущей кромкой в дополнительную диэлектрическую прокладку 8 и далее в слой эластомерного клея, при этом значение суммарной толщины планки 8 и эластомерного клея 7 должно быть больще значения выступающей над электродом 1 режущей кромки просечки 2, а так как материал пленки и слой эластомерного клея пластичны, то режущая кромка просечки, взаимодействуя с ними, длительное время остается острой. Кроме того, дополнительная термостойкая прокладка 8 совместно со слоем эластомерного клея 7 позволяет использовать повыщенные режимы высокочастотной сварки, например, изделий из термопластичного материала на тканевой основе, так как пленка и слой эластомерного клея являются теплозащитной ос- новой прокладки 6, предохраняя ее от подгорания, коробления, отслаивания, снижая вероятность возникновения электрического пробоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий из термопластов методом сварки токами высокой частоты | 1981 |

|

SU979137A1 |

| Способ сварки термопластичных пленок | 1985 |

|

SU1366418A1 |

| Устройство для высокочастотной сварки полимерных материалов | 1980 |

|

SU929439A1 |

| Устройство для формирования соединения при контактной сварке | 1977 |

|

SU664785A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2399818C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Электрод для высокочастотной сварки полимерных материалов | 1980 |

|

SU958118A1 |

| Способ контактной точечной сварки деталей разной толщины | 1990 |

|

SU1764892A1 |

| Способ подготовки свариваемыхКРОМОК МНОгОСлОйНыХ КОМпОзициОННыХМАТЕРиАлОВ | 1979 |

|

SU841869A1 |

| Диэлектрическая подложка для высокочастотной сварки полимерных материалов | 1978 |

|

SU764992A1 |

| Солесос | 1922 |

|

SU29A1 |

| Зайцев К | |||

| И | |||

| и др | |||

| Сварка пластмасс | |||

| М.: Машиностроение, 1978, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

Авторы

Даты

1986-06-15—Публикация

1984-09-01—Подача