(Л

со

Од Од 00

оо

11

содержит последовательно расположенные загрузочный бункер 1, камеры 3,

4соответственно предварительной подготовки носителя и выжига парообразующих добавок, камеру 2 нагрева, камеру 6. прокалки, камеру 5 вьщержки и камеру 8 охлаждения. В камерах 3, 4 . установлены наклонно соответственно провальная решетка I7 и трубчатая решетка 18. Камера 2 нагрева установлена со смещением относительно камеры

5вьщержки. При работе печи происходит подогрев носителя в камере 3 предварительной подготовки теплом газов из камеры 4 выжига, происходит

сушка носителя и удаление связующего. Для предотвращения разрушения гранул на провальной-решетке 17 формируют слой носителя минимальной толщины. Трубчатая решетка 18 из перфорированных труб с установленными под ними отбойниками обеспечивает равномерное распределение в слое носителя азотовоз- душной смеси, поступающей на выжиг парообразующих добавок. Для дожигания окиси углерода подают окислитель. Далее носитель проходит камеры нагрева прокалки, вьщержки и охлаждения и выгружается через разгрузочное устройство, 1 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1153980A1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2019 |

|

RU2727887C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2020 |

|

RU2747527C1 |

| Установка для прямого восстановления железа | 1980 |

|

SU908534A1 |

| Многозонная шахтная печь | 1960 |

|

SU141171A1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2022 |

|

RU2791278C1 |

| Установка для прокаливания углеродного материала | 1985 |

|

SU1411333A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2638159C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ АКТИВНОСТИ КАТАЛИЗАТОРА ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2640655C1 |

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ВЕРМИКУЛИТА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2137997C1 |

Изобретение относится к шахтным печам и может быть использовано в. химической, нефтехимической и металлургической отраслях промьшшенности для получения носителей катализаторов, содержащих выгораюпще парообразующие добавки. Цель изобретения состоит в повышении выхода годного носителя катализатора. Дли этого печь

1

Изобретение относится к шахтным печам и может быть использовано в химической, нефтехимической, металлургической отраслях промьшшенности для получения носителей катализато- ров, содержащих выгораюш ие парообра- добавки.

Целью изобретения является повьш1е ние выхода годного носителя катализатора.

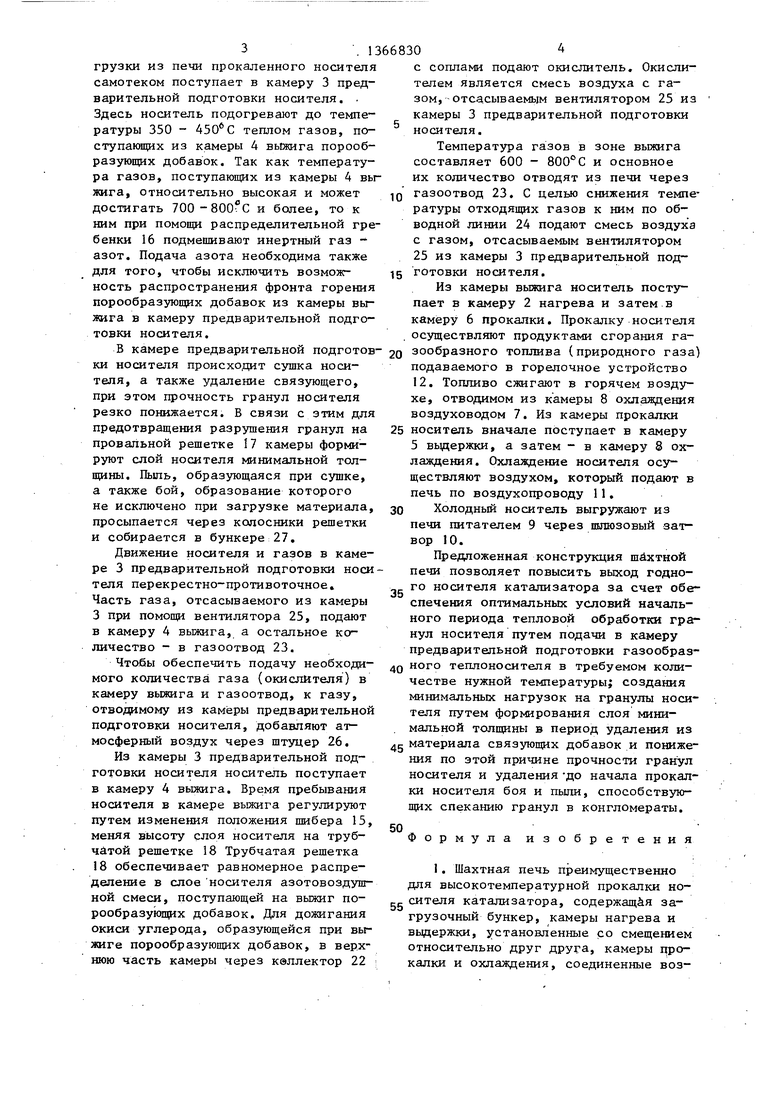

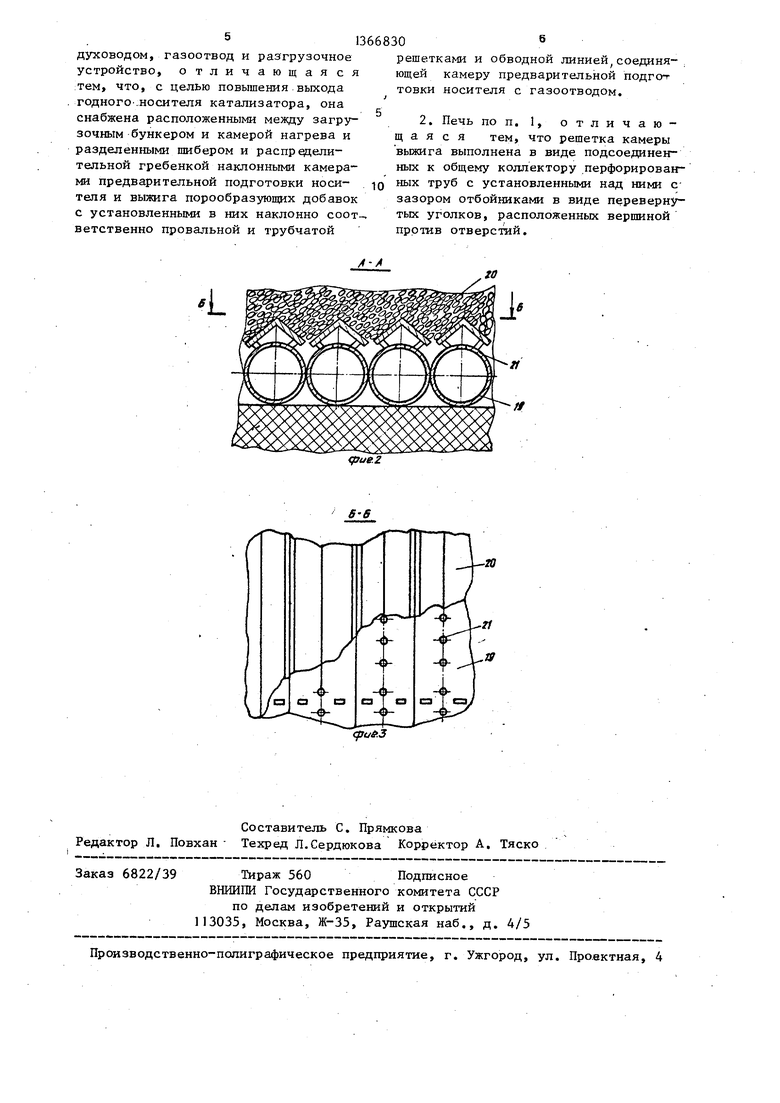

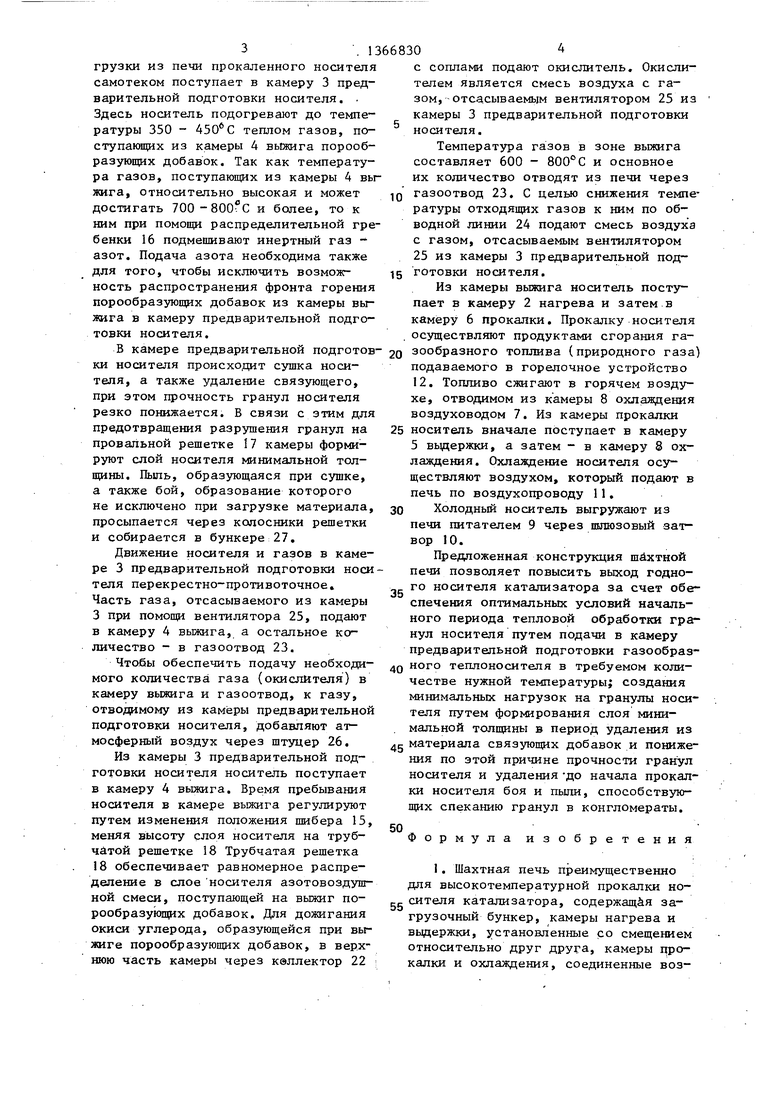

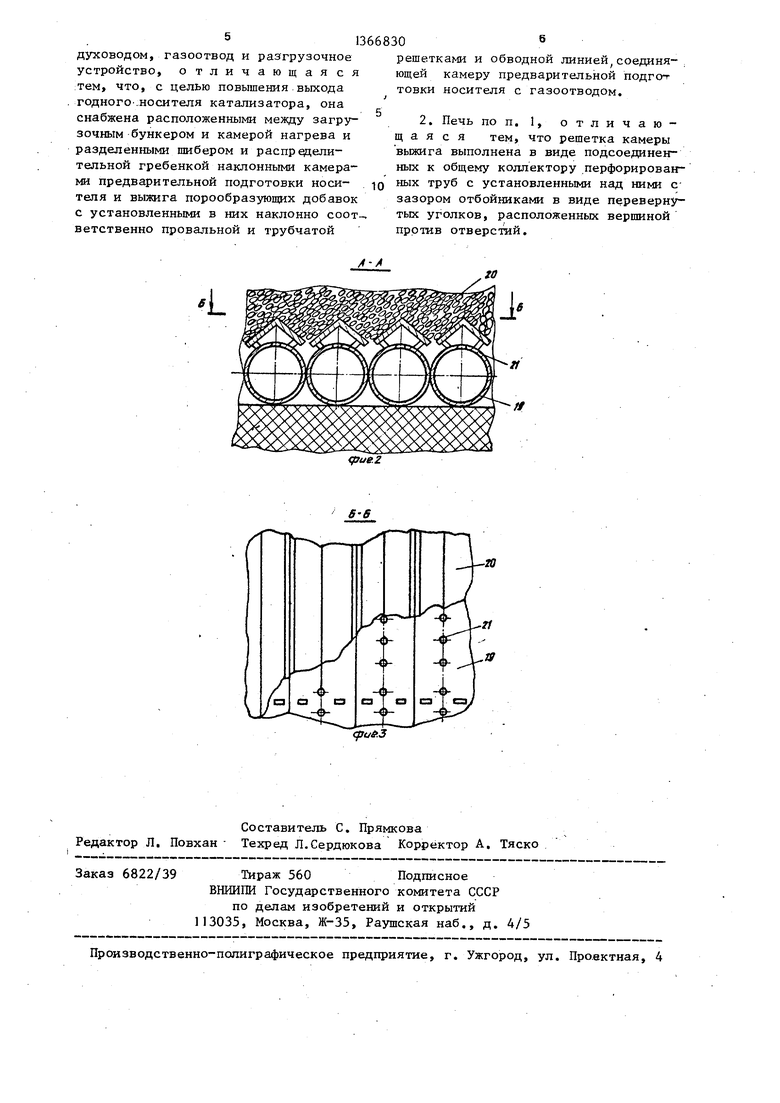

На фиг. 1 представлена шахтная печь, вертикальный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Шахтная печь содержит расположенные между загрузочным б нкером 1 и камерой 2 нагрева наклонные камеры 3 и 4 соответственно предварительной подготовки носителя и выжига порооб- разующих добавок. Камера 2 нагрева установлена со смещением относительно камеры 5 .вьщержки. Камера 6 прокалки соединена воздуховодом 7 с камерой 8 охлаждения и расположена между камерами нагрева и вьщержки. Разгрузочное устройство установлено в нижней части печи и включает в себ питатель 9 с шлюзовым затвором 10. К питателю 9 подведен воздухопровод 11. В камере 6 прокалки установлено горелочное устройство 12. Высокотемпературная часть печи футерована огнеупорным материалом 13 и заключена в металлический кожух 14. Камера 3 предварительной подготовки носителя

отделена от камеры 4 выжига порооб- разующих добавок шибером 15 с распределительной гребенкой 16 для подачи азота на границу раздела камер.

В камерах 3 и 4 установлены наклонно соответст венно провальная (колосниковая) решетка 17 и примыкающая к ней. трубчатая решетка 18. Трубчатая решетка 18 камеры 4 выжига порообразующих добавок вьшолнена в виде подсоединенных к общему коллектору (на чертеже не обозначено) перфорированных труб 19 с установленш 1ми над ними с зазором отбойниками 20 в виде перевернутых уголков, расположенных вершиной против отверстий 21. В верхней части камеры 4 выжига поро- образующих добавок размещен коллект тор 22 с соплами для подачи в камеру окислителя (воздуха). Над коллектором 22 установлен газоотвод 23, соединенный обводной линией 24 с подре- шеточным пространством камеры 3 предварительной подготовки носителя. На- обводной линии 24 установленывентилятор 25 и штуцер 26, соединяющий обводную линию с атмосферой. Б нижней части подрешеточного npiocTpaHCT- ва камеры 3 расположен бункер 27 улавливания и сбора просыпи.

Шахтная печь работает следующим образом.

Носитель катализатора загружают в загрузочный бункер 1, откуда он под действием силы тяжести, по мере выгрузки из печи прокаленного носителя самотеком поступает в камеру 3 предварительной подготовки носителя, . Здесь носитель подогревают до температуры 350 - теплом газов, поступающих из камеры 4 выжига порооб- разующих добавок. Так как температура газов, поступающих из камеры 4 вы жига, относительно высокая и может достигать 700-800fc и более, то к ним при помощи распределительной гребенки 16 подмешивают инертный газ - азот. Подача азота необходима также для того, чтобы исключить возможность распространения фронта горения порообразующих добавок из камеры выжига в камеру предварительной подготовки носителя.

В камере предварительной подготов- 2о зообразного топлива (природного газа)

ки носителя происходит сушка носителя, а также удаление связующего, при этом прочность гранул носителя резко понижается. В связи с этим для предотвращения разрушения гранул на провальной решетке 17 камеры формируют слой носителя минимальной толщины. Пыль, образующаяся при сушке, а также бой, образование которого не исключено при загрузке материала, просыпается через колосники решетки и собирается в бункере 27,

Движение носителя и газов в камере 3 предварительной подготовки носителя перекрестно-противоточное. Часть газа, отсасываемого из камеры 3 при помош вентилятора 25, подают в камеру 4 выжига, а остальное количество - в газоотвод 23.

Чтобы обеспечить подачу необходимого количества газа (окислителя) в камеру выжига и газоотвод, к газу, отводимому из камеры предварительной подготовки носителя, добавляют атмосферный воздух через штуцер 26.

Из камеры 3 предварительной подготовки носителя носитель поступает в камеру 4 выжига. Время пребывания носителя в камере выжига регулируют путем изменения положения шибера 15, меняя высоту с-поя носителя на трубчатой решетке 18 Трубчатая решетка 18 обеспечивает равномерное распределение в слое носителя азотовоздуш- ной смеси, поступающей на выжиг по- рообразукяцих добавок. Для дожигания окиси углерода, образующейся при вы уикте порообразующих добавок, в верхнюю часть камеры через квллектор 22

с соплами подают окислитель. Окислителем является смесь воздуха с газом, отсасываемым вентилятором 25 из камеры 3 предварительной подготовки носителя.

Температура газов в зоне выжига составляет 600 - 800°С и основное их количество отводят из печи через газоотвод 23. С целью снижения температуры отходящих газов к ним по обводной линии 24 подают смесь воздуха с газом, отсасываемым вентилятором 25 из камеры 3 предварительной подготовки носителя.

Из камеры выжига носитель поступает в камеру 2 нагрева и затем в камеру 6 прокалки. Прокалку носителя осуществляют продуктами сгорания га0

подаваемого в горелочное устройство 12. Топливо сжигают в горячем воздухе, отводимом из камеры 8 охлаждения воздуховодом 7. Из камеры прокалки

5 носитель вначале поступает в камеру 5 вьдержки, а затем - в камеру 8 охлаждения. Охлаждение носителя осуществляют воздухом, который подают в печь по воздухопроводу 11.

Холодный носитель выгружают из печи питателем 9 через пшюзовый затвор 10.

Предложенная конструкция шйхтной печи позволяет повысить выход годного носителя катализатора за счет обе спечения оптимальных условий начального периода тепловой обработки гранул носителя путем подачи в камеру предварительной подготовки газообразного теплоносителя в требуемом количестве нужной температуры; создания минимальных нагрузок на гранулы носителя путем формирования слоя минимальной толщины в период удаления из

5 материала связующих добавок и понижения по этой причине прочности гранул носителя и удаления -до начала прокалки носителя боя и пыли, способствующих спеканию гранул в конгломераты.

5

0

50

Формула изобретения

I. Шахтная печь преимущественно для высокотемпературной прокалки но- сителя катализатора, содержащая загрузочный бункер, камеры нагрева и выдержки, установленные со смещением относительно друг друга, камеры цро- калки и охлаждения, соединенные воз-

х-х

fO

рие.г

го

fpuAS

| Шахтная печь | 1980 |

|

SU903672A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-01-15—Публикация

1986-04-08—Подача