ел

со со

00

Изобретение относится к получению катализаторов для конверсии углеводородов .

Известен способ приготовления катализатора для конверсии углеводородов путем размола глинозема,получени пластичной массы смешением глинозема с раствором азотной кислоты, формования гранул носителя, провяливания и сушки их при 130-150 с и прокалывания при 1300-1500 С с последующей i Horoкратной пропиткой гранул нocитe Iя 30-35%-ным раствором нитрата никеля и нитрата алюминия и прокаливанием, которое осуществляют после каждой пропитки при 300-400 С О .

Недостатком этого способа является его сложность, обусловленная малой удельной поверхностью носителя и вследствие этого невысокой степенью насыщения носителя активным компонентом, что приводит к необходимости многократной его пропитки раствором нитратов никеля и алюминия с последующей прокалкой для введения в носитель требуемого количества окиси никеля. Число циклов пропитка-прокалка доходит до шести и более.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения катализатора для конверсии углеводородов путем смешивания окиси алюминия с выгорающей порообразующей добавкой - нефтяным коксом в виде частиц, размер которых в 10-20 раз превышает размер частиц окиси алюминия, и с раствором азотной кислоты, формования гранул носителя катализатора, прокалки гранул при 1400с с последующим многократным повторением циклов, включающих пропитку носителя раствором солей нитратов никеля и алюминия, а также сушки, прокалки и охлаждения гранул С2.

Недостатком способа является его сложность, обусловленная необходимостью многократного повторения циклов пропитка-прокалка гранул носителя.

Целью изобретения является упрощение процесса.

Поставленная цель достигается тем, что согласно способу получения катализатора для конверсии углеводородов, включающему смешивание окиси алюминия с выгорающей добавкой и раствором азотной кислоты, формование

гранул носителя катализатора, сушку и прокалку гранул с последуюи1им многократным повторением цикла, включающего пропитку носителя раствором солей нитратов никеля и алюминия, сушку, прокалку и охлаждение пропитанного носителя катализатора, после прокалки гранул в каждом цикле пропитка-прокалка носитель дополнительно обрабатывают восстановительным газом.

В качестве газа-восстановителя используют продукты.воздушной конверсии метана при коэффициенте расхода воздуха 0,4-0,5 и удельном расходе метана 15-20 м на 1 т носителя

Обработка восстановительным газом носителя катализатора после его пропитки-прокалки обеспечивает восстановление никеля из окислов, что уменьшает степень заполнения объема пор носителя продуктами пропитки, поскольку объем металла существенно меньше объема окисла. Поэтому на последующих циклах пропитка-прокалка содержание никеля в носителе становится вьппе в сравнении со способом без промежуточного восстановления никеля.

В качестве газа-восстановителя применяют продукты воздушной конверсии метана пр.и коэффициенте расхода воздуха 0,4-0,5 и удельном расходе метана 15-20 м на 1 т носителя. Процесс конверсии метана осуществляю либо непосредственно в нижней части (печи для сушки и прокалки гранул носителя, либо в выносной камере конверсии, причем процесс ведут на том катализаторе, который- готовят на данном производстве.

Восстановительный газ, полученный при коэффициенте расхода воздуха 0 0,4-0,5, одновременно обеспечива как устойчивую работу зоны конверсии метана (при более низких ot процесс конверсии затухает), так и получение газа с высоким восстановительным потенциалом (с ростом od в области с( 0,5 ухудшается качество газа и чрезмерно возрастает его температура) .

Предложенный способ осуществляют следующим образом.

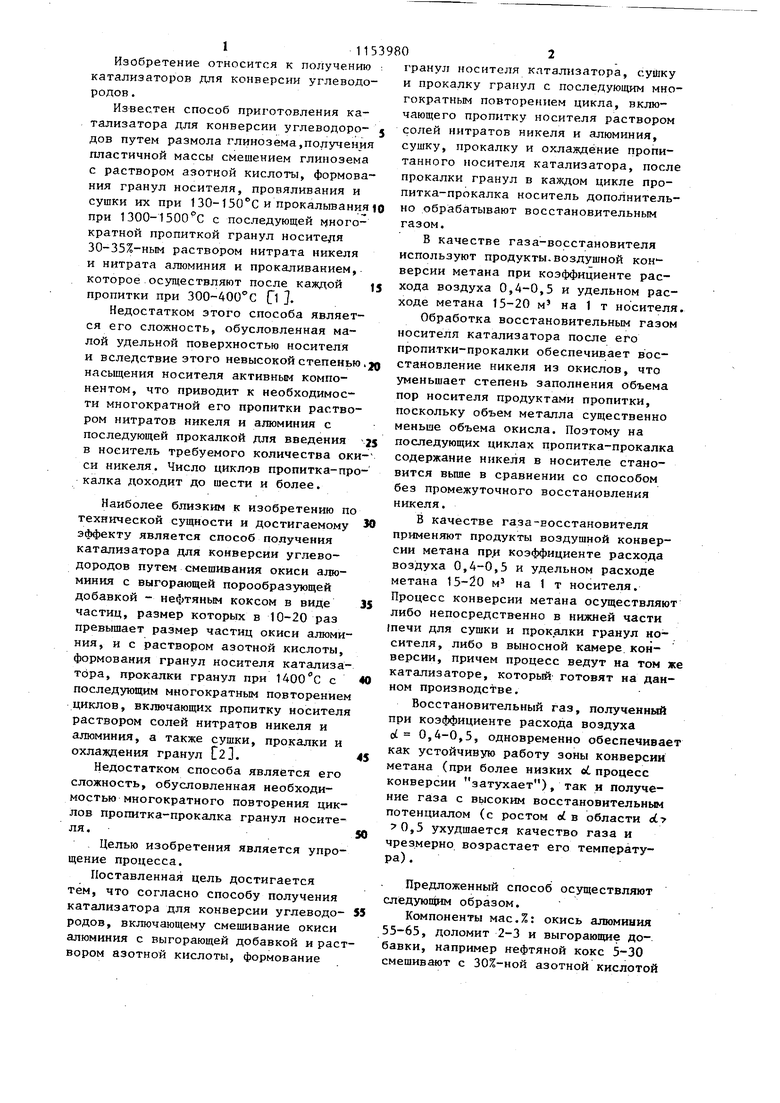

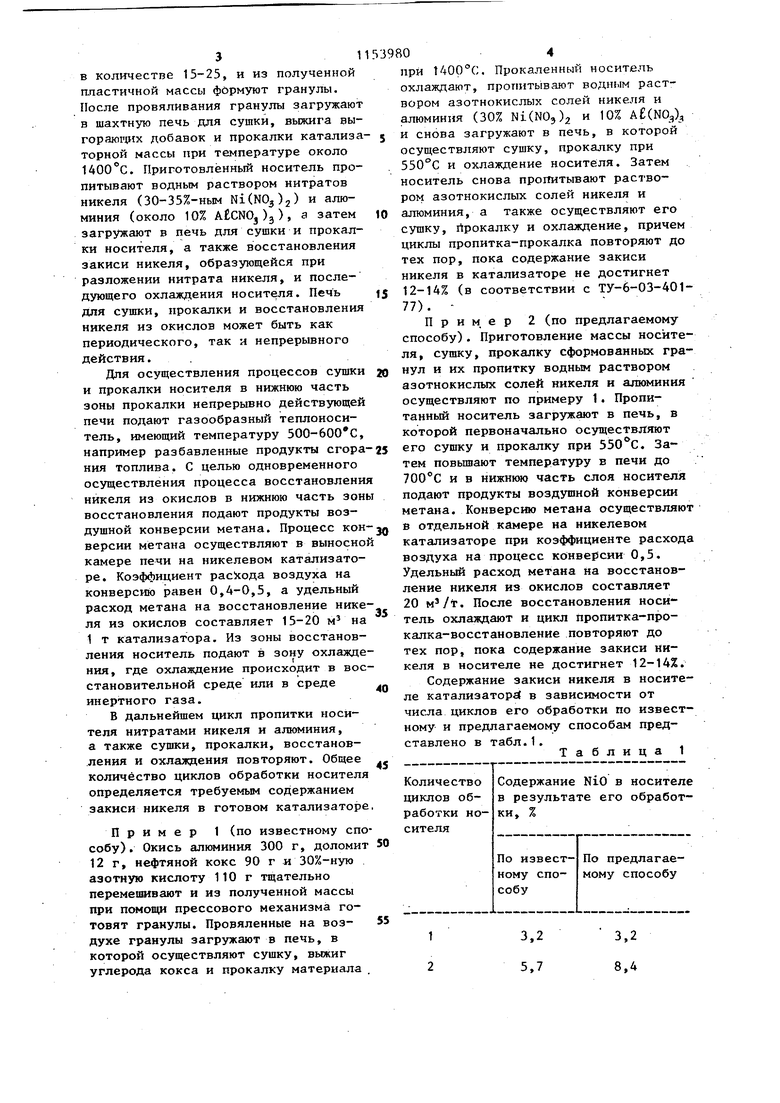

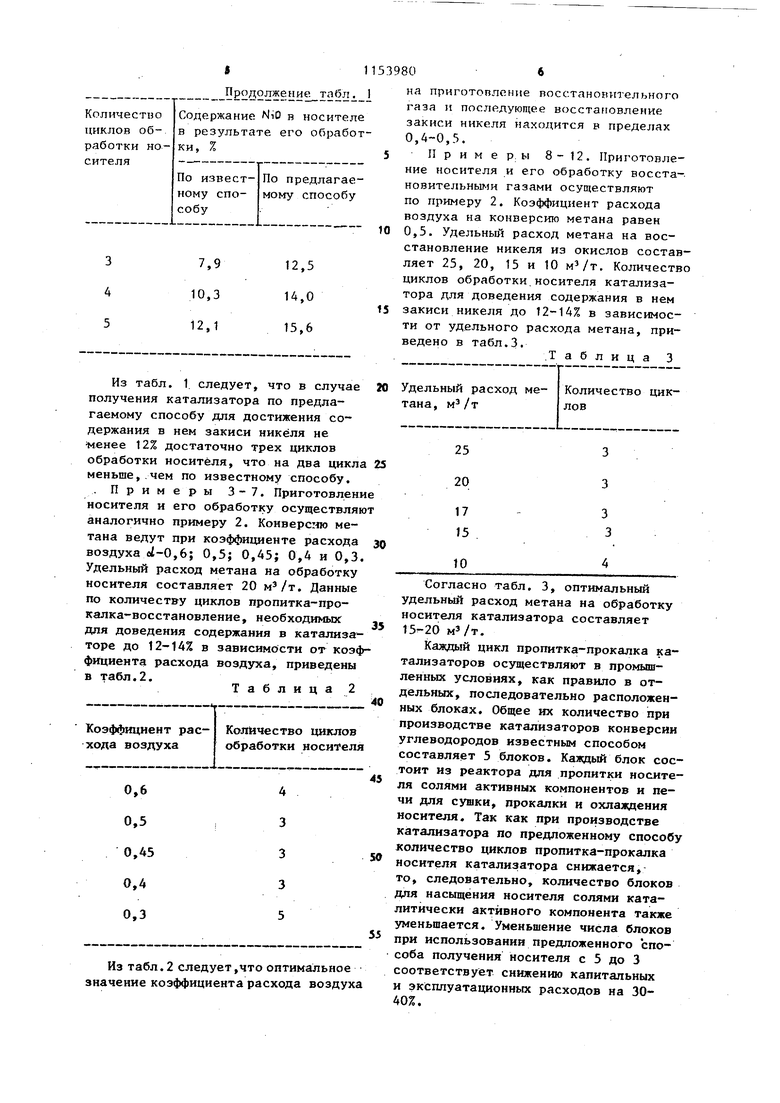

Компоненты мас.%: окись алюминия 55-65, доломит 2-3 и выгорающие добавки, например нефтяной кокс 5-30 смешивают с 30%-ной азотной кислотой в количестве 15-25, и из полученной паастичной массы формуют гранулы. После провяливания гранулы загружают в шахтную печь для сушки, выжига выгораюгд1х добавок и прокалки катализа торной массы при температуре около . Приготовленный носитель пропитывают водным раствором нитратов никеля (30-35%-ным Ni(NOj)2) и алюминия (около 10% AECNOj)2), а затем загружают в печь для сушки и прокалки носителя, а также восстановления закиси никеля, образующейся при разложении нитрата никеля, и последующего охлаждения носителя. Печь для сушки, прокалки и восстановления никеля из окислов может быть как периодического, так и непрерывного действия. . Для осуществления процессов сушки и прокалки носителя в нижнюю часть зоны прокалки непрерывно действующей печи подают газообразный теплоноситель, имеющий температуру 500-600 С, например разбавленные продукты сгора ния топлива. С целью одновременного осуществления процесса восстановлени никеля из окислов в нижнюю часть зон восстановления подают продукты воздушной конверсии метана. Процесс KOH версии мётана осуществляют в выносно камере печи на никелевом катализаторе. Коэффициент расхода воздуха на конверсию равен 0,4-0,5, а удельный расход метана на восстановление никеля из окислов составляет 15-20 м на 1 т катализатора. Из зоны восстановления носитель подают в зону охлаждения, где охлаждение происходит в восстановительной среде или в среде инертного газа. В дальнейшем цикл пропитки носителя нитратами никеля и алюминия, а также сушки, прокалки, восстановления и охлаждения повторяют. Общее количество циклов обработки носителя определяется требуемым содержанием закиси никеля в готовом катализаторе Пример 1 (по известному способу) , Окись алюминия 300 г, доломит 12 г, нефтяной кокс 90 г и 30%-ную азотную кислоту 110 г тщательно перемепшвают и из полученной массы при помощи прессового механизма готовят гранулы. Провяленные на воздухе гранулы загружают в печь, в которой осуществляют сушку, выжиг углерода кокса и прокалку материала при . Прокаленный носитель охлаждают, пропитывают водным раствором азотнокислых солей никеля и алюминия (30% Ni(N03)2 и 10% A(NO,,), и снова загружают в печь, в которой осуществляют сушку, прокалку при 550°С и охлаждение носителя. Затем носитель снова пропитывают раствором азотнокислых солей никеля и алюминия, а также осуществляют его сушку, йрокалку и охлаждение, причем циклы пропитка-прокалка повторяют до тех пор, пока содержание закиси никеля в катализаторе не достигнет 12-14% (в соответствии с ТУ-6-03-40177). - П р и м. е р 2 (по предлагаемому способу). Приготовление массы носителя, сущку, прокалку сформованных гранул и их пропитку водным раствором азотнокислых солей никеля и алюминия осуществляют по примеру 1. Пропитанный носитель загружают в печь, в которой первоначально осуществляют его сушку и прокалку при . Затем повышают температуру в печи до 700С и в нижнюю часть слоя носителя подают продукты воздушной конверсии метана. Конверсию метана осуществляют в отдельной камере на никелевом катализаторе при коэффициенте расхода воздуха на процесс конверсии 0,5. Удельный расход метана на восстановление никеля из окислов составляет 20 м/т. После восстановления носитель охлаждают и цикл Пропитка-прокалка-восстановление повторяют до тех пор, пока содержание закиси никеля в носителе не достигнет 12-14%. Содержание закиси никеля в носителе катализаторг( в зависимости от числа циклов его обработки по известному и предлагаемому способам представлено в табл.1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для конверсии метана | 1979 |

|

SU886967A1 |

| Катализатор для получения контролируемых атмосфер | 1973 |

|

SU472535A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ ПРОПИТОЧНЫХ КАТАЛИЗАТОРОВ ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, НАПРИМЕР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2396117C1 |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2446879C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2359755C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| Катализатор для конверсии углеводородов | 1984 |

|

SU1168281A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

1. СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ путем смешивания окиси алюминия с выго рающей добавкой и раствором азотной В€ :ГОШ31 ДЯ кислоты, формования гранул носителя катализатора, сушки и прокалки гранул с последующим многократным повторением цикла, включающего пропитку носителя раствором солей нитратов никеля и алюминия, сушку, прокалку и охлаждение пропитанного носителя катализатора, отличающийся тем, что, с целью упрощения процесса, после прокалки гранул в каждом цикле носитель дополнительно обрабатывают восстановительным газом. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что в качестве восстановительного газа используют продукты воздушной конверсии метана при коэффициенте расхода воздуха (Л 0,4-0,5 и удельном расходе метана 15-20 м на тонну носителя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 0 |

|

SU253772A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1971 |

|

SU411706A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-07—Публикация

1983-11-05—Подача