(54) ТУННЕЛБНАЯ ПЕЧБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь | 1986 |

|

SU1423895A1 |

| Туннельная печь | 1986 |

|

SU1368596A1 |

| Туннельная печь | 1984 |

|

SU1188495A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2313746C1 |

| Способ выравнивания температурного поля в туннельной печи | 1980 |

|

SU907374A1 |

| Печь для обжига керамических изделий | 1983 |

|

SU1145227A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ-СУШИЛКА | 2014 |

|

RU2575903C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ-СУШИЛКА | 2000 |

|

RU2187771C2 |

| Способ обжига керамических стеновых материалов | 1982 |

|

SU1059396A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ | 1968 |

|

SU212815A1 |

1

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве керамических изделий, например керамических стеновых изделий и дренажных труб из сырья с повышенным содержанием топлива - отходов от добычи и обогащения угля, зол ТЭС и др.

Известны конструкции туннельных печей, в которых реализуются способы обжига, не требующие дополнительного источника тепла 1 U 2.

При способе 2 сырец перед обжигом в туннельной печи нагревается в специальной камере до температуры 100-300°С, при которой происходит разложение содержащихся в изделиях горючих материалов с выделением летучих компонентов, образующих низкокалорийный газ. Последний по трубопроводам направляется в зону обжига туннельной печи для подъема температуры до максимальной.

Известен способ, при котором в туннельной печи на участке температур 600-800°С производят газификацию топлива, содержащегося в изделиях, путем подачи в этот участок пара и воздуха с коэффициентом расхода ct 1 и полученный при этом паровоздущный газ направляют по обжигательному каналу печи (методом прямотока) в зону обжига, где его сжигают для нагревания изделий до максимальной температуры обжига 3.

Конструкция печи для реализации этого способа не требует специальной системы трубопроводов, необходимых для транспортировки высокотемпературного теплоносителя.

Однако и эта туннельная печь не обес10печивает полную утилизацию тепла при обжиге керамических изделий из сырья, содержащего топлива более 100% от потребного на обжиг.

Известна туннельная печь для обжига

15 легковесных карликовых изделий, состоящая из зон выгорания топлива, обжига и охлаждения. Перед печью установлена сущилка одинакового сечения, зона выгоранания топлива удлинена. Холодный воздух поступает в эту зону по воздухопроводам к соплам,

20 расположенным в верхней и нижней частях обжигательного канала. Отбор теплоносителя производится по всей длине указанной зоны. Таким образом, путем изменения количестна подаваемого воздуха и отбираемых газов на каждой позиции зоны выгорания топлива представляется возможным вести процесс выгорания топлива по заданному температурному режиму.

Однако известная печь не позволяет полностью использовать выделяемое при сгорании топлива тепло.

Цель изобретения - повышение теплового КПД печи.

Поставленная цель достигается тем, что туннельная печь для обжига керамических изделий, содержащая рабочий канал с зонами подготовки, выгорания топлива, обжига и охлаждения, отопительную и вентиляционную систему, снабжена коллектором с тепловоспринимающими поверхностями, заборный и нагнетающий концы которого вмонтированы в рабочий канал на расстоянии соответственно 0,2-0,3 и 0,08-0,15 длины туннеля от начала печи.

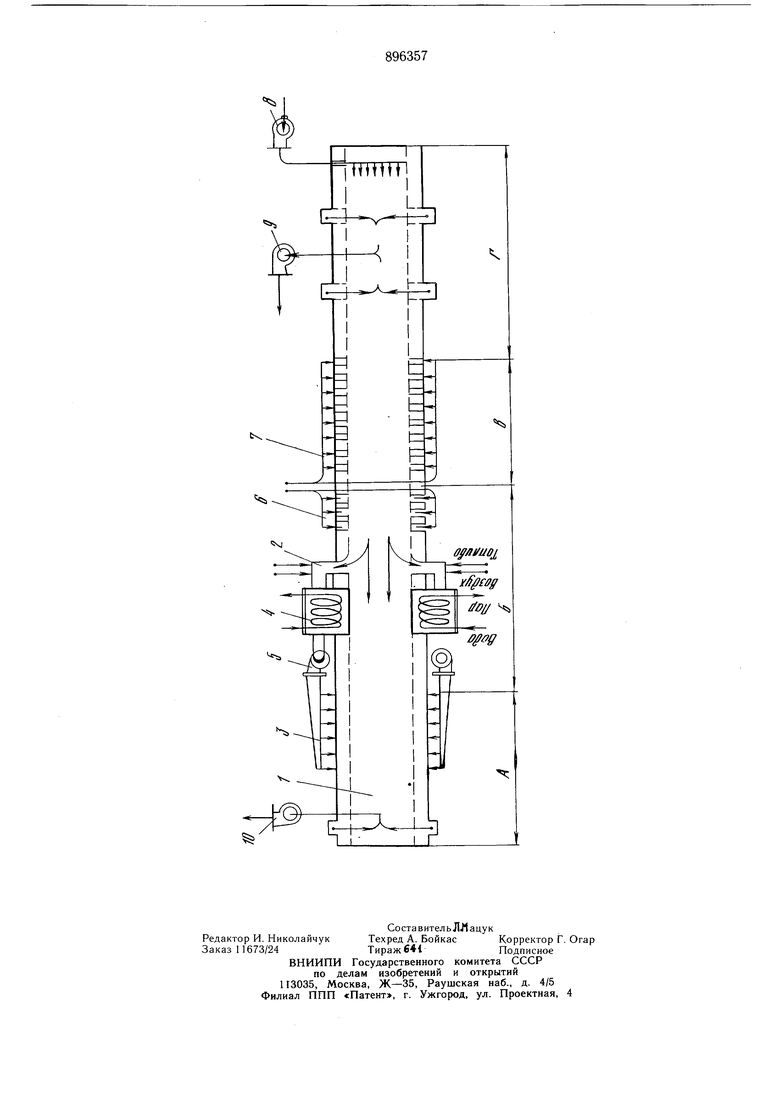

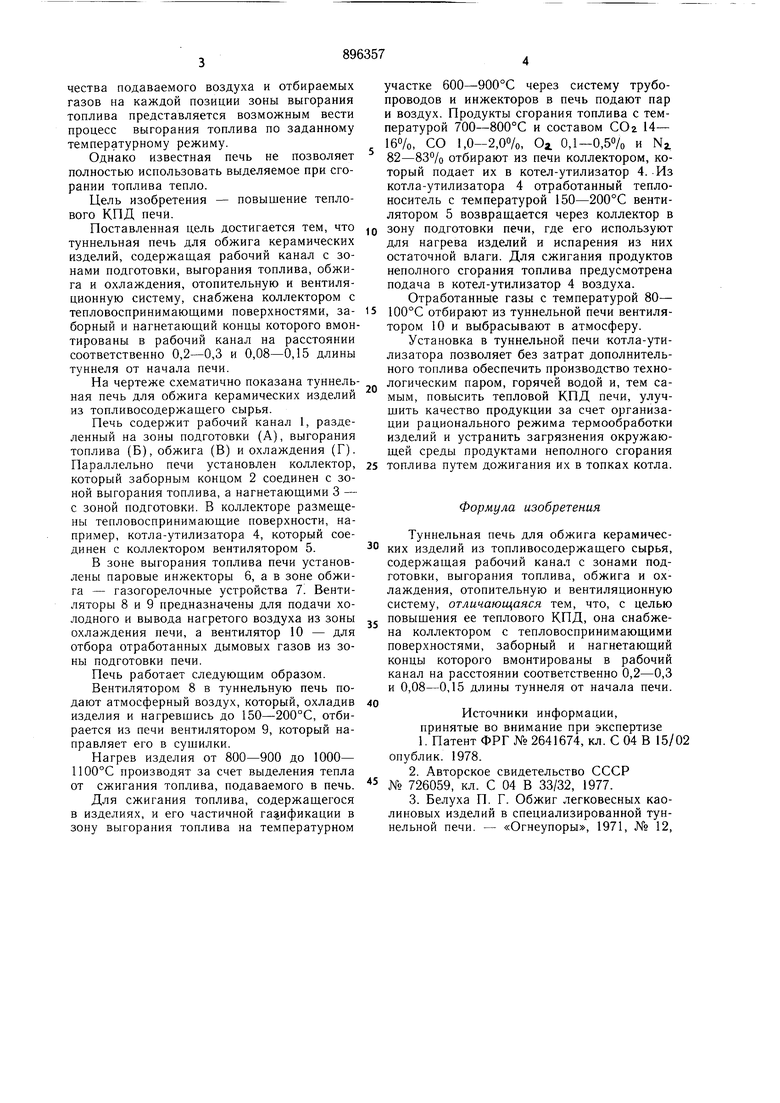

На чертеже схематично показана туннельная печь для обжига керамических изделий из топливосодержащего сырья.

Печь содержит рабочий канал 1, разделенный на зоны подготовки (А), выгорания топлива (Б), обжига (В) и охлаждения (Г). Параллельно печи установлен коллектор, который заборным концом 2 соединен с зоной выгорания топлива, а нагнетающими 3 - с зоной подготовки. В коллекторе размещены тепловоспринимающие поверхности, например, котла-утилизатора 4, который соединен с коллектором вентилятором 5.

В зоне выгорания топлива печи установлены паровые инжекторы 6, а в зоне обжига - газогорелочные устройства 7. Вентиляторы 8 и 9 предназначены для подачи холодного и вывода нагретого воздуха из зоны охлаждения печи, а вентилятор 10 - для отбора отработанных дымовых газов из зоны подготовки печи.

Печь работает следующим образом.

Вентилятором 8 в туннельную печь подают атмосферный воздух, который, охладив изделия и нагревщись до 150-200°С, отбирается из печи вентилятором 9, который направляет его в сушилки.

Нагрев изделия от 800-900 до 1000- 1100°С производят за счет выделения тепла от сжигания топлива, подаваемого в печь.

Для сжигания топлива, содержащегося в изделиях, и его частичной газификации в зону выгорания топлива на температурном

участке 600-900°С через систему трубопроводов и инжекторов в печь подают пар и воздух. Продукты сгорания топлива с температурой 700-800°С и составом СОг 14-

16%, СО 1,0-2,0%, Ог 0,1-0,5% и N 82-83% отбирают из печи коллектором, который подает их в котел-утилизатор 4. -Из котла-утилизатора 4 отработанный теплоноситель с температурой 150-200°С вентилятором 5 возвращается через коллектор в

зону подготовки печи, где его используют для нагрева изделий и испарения из них остаточной влаги. Для сжигания продуктов неполного сгорания топлива предусмотрена подача в котел-утилизатор 4 воздуха.

Отработанные газы с температурой 80-

100°С отбирают из туннельной печи вентилятором 10 и выбрасывают в атмосферу.

Установка в туннельной печи котла-утилизатора позволяет без затрат дополнительного топлива обеспечить производство технологическим паром, горячей водой и, тем самым, повысить тепловой КПД печи, улучшить качество продукции за счет организации рационального режима термообработки изделий и устранить загрязнения окружающей среды продуктами неполного сгорания

топлива путем дожигания их в топках котла.

Формула изобретения

Туннельная печь для обжига керамических изделий из топливосодержащего сырья, содержащая рабочий канал с зонами подготовки, выгорания топлива, обжига и охлаждения, отопительную и вентиляционную систему, отличающаяся тем, что, с целью повыщения ее теплового КПД, она снабжена коллектором с тепловоспринимающими поверхностями, заборный и нагнетающий концы которого вмонтированы в рабочий канал на расстоянии соответственно 0,2-0,3 и 0,08-0,15 длины туннеля от начала печи.

Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ №2641674, кл. С 04 В 15/02 опублик. 1978.

tx.

Авторы

Даты

1982-01-07—Публикация

1980-02-04—Подача