СлЭ

о: 00

СП

со со

Изобретение относится к области 31прочнения деталей, эксплуатируемых Е условиях абразивного износа и по- 1ышенных температур, в частности деталей облицовки рабочей части доменных печей износостойкими футеровоч- 1ЫМИ элементами.

Целью изобретения является повы- производительности при одновременном повышении износостойкости элементов .

Суть рпособа заключается в том, засыпанную износостойкой составляющей и сплавом-связкой стальную оболочку нагревают до 300-350 С со (;коростью 10-30 град/мин, деформиру- нт усилием (2-4), после чего иновь нагревают до температуры плавления сплава-связки со скоростью О-100 град/мин и окончательно дефорг tиpyют усилием (1-5) 10 Па.

Предлагаемый способ позволяет изготавливать футеровочные элементы

10

1Г

20

зультате которой вступают в контакт частицы сплава-связки и износостой- кой составляющей. Благодаря одновременному влиянию вытесняющего усилия и химического разложения в футеровоч ном элементе уменьшается концентрация нежелательных примесей.

Величина прилагаемого усилия нахо дится в пределах (2-4). При усилии ниже 2-10 Па получается неудо влетворительная плотность, а вьше 4-10 Па возникает неравномерное распределение, твердых и мягких частиц (износостойкая составляющая сплав- связка) .

Полная консолидация износостойкого сплава достигается при повьше- нйи температуры футеровочного элемента до температуры плавления сплава-связки. Подъем температуры осуществляют со скоростью 30-100 град/мин При скорости подъема ниже 30 град/мин возникают условия для диффузии кислЬбой геометрической формы с высокой 25 лорода воздуха в объем футеровочного

Увеличение скорости подье1|1ронзводительностью труда.

На чертеже изображен футеровочный |лемент.

Футеровочный элемент состоит из стальной оболочки 1, в которую за- 1слючены износостойкая составляющая 2 и сплав-связка 3.

При нагревании элемента до 300- ;i50°C происходит разложение защитньк пленок оксидо-гидроксидного характе- , образующихся на поверхности ма- ериалов при атмосферных условиях. Экспериментально установлено$ что наиболее интенсивное разложение происходит при t 280°С и сопровожда- | тся резким повьшением реакционной способности поверхности частиц порошкообразного материала вследствие увеличения концентрации поверхностных . дефектов. При нагреве вьппе происходит переход гидроксида в оксид. Образование оксидной пленки ведет к увеличению концентрации дефектов. , Скорость подъема температуры 10-30 град/мин. При скоростях подъе- Йа температуры ниже 10°С происходит : стречная диффузия газов к поверх- 1ости порошкового материала, а выше - разрушение его оболочки.

После нагрева футеровочный эле- подвергают предварительной деформации, при которой начинается штенсивная первичная стадия проте- 1сания диффузионных процессов, в ре35

40

элемента,

ма вьше 100 град/мин является нежела тельным в связи с возрастанием внутренних напряжений в объеме готового 30 футеровочного элемента.

Окончательную деформацию футеровочного элемента производят усилием (1-5) . Приусилии ниже элемент имеет повышенную пористость, а усилие выше 5-10 Па повышает неравномерность распределения твердых (в центре) и мягких (по краям) частиц .

Предлагаемый способ позволяет в значительной степени расширить номенклатуру унифицированных футеровоч иых элементов в связи с отсутствием в нем технологк еских ограничений, связанных с формообразованием.

Пример. Оболочку футеровочного элемента, имеющего один открытый торец S размеры в сечени и 120x25x5 мм и длину 1000 мм наполниг ли смесью порошков износостойкой составляющей и сплава-связки при разном материале износостойкой составляющей. Открытый конец заполненной оболочки закрыли бумажным пыжом и подвергли его сжатию до полного соприкосновения противоположных стенок Нагрели элемент в печи и подвергли сжатию на прессе, после чего вновь нагрели дО 1100°С и окончательно деформировали образец. После охлажле45

5.0

55

Г

0

зультате которой вступают в контакт частицы сплава-связки и износостой- ; кой составляющей. Благодаря одновременному влиянию вытесняющего усилия и химического разложения в футеровоч- ном элементе уменьшается концентрация нежелательных примесей.

Величина прилагаемого усилия находится в пределах (2-4). При усилии ниже 2-10 Па получается неудовлетворительная плотность, а вьше 4-10 Па возникает неравномерное распределение, твердых и мягких частиц (износостойкая составляющая сплав- связка) .

Полная консолидация износостойкого сплава достигается при повьше- нйи температуры футеровочного элемента до температуры плавления сплава-связки. Подъем температуры осуществляют со скоростью 30-100 град/мин i При скорости подъема ниже 30 град/мин возникают условия для диффузии кисУвеличение скорости подье5

0

элемента,

ма вьше 100 град/мин является нежелательным в связи с возрастанием внутренних напряжений в объеме готового 0 футеровочного элемента.

Окончательную деформацию футеровочного элемента производят усилием (1-5) . Приусилии ниже элемент имеет повышенную пористость, а усилие выше 5-10 Па повышает неравномерность распределения твердых (в центре) и мягких (по краям) частиц .

Предлагаемый способ позволяет в значительной степени расширить номенклатуру унифицированных футеровоч- иых элементов в связи с отсутствием в нем технологк еских ограничений, связанных с формообразованием.

Пример. Оболочку футеровочного элемента, имеющего один открытый торец S размеры в сечени и 120x25x5 мм и длину 1000 мм наполниг ли смесью порошков износостойкой составляющей и сплава-связки при разном материале износостойкой составляющей. Открытый конец заполненной оболочки закрыли бумажным пыжом и подвергли его сжатию до полного соприкосновения противоположных стенок, Нагрели элемент в печи и подвергли сжатию на прессе, после чего вновь нагрели дО 1100°С и окончательно деформировали образец. После охлажле5

0

5

ния полученный футеровочный элемент | разрезали на электроэррозионном станке и подвергли комплексным сравнительным испытаниям,

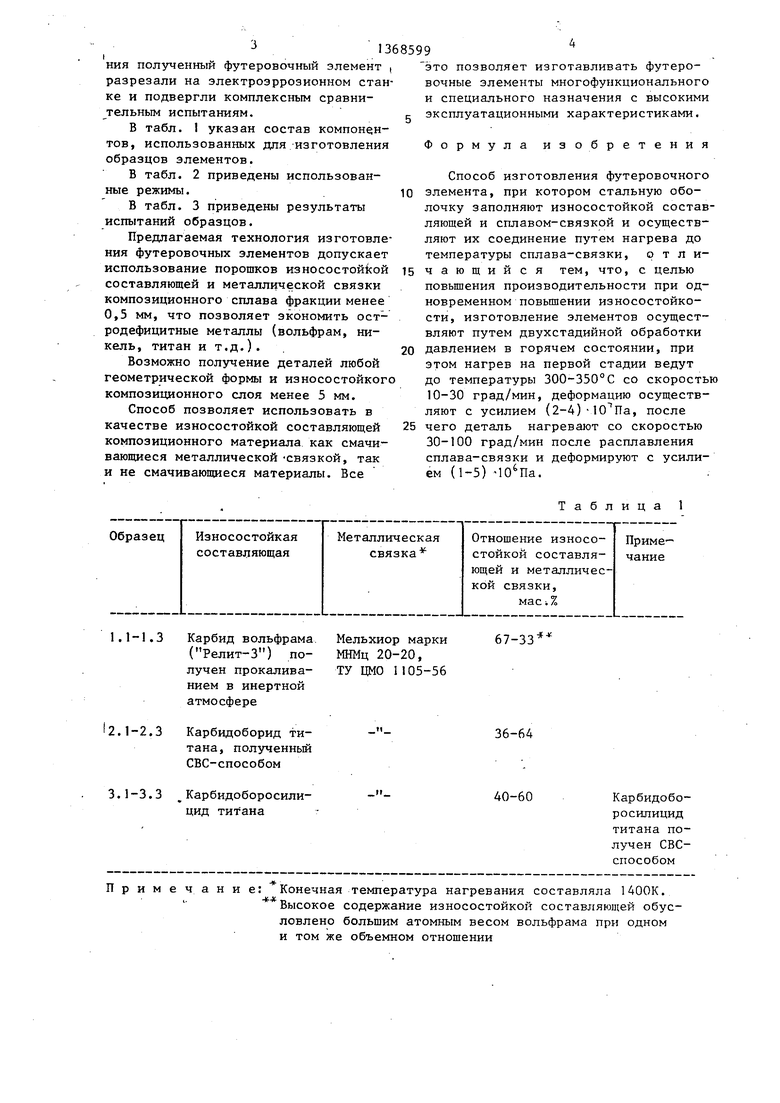

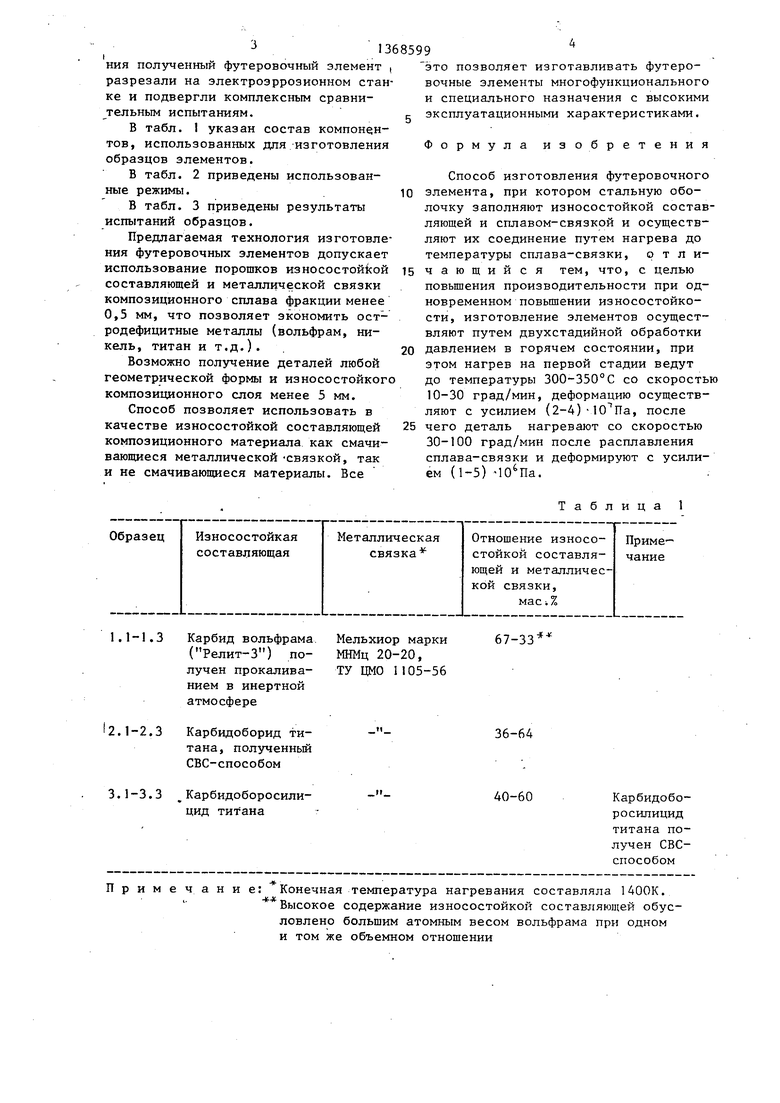

В табл. I указан состав компонентов, использованных для изготовления образцов элементов.

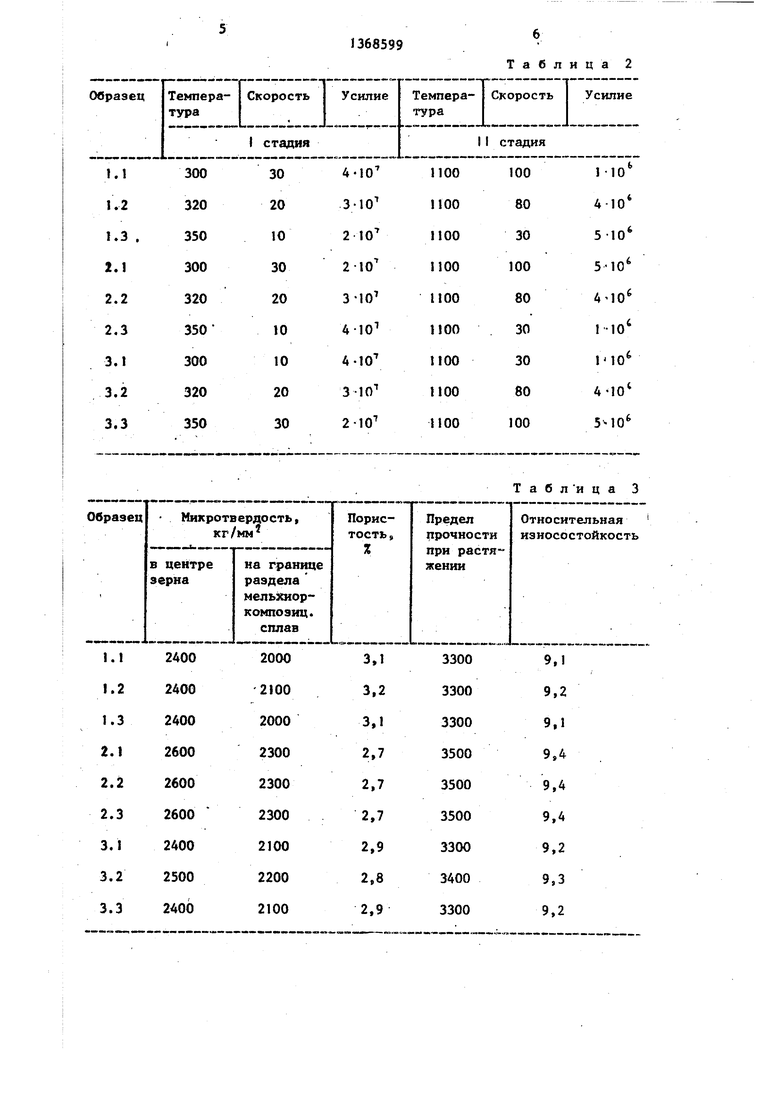

В табл. 2 приведены использованные режимы.

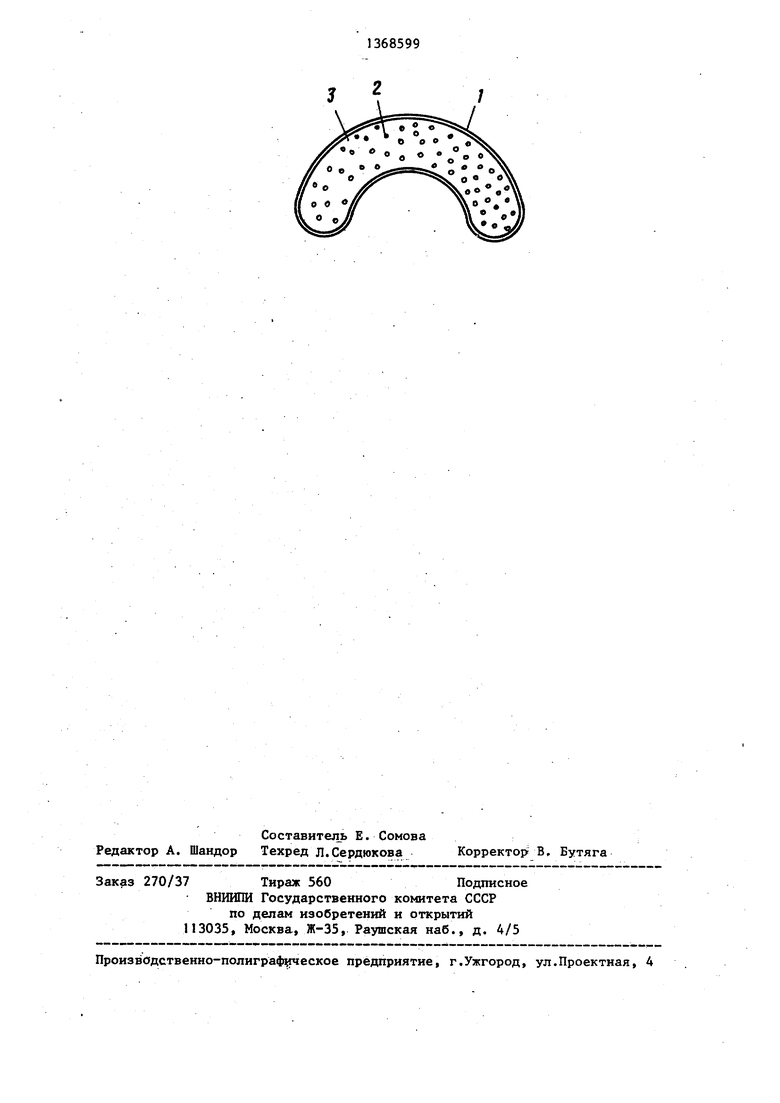

В табл. 3 приведены результаты испытаний образцов.

Предлагаемая технология изготовле ния футеровочных элементов допускает использование порошков износостойкой составляющей и металлической связки композиционного сплава фракции менее 0,5 мм, что позволяет экономить остродефицитные металлы (вольфрам, никель, титан и т.д.). .

Возможно получение деталей любой геометрической формы и износостойкого композиционного слоя менее 5 мм.

Способ позволяет использовать в качестве износостойкой составляющей композиционного материала как смачивающиеся металлической -связкой, так и не смачивающиеся материалы. Все

это позволяет изготавливать футеро- вочные элементы многофункционального и специального назначения с высокими эксплуатационными характеристиками.

Формула изобретения

Способ изготовления футеровочного элемента, при котором стальную оболочку заполняют износостойкой составляющей и сплавом-связкой и осуществляют их соединение путем нагрева до температуры сплава-связки, отличающийся тем, что, с целью повышения производительности при одновременном повьш1ении износостойкости, изготовление элементов осуществляют путем двухстадийной обработки давлением в горячем состоянии, при этом нагрев на первой стадии ведут до температуры 300-350°С со скорость 10-30 град/мин, деформацию осуществляют с усилием (2-4) -10 Па, после чего деталь нагревают со скоростью 30-100 град/мин после расплавления сплава-связки и деформируют с усилием (1-5) .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ТУРБИНЫ, ИНТЕГРИРОВАННОГО С ВАЛОМ | 2024 |

|

RU2829982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085339C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛА (ВАРИАНТЫ) И СУСПЕНЗИЯ ДЛЯ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2195516C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2452704C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2397967C1 |

| Способ изготовления режущего инструмента из быстрорежущей стали и твердого сплава с износостойким покрытием | 1983 |

|

SU1465463A1 |

| Огнеупорная масса | 1982 |

|

SU1100270A1 |

| СОСТАВ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ИЛИ КАРБОНИТРИДА ТИТАНА И СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА | 1993 |

|

RU2082552C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОМАТРИЧНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2770398C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

Изобретение относится к упрочнению деталей, эксплуатируемых в условиях абразивного износа и повышенных температур, в частности дета лей футеровки доменных печей, пред- ставляхяцих сббой износостойкую составляющую, заключенную в металлическую оболочку. Цель изобретения - повышение износостойкости злементов и производительности их изготовления за счет выполнения зяементов не-. тодом двухстадийной обработки давле- нием в горячем состоянии. На первом этапе осуществляется нагрев до 300-350°С со, скоростью 10-30 град/мин и сдавливание с усилием (2-4). Режим выбирается из условия максимальной реакционной способности частиц наполнителя, прочности оболочки и равномерного распределения износостойких . частиц в сплаве-связке. На втором этапе осуществляется нагрев детали до расплавления сплава- связки со скоростью 30-100 град/мин и сдавливание с усилием (1-5). Режим выбирают из условий исключения диффузии водорода в объем футеровоч- ного элемента, исключения пористости и обеспечения равномерности распределения износостойких частиц. Способ позволяет получить футеровочные элементы стабильного качества с высокой относительной износостойкостью. 1 ил., 3 табл. с б (Л

Карбид вольфрама. (Релит-3) получен прокаливанием в инертной атмосфере

Карбидоборид титана, полученный СВС-способом

Карбидоборосили- цид титана

Мельхиор марки МНМц 20-20, ТУ ЦМО 1105-56

Примечание: Конечная температура нагревания составляла 1400К.

Высокое содержание износостойкой составляющей обусловлено большим атомным весом вольфрама при одном и том же объемном отношении

67-33

36-64

60

Карбидобо- росилицид титана получен СВС- способом

Таблица 2

| Сварочное производство, 1977, № 8, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-01-23—Публикация

1985-10-09—Подача