со

Од

05

00

Ji

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поливинилкарбазола | 1985 |

|

SU1443803A3 |

| Способ получения аморфных алюмосиликатов | 1985 |

|

SU1551242A3 |

| Катализатор для получения ароматических моноаминов | 1983 |

|

SU1356952A3 |

| Способ приготовления ванадий-молибденового катализатора для окисления бензола | 1977 |

|

SU682107A3 |

| Непрерывный способ получения синтетических жирных кислот С @ -С @ | 1986 |

|

SU1538891A3 |

| Способ получения фталевого ангидрида | 1978 |

|

SU786896A3 |

| Способ очистки ароматических углеводородов или их смесей | 1976 |

|

SU759052A3 |

| Способ выделения гиббереллиновой кислоты из культуральной жидкости | 1980 |

|

SU1080747A3 |

| Способ выделения антрацена | 1981 |

|

SU1160930A3 |

| Туалетное мыло | 1990 |

|

SU1838396A3 |

Изобретение относится к теплоэнергетике и позволяет повысить качество состава за счет улучшения его травильнь х свойств. Через теплообменник, или холодильные трубопроводы, или генератор пара циркулирует состав, включающий, мас.%: уксусная кислота 0,3-28,0; ацетат алициклического амина, содержащего один или два шес- тичленных цикла и взятых отдельно или в смеси 0,01-5,0; ацетат металла (Си, Zn, Fe, Mo, Mn, Ni, Co),взятый отдельно или в смеси 0,1-7,0; вода - остальное. 1 табл. § СО

СМ

Изобретение относится к составам для удаления минеральных отложений, .образующихся на поверхностях холодильных и парогенераторных устаноу вок, в особенности котельной накипи, и может быть использовано в области, например, теплоэнергетики.

Цель изобретения - повышение качества состава за счет улучшения его травильных свойств.

Пример 1. Через теплообменник типа ротор, выполненный из углеродистой стали и латуни МЦ-70, циркулирует состав, содержащий, мас,%: уксусная кислота, 2,0; ацетат дициклогексиламина 0,2; ацетат меди 0,2; ацетат цинка 0,2; ацетат желез 0,05; вода 97,35. Процесс проводят при температуре 290-295 К. После циркулирования давление на входе уменьшается с 0,36 до 0,14 МПа и стабилизируется на этом уровне, что свидетельствует о полном удалении осадка из теплообменника.

Пример 2. Через -холодильны трубопроводы, выполненные из бескислородной меди, размером 6x1 мм, припаянные к -корпусу диффузионного насоса, пропускающие при давлении 0,3 МПа на входе 0,2 дм воды в 1 мин циркулирует средство, содержащее, мас.%: уксусная кислота 0,2; ацетат метилциклогексиламина 0,5; ацетат меди 0,3 и вода 97,2. Процесс проводят при температуре 290-295 К. После 18 ч циркулирования при постоянном давлении на входе поток жидкости достигает 2,1 дм /мин и остается неизменным во времени, что свидетельствует о полном удалении осадка.

Пример 3. Через генератор пара давления 4 МПа, выполненный из углеродистой стали 30, тепловой производительностью 58500 ккал/ч при начальной подаче 8 дм /мин при давлении 0,4 МПа циркулирует средство, содержащее, мас.%: уксусная кислота 12,0; ацетат циклогексиламина 0,1; ацетат дициклогексиламина 0,02; смес ацетатов железа, цинка и марганца 0,3; вода 87,58. После 4 ч циркулирр вания при неизменном давлении на входе подача возрастает до 35 дм /мин и остается постоянной, что указывает на полное удаление котельной накипи.

Пример 4. Очистке подверга ют трубки из угольной стали R-35 диаметром 56 мм, содержащее осадок

5

следующего состава, мас.%: СаСО, 85,6; MgO 2,4; SiO 0,17; Fe,04 + + FeO 6,5; нерастворимая в HCl часть 5,33. Для очистки используют следующий состав, содержащий, мас.%:

Уксусная кислота

(СН,СООН)28,0

Ацетат циклогексиламина (ЦГА) . 1,0

Ацетат метилоциклогексиламина

(метилоЦГА)

Ацетат железа

Ацетат цинка

Вода

Очистку ведут при 20 С.

Растворимость металла (угольной стали) 7,5 г/м сут, растворимость осадка 11,3 г/сут.

Пример 5. Процесс ведут по примеру 4, разница в том, что для очистки используют следующий состав, содержащий, мас.%:

CHjCOOH Ацетат ЦГА Ацетат железа Вода

0,3 0,01 0,1 99,59

0

5

0

5

0

Процесс ведут при 25 С. При этом растворимость металла 10,4 г/м сут, растворимость осадка 1,5 г/сут.

Пример 6. Очистке подвергают трубки из латуни МС-70 диаметром 24 мм, содержащие осадок следующего состава, мас.%: СаСО, 80,20, MgO 3,80; + CuS04 0,18; CuO 2,46; нерастворимая в HCl часть- 13,36.

Для очистки используют следующий состав, содержащий, мас.%: СП,СООН28,0

Ацетат ЦГА3,50

МетилоЦГА1,50

Ацетат цинка0,45

Ацетат меди 0,28 Вода66,27

Очистку ведут при 20 с. Растворимость металла 1,25 г/м сут, растворимость осадка 23,6.

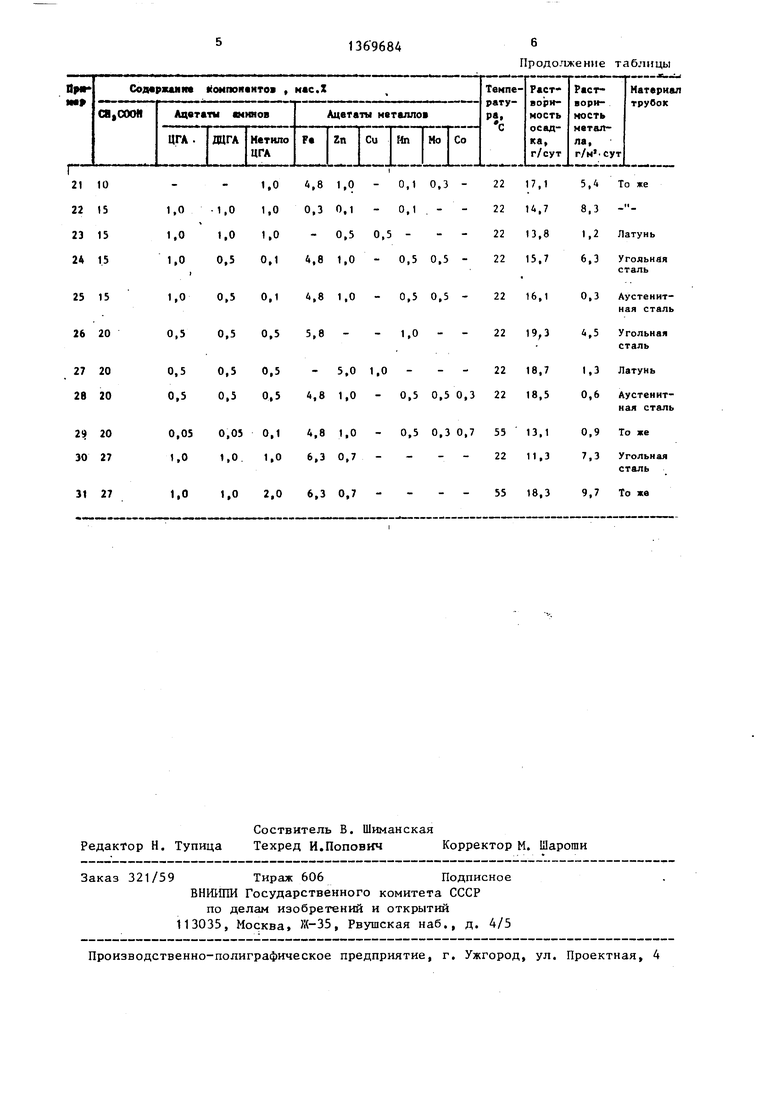

В таблице приведены данные, характеризующие удаление минеральных отложений, преимущественно котельной накипи, состава, %: СаСО 50-85; MgO 0,5-6; Fe , 0 + FeO 0,9-18; CuO

5 0-2,0; SiOj 0,2-3; ,

+ CaSO + ,

+ MgSiOj 0-3; Zn + Cu + , и др. : 1 , из пробок в виде трубок с различных парогенераторных установок предлагаемым составом (примеры 7-31).

U69684

Пример 32 (известный). При и парогенераторных установок, в осо- очистке от накипи используют состав, бенности котельной накипи, содержащий содержащий 5%-ный раствор уксусной уксусную кислоту, ингибитор коррозии кислоты (СНдСООН) и 0,5% уротропина на основе аминосодержащего соединения (гексаметилентетрамина). Очистке под- и воду, отличающийся тем, вергают стальную поверхность марки что, с целью повышения качества сос- 1H18N9T, при этом скорость растворе- тава за счет улучшения его травиль-i ния металла 0,76 г/м сут, а осадка ных свойств, он в качестве ингибитора 3,75 г/сут. коррозии дополнительно содержит аце-

Использование предлагаемого соста- тат металла, выбранного из группы, ва ускоряет растворение отложений содержащей медь, цинк, железо, молибден, марганец, никель и кобальт, взятый в отдельности или в смеси, а в 15 качестве аминосодержащего соедине- ния - ацетат алициклического амина, содержащий один или два шестичленных .цикла, взятый отдельно или в смеси, при следующем соотношении компонени оказьшает защитное действие по отношению к металлам. Кроме того, состав негорючий, взрывобезопасный и пригоден для очистки оборудования, выполненного из различных металлов и его сплавов. Состав пригоден к многократному использованию после

пополнения отработанного состава со- 20 тов, мас.%: ответствующими активными компонентами, что ведет к экономии промьгаочного средства, воды и уменьшает количество сточных вод..

Формула изобретения

Состав для удаления минеральных отложений о поверхностей холодильных

25

Уксусная кислота Ацетат алициклического амина

Ацетат металла Вода

0,3-28,0

0,01-5.00

(,1-7,0 Остальное

тов, мас.%:

Уксусная кислота Ацетат алициклического амина

Ацетат металла Вода

0,3-28,0

0,01-5.00

(,1-7,0 Остальное

2110

22IS

2315

2415

2515

2620

2720

2820

2920

3027

3127

1,04,81,0-0,1 0,3-2217,15,4То же

1,0 -1,0 1,00,30,1-0,1 . --2214,78,3

1,0 1,0 1,0 -0,50,5 - --2213,81,2Латунь

1,0 0,5 0,14,81,0-0,5 0,5-2215,76,3Угольная

,сталь

1,0 0,5 0,14,81,0-0,5 0,5-2216,10,3Аустенитная сталь

0,5

0.5 0,5

0,5 0,5 5,8 - - 1,0 0,5 0,5 - 5,0 1,0 22 19,3 4,5 Угольная сталь

22 18,7 1,3 Латунь

0,5 0,5 4,8 1,0

0,5 0,5 0,3 22 18,5 0,6 Аустенитная сталь

0,05 0,05 0,1 4,8 1,0 - 0,5 0,3 0,7 55 13,1 0,9 То же 1,0 1,0. 1,0 6,3 0,7 - - - 1,0 1,0 2,0 6,3 0,7

22 11,3 7,3 Угольная сталь

55 18,3 9,7 То же

Продолжение таблицы

22 19,3 4,5 Угольная сталь

22 18,7 1,3 Латунь

0,5 0,5 0,3 22 18,5 0,6 Аустенитная сталь

55 13,1 0,9 То же

22 11,3 7,3 Угольная сталь

55 18,3 9,7 То же

| Вибровозбудитель | 1986 |

|

SU1362783A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-23—Публикация

1984-11-16—Подача