Соотношение составных частей ката лизаторов Мп:Со:К 1:1:2. В качестве инициатора процесса используют водный насыщенный раствор КМп04, причем количество инициатора 0,5 мае.; по отношению к количеству подаваемых в колонну н-алканов в пересчете на Мп. Место подачи инициатора - верхняя полка абсорбционной колонны. Нагрузка колонны по жидкости 3,14 м3/м2-ч 1C,63 кг.). Снизу колонны подают обогащенный кислородом воздух в коли- ,честве 2300 мз/м2. ч (3,818 ) так, что избыток кислорода по отноше- нию к н-алканам составляет при его содержании в газовом потоке 40,5 об Д.

Соотношение жидкости к газу 0,9. Скорость газового потока в поперечном сечении колонны при этом 0,6 , в отверстиях колонны 2,53 . В процессе окисления подаваемая сверху жидкость стекает в низ колонны и контактирует с подаваемым в противотоке газом, причем на каждой из тарелок колонны имеют место условия идеального перемешивания, а также контролируемой реакции с кислородом, в результате которой образуются требуемые про- дукты, т.е. жидкость обогащается жирными кислотами по мере ее стекания в низ колонны с тарелки на гарелку. Сопровождающая процесс реакция является реакцией псевдопервого порядка и протекает в жидкой фазе при 190 С. Процесс проводят в условиях небольшого давления (0,12 МПа), возникающего вследствие сопротивления гарелок и слоя жидкости на них, в нижней части колонны. Время пребывания реакционной массы в колонне 45 мин, достигаемая при этом степень превращения н-алканов 95% (4 4 кг ч), причем в остатке наблюдают непрореагировавшие н-ал- каны в количестве 0,23f кг. (5 мас.%) .

Послереакционный продукт отбирают главным образом в нижней части колонны и подвергают дистилляции с целью выделения жирных кислот. Содержание жирных кислот Cft-C g в продукте 3,1 кг.ч (71,4 мас.%), причем, С {г -С (4 составляет около 50 этого количества, что соответствует селектив- ности процесса, содержание кетонов (в основном р-двукетонов) 1,23кг-ч 1 (28 мас.%), потери 0,264 (0,6 мас.%), Дистилляционный остаток, содержащий в основном дву- кетоны и непрореагировавшие н-ал- каны, после удаления катализатора смешивают с исходным сырьем. В реакционной массе не обнаружено побочных продуктов и продуктов разложения - оксикислот, перекисей, муравьиного и уксусного ангидридов, а также жирных кислот ниже Са.

П р и м е р 2. Процесс проводят в абсорбционной колонне конструкции, как в примере 1, свободное сечение 60%.

В качестве субстрата используют легкие фракции парафинов, получаемые при депарафинизации нефти и содержащие н-алканы C(,fc в количестве около 90 мае Л и около 10 мас.% минеральных масел, Субстрат смешивают с растворяющимся в нем катализатором - стеаратами марганца, никеля, кобальта и калия в количестве 0,2 мас.% при их соотношении 1:1:1;2,

Получаемую смесь, нагретую до 140°С, подают на верхнюю тарелку абсорбционной колонны, как в примере 1, Одновременно на эту же тарелку в колонну подают инициатор процесса окисления - насыщенный водный раствор в количестве 0,2 мас.%, в пересчете на Мп и тетраэтиламмониевый фторид в количестве 0,05 мас.%. Нагрузка колонны по жидкости 2,5 м3/м2,-ч (3,28 ). Обогащенный кислородом воздух до его содержания 30% подогревают до 200°С и подают с низа колонны при нагрузке по газу 6000 м3/м2-ч (9,84 м3. ч). Скорость газа в поперечном сечении колонны 1,66 , в отверстиях тарелки 2,6 м., лассо- вое соотношение жидкости к газу 0,28. Избыток кислорода по отношению к н-алканам 8,0.

Подаваемый в противотоке содержащий кислород газ, контактируя с жидкой фазой при ее температуре 230РС, способствует быстрому окислению н-алканов.

При времени пребывания реакционной смеси в абсорбционной колонне 5 мин, реагирует 0,328 кг. н-алканов (10 мас,%) при селективности процесса около 60 мае Д.

При времени пребывания 20 мин количество прореагировавших н-алканов 3,02 (92 мас.%) при количестве целевых жирных кислот в пореакционном продукте 2,11 кг- (70 мас.%) в пересчете на прореагировавшие н-алканы, причем количество кетонов (в основном #-двукетонов) 0,845 кг. (28 масД) при потерях 6,4-10 кг. (2 мас.%).

Количество непрооеагировавших н-алканов 2, (8 мас.%) от общего количества. Продукт реакции содержит также около 0,328 кг. ч- (10 мас.%) минеральных масел и его отбирают с низа колонны. После отделения из него жирных кислот и мине- , рального масла (как в примере 1) непрореагировавшие парафины и переходный продукт - кетоны (главным образом ( -двукетоны) смешивают со свежим сырьем и подают на верхнюю тарелку абсорбционной колонны после отделения катализатора, как в примере 1.

,ПримерЗ. На верхнюю тарелку абсорбционной колонны (конструкция, как в примере 1, размеры отверстий 4 x 8 мм, свободное сечение 40%) подают непрерывным способом легкие

1,912 кг. ч- (селективность около

70 масД по отношению к исходным н-а

канам) .

Количество жирных кислот в конден сате 2,11 кг-ч- 1 (84 мае.;) при коли честве удаляемого верхом колонны про дукта 2,75 кг, (Bk мас.% от исход ного количества н-алканов). При этом

10 количество переходных продуктов (гла ным образом /J-дикетонов) составляет около 0,275 (около 10 мае. о количества прореагировавших н-алканов), потери 5,5«Ю кг. (2 мае.)

15 остальные 0,11 (4 мае.;) составляют непрореагировавшие низшие н-алканы до Ciu .

Послереакционный остаток (кроме последистилляционного удаляемого вер

20 хом колонны), составляющий 0,524 кг х (16 мас.% от количества подава I емых в колонну н-алканов), отбирают с низа колонны. В его состав входят главным образом переходный продукт UO IU I ПС IpCUDIOrtDim Ol J1CI T KIC/ - S -1-,-f,

фракции н-алканов (как в примере 1), Дикетоны (0,36 кг.ч- , 70 мае.)

непрореагировавшие н-алканы (0,157 кг-ч-f, 30 мае.;). Содержание жирных кислот в удаляемом через низ колонны продукте незначительно и сос

подогретые до 1бО°С, вместе с растворенным в них катализатором, представляющим собой смесь стеаратов маргзнца,

кобальта, никеля и калия (как в при-.

мере 2), а также отдельно подают ини-30 тавляет Минеральные маепл о ппгчпогг-о ni/ыг a ktc -

циатор, с той разницей, что в качестве аммониевой соли используют триэтил- виниламмониевый хлорид в количестве

ла в процессе окисления не подвергаются окислению и отводятся низом колонны вместе с послереакционным остатком, затем отделяются. Непрореаги ровавшие н-алканы, а также дикетоны после отделения содержащегося в них катализатора и минеральных масел и смешивания с исходным сырьем направляют повторно в колонну на ее верхнюю тарелку,

0,1 мас.% по отношению к исходным н-алканам. Нагрузка колонны по жидкости 2,5 м3/м2. ч (3,65 кг.), в том числе н-алканов 3,28 кг-ч . Нагрузка колонны по газу 7000 м3/м2. ч (11,8 м3. ), причем линейная скорость газа в конце равна 1,9 при максимально допустимой 4,85 м-с Массовое соотношение жидкости к газу 0,246, избыток кислорода по отношени к н-алканам .

Процесс осуществляют в соответствии с примером 2.

Образовавшиеся в результате окисления н-алканов жирные кислоты выделяют из реакционной массы и вместе с потоком газа удаляют верхом колонны и направляют в конденсатор-абсорбер, наполненный холодной водой, откуда после конденсации и отделения воды направляют на дистилляцию. Время пребывания реакционной массы в колонне 60 мин при 200°С.

Количество превращенных н-алканов 2,73 кг.ч (степень превращения 83,3%), целевых жирных кислот

1,912 кг. ч- (селективность около

70 масД по отношению к исходным н-алканам) .

Количество жирных кислот в конденсате 2,11 кг-ч- 1 (84 мае.;) при количестве удаляемого верхом колонны продукта 2,75 кг, (Bk мас.% от исходного количества н-алканов). При этом

0 количество переходных продуктов (главным образом /J-дикетонов) составляет около 0,275 (около 10 мае. от количества прореагировавших н-алканов), потери 5,5«Ю кг. (2 мае.),

5 остальные 0,11 (4 мае.;) составляют непрореагировавшие низшие н-алканы до Ciu .

Послереакционный остаток (кроме последистилляционного удаляемого вер0 хом колонны), составляющий 0,524 кг х х (16 мас.% от количества подава- I емых в колонну н-алканов), отбирают с низа колонны. В его состав входят главным образом переходный продукт / - S -1-,-f,

Дикетоны (0,36 кг.ч- , 70 мае.)

непрореагировавшие н-алканы (0,157 кг-ч-f, 30 мае.;). Содержание жирных кислот в удаляемом через низ колонны продукте незначительно и сос.

тавляет Минеральные маепл о ппгчпогг-о ni/ыг a ktc -

ла в процессе окисления не подвергаются окислению и отводятся низом колонны вместе с послереакционным остатком, затем отделяются. Непрореагировавшие н-алканы, а также дикетоны после отделения содержащегося в них катализатора и минеральных масел и смешивания с исходным сырьем направляют повторно в колонну на ее верхнюю тарелку,

Пример. Окисление н-алканов (как в примере 1) проводят в металлической колонне с 20 беспереливными тарелками с отверстиями, свободная поверхность которых составляет 20%, отверстия прямоугольные 6x3 мм, расстояние между тарелками 0,35 м. Диаметр колонны 0,075 м.

В качестве субстрата используют

н-алканы . Субстрат смешивают с растворяющимся в нем катализатором, как в примере 2. На верхнюю полку колонны подают отдельно инициатор - насыщенный водой раствор КМпО в количестве 0,5 мас.% в пересчете на Мп, а в качестве катализатора межфазного переноса используют 1,4,7,10-тетра- оксоциклододекан в количестве 0,1 мае.% от исходных н-алканов. Нагрузка колоины по жидкости 20 м3/м2. ч (3,88 кг.), нагрузка по газу 7653 м3/м2 ч (15 м3.ч-). Содержание кислорода в газе 52 об.% избыток кис- , Лорода по отношению к исходным н-ал- канам 4-кратный, рабочее давление в колонне 1 МПа. Реализация процесса, как в примере 1, температура реакционной массы 190°С, ее время пребыва- JQ ния в абсорбционной колонне 35 мин. Отбор послереа Кционной массы осуществляют с низа колонны.

Количество прореагировавших н-алканоа 27,9 кг. (т.е. степень превра- 15 сырья для смазки.

адения н-алканов 80 масД), количество

Образовавшихся жирных кислот

16,7 кг. ч-1 (селективность 60 мас.%

в пересчете на количество прореаги-

Количество прев 3,02 при ст 9 мас.%. Содержан кислот, главным об селективность проц при их количестве жание непрореагиро в реакционной масс х кг. ч (око

Способ выделени процесса, как в пр ный продукт может средственно исполь

35

ровавших н-алканов), кетонов (глав- 20 , ным образом / -двукетонов), 9,76 кг х, х ч (35 мас.%), потери 1,395 кг (5 масД), в том числе абсорбируют 0,7 кг (2,5 мас.%), а необратимые Потери составляют также 2,5 мае.%25

от количества прореагировавших н-алканов. Количество непрореагировавших н-алканов 6,976 кг (20 мас.% от их подачи).

Способ отделения и дальнейший ход 30 процесса, как в примере 2. .

П р и м е р 5. Процесс проводят в абсорбционной колонне (констоукция, как в примере 1). Свободное сечение тарелок,25%.

Исхо дное сырье (очищенные от минеральных масел н-алканы С,Й-С36), подогретое предварительно до 1СО°С, вместе с растворенным в н,ем катализатором - стеаратом калия (0,2 мас.% от количества исходных н-алканов) подают на верхнюю тарелку абсорбционной колонны одновременно с инициатором - насыщенным водным раствором КМп04 (0,2 мае.%) в пересчете на Мп, 45 содержащим также тетраэтиламмониевый хлорид (0,1 маеД) .

Нагрузка колонны по жидкости 2,5 ч( (3,28 ),, массовое отношение жидкости к газу 0,8, 50 а избыток кислорода по отношению к н-алканам 2, И, I.

Температура реакционной массы около 1бО°С, процесс проводят в услови- 55 ях интенсивного массообмена при развитой межфазной поверхности, реализация процесса в соответствии с примером 1.

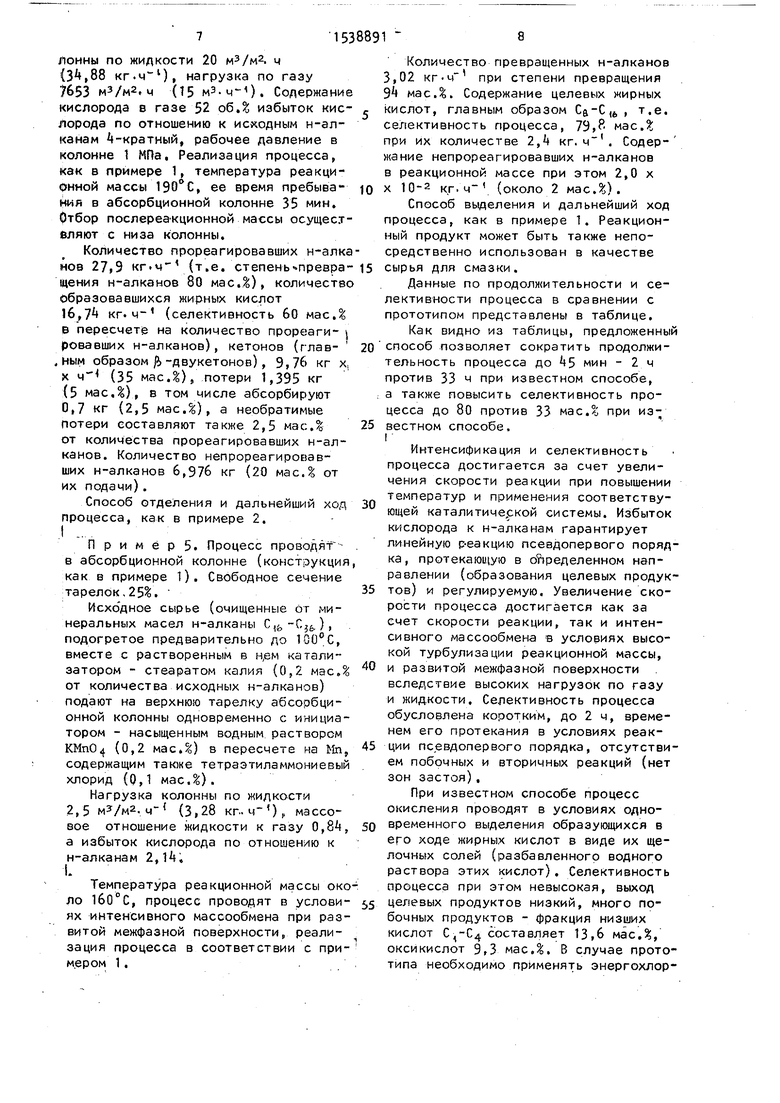

Данные по продо лективности процес прототипом предста

Как видно из та способ позволяет с тельность процесса против 33 ч при из а также повысить с цесса до 80 против вестном способе.

40

Интенсификация процесса достигае чения скорости ре температур и прим ющей каталитическ кислорода к н-алк линейную реакцию ка, протекающую в равлении (образов тов) и регулируем рости процесса до счет скорости реа сивного массообме кой турбулизации и развитой межфаз вследствие высоки и жидкости. Селек обусловлена корот нем его протекани ции псевдопервого ем побочных и вто зон застоя),

При известном окисления проводя временного выделе его ходе жирных к лочных солей (раз раствора этих кис процесса при этом целевых продуктов бочных продуктов кислот С,-С4 сост оксикислот 9,3 ма типа необходимо п

Количество превращенных н-алканов 3,02 при степени превращения 9 мас.%. Содержание целевых жирных кислот, главным образом , т.е. селективность процесса, 79,- мас.% при их количестве 2,4 кг. . Содержание непрореагировавших н-алканов в реакционной массе при этом 2,0 х х кг. ч (около 2 масД).

Способ выделения и дальнейший ход процесса, как в примере 1. Реакционный продукт может быть также непосредственно использован в качестве

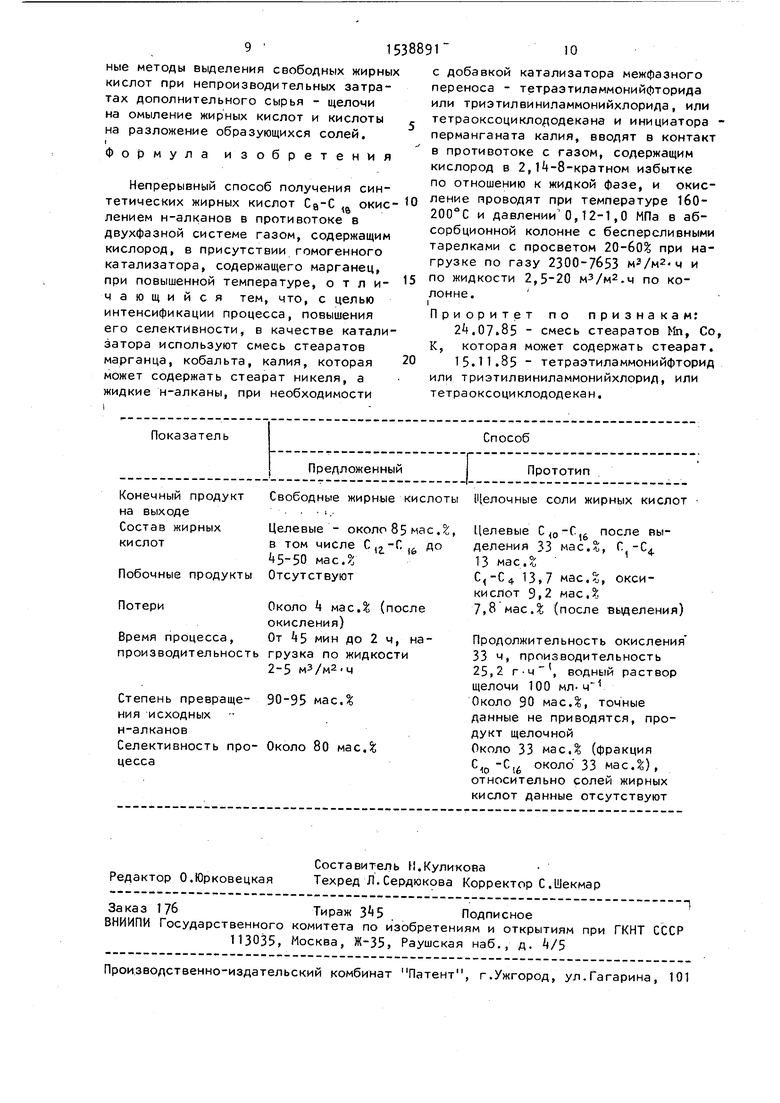

Данные по продолжительности и селективности процесса в сравнении с прототипом представлены в таблице.

Как видно из таблицы, предложенны способ позволяет сократить продолжительность процесса до 5 мин - 2 ч против 33 ч при известном способе, а также повысить селективность процесса до 80 против 33 мас.% при известном способе.

5

0

5

0

5

0

Интенсификация и селективность процесса достигается за счет увеличения скорости реакции при повышении температур и применения соответствующей каталитической системы. Избыток кислорода к н-алканам гарантирует линейную реакцию псевдопервого порядка, протекающую в определенном направлении (образования целевых продуктов) и регулируемую. Увеличение скорости процесса достигается как за счет скорости реакции, так и интенсивного массообмена в условиях высокой турбулизации реакционной массы, и развитой межфазной поверхности вследствие высоких нагрузок по газу и жидкости. Селективность процесса обусловлена коротким, до 2 ч, временем его протекания в условиях реакции псевдопервого порядка, отсутствием побочных и вторичных реакций (нет зон застоя),

При известном способе процесс окисления проводят в условиях одновременного выделения образующихся в его ходе жирных кислот в виде их щелочных солей (разбавленного водного раствора этих кислот). Селективность процесса при этом невысокая, выход целевых продуктов низкий, много побочных продуктов - фракция низших кислот С,-С4 составляет 13,6 мас.З, оксикислот 9,3 мас.%. В случае прототипа необходимо применять энергохлор9 1538891

методы выделения свободных жирных от при непроизводительных затрадополнительного сырья - щелочи мыление жирных кислот и кислоты

азложение образующихся солей.

рмула изобретения

п и т п в к п л 2 с т г п л i

Непрерывный способ получения синтетических жирных кислот 6 окис лением н-алканов в противотоке в двухфазной системе газом, содержащим кислород, в присутствии гомогенного катализатора, содержащего марганец, при повышенной температуре, отличающийся тем, что, с целью интенсификации процесса, повышения его селективности, в качестве катализатора используют смесь стеаратов марганца, кобальта, калия, которая может содержать стеарат никеля, а жидкие н-алканы, при необходимости

10

5

0

с добавкой катализатора межфазного переноса - тетраэтиламмонийфторида или триэтилвиниламмонийхлорида, или тетраоксоциклододекана и инициатора - перманганата калия, вводят в контакт в противотоке с газом, содержащим кислород в 2, Й-8-кратном избытке по отношению к жидкой фазе, и окисление проводят при температуре 160- 200°С и давлении 0,12-1,0 МПа в абсорбционной колонне с беспереливными тарелками с просветом 20-60 при нагрузке по газу 2300-7653 мэ/м2-ч и по жидкости 2,5-20 м3/м2.ч по колонне. i

Приоритет по признакам: 2.07.85 смесь стеаратов Мп, Со,

К, которая может содержать стеарат. 15.И.85 - тетраэтиламмонийфторид

или триэтилвиниламмонийхлорид, или

тетраоксоциклододекан.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛКАРБОКСИЛАТА (ВАРИАНТЫ) ИЛИ АЛКИЛКАРБОКСИЛАТА | 2003 |

|

RU2315033C2 |

| СПОСОБ ОКИСЛЕНИЯ АЛКАНА, СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКАРБОКСИЛАТА И АЛКЕНИЛКАРБОКСИЛАТА С ВЫДЕЛЕНИЕМ АЛКЕНОВ МЕТОДОМ АБСОРБЦИИ, СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА С ВЫДЕЛЕНИЕМ ЭТИЛЕНА МЕТОДОМ АБСОРБЦИИ | 2003 |

|

RU2330004C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНОВ ИЗ ОКСИГЕНАТОВ С ИСПОЛЬЗОВАНИЕМ НАНЕСЕННЫХ НА НОСИТЕЛЬ ГЕТЕРОПОЛИКИСЛОТНЫХ КАТАЛИЗАТОРОВ | 2007 |

|

RU2446011C2 |

| Катализатор для получения ароматических моноаминов | 1983 |

|

SU1356952A3 |

| СПОСОБ ПОЛУЧЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ПРОДУКТА ЧАСТИЧНОГО ОКИСЛЕНИЯ И/ИЛИ АММОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2346928C9 |

| Способ получения окиси пропилена и муравьиной,уксусной,пропионовой кислот | 1981 |

|

SU1137097A1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ФРАКЦИИ АЛКАНОВ, ПРИГОДНОЙ ДЛЯ БЕНЗИНОВОГО И ДИЗЕЛЬНОГО ТОПЛИВА | 2015 |

|

RU2603967C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| СПОСОБ УДАЛЕНИЯ СЕРЫ ИЗ МЕТАНОЛА-СЫРЦА | 2014 |

|

RU2672732C2 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

Изобретение касается производства синтетических жирных кислот, в частности C8-C18-кислот, используемых для изготовления пластификаторов и смазок. Синтез ведут противоточным окислением соответствующих н-алканов O2-содержащим газом в двухфазной системе при 160-200°С, давлении 0,12-1 МПа в абсорбционной колонке с безпереливными тарелками (с просветом 20-60%) в присутствии катализатора. Последний представляет собой гомогенную смесь, содержащую стеараты марганца, кобальта, калия, никеля и жидкие н-алканы, при необходимости, с добавкой катализатора межфазного переноса - тетраэтиламмонийфторида, или триэтилвиниламмонийхлорида, или тетраоксоциклододекана и инициатора KMNO4. Катализатор вводят в контакт с O2 - содержащим газом, взятым в 2,14-8-кратном избытке по отношению к жидкой фазе, при этом нагрузка по газу составляет 2300-7653 м3/м2.ч и по жидкости 2,5-20 м3/м2.ч по колонне. Эти условия повышают селективность процесса с 33 до 80% при сокращении его продолжительности с 33 ч до 45-120 мин. 1 табл.

Конечный продукт на выходе Состав жирных кислот

Побочные продукты Потери

Время процесса, производительность

Степень превращения исходных н-алканов

Селективность процесса

Свободные жирные кислоты Щелочные соли жирных кислот

Целевые - около 85 мае,%, в том числе С ,, -Г, 5-50 мае.2 Отсутствуют

г

16

ДО

Около 4 мас.% (после окисления)

От 5 мин до 2 ч, нагрузка по жидкости 2-5 мЗ/м2-ч

90-95 мас.%

Около 80 мас.%

Целевые (6 после выделения 33 мае., Г -C 13 мас.и

С,-С4 13,7 мас.%, окси- кислот 9,2 мае.; 7,8 мас.% (после выделения)

Продолжительность окисления 33 ч, производительность 25,2 Г Ч, водный раствор щелочи 100 Около 90 масД, точные данные не приводятся, продукт щелочной Около 33 мас.% (фракция С10-С(6 около 33 масД), относительно солей жирных кислот данные отсутствуют

85 мае,%, -Г,

16

ДО

(после

ч, насти

Целевые (6 после выделения 33 мае., Г -C 13 мас.и

С,-С4 13,7 мас.%, окси- кислот 9,2 мае.; 7,8 мас.% (после выделения)

Продолжительность окисления 33 ч, производительность 25,2 Г Ч, водный раствор щелочи 100 Около 90 масД, точные данные не приводятся, продукт щелочной Около 33 мас.% (фракция С10-С(6 около 33 масД), относительно солей жирных кислот данные отсутствуют

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТВСЕСОЮЗНАЯПАтгнт^зО ]1ХгШ^{н:кАяБИБЛИОТЕКА | 0 |

|

SU351826A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТBDiCoicc;;;,.К*- n,\7EiiTi;Q -«•* т:::;;ичЕс:;,':1 f':;jA;::7z:;A | 0 |

|

SU172751A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-01-23—Публикация

1986-07-08—Подача