7 S Sn ИГ I I 1 I I I

СО Од

со

QD

O /i

ции поступают в цилиндрические отверстия 10 неподвижного диска 8, а оттуда - в зазор между последним и подвижным диском 2, где отходы измельчаются и удаляются наружу под действием центробежной силы через отверг- . стие 19 в- корпусе 18 с помощью лопастей 20. 1 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения штамповочных отходов электротехнической стали | 1986 |

|

SU1417918A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА БОБОВЫХ КУЛЬТУР В ЗАМОЧЕННОМ ВИДЕ | 2015 |

|

RU2614777C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ | 2002 |

|

RU2214331C1 |

| ИЗМЕЛЬЧИТЕЛЬ ПИЩЕВЫХ ОТХОДОВ | 2015 |

|

RU2606831C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕЛКОВОЙ СУСПЕНЗИИ | 2020 |

|

RU2751480C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ, АКТИВАЦИИ И ПОРИЗАЦИИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236939C2 |

| ИЗМЕЛЬЧИТЕЛЬ ПЛАСТМАССОВЫХ ОТХОДОВ | 2006 |

|

RU2324540C1 |

| ДЕЗИНТЕГРАТОР МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2438783C2 |

| ДИСМЕМБРАТОР | 1992 |

|

RU2018360C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА | 1997 |

|

RU2127153C1 |

Изобретение относится к конструкции устройства для измельчения и переработки металлических отходов. Цель изобретения - повьппение качества измельчения и увеличение производительности при измельчении штампованных отходов электротехнической стали. Дробящие и измельчающие органы выполнены в виде дисков 1 и 2, устянонлен- ных горизонтально на вертикальном ва- лу при этом диск 1 выполнен с секто- рообразными отверстиями, а диск 2-е секторообразными выемками на рабочгос плоскостях. Через профштированнг ш радиальные сквозные пазы загрузочного диска 11 под действием его вибрации отходы попадают в радиальные сквозные щели 9 неподвижного диска 7, ориентируясь и передвигаясь в зазор между диском 7 и подвижным диском 1, где они дробятся. Затем раздробленные отходы попадают в профилированные круглые отверстия 14 загрузочного диска 12, откуда под действием вибра«е (Л

Изобретение относится к электрома шиностроению, в частности к конструкции устройства для измельчения и переработки штамповочных отходов элект- ротехничес их сталей в готовые безотходные в производстве магнитопроводы и элементы магнитопроводов электротехнических изделий, преимущественно бытового назначения.

Целью изобретения является повышение качества измельчения и увеличение производительности при измельчении штампованных отходов электротехнической стали.

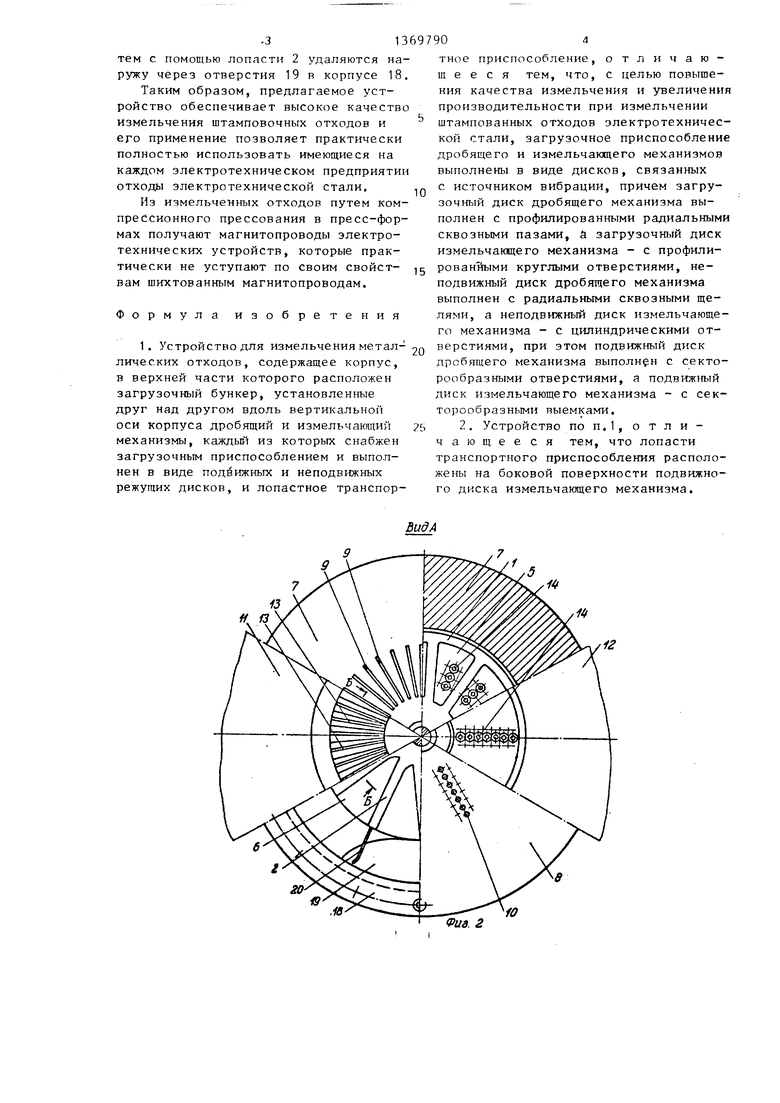

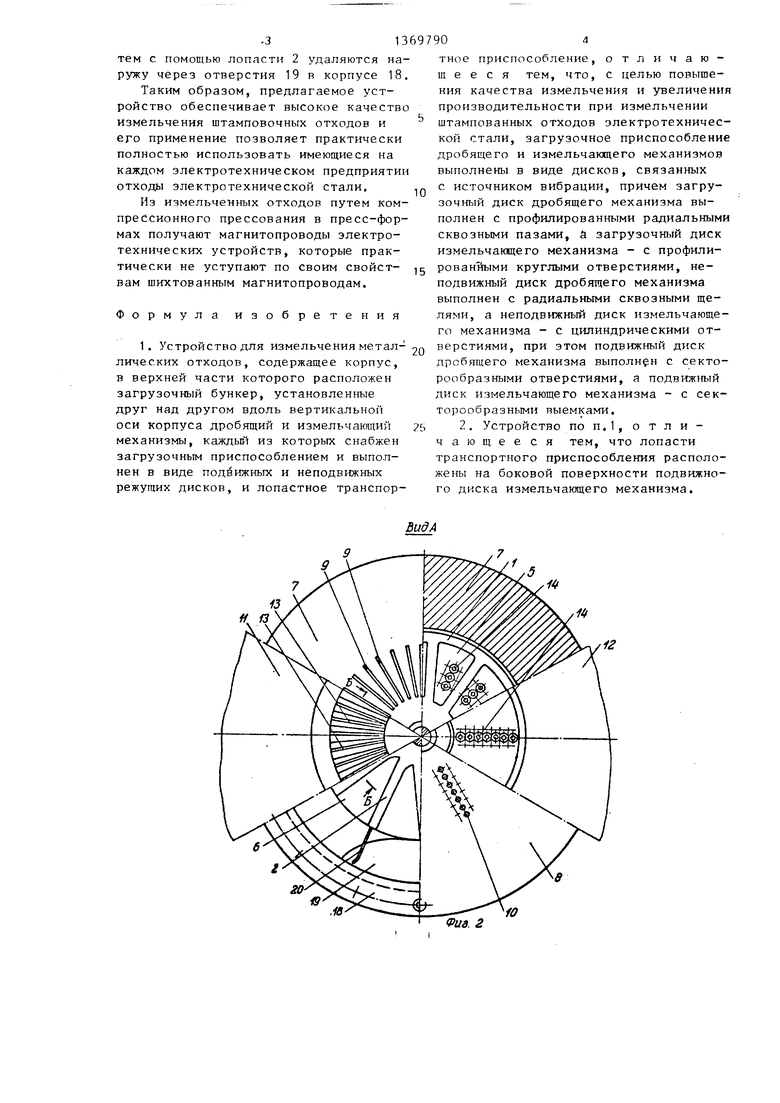

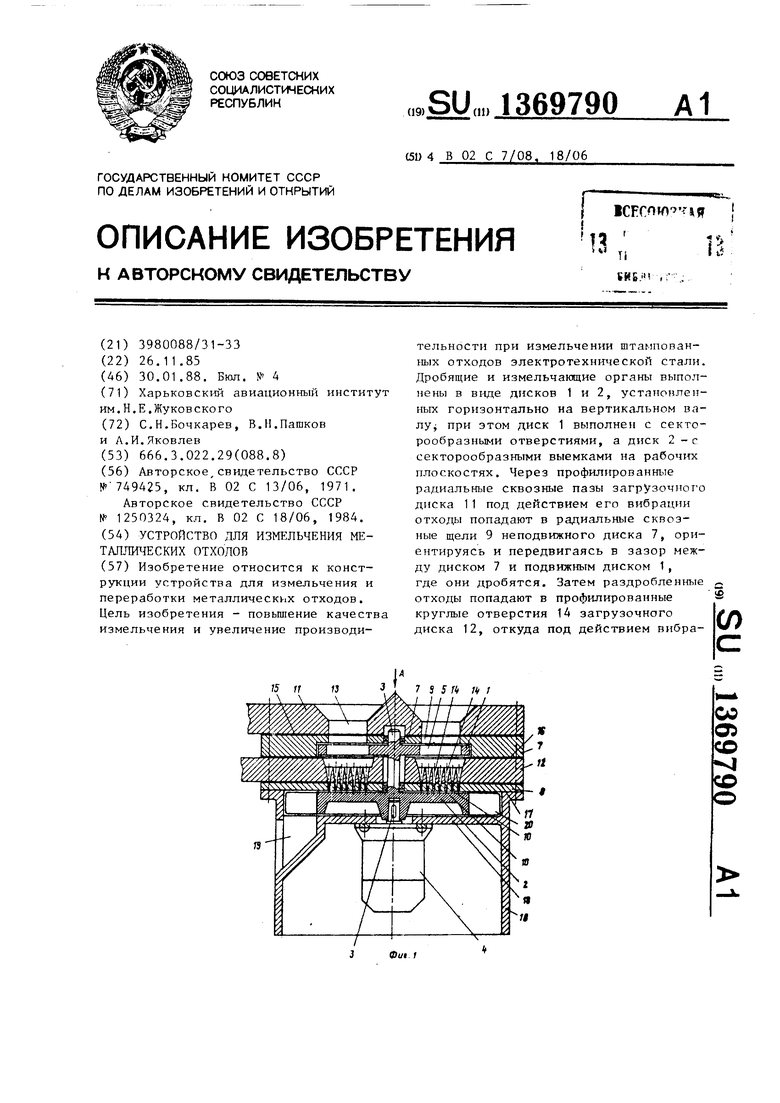

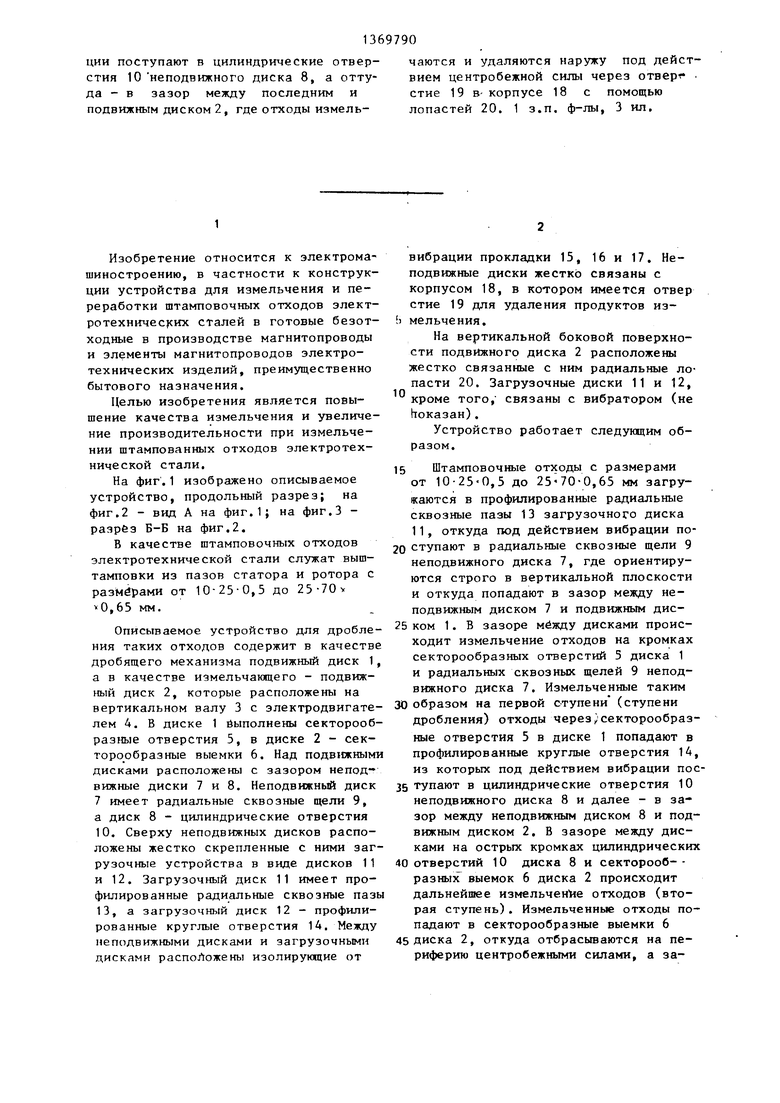

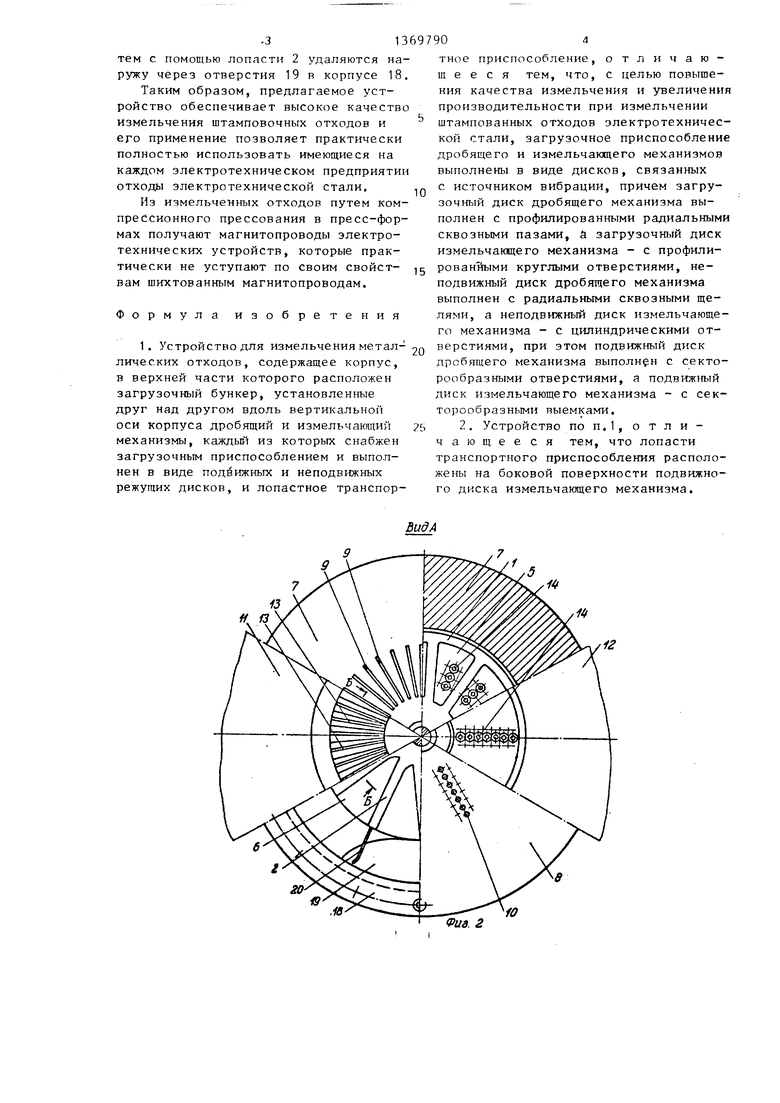

На фиг.1 изображено описываемое устройство, продольный разрез; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.2.

В качестве штамповочных отходов электротехнической стали служат выш- тамповки из пазов статора и ротора с размерами от 10-25-0,5 до 23-70v 0,65 мм.

Описываемое устройство для дробления таких отходов содержит в качестве дробящего механизма подвижный диск 1, а в качестве измельчающего - подвижный диск 2, которые расположены на вертикальном валу 3 с электродвигателем 4. В диске 1 выполнены секторооб- разные отверстия 5, в диске 2 - сек- торо образные выемки 6. Над подвижными дисками расположены с зазором неподвижные диски 7 и 8. Неподвижный диск 7 имеет радиальные сквозные щели 9, а диск 8 - цилиндрические отверстия 10. Сверху неподвижных дисков расположены жестко скрепленные с ними загрузочные устройства в виде дисков 11 и 12. Загрузочный диск 11 имеет профилированные радиальные сквозные пазы 13, а загрузочный диск 12 - профилированные круглые отверстия 14. Между неподвижными дисками и загрузочными дисками расположены изолирующие от

ибрации прокладки 15, 16 и 17. Неодвижные диски жестко связаны с корпусом 18, в котором имеется отвер стие 19 для удаления продуктов из- мельчения.

На вертикальной боковой поверхности подвижного диска 2 расположены естко связанные с ним радиальные лопасти 20. Загрузочные диски 11 и 12, кроме того, связаны с вибратором (не доказан).

Устройство работает следунщим образом.

Штамповочные отходы с размерами от 10-250,5 до 25«70-0,65 мм загружаются в профилированные радиальные сквозные пазы 13 загрузочного диска 11, откуда под действием вибрации поступают в радиальные сквозные щели 9 неподвижного диска 7, где ориентируются строго в вертикальной плоскости и откуда попадают в зазор между неподвижным диском 7 и подвижным диском 1. В зазоре между дисками происходит измельчение отходов на кромках секторообразных отверстий 5 диска 1 и радиальных сквозных щелей 9 неподвижного диска 7. Измельченные таким

образом на первой ступени (ступени дробления) отходы через (секторообраз- ные отверстия 5 в диске 1 попадают в профилированные круглые отверстия 14, из которых под действием вибрации поступают в цилиндрические отверстия 10 неподвижного диска 8 и далее - в зазор между неподвижным диском 8 и подвижным диском 2. В зазоре между дисками на острых кромках цилиндрических

отверстий 10 диска 8 и секторооб- разных выемок 6 диска 2 происходит дальнейшее измельчение отходов (вторая ступень). Измельченные отходы попадают в секторообразные выемки 6

диска 2, откуда отбрасываются на периферию центробежными силами, а за-3

тем с помощью лопасти 2 удаляются наружу через отверстия 19 в корпусе 18.

Таким образом, предлагаемое устройство обеспечивает высокое качество измельчения штамповочных отходов и его применение позволяет практически полностью использовать имеющиеся на каждом электротехническом предприятии отходы электротехнической стали.

Из измельченных отходов путем компрессионного прессования в пресс-формах получают магнитопроводы электротехнических устройств, которые практически не уступают по своим свойствам шихтованным магнитопроводам.

13

Формула изобретения

97904

тное приспособление, отличающееся тем, что, с целью повышения качества измельчения и увеличения производительности при измельчении штампованных отходов электротехнической стали, загрузочное приспособление дробящего и измельчающего механизмов выполнены в виде дисков, связанных с источником вибрации, причем загрузочный диск дробящего механизма выполнен с профилированными радиальными сквозными пазами, а загрузочный диск измельчающего механизма - с профили- рован% 1ми круглыми отверстиями, неподвижный диск дробящего механизма выполнен с радиальными сквозными ще10

15

лями, а неподвижный диск измельчающего механизма - с цилиндрическими отверстиями, при этом подвижный диск дробящего механизма выполнен с секто- рообразными отверстиями, а подвижный диск измельчающего механизма - с сек- торообразными выемками.

/«

/«

Л

0U3. 2

fO

13

к источнику SuSpam/u

2

К utmo4HUiaf ции

Фиг.З

| Авторское,свидетельство СССР № 749425, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измельчения металлической стружки | 1984 |

|

SU1250324A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-01-30—Публикация

1985-11-26—Подача