со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной очистки карьерных и подотвальных сточных вод | 2023 |

|

RU2811306C1 |

| Способ очистки сточных вод коксохимического производства и комплекс для реализации этого способа | 2023 |

|

RU2814341C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1995 |

|

RU2085518C1 |

| Способ переработки сточных вод | 1983 |

|

SU1225827A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОСАДКОВ СТОЧНЫХ ВОД | 1998 |

|

RU2142930C1 |

| СПОСОБ ОЧИСТКИ НАДСМОЛЬНЫХ ВОД | 1994 |

|

RU2057083C1 |

| Способ переработки минерализованных сточных вод, содержащих соединения аммония | 1986 |

|

SU1402581A1 |

| СПОСОБ ОСАЖДЕНИЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ПРОМЫШЛЕННЫХ РАСТВОРОВ И/ИЛИ СТОКОВ | 2015 |

|

RU2601333C1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОМИНЕРАЛИЗОВАННЫХ КИСЛЫХ СТОЧНЫХ ВОД ВОДОПОДГОТОВИТЕЛЬНОЙ УСТАНОВКИ ОТ СУЛЬФАТОВ | 2018 |

|

RU2691052C1 |

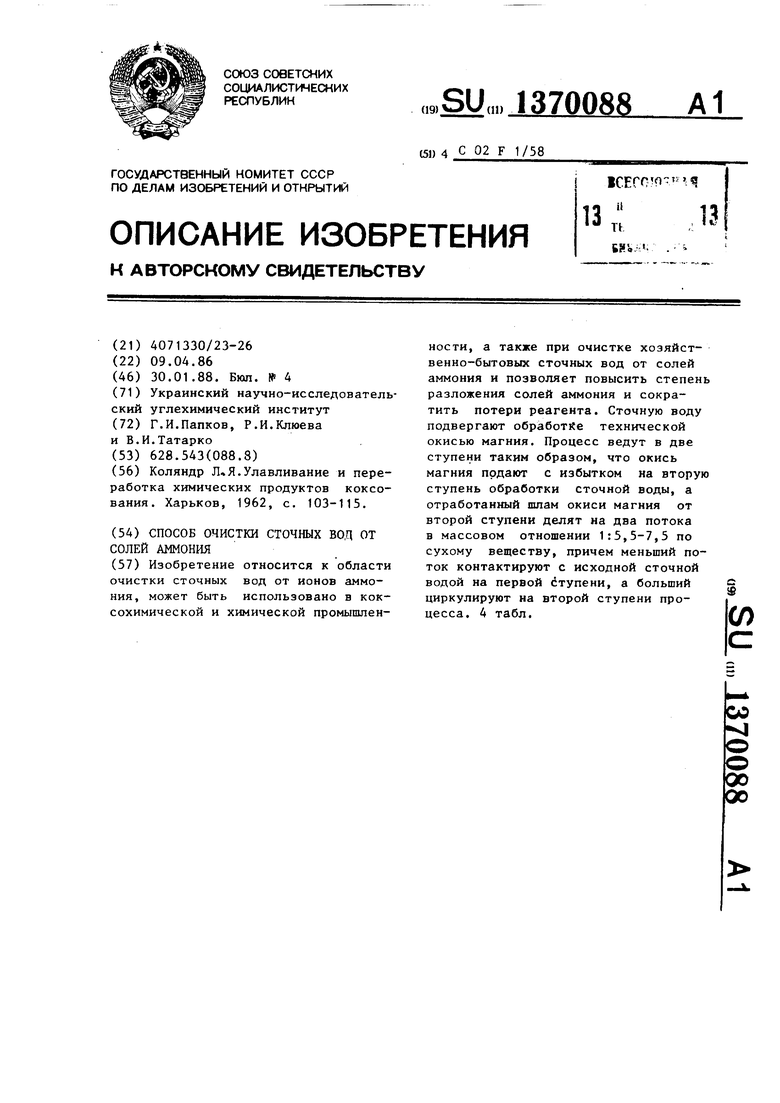

Изобретение относится к области очистки сточных вод от ионов аммония, может быть использовано в коксохимической и химической промышленности, а также при очистке хозяйственно-бытовых сточных вод от солей аммония и позволяет повысить степень разложения солей аммония и сократить потери реагента. Сточную воду подвергают обработке технической окисью магния. Процесс ведут в две ступени таким образом, что окись магния подают с избытком на вторую ступень обработки сточной воды, а отработанный шлам окиси магния от второй ступени делят на два потока в массовом отношении 1:5,5-7,5 по сухому веществу, причем меньший поток контактируют с исходной сточной водой на первой йтупени, а больший циркулируют на второй ступени процесса. 4 табл. с (Л

сх сх

Изобретение относится к очистке сточных вод от ионов аммония и может быть использовано в коксохимической и химической промышленности, а также при очистке хозяйственно- бытовых сточных вод от солей аммония

Цель изобретения - повышение степени разложения солей аммония и сокращение при этом потерь реагента.

Процесс очистки ведут в две ступени, в качестве реагента используют окись магния, которую подают на вторую ступень обработки сточных вод, а отработанный шлам окиси магния от второй ступени делят на два потока в массовом отношении по сухому веществу 1:5,3 - 7,5, причем меньший подают на первую ступень, а больший - циркулируют на второй ступени процесса, что позволяет обеспечить полное разложение солей аммония и достичь высокой степени использования реагента,снизив тем самым его потери.

Организация процесса в две ступени с разделением потока отработанного шлама в определенном отношении по сухому веществу позволяет наиболее полно использовать реагент и создать необходимый избыток его на второй ступени процесса.

Для осуществления способа исходную сточную воду при непрерывном перемешивании обрабатывают на первой ступени отработанным шламом окиси магния от второй ступени. В результате деления потока отработанного шлама окиси магния от второй ступени процесса на два в массовом отношении 1:5,5-7,5 на сухое вещесво, и передачи меньшего потока на первую ступень процесса, на этой ступени осуществляется обработка воды окисью магния в количестве, не достигшем примерно половины требуемого по стехиометрии для разложения содержащихся в воде связанных солей аммония. После первой ступени процесса отработанный шлам отстаивают, отделяют и вывcl5: ят из системы а также передают предварительно обработанную окисью магния воду на вторую ступень, где она контактируе с циркулирующим большим потоком отработанного шлама окиси магния и с добавляемой в систему для пополнени ее свежего реагента.

При этом, на второй ступени процесса создается примерно шестикратный избыток окиси магния по сравнению со стехиометрией, что и обеспечивает достаточно полное разложение связанных солей аммония при макси - мальном использовании реагента.

Пример. На установке непрерывного действия, состоящей из двух реакторов объемом по 5 л с пропеллерными мешалками и двух отстойников объемом по 10 л, проводят непрерывное разложение связанных солей аммония в надсмольной воде коксохимического производства.

Исходную надсмольную воду, содержащую в среднем 10 г/л иона ммония с колебаниями этой концентрации

+0,5 г/л непрерывно подают в реактор первой ступени в количестве 10 г/л, где ее обрабатывают при непрерывном перемешивании 84,5 г/ч на сухую массу отработанного шлама

от второй ступени процесса, содержащего 77,0% окиси магния. Обработанная вода с первой ступени самотеком поступает в отстой 1ик первой ступени и после отстоя ее передают

на вторую ступень процесса, где обрабатывают при перемешивании ,5 г/ч на сухую массу циркулирующим отработанным шламом окиси магния в смеси с добавляемой для пополнения

свежей технической окиси магния в количестве 159 г/ч.

Таким образом, поток шлама на второй ступени в этом случае разделен на два в соотношении 1:6,5 по массе на сухое вещество,, и обработка воды на второй ступени с учетом добавляемой свежей окиси магния производилась при 6,5-кратном избытке по сравнению со стехиометрией.

Остаточное содержание связанных солей аммония в сточной воде после второй ступени процесса сос тавляет 0,02А г/л, что соответствует 99,76% степени разложения.

В течение процесса обработки из отстойника первой ступени выводят 41,5 г/ч отработанного шлама, содержащего 55-77% невступившей в реакцию окиси магния. Таким образом,

степень использования реагента составляет 77-83,5%.

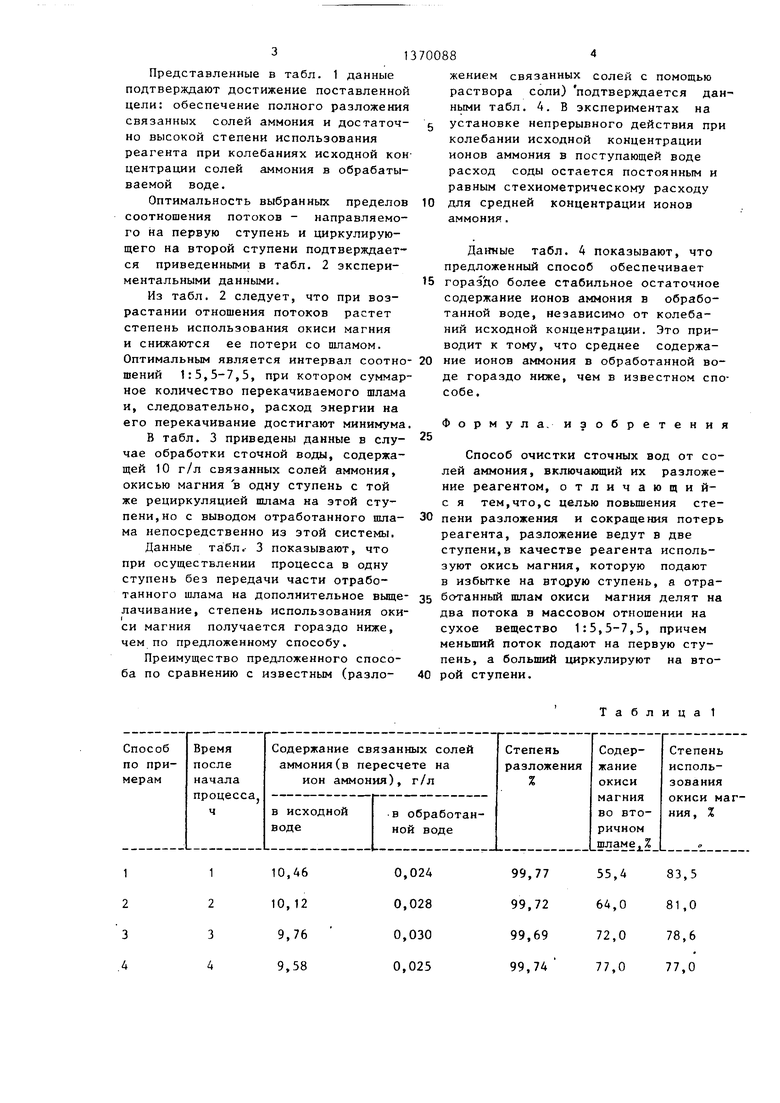

В табл. 1 приведены экспериментальные данные, полученные в течение 7-часовой работы установки.

31370088

в табл. 1 данные

ж н к и дл ам

подтверждают достижение поставленной цели: обеспечение полного разложения связанных солей аммония и достаточно высокой степени использования реагента при колебаниях исходной концентрации солей аммония в обрабатываемой воде.

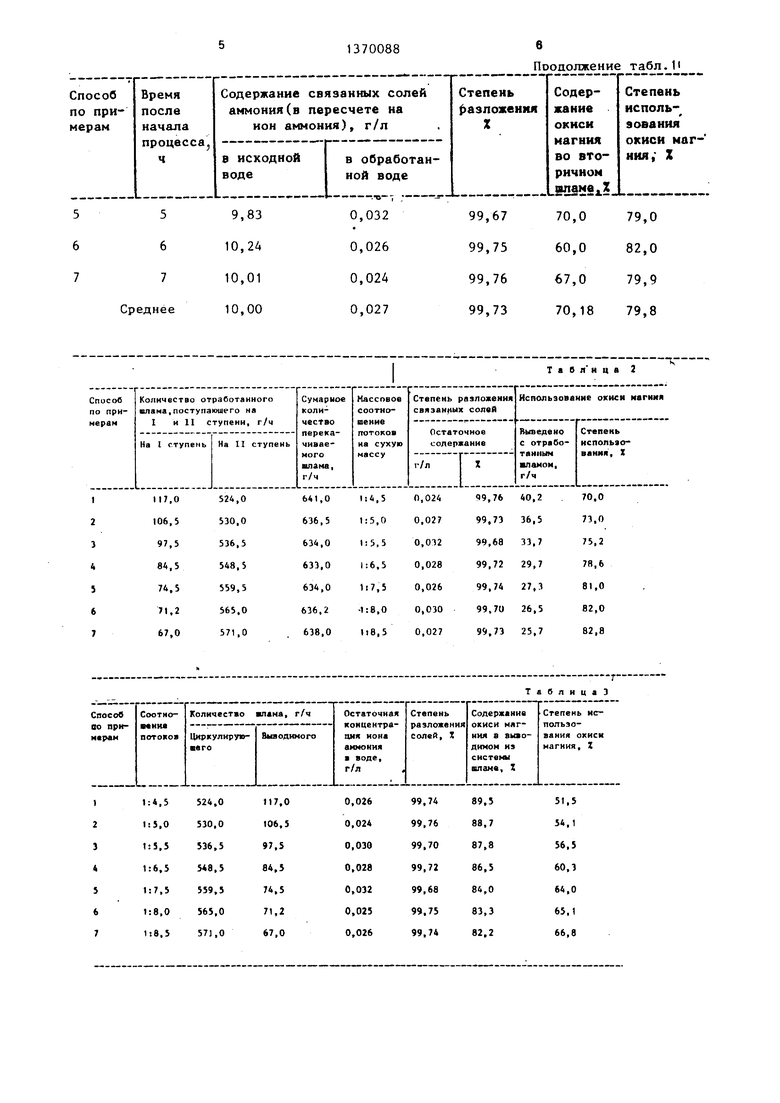

Оптимальность выбранных пределов соотношения потоков - направляемого на первую ступень и циркулирующего на второй ступени подтверждается приведенными в табл. 2 экспериментальными данными.

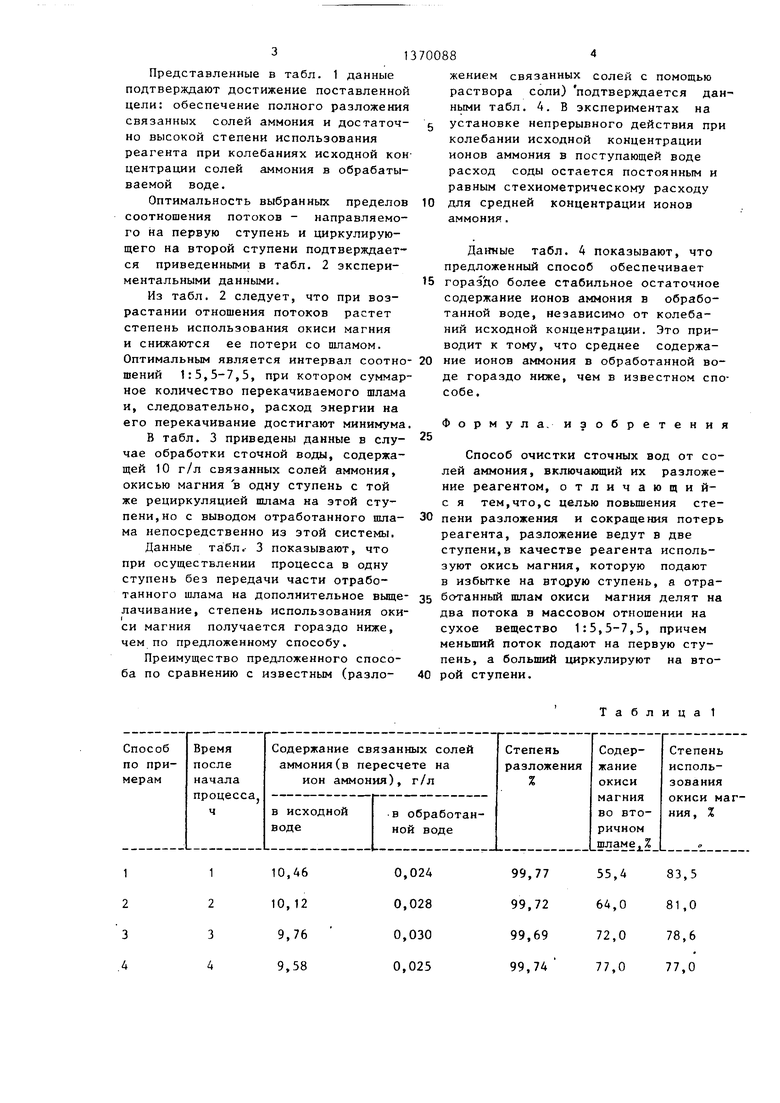

Из табл. 2 следует, что при возрастании отношения потоков растет степень использования окиси магния и снижаются ее потери со шламом. Оптимальным является интервал соотношений 1:5,5-7,5, при котором суммарное количество перекачиваемого шлама и, следовательно, расход энергии на его перекачивание достигают минимума.

В табл. 3 приведены данные в случае обработки сточной воды, содержащей 10 г/л связанных солей аммония, окисью магния в одну ступень с той же рециркуляцией шлама на этой ступени, но с выводом отработанного шлама непосредственно из этой системы.

Данные табл.- 3 показывают, что при осуществлении процесса в одну ступень без передачи части отработанного шлама на дополнительное вьш1е- лачивание, степень использования окиси магния получается гораздо ниже, чем по предложенному способу.

Преимущество предложенного способа по сравнению с известным (разло10,46

10,12

9,76

9,58

жением связанных солей с помощью раствора соли) подтверждается дан- нь1ми табл. 4. В экспериментах на установке непрерывного действия при колебании исходной концентрации ионов аммония в поступающей воде расход соды остается постоянным и равным стехиометрическому расходу для средней концентрации ионов аммония.

Данные табл. 4 показывают, что предложенный способ обеспечивает

гораздо более стабильное остаточное содержание ионов аммония в обработанной воде, независимо от колебаний исходной концентрации. Это приводит к тому, что среднее содержание ионов аммония в обработанной воде гораздо ниже, чем в известном способе.

25

Формула, изобретения

Способ очистки сточных вод от солей аммония, включающий их разложение реагентом, отличающий- с я тем,что,с целью повьш1ения степени разложения и сокращения потерь реагента, разложение ведут в две ступени,в качестве реагента используют окись магния, которую подают в избытке на вторую ступень, а отработанный шлам окиси магния делят на два потока в массовом отношении на сухое вещество 1:5,5-7,5, причем меньший поток подают на первую ступень, а больший циркулируют на второй ступени.

Таблица 1

0,024 0,028 0,030 0,025

ТаблицаЭ

Т блии«А

| Коляндр Л,Я.Улавливание и переработка химических продуктов коксования | |||

| Харьков, 1962, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1988-01-30—Публикация

1986-04-09—Подача