DO

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для натурных испытаний уплотнений подвижных соединений Л.В.Карсавина - В.И.Никитушкина | 1988 |

|

SU1580196A1 |

| Стабилометр | 1985 |

|

SU1269002A1 |

| Стенд для натурных испытаний уплотнений подвижных соединений Л.В.Карсавина - В.И.Никитушкина | 1989 |

|

SU1657994A1 |

| ПРИВОД РЕГУЛИРУЮЩЕГО КЛАПАНА | 2010 |

|

RU2443929C1 |

| Способ контроля работоспособности осветительного элемента транспортного средства | 1989 |

|

SU1679228A1 |

| Стенд для испытаний трубопроводной арматуры, ее элементов и фитингов на прочность, плотность и герметичность затвора | 2018 |

|

RU2670675C9 |

| СПОСОБ УПЛОТНЕНИЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278766C2 |

| Поршень двигателя внутреннего сгорания | 1990 |

|

SU1792496A3 |

| Устройство для испытания изделий на усталость | 1989 |

|

SU1714435A1 |

| Нагрузочное устройство забойныхдВигАТЕлЕй | 1978 |

|

SU802493A1 |

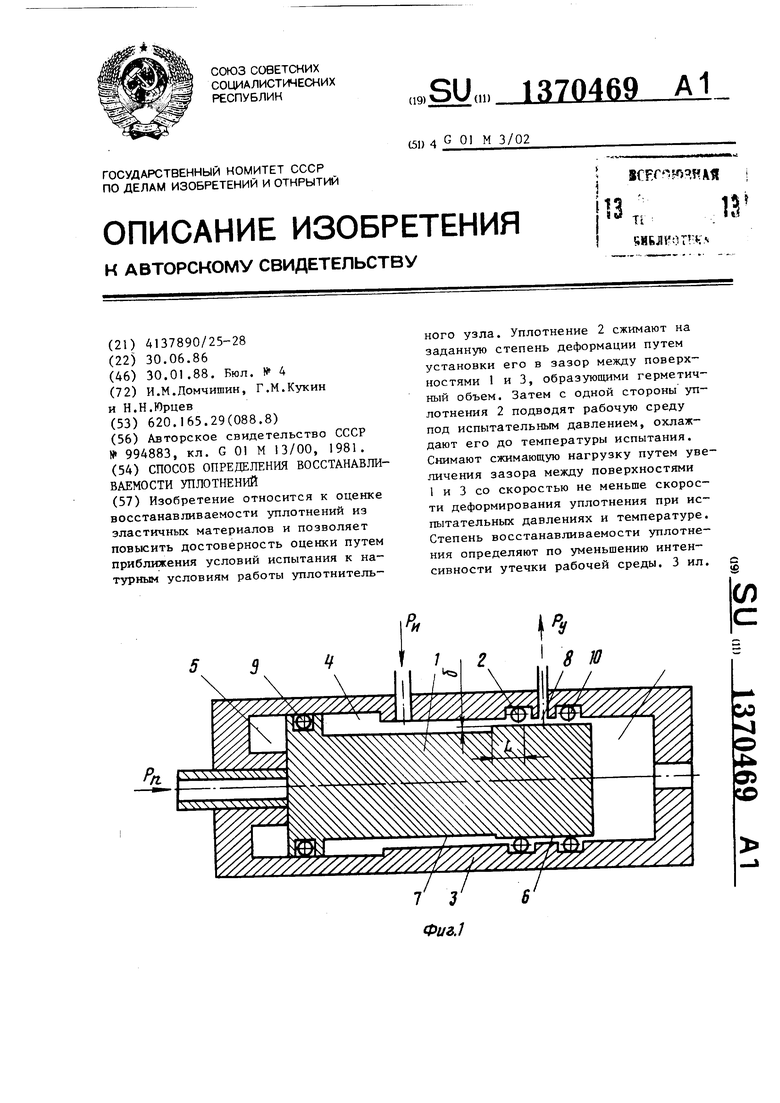

Изобретение относится к оценке восстанавливаемости уплотнений из эластичных материалов и позволяет повысить достоверность оценки путем приближения условий испытания к натурным условиям работы уплотнитехгь- кого узла. Уплотнение 2 сжимают на заданную степень деформации путем установки его в зазор между поверхностями 1 и 3, образующими герметичный объем. Затем с одной стороны уплотнения 2 подводят рабочую среду под испытательным давлением, охлаждают его до температуры испытания. Снимают сжимающую нагрузку путем увеличения зазора между поверхностями 1 и 3 со скоростью не меньше скорости деформирования уплотнения при испытательных давлениях и температуре. Степень восстанавливаемости уплотнения определяют по уменьшению интенсивности утечки рабочей среды. 3 ил. (С

Фиг.1

Изобретение относится к испытательной технике, а именно к оценке восстанавливаемости уплотнений из эластичных полимерных материалов.

Цель изобретения - повышение достоверности способа путем приближения условий испытаний к натурным условиям работы уплотнительного узла.

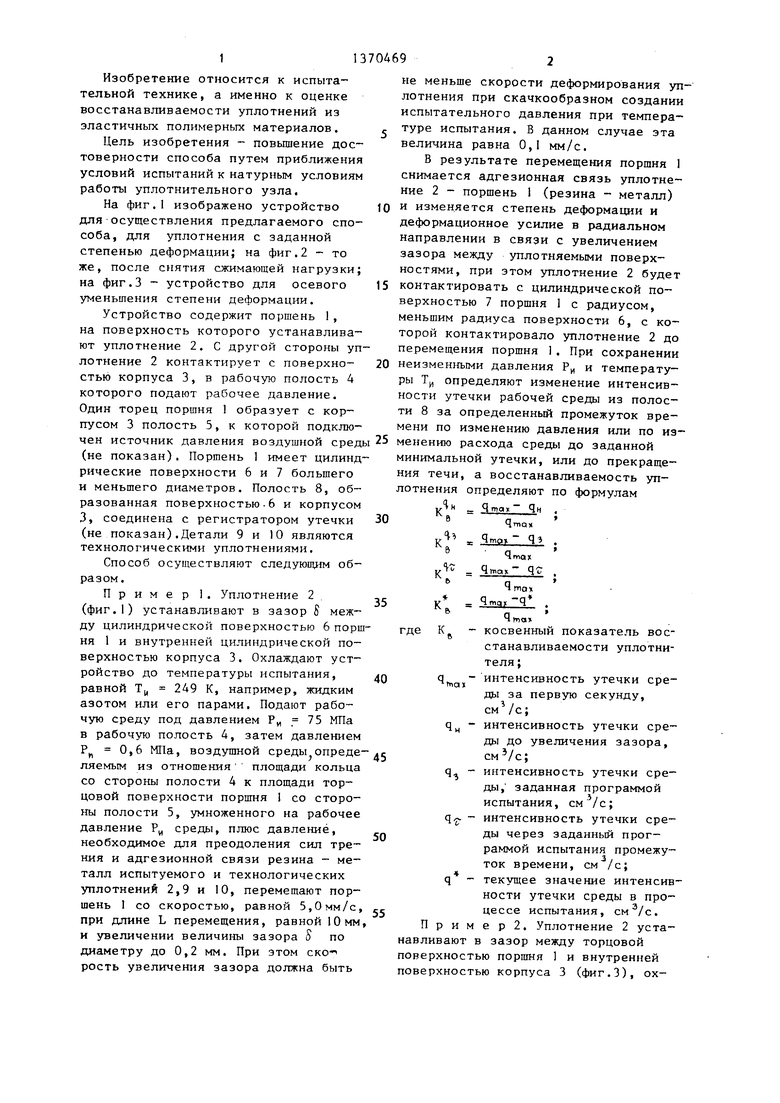

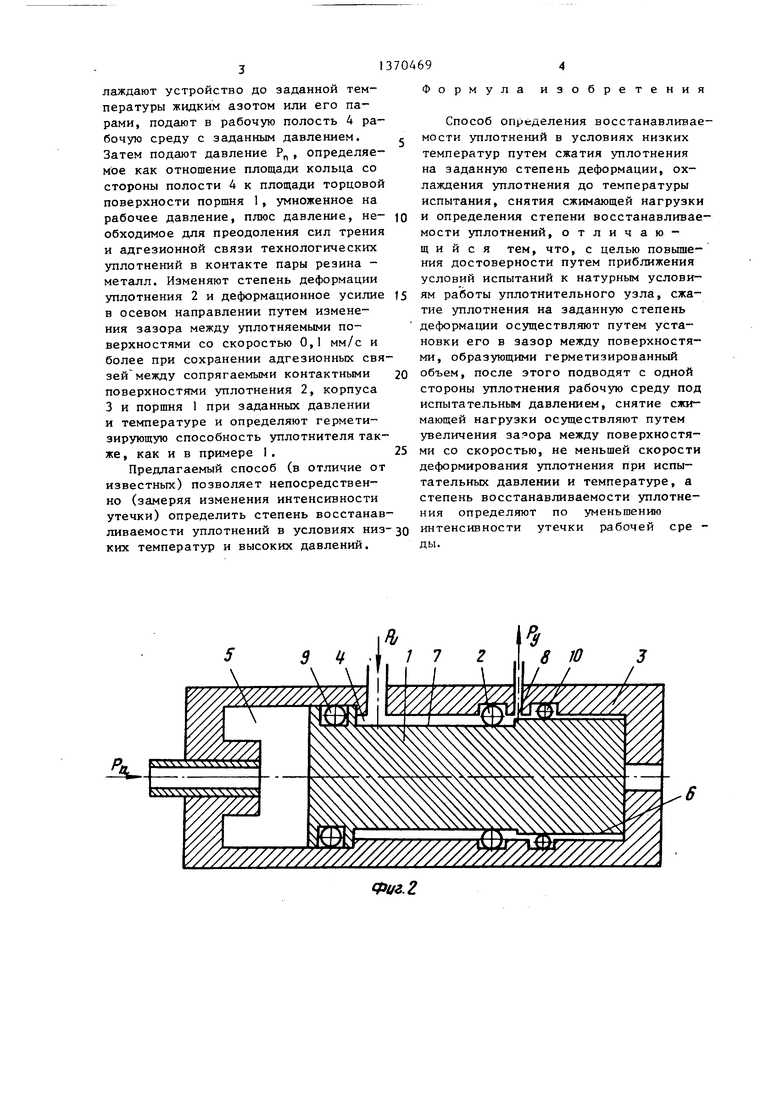

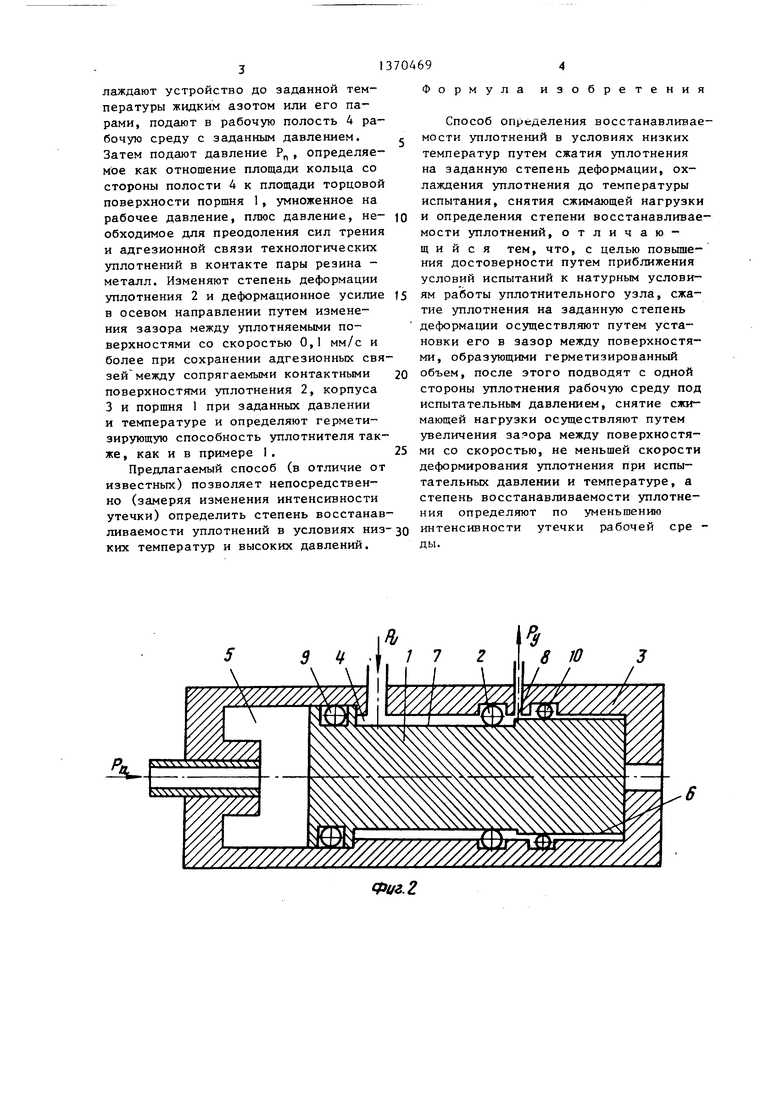

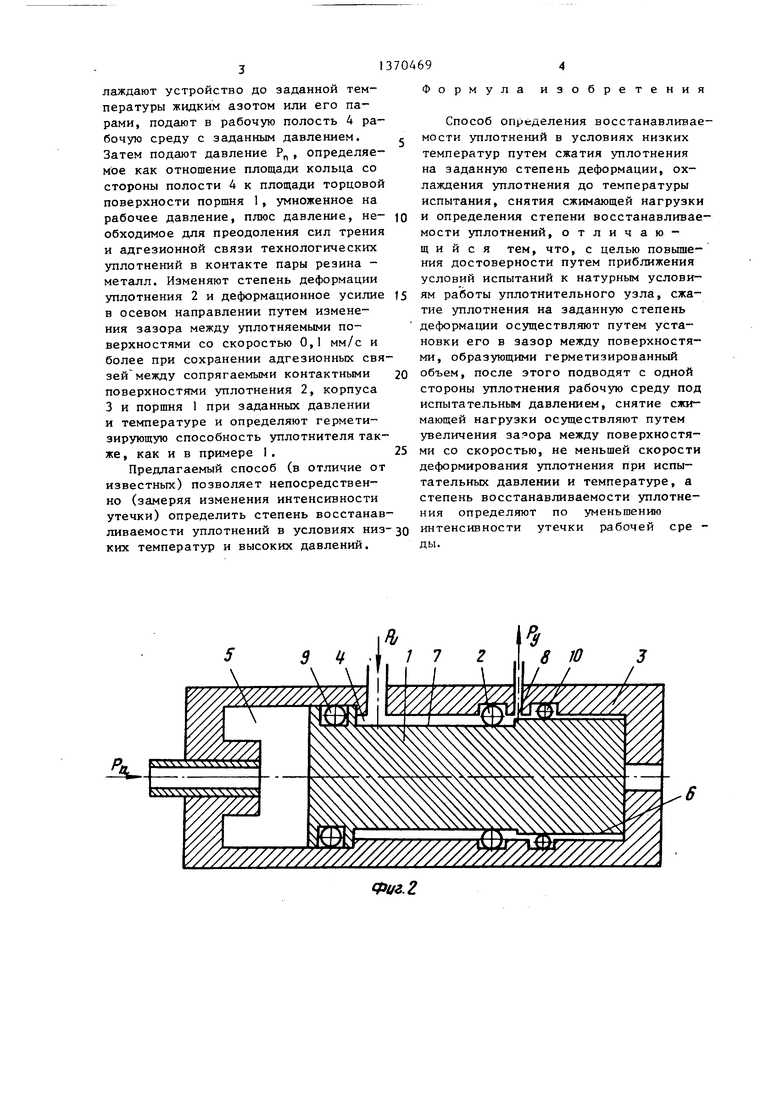

На фиг.1 изображено устройство для осуществления предлагаемого способа, для уплотнения с заданной степенью деформации; на фиг.2 - то же, после снятия сжимающей нагрузки; на фиг.З - устройство для осевого уменьшения степени деформации.

Устройство содержит поршень 1, на поверхность которого устанавливают уплотнение 2. С другой стороны уплотнение 2 контактирует с поверхно- стью корпуса 3, в рабочую полость 4 которого подают рабочее давление. Один торец поршня образует с корпусом 3 полость 5, к которой подключен источник давления воздушной сред (не показан). Поршень 1 имеет цилиндрические поверхности 6 и 7 большего и меньшего диаметров. Полость 8, образованная поверхностью6 и корпусом 3, соединена с регистратором утечки (не показан).Детали 9 и 10 являются технологическими уплотнениями.

Способ осуЕ1ествляют следуюЕдим образом.

Пример 1. Уплотнение 2 (фиг.1) устанавливают в зазор S между цилиндрической поверхностью 6 поршня 1 и внутренней цилиндрической поверхностью корпуса 3. Охлаждают устройство до температуры испытания, равной Т, 2А9 К, например, жидким азотом или его парами. Подают рабочую среду под давлением Р„ 75 МПа в рабочую полость 4, затем давлением Р 0,6 МПа, воздушной среды опреде ляемым из отношения площади кольца со стороны полости 4 к площади торцовой поверхности поршня 1 со стороны полости 5, умноженного на рабочее давление Р, среды, плюс давление, необходимое для преодоления сил трения и адгезионной связи резина - металл испытуемого и технологических уплотнений 2,9 и 10, перемешают поршень 1 со скоростью, равной 5,0 мм/с при длине L перемещения, равной 10мм и увеличении величины зазора S по диаметру до 0,2 мм. При зтом ско- рость увеличения зазора должна быть

не меньше скорости деформирования уплотнения при скачкообразном создании испытательного давления при температуре испытания. В данном случае эта величина равна 0,1 мм/с.

В результате перемещения поршня 1 снимается адгезионная связь уплотнение 2 - поршень 1 (резина - металл) и изменяется степень деформации и деформационное усилие в радиальном направлении в связи с увеличением зазора между уплотняемыми поверхностями, при этом уплотнение 2 будет контактировать с цилиндрической поверхностью 7 поршня 1 с радиусом, меньшим радиуса поверхности 6, с которой контактировало уплотнение 2 до перемещения поршня 1. При сохранении неизменными давления Р и температуры Tj, определяют изменение интенсивности утечки рабочей среды из полости 8 за определенный промежуток времени по изменению давления или по изменению расхода среды до заданной минимальной утечки, или до прекращения течи, а восстанавливаемость уплотнения определяют по формулам дн .

де К. - косвенный показатель восD

станавливаемости уплотнителя;

- интенсивность утечки среды за первую секунду,

q - интенсивность утечки среды до увеличения зазора, см /с;

q- - интенсивность утечки среды, заданная программой испытания, см /с; q - интенсивность утечки среды через заданный программой испытания промежуток времени, см /с; q - текущее значение интенсивности утечки среды в процессе испытания, . П р и м е р 2. Уплотнение 2 устаавливают в зазор между торцовой оверхностью поршня 1 и внутренней оверхностью корпуса 3 (фиг.З), ох31

лаждают устройство до заданной температуры жидким азотом или его парами, подают в рабочую полость 4 рабочую среду с заданным давлением. Затем подают давление Р„, определяемое как отношение площади кольца со стороны полости 4 к площади торцовой поверхности поршня 1, умноженное на рабочее давление, плюс давление, не- обходимое для преодоления сил трения и адгезионной связи технологических уплотнений в контакте пары резина - металл. Изменяют степень деформации уплотнения 2 и деформационное усилие в осевом направлении путем изменения зазора между уплотняемыми поверхностями со скоростью 0,1 мм/с и более при сохранении адгезионных связей между сопрягаемыми контактными поверхностями уплотнения 2, корпуса 3 и поршня 1 при заданных давлении и температуре и определяют герметизирующую способность уплотнителя также, как и в примере 1.

Предлагаемый способ (в отличие от известных) позволяет непосредственно (замеряя изменения интенсивности утечки) определить степень восстанавливаемости уплотнений в условиях низ ких температур и высоких давлений.

ю 15 2025

70А694

Формула изобретения

Способ определения восстанавливаемости уплотнений в условиях низких температур путем сжатия уплотнения на заданную степень деформации, охлаждения уплотнения до температуры испытания, снятия сжимающей нагрузки

и определения степени восстанавливаемости уплотнений, отличающийся тем, что, с целью повышения достоверности путем приближения условий испытаний к натурным условиям работы уплотнительного узла, сжатие уплотнения на заданную степень деформации осуществляют путем установки его в зазор между поверхностями, образующими герметизированный объем, после этого подводят с одной стороны уплотнения рабочую среду под испытательным давлением, снятие сжимающей нагрузки осуществляют путем увеличения заяора между поверхностями со скоростью, не меньшей скорости деформирования уплотнения при испытательных давлении и температуре, а степень восстанавливаемости уплотнения определяют по уменьшению интенсивности утечки рабочей ере ды.

Фиг.2

«

00

| Установка для сушки покрытий на трубах | 1981 |

|

SU994883A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-30—Публикация

1986-06-30—Подача