со vj

сл IND

113

Изобретение относится к исследованиям обработки материалов резанием, например сверлением, и может применяться при установлении оптималь ных условий работы и износа сверл.

Целью изобретения является повышение точности и достоверности определения относительного износа по главным задним поверхностям путем замены нормальных к режущим кромкам коорди- нат измерения параметров износа на цилиндрические, что в большей степени соответствует условиям работы сверла, так как учитывается влияние на износ вращательного и поступательного движения сверла в процессе работы, а также переменность скорости резания и смещение главных режущих кромок относительно оси сверла из-за наличия сердцевины, приводящей к косоугольному резанию.

На чертеже изображен вид рабочей части изношенного сверла со стороны задних поверхностей и его сечение соосным цилиндром для определения параметров износа.

Способ осуществляется следующим образом.

Задняя 1 и передняя 2 поверхности образуют главные режущие кромки 3 сверла, имеющего наружный диаметр d и диаметр сердцевины do. В процессе сверления каждая точка оси X режущей кромки 3 изнашивается, образуя нерав номерную площадку 4 износа по задней поверхности 2,

По известному способу износ в произвольной точке оси X характеризуют шириной износа о, в нормальном к режущей кромке 3 сечении.

По данному способу учитьтают отклонение вектора скорости резания V, (основного фактора износа) от направления измерения на величину угла v, и величину подачи сверла S. Для этого в качестве параметров площади 5 износа измеряют угол к дуги окружности радиуса R в сечении А-А сверл соосным цилиндром, проходящим через точку оси X на кромке 3, ограниченной началом X и концом 6 площадки износа, и по величине угла х определяют длину a этой дуги по формуле

а, R,-(, .

Далее с учетом влияния подачи S на динамические передний uJ, н зад12

нийо(, углы определяют площадь износа F« в указанном сечении по формуле

У -

ai-sin(о/.-ft)-COS ((,+ 0

де о( 03, 2cos(o(, + iJr)

задний угол в сечении радиуса Rj(, зависящий от формы заточки - плоской, винтовой, конической; угол наклона спиральной канавки сверла в цилиндрическом сечении радиуса R,, совпадающий с передним углом и определяемый по формуле

tgu3«

R

tgU9,

R - наружный радиус сверла, мм; О - угол наклона винтовой канавки на наружном диаметре сверла;

6х - угол наклона винтовой траектории точки X в металле при сверлении, определяемый по формуле

tg0x

25ГК,

подача сверла, мм/об.

ец, зная величину скорости Уд, время работы сверла Т и износа F, определяют велиосительного износа

ь F« h г- ,

J-

величина относительного износа,

площадь поперечного сечения изношенного слоя в выбранном цилиндрическом сечении, мм ; длина пути выбранной точки, лезвия сверла, м,

1 V.-Т,

где Vj - текущая скорость резания,

м/мин;

Т - время работы сверла, мин. Пример. Сверлили сплав ВЖ-102 сверлом с двухплоскостной заточкой диаметром ,8 мм по быстрорежущей стали Р18 с подачей ,08 мм/об на глубине 10 мм. Параметры заточки сверла: - двойной угол в плане;г(|, 17 - нормальный задний

137052

угол; 28 - 30° - нормальный задний угол на затылочной поверхности сверла.

Задние углы в сечениях радиуса Rx определялись по формуле

. , tgol;, R| - (,/2-cosV tgc.R,,sinV

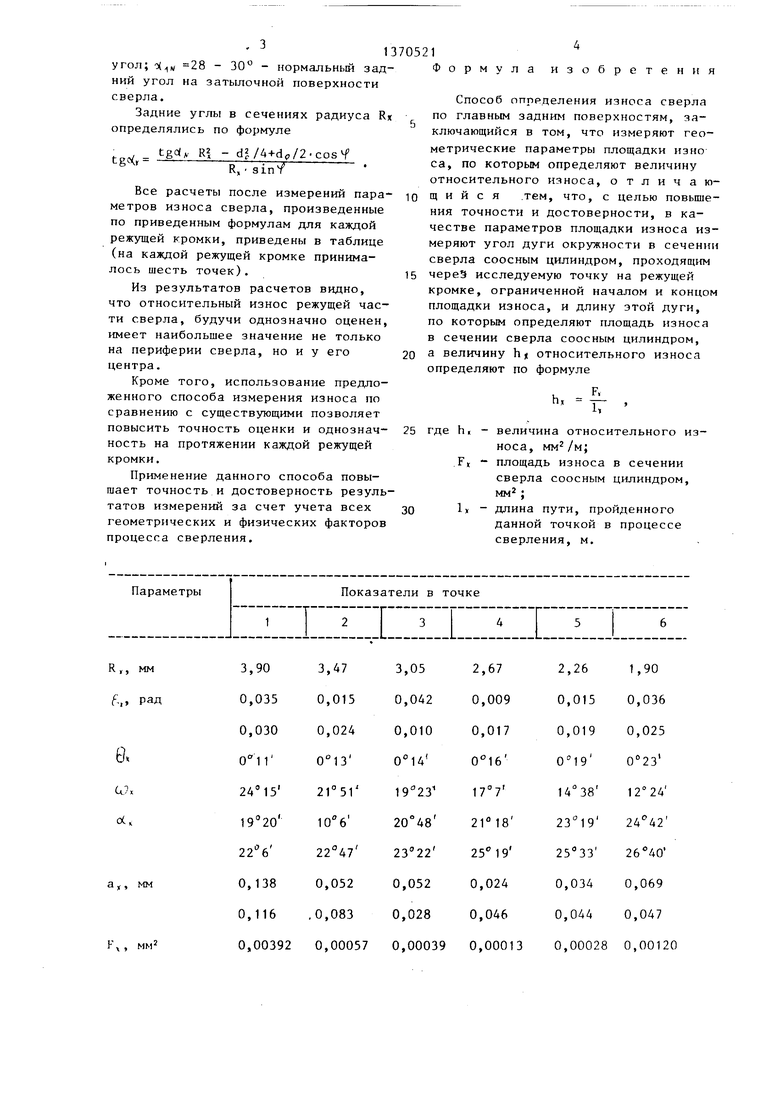

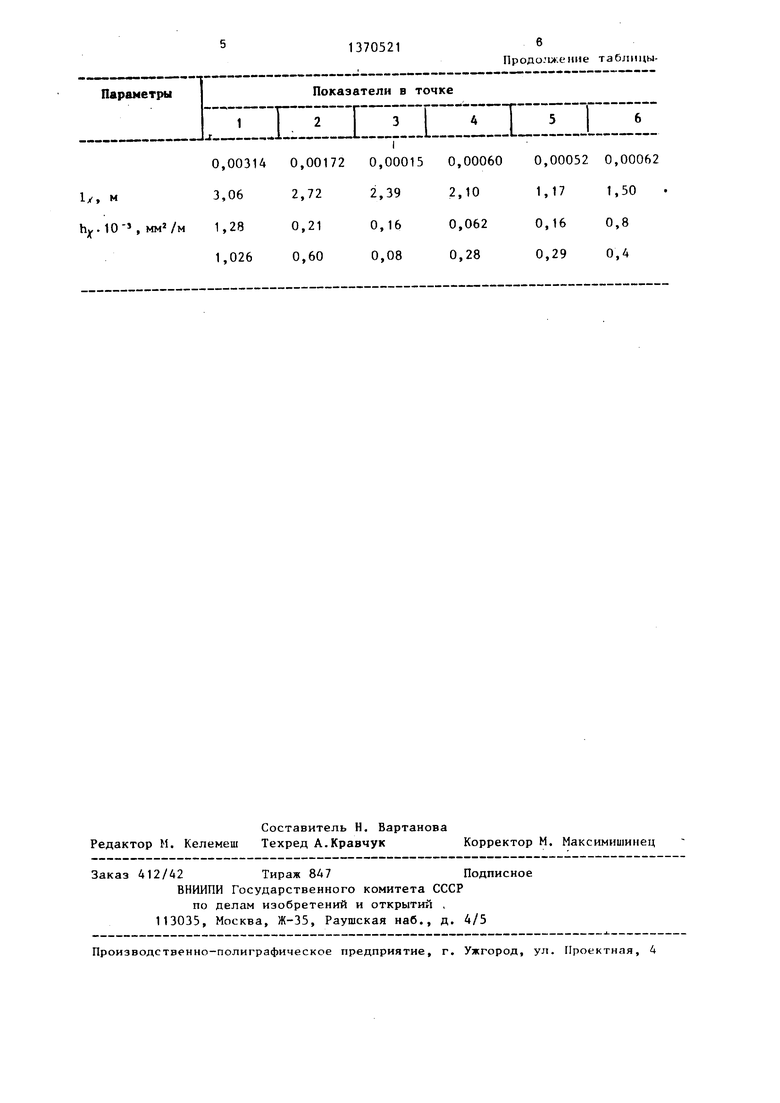

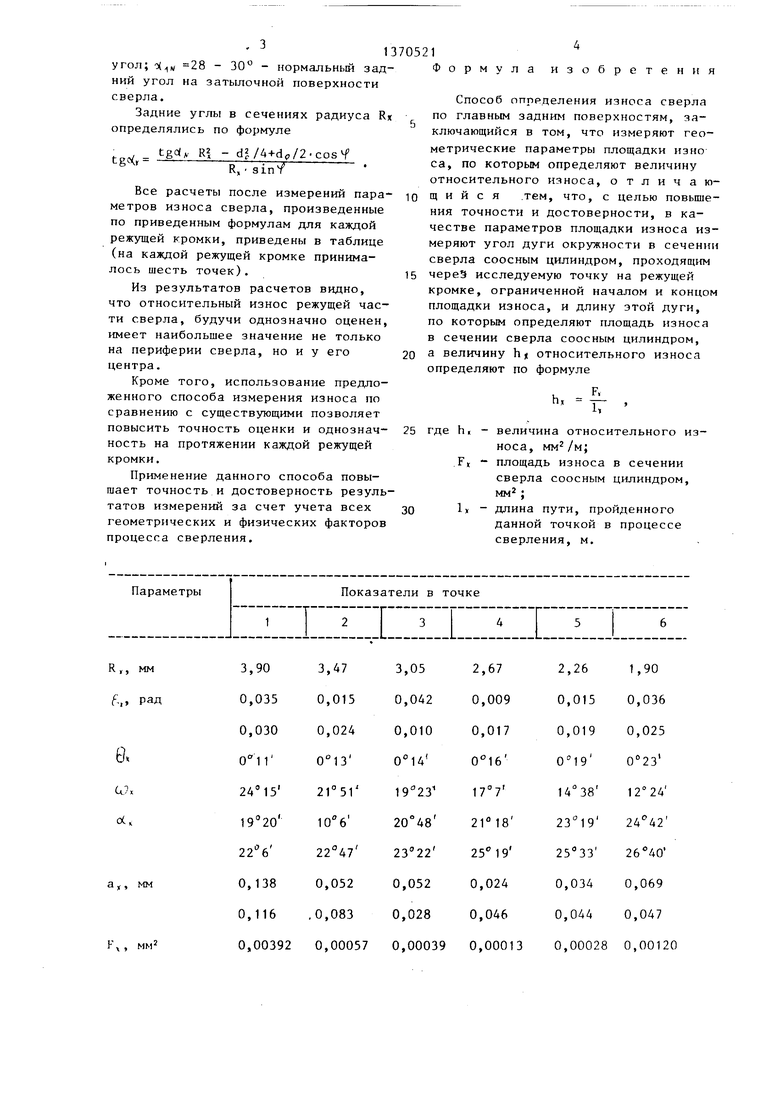

Все расчеты после измерений пара- метров износа сверла, произведенные по приведенным формулам для каждой режущей кромки, приведены в таблице (на каждой режущей кромке принималось шесть точек).

Из результатов расчетов видно, что относительный износ режущей части сверла, будучи однозначно оценен, имеет наибольшее значение не только на периферии сверла, но и у его центра.

Кроме того, использование предложенного способа измерения износа по сравнению с существующими позволяет повысить точность оценки и однознач- ность на протяжении каждой режущей кромки.

Применение данного способа повышает точность и достоверность результатов измерений за счет учета всех геометрических и физических факторов процесса сверления.

1

Формула изобретения

Способ определения износа сверла по главным задним поверхностям, заключающийся в том, что измеряют геометрические параметры площадки изно са, по которым определяют величину относительного износа, отличающийся .тем, что, с целью повышения точности и достоверности, в качестве параметров площадки износа измеряют угол дуги окружности в сечении сверла соосным цилиндром, проходящим через исследуемую точку на режущей кромке, ограниченной началом и концом площадки износа, и длину этой дуги, по которым определяют площадь износа в сечении сверла соосным цилиндром, а величину hц относительного износа определяют по формуле

р

hx Y ii

где h, - величина относительного износа, мм /м;

FK - площадь износа в сечении сверла соосным цилиндром, мм ;

1 - длина пути, пройденного данной точкой в процессе сверления, м.

0,003140,001720,000150,000600,000520,00062

1х, м3,062,722,392,101,171,50

hjf.lO-, 1,280,210,160,0620,160,8

1,0260,600,080,280,290,4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПИРАЛЬНОЕ СВЕРЛО С КРИВОЛИНЕЙНЫМИ РЕЖУЩИМИ КРОМКАМИ | 2012 |

|

RU2528593C2 |

| Способ сверления отверстий и режущий инструмент для его осуществления | 1991 |

|

SU1816247A3 |

| Способ заточки задних поверхностей сверл | 1988 |

|

SU1668109A1 |

| Сверло с подточкой поперечной режущей кромки | 1982 |

|

SU1065109A1 |

| Двухперовое сверло с осевым отверстием для внутреннего подвода СОЖ | 1987 |

|

SU1509195A1 |

| ВЕРШИНА СВЕРЛА ДЛЯ СВЕРЛИЛЬНОГО ИНСТРУМЕНТА | 2007 |

|

RU2452597C2 |

| Сверло спиральное двухперовое | 1983 |

|

SU1133044A1 |

| Устройство для измерения ЭДС резания при сверлении | 1989 |

|

SU1673281A1 |

| Спиральное сверло | 1989 |

|

SU1632646A1 |

| СБОРНОЕ КОЛЬЦЕВОЕ СВЕРЛО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ МНОГОГРАННЫХ РЕЖУЩИХ ПЛАСТИН И НЕПЕРЕТАЧИВАЕМЫЕ ПЛАСТИНЫ ДЛЯ ЕГО ОСНАЩЕНИЯ | 2014 |

|

RU2656190C2 |

Изобретение относится к исследованию процесса сверления и м.б. использовано при установлении оптимальных условий работы и износа сверл.Цель -поА-А вышение точности и достоверности. На главной режущей кромке 3 выбирают точку на оси X, относительный износ h, по задней поверхности 1 в которой необходимо определить. В этой точке измеряют угол дуги окружности радиуса RK в сечении А-А соосным цилиндром, ограниченной началом X и концом 6 площадки износа. Далее рассчитывают длину а этой дуги и с учетом геометрии заточки находят площадь износа F, в указанном сечении. Относительный износ h определяют путем деления площади износа F на длину пути 1 , пройденного точкой на кромке в процессе работы сверла. 1 ил., 1 табл. сл

| Бобров В.Ф | |||

| Основы теории резания металлов, М.: Машиностроение, 1975, с | |||

| Способ получения жидкой протравы для основных красителей | 1923 |

|

SU344A1 |

Авторы

Даты

1988-01-30—Публикация

1986-03-03—Подача