/ /

П

00

СП

./

гогбп

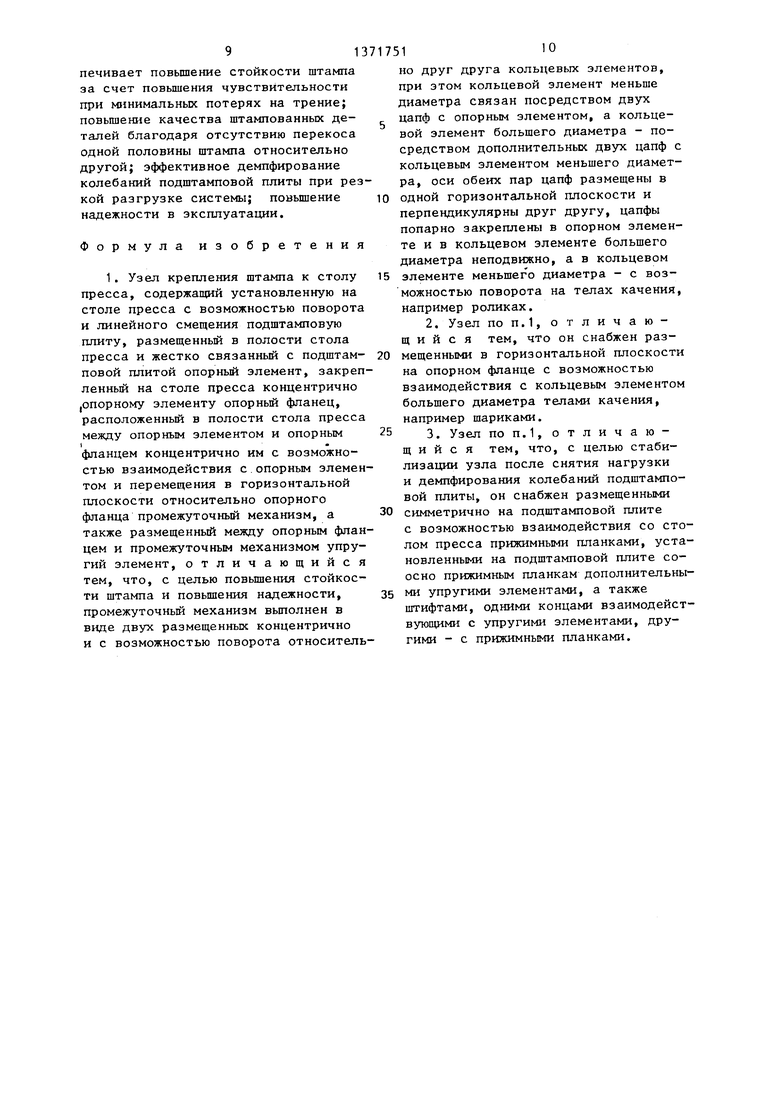

Изобретение относится к области кузнечно-прессового-оборудования, а именно к конструкц11ям узлов, предназначенных для крепления штампа к столу пресса.

Целью изобретения является повышение стойкости штампа и повьпиенне надежности.

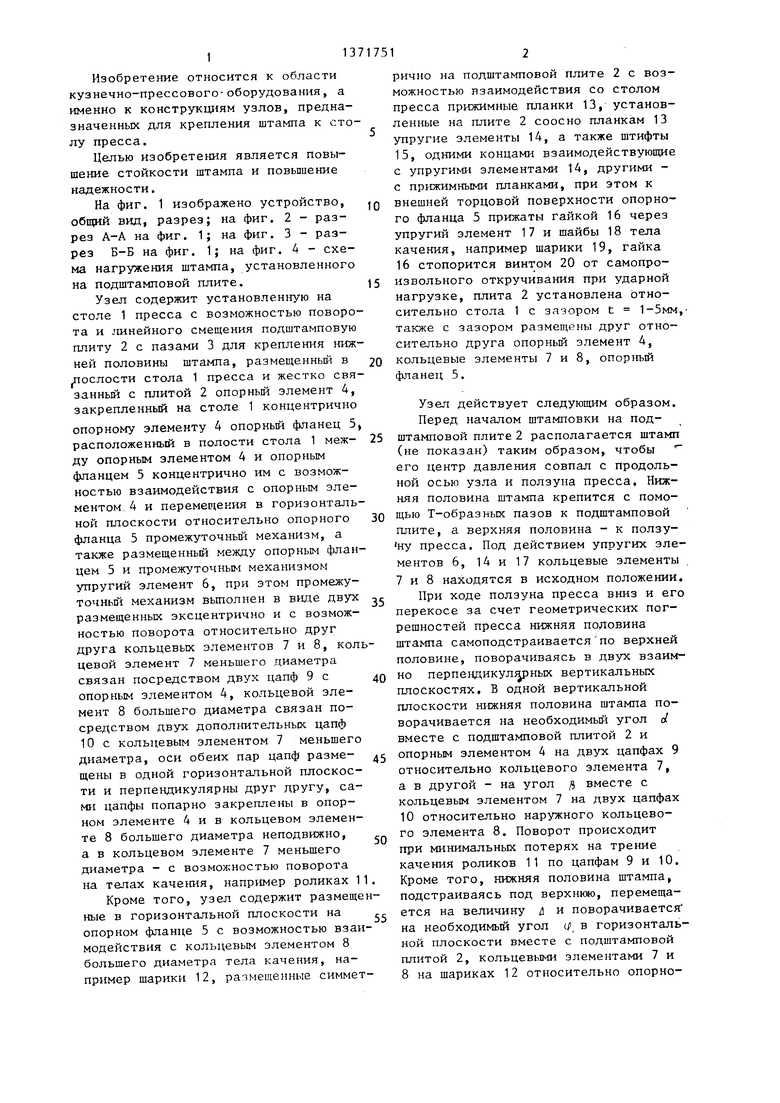

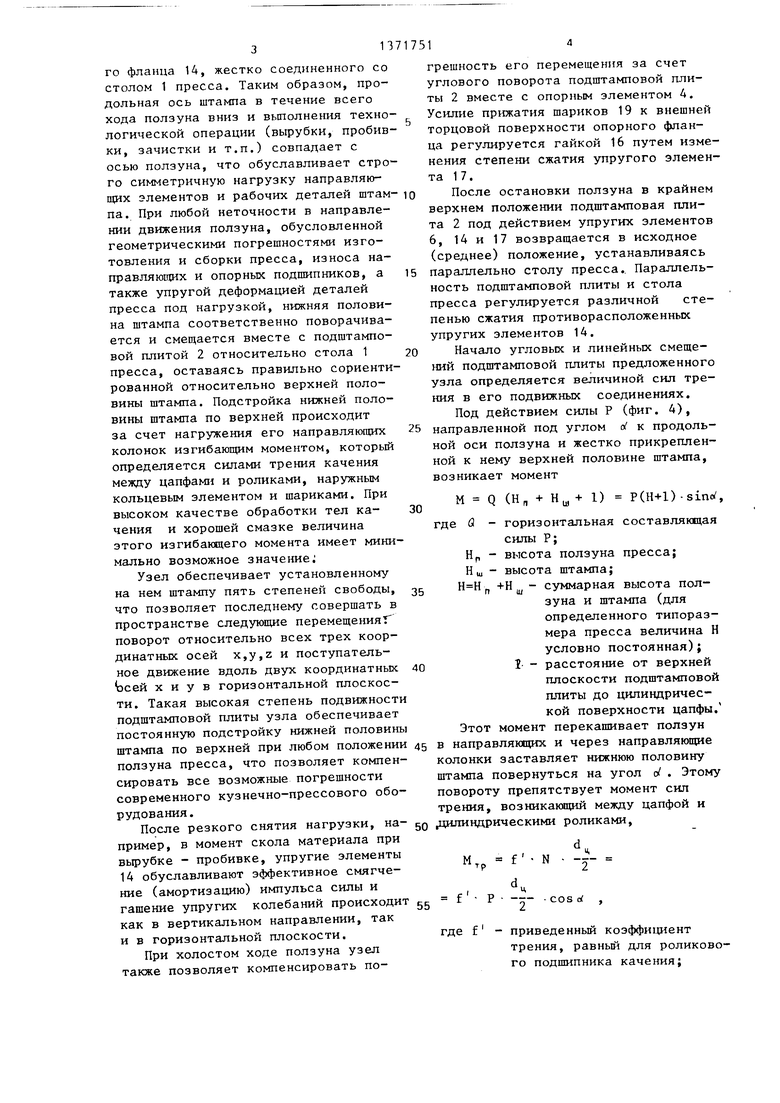

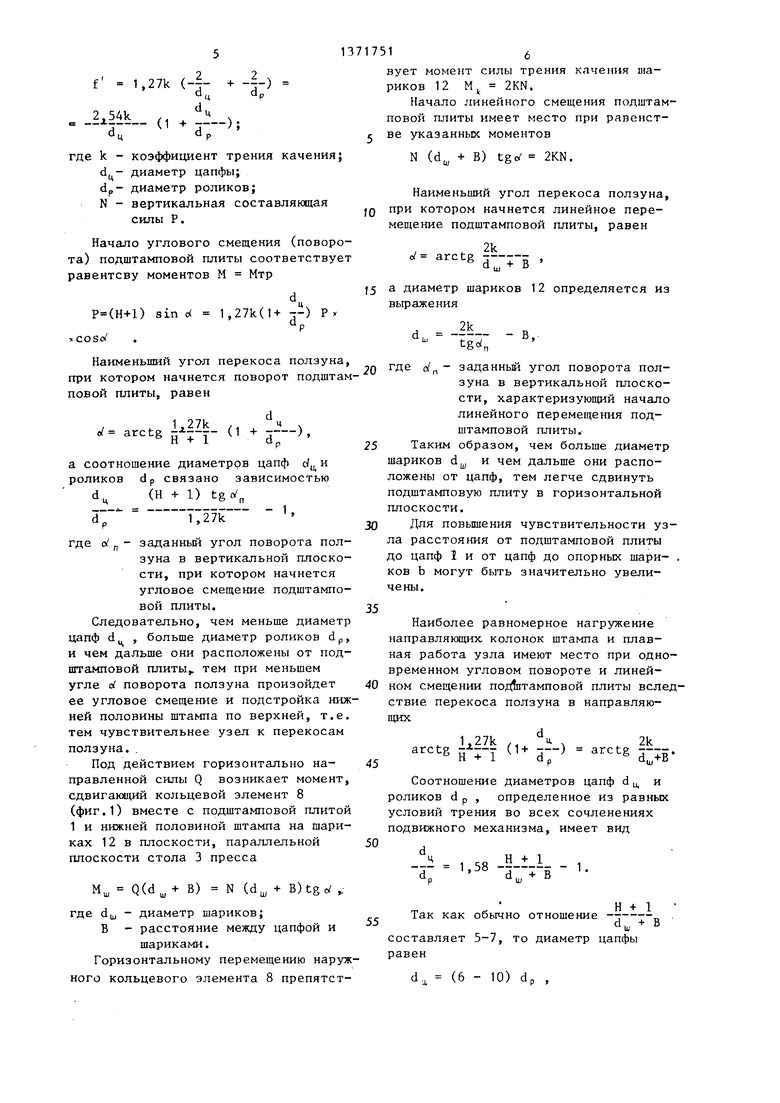

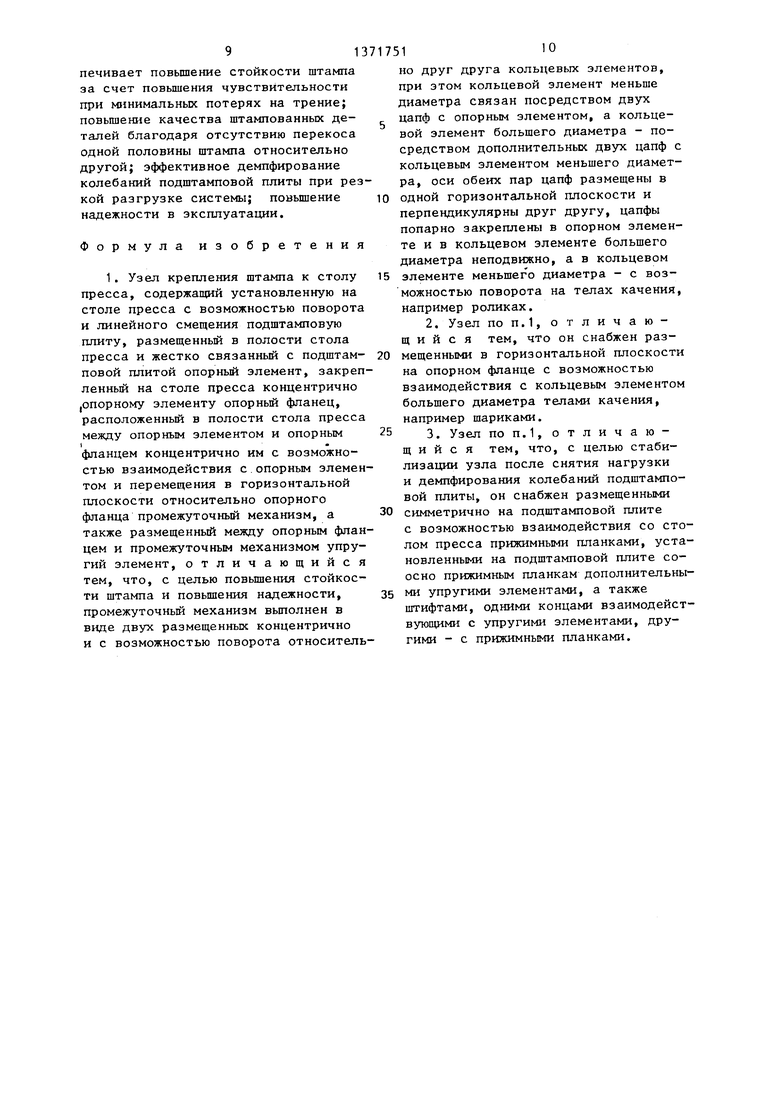

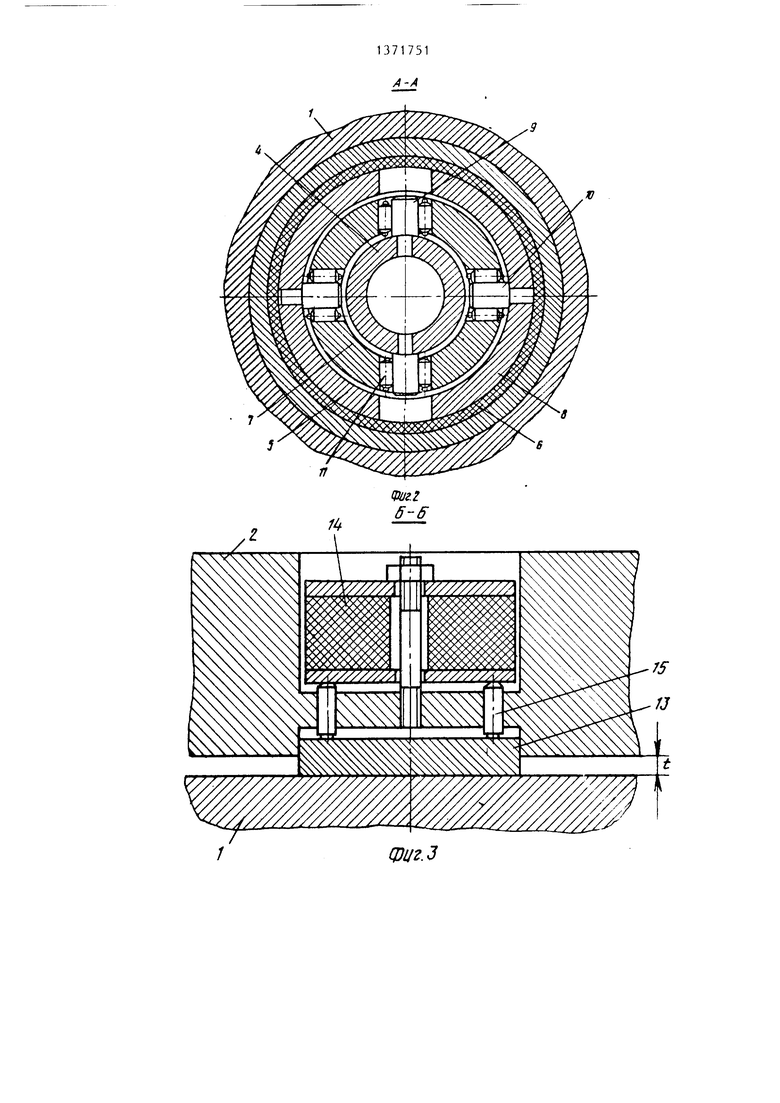

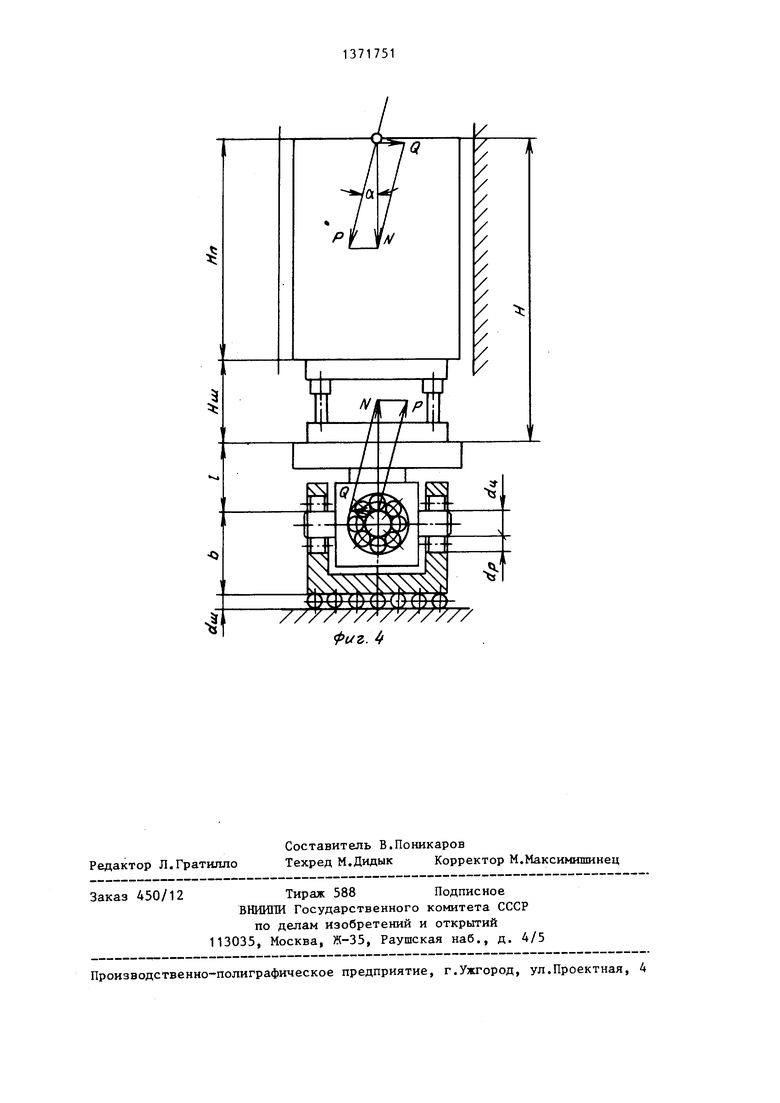

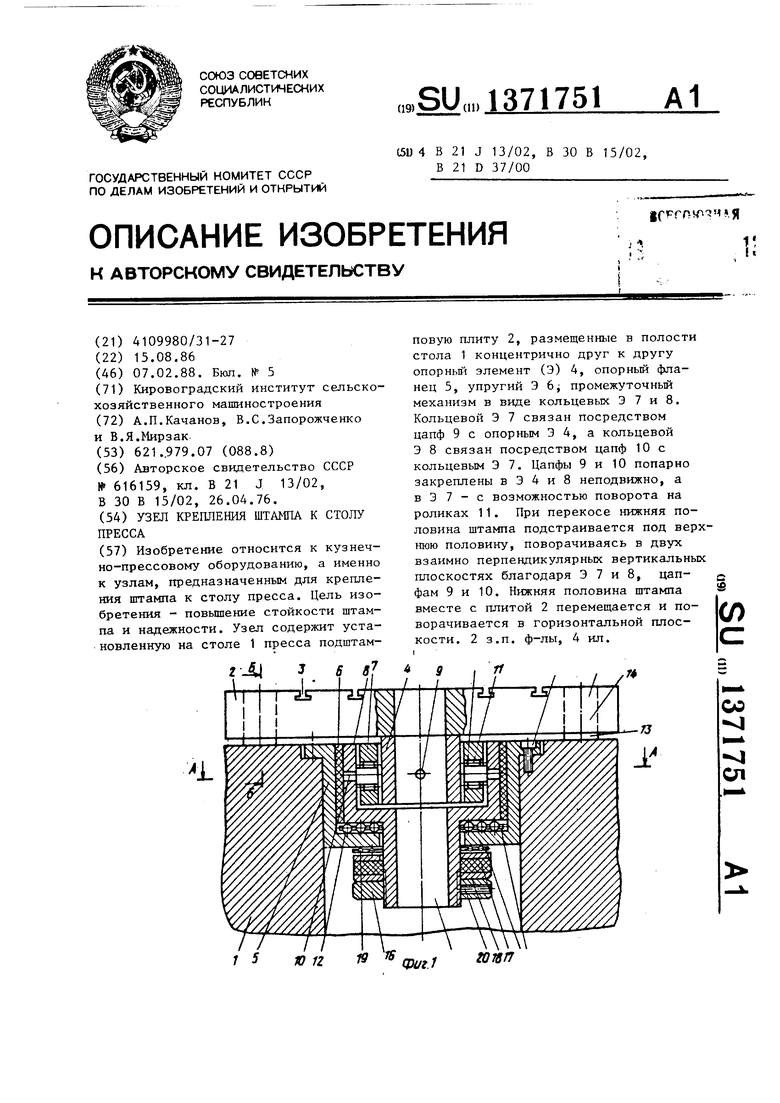

На фиг. 1 изображено устройство, общий вид, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - схема нагружения штампа, установленного на подштамповой плите.

Узел содержит установленную на столе 1 пресса с возможностью поворота и линейного смещения подштамповую плиту 2 с пазами 3 для крепления нижней половины штампа, размещенный в |Послости стола 1 пресса и жестко связанный с плитой 2 опорный элемент 4, закрепленный на столе 1 концентрично

опорному элементу 4 опорный фланец 5, расположенный в полости стола 1 меж- ду опорньм элементом 4 и опорным фланцем 5 концентрично им с возможностью взаимодействия с опорным элементом, 4 и пepeмeD eния в горизонтальной плоскости относительно опорного фланца 5 промежуточный механизм, а также размещенный между опорным фланцем 5 и промежуточным механизмом упругий элемент 6, при этом промежу- точньпЧ механизм вьтолнен в виде двух размещенных эксцентрично и с возможностью поворота относительно друг друга кольцевых элементов 7 и 8, кольцевой элемент 7 меньшего диаметра связан посредством двух цапф 9 с опорным элементом 4, кольцевой элемент 8 большего диаметра связан посредством двух дополнительных цапф 10 с кольцевым элементом 7 меньшего диаметра, оси обеих пар цапф размещены в одной горизонтальной плоскости и перпендикулярны друг другу, сами цапфы попарно закреплены в опорном элементе 4 и в кольцевом элементе 8 большего диаметра неподвижно, а в кольцевом элементе 7 меньшего диаметра - с возможностью поворота на телах качения, например роликах 11 Кроме того, узел содержит размещенные в горизонтальной плоскости на опорном фланце 5 с возможностью взаимодействия с кольцевым элементом 8 большего диаметра тела качения, например шарики 12, размещенные симмет

0

5

0

5 0 с

5

0

5

0

рично на подштамповой плите 2 с возможностью взаимодействия со столом пресса прижимные планки 13, установленные на плите 2 соосно планкам 13 упругие элементы 14, а также штифты 15, одними концами взаимодействующие с упругими элементами 14, другими - с прижимными планками, при этом к внешней торцовой поверхности опорного фланца 5 прижаты гайкой 16 через упругий элемент 17 и щайбы 18 тела качения, например шарики 19, гайка 16 стопорится винтом 20 от самопроизвольного откручивания при ударной нагрузке, плита 2 установлена относительно стола 1 с за-зором t 1-5мм,- таюке с зазором размеще гы друг относительно друга опорный элемент 4, кольцевые элементы 7 и 8, опорный фланец 5.

Узел действует следующим образом.

Перед началом штамповки на подштамповой плите 2 располагается штамп (не показан) таким образом, чтобы его центр давления совпал с продольной осью узла и ползуна пресса. Нижняя половина штампа крепится с помощью Т-образных пазов к подштамповой плите, а верхняя половина - к ползу- ну пресса. Под действием упругих элементов 6, 14 и 17 кольцевые элементы

7и 8 находятся в исходном положении.

При ходе ползуна пресса вниз и его перекосе за счет геометрических погрешностей пресса нижняя половина штампа самоподстраивается по верхней половине, поворачиваясь в двутс взаимно перпендикул ных вертикальных плоскостях. В одной вертикальной плоскости нижняя половина штампа поворачивается на необходимый угол с/ вместе с подщтамповой плитой 2 и опорным элементом 4 на двух цапфах 9 относительно кольцевого элемента 7, а в другой - на угол вместе с кольцевым элементом 7 на двух цапфах 10 относительно наружного кольцевого элемента 8. Поворот происходит при минимальных потерях на трение качения роликов 11 по цапфам 9 и 10. Кроме того, нижняя половина штампа, подстраиваясь под верхннмо, перемещается на величину л и поворачивается на необходимый угол ( в горизонтальной плоскости вместе с подштамповой плитой 2, кольцевыми элементами 7 и

8на шариках 12 относительно опорно31

го фланца 14, жестко соединенного со столом 1 пресса. Таким образом, продольная ось штампа в течение всего хода ползуна вниз и выполнения технологической операции (вырубки, пробивки, зачистки и т.п.) совпадает с осью ползуна, что обуславливает строго симметричную нагрузку направляющих элементов и рабочих деталей штам па. При любой неточности в направлении движения ползуна, обусловленной геометрическими погрешностями изготовления и сборки пресса, износа направляющих и опорных подшипников, а также упругой деформацией деталей пресса под нагрузкой, нижняя половина штампа соответственно поворачивается и смещается вместе с подштампо- вой плитой 2 относительно стола 1 пресса, оставаясь правильно сориентированной относительно верхней половины штампа. Подстройка нижней половины штампа по верхней происходит за счет нагружения его направляюш№с колонок изгибающим моментом, который определяется силами трения качения между цапфами и роликами, наружным кольцевым элементом и шариками. При высоком качестве обработки тел ка- чения и хорошей смазке величина этого изгибающего момента имеет минимально возможное значение;

Узел обеспечивает установленному на нем штампу пять степеней свободы, что позволяет последнему совершать в пространстве следующие перемещенияГ поворот относительно всех трех коор

динатных осей x,y,z и поступатель

ное движение вдоль двух координатных Ьсей X и у в горизонтальной плоскости. Такая высокая степень подвижности подштамповой плиты узла обеспечивает постоянную подстройку нижней половины штампа по верхней при любом положении ползуна пресса, что позволяет компенсировать все возможные погрешности современного кузнечно-прессового оборудования.

После резкого снятия нагрузки, например, в момент скола материала при

вырубке - пробивке, упругие элементы 14 обуславливают эффективное смягчение (амортизацию) импульса силы и гашение упругих колебаний происходит как в вертикальном направлении, так и в горизонтальной плоскости.

При холостом ходе ползуна узел также позволяет компенсировать погрешность его перемещения за счет углового поворота подштамповой плиты 2 вместе с опорным элементом 4. Усилие прижатия шариков 19 к внешней торцовой поверхности опорного фланца регулируется гайкой 16 путем изменения степени сжатия упругого элемента 17.

После остановки ползуна в крайнем верхнем положении подштамповая плита 2 под действием упругих элементов 6, 14 и 17 возвращается в исходное (среднее) положение, устанавливаясь параллельно столу пресса.. Параллельность подштамповой плиты и стола пресса регулируется различной степенью сжатия противорасположенных упругих элементов 14.

Начало угловых и линейных смещений подштамповой плиты предложенного узла определяется величиной сил трения в его подвижных соединениях.

Под действием силы Р (фиг. 4), направленной под углом d к продольной оси ползуна и жестко прикрепленной к нему верхней половине штампа, возникает момент

М д(Н„ + Нш+1) P(H+l)-sino где и - горизонтальная составлякщая

Н„ горизонтальная

силы Р;

высота ползуна пресса;

Н ц, - высота штампа;

и.в

суммарная высота ползуна и штампа (для определенного типоразмера пресса величина Н условно постоянная); 1 - расстояние от верхней плоскости подштамповой плиты до цилиндрической поверхности цапфы. Этот момент перекашивает ползун направляющих и через направляющие колонки заставляет нижнюю половину штампа повернуться на угол о/ . Этому повороту препятствует момент сил трения, возникающий между цапфой и цилиндрическими роликами,

а„

м

тр

f

d

N

f Р --- - cos d

где f - приведенньй коэффициент

трения, равный для роликового подшипника качения;

k - коэффициент трения качения; d(- диаметр цапфы; dp- диаметр роликов;

вертикальная составляющая

силы Р.

N Начало углового смещения (поворота) подштамповой плиты соответствует равентсву моментов М Мтр

Р(Н+1) sin о( 1,27k(1+ --) Рх

xCOSo/

Наименьший угол перекоса ползуна,

при котором начнется повой плиты, равен

поворот подштам

, 1,27k ... ч N

с/ arctg ----- (1 + ---),

а соотношение диаметров цапф роликов dp связано зависимостью (И + 1)

- 1,

С/цИ

1,27k

где

пзаданньи угол поворота ползуна в вертикальной плоскости, при котором начнется угловое смещение подштамповой плиты.

Следовательно, чем меньше диаметр цапф d , больше диаметр роликов dp, и чем дальше они расположены от подштамповой плиты,, тем при меньшем угле 0 поворота ползуна произойдет ее угловое смещение и подстройка нижней половины штампа по верхней, т.е. тем чувствительнее узел к перекосам ползуна. ,

Под действием горизонтально направленной силы Q возникает момент, сдвигакщий кольцевой элемент 8 (фиг.1) вместе с подштамповой плитой 1 и нижней половиной штампа на шариках 12 в плоскости, параллельной плоскости стола 3 пресса

М,

Q(d, + В) N (d + B)tg

вует момент силы трения качения шариков 12 М, 2KN.

Начало линейного смещения подштамповой плиты имеет место при равенстве указанных моментов

N (d + В) tg-x- 2KN.

Наименьший угол перекоса ползуна, при котором начнется линейное перемещение подштамповой плиты, равен

2k

0/ arctg

йц, + В

15

а диаметр вьфажения

шариков 12 определяется из

da.

2k

tic.

- в,

20

25

30

40

где с/„ 35

45

заданный угол поворота ползуна в вертикальной плоскости, характеризующий начало линейного перемещения подштамповой плиты.

Таким образом, чем больше диаметр шариков d и чем дальше они расположены от цапф, тем легче сдвинуть подштамповую плиту в горизонтальной плоскости.

Для повьш1ения чувствительности узла расстояния от подщтамповой плиты до цапф 1 и от цапф до опорных шари- . ков b могут быть значительно увеличены.

Наиболее равномерное нагружение направляющих, колонок штампа и плавная работа узла имеют место при одновременном угловом повороте и линейном смещении по птамповой плиты вследствие перекоса ползуна в направляющих

d

1 - у

arctg

(,. 5-, . „ctg Ц--.

Н + 1 Соотношение диаметров цапф d

и

роликов dp, определенное из равных условий трения во всех сочленениях подвижного механизма, имеет вид

т- 1.58

Н d

+ 1 ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для компенсации погрешностей кузнечно-прессового оборудования | 1989 |

|

SU1646896A1 |

| Компенсатор неравномерности нагружения штампа к прессу | 1989 |

|

SU1609710A1 |

| Узел для установки штампа | 1988 |

|

SU1542690A1 |

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Узел для установки штампа | 1987 |

|

SU1458057A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамподержатель вертикальной прессовой установки | 1989 |

|

SU1606350A1 |

| Компенсатор неравномерности нагружения штампов | 1990 |

|

SU1759654A1 |

| УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ И СМЕНЫ ШТАМПОВ | 1992 |

|

RU2048948C1 |

| Узел крепления штампа | 1983 |

|

SU1278073A1 |

Изобретение относится к кузнеч- но-прессовому оборудованию, а именно к узлам, предназначенным для крепления штампа к столу пресса. Цель изобретения - повышение стойкости штампа и надежности. Узел содержит установленную на столе 1 пресса подштамповую плиту 2, размещенные в полости стола 1 концентрично друг к другу опорньй элемент (Э) 4, опорный фланец 5, упругий Э 6i промежуточньй механизм в виде кольцевых Э 7 и 8. Кольцевой Э 7 связан посредством цапф 9 с опорным Э 4, а кольцевой Э 8 связан посредством цапф 10 с кольцевым Э 7. Цапфы 9 и 10 попарно закреплены в Э 4 и 8 неподвижно, а в Э 7 - с возможностью поворота на роликах 11. При перекосе нижняя половина штампа подстраивается под верхнюю половину, поворачиваясь в двух взаимно перпендикулярных вертикальных плоскостях благодаря Э 7 и 8, цапфам 9 и 10. Нижняя половина штампа вместе с плитой 2 перемещается и поворачивается в горизонтальной плоскости. 2 з.п. ф-лы, 4 ил. с (Л

где diu - диаметр шариков;

В - расстояние между цапфой и

шариками.

Горизонтальному перемещению наружного кольцевого элемента 8 препятст

Так как обычно отношение

Н

d

+ 1 ,

составляет 5-7, то диаметр цапфы равен

d,, (6 - 10) d, ,

а учитьшая, что диаметр шариков du, значительно меньше размера В, с достаточной точностью получает

-- - 1 1 , - 1,ЬЙ

d, + b

Определив диаметр цапфы из условия прочности

н л1 А J

0, 1 0,4Тб„

где / отношение длины цапфы

к ее диаметру; 15 ё„ - допустимые напряжения на изгиб;

R i --- - реакция одной из двух

опор, в которых закре-20 рде п, - количество шариков;

плена цапфа, и приравняв его к предьиущему выражению, находим диаметр роликов

А

Р ( 1 - о,

Контактные напряжения, возникающие в роликах, на которые опираются цапфы подвижного механизма, определяются по известной формуле Герца

25

0,8 - коэффициент, учитьта

неравномерность нагр шариков.

Диаметр шариков равен

u. 0.

292

. Считая, что диаметры шарик 30 роликов dp равны, и приравняв жения для их определения

. 0,418

Np-E

2(d + dp)

du.- dp

Np макс

6и ,

нагрузка на один ролик; 5 - R.

Np

п.

2,5

количество роликов установленных в одной опоре цапфы;

модуль упругости;

длина опорной части цапфы, равная длине ролика;,

ч

г

dul допускаемые контактные

напряжения.

Из равенства вьфажений, полученных из условия прочности роликов

+ dp

Л

dp 0,874 Р -Е

и кинематического условия одновременного поворота и линейного сдвига подштамповой плиты

1,58 В

определяется число роликов, установленных на одной цапфе

1,38

Р()Е

яЗ ГА, в

Контактные напряжения, возникающие в шариках,помещенных между наружным кольцевым элементом и опорным фланцем, находятся по известной формуле Герца:

А N,

Е

6„акс 0,388

d tu

где Ny - нагрузка на один шарик; Р

«ш

0,8

0,8 - коэффициент, учитьтающий

неравномерность нагружения шариков.

Диаметр шариков равен

u. 0.

292

. Считая, что диаметры шариков d и роликов dp равны, и приравняв выражения для их определения

0,292

Р Е

35

/ь-В

(Н + 1 - 0,63В) 6J.

получаем число шариков, обеспечивающее высокую чувствительность и доста- 40 точную прочность узла:

п 0,292

± 1 1 ОАбЗВ)

Л-виб 3

Число шариков и роликов на всех четырех цапфах связано следуюищм соотношением, определяющим условие равного трения во всех подвижных сочленениях предложенного узла:

d (Н + 1 - 0,63В) Е

Пш

Р

Пр 18,9 Р (Н + 1) В

,.,

где Пр 4п Р - количество роликов на

всех четьфех цапфах. По сравнению с известным техническим решением предлагаемьй узел обес91

печивает повьппение стойкости штампа за Счет повышения чувствительности при минимальных потерях на трение; повышение качества штампованных деталей благодаря отсутствию перекоса одной половины штампа относительно другой; эффективное демпфирование колебаний подштамповой плиты при ре

кой разгрузке системы; повьш1ение

надежности в эксплуатации.

Формула изобретения

между опорным элементом и опорным

t.

фланцем концентрично им с возможностью взаимодействия с.опорным элементом и перемещения в горизонтальной плоскости относительно опорного фланца промежуточньй механизм, а также размещенный между опорным фланцем и промежуточным механизмом упругий элемент, отличающийся тем, что, с целью повышения стойкости штампа и повышения надежности, промежуточньй механизм выполнен в виде двух размещенных концентрично и с возможностью поворота относитель10

но друг друга кольцевых элементов, при этом кольцевой элемент меньше диаметра связан посредством двух цапф с опорным элементом, а кольцевой элемент большего диаметра - посредством дополнительных двух цапф с кольцевым элементом меньшего диаметра, оси обеих пар цапф размещены в одной горизонтальной плоскости и перпендикулярны друг другу, цапфы попарно закреплены в опорном элементе и в кольцевом элементе большего диаметра неподвижно, а в кольцевом элементе меньшего диаметра - с возможностью поворота на телах качения, например роликах.

и демпфирования колебаний подштамповой плиты, он снабжен размещенными симметрично на подштамповой плите с возможностью взаимодействия со столом пресса прижимными планками, установленными на подштамповой плите со- осно прижимным планкам дополнительными упругими элементами, а также штифтами, одними концами взаимодействующими с упругими элементами, другими - с прижимными планками.

Ю

фцг.З

Фиг.

| Узел для установки штампа | 1976 |

|

SU616159A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-07—Публикация

1986-08-15—Подача