1

(21)4893434/27

(22)25.12.90

(46)07.09.92. Бюл. №33

(75) В.Я.Мирзак, В.С.Запорожченко и

А.П.Качанов

(56)Авторское свидетельство СССР № 1539079, кл. В 30 В 15/00, 1988.

(54) КОМПЕНСАТОР НЕРАВНОМЕРНОСТИ НАГРУЖЕНИЯ ШТАМПОВ

(57)Использование: компенсация погрешностей изготовления, износа и упругих деформацийкузнечно-прессовогооборудования. Сущность изобретения: компенсатор, устанавливаемый на столе пресса, содержит нижнюю плиту с центральной полостью, в которой смонтированы последовательно друг на друге опорная пластина, тела качения, сопряженные сферическими поверхностями подпятник и полый хвостовик, соединенный с верхней плитой, а также средство соединения верхней и нижней плит, несколько упругих элементов и средства фиксации верхней плиты относительно

нижней, в которой закреплены втулки с верхним коническим гнездом. Компенсатор имеет равное число указанных средств, попарно объединеных между собой в отдель - ные узлы, каждый из которых выполнен в виде полого цилиндра со сквозным отверстием и охватывающей его обоймы со сферическими эквидистантно размещенными торцами, направленными выпуклой частью вниз. В полости цилиндра установлены упругий элемент меньшей жесткости и подпружиненный винт, соединяющий его со сферической шайбой равного радиуса, направленной выпуклой частью вверх и находящейся в контакте с нижним коническим гнездом. Над обоймой расположен соосно первому второй упругий элемент большей жесткости. Сферический торец полого цилиндра смонтирован в контакте с конической поверхностью верхнего гнезда, а сферический торец обоймы расположен от данной поверхности на расстоянии, равном зазору в направляющих элементах пресса. 4 ил.

00

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Компенсатор неравномерности нагружения штампа вертикальной прессовой установки с кривошипно-шатунным исполнительным механизмом привода ползуна | 1988 |

|

SU1539079A1 |

| Штамп для холодной листовой штамповки | 1987 |

|

SU1489898A1 |

| Компенсатор неравномерности нагружения штампа к прессу | 1989 |

|

SU1609710A1 |

| Компенсатор неравномерности нагружения штампа | 1986 |

|

SU1428593A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Узел крепления штампа к ползуну пресса | 1982 |

|

SU1072957A2 |

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| Способ установки штампа на столе вертикального пресса с С-образной станиной | 1988 |

|

SU1590395A1 |

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано для компенсации погрешностей изготовления, износа и упругих деформаций кузнечно- прессового оборудования.

Известен компенсатор неравномерности нагружения штампов, содержащий нижнюю плиту с центральной полостью, в которой смонтированы последовательно друг на друге опорная пластина, тела качения, сопряженные сферическими поверхностями подпятник и полый хвостовик, соединенный с верхней плитой, а также

средство соединения верхней и нижней плит, несколько упругих элементов и средств фиксации верхней плиты относительно нижней, в которой закреплены втулки с верхним коническим гнездом.

Недостатками этого компенсатора являются низкая надежность в работе и сложность обслуживания средств фиксации, которые необходимо вручную вводить и выводить из конических гнезд в нижней плите.

Целью изобретения является повышение надежности и удобства обслуживания компенсатора.

VI ел о

ON СЛ

Для этого в известном компенсаторе неравномерности нагружения штампов к прессам, содержащем нижнюю плитус центральной полостью, в которой смонтированы последовательно друг на друге опорная пластина, тела качения, сопряженные сферическими поверхностями подпятник и полый хвостовик, соединенный с верхней плитой, а также средство соединения верхней и нижней плит, несколько упругих эле- ментов и средств фиксации верхней плиты относительно нижней, в которой закреплены втулки с верхним коническим гнездом, он снабжен дополнительными средствами соединения верхней и нижней плит, соот- ветствующими по ЧИСЛУ в сумме с имеющимися, числу средств фиксации верхней плиты относительного нижней, указанные разноименные средства объединены между собой попарно в общие узлы, каждый из которых выполнен в виде полого цилиндра со сквозным отверстием и охватывающей его обоймы со сферическими эквидистантно размещенными торцами, направленными выпуклой частью вниз, в полости цилиндра помещены упругий элемент меньшей жесткости и подпружиненный винт, соединяющий его со сферической шайбой равного радиуса, направленной выпуклой частью вверх и установленной с возможностью контакта с нижним коническим гнездом, выполненным во втулке напротив верхнего конического гнезда, над обоймой соосно первому упругому элементу установлен второй упругий элемент большей жесткости, причем сферический торец полого цилиндра расположен в контакте с конической поверхностью верхнего гнезда, асферический торец обоймы размещен от данной поверхности на расстоянии, равном зазору в на- правляющих элементах пресса,

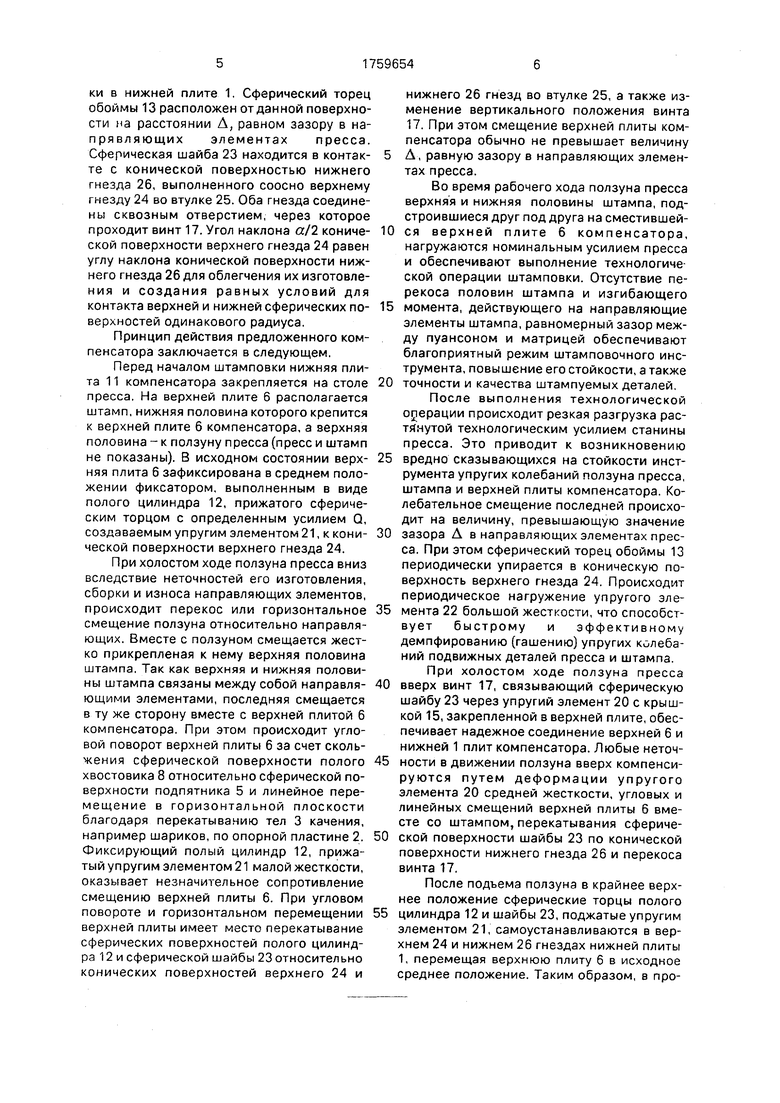

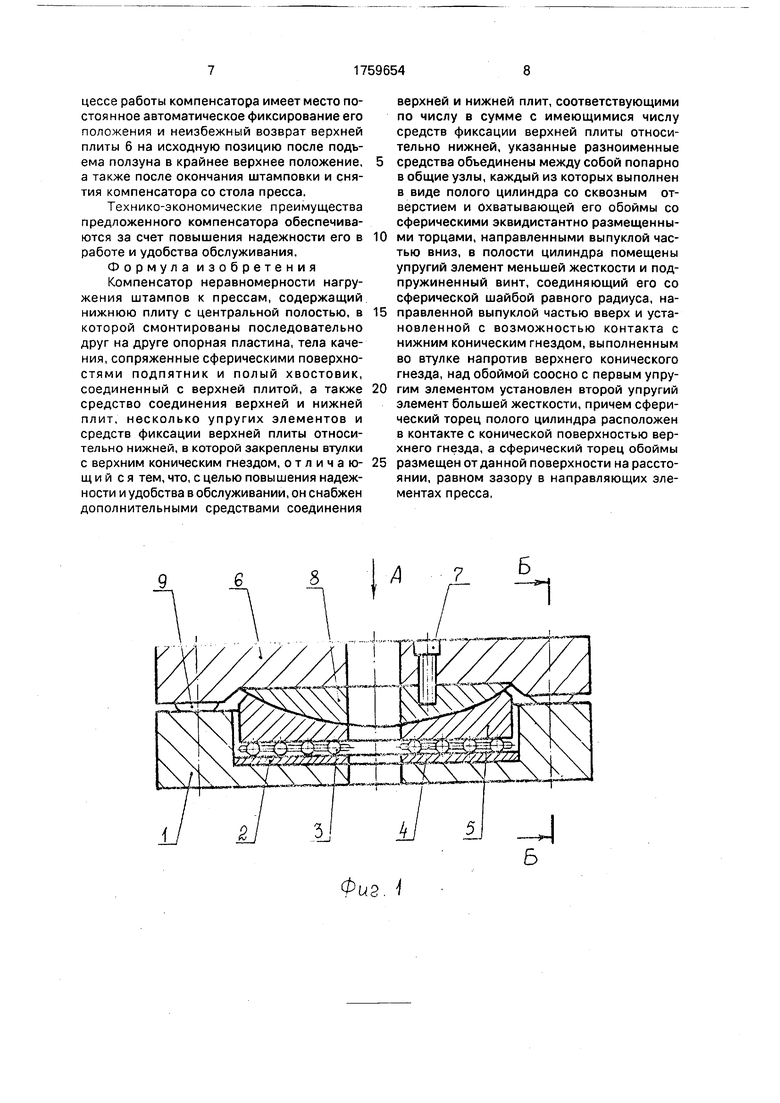

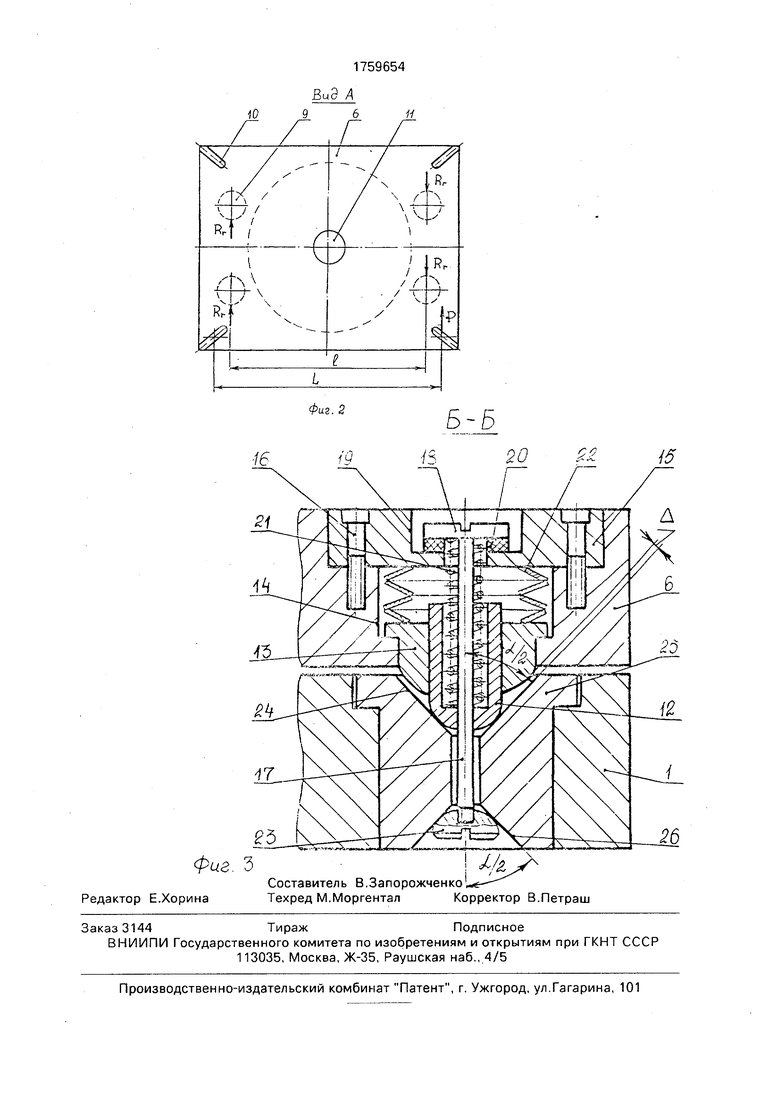

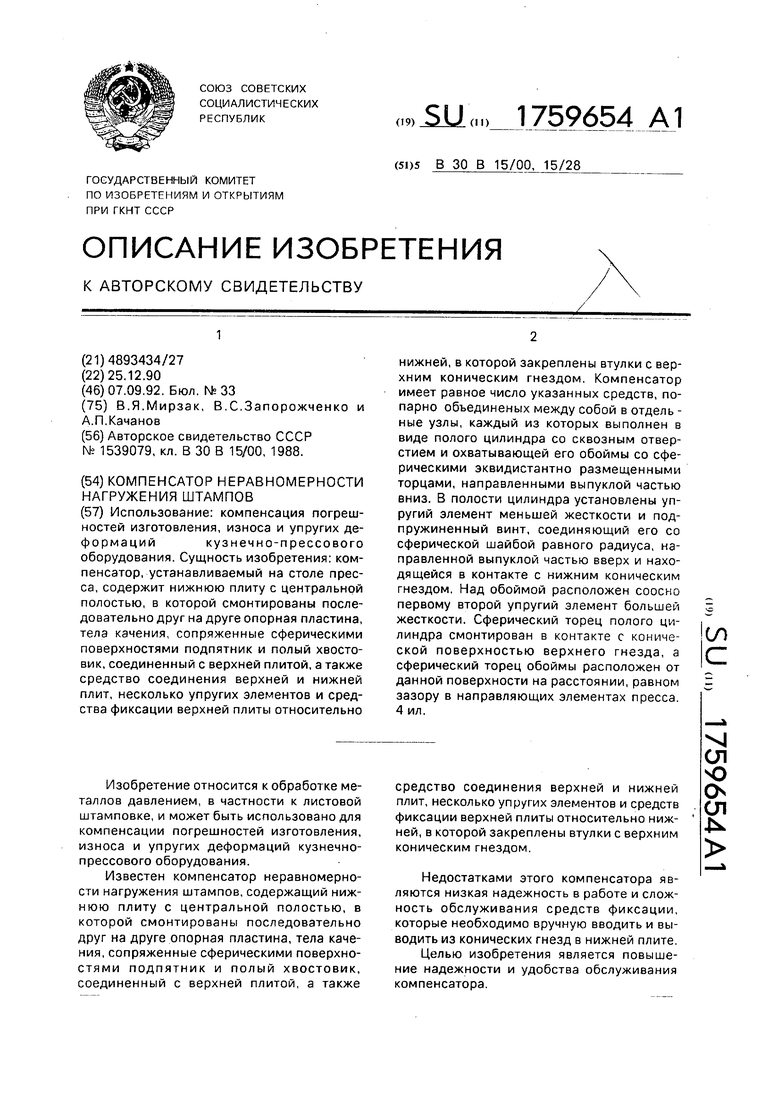

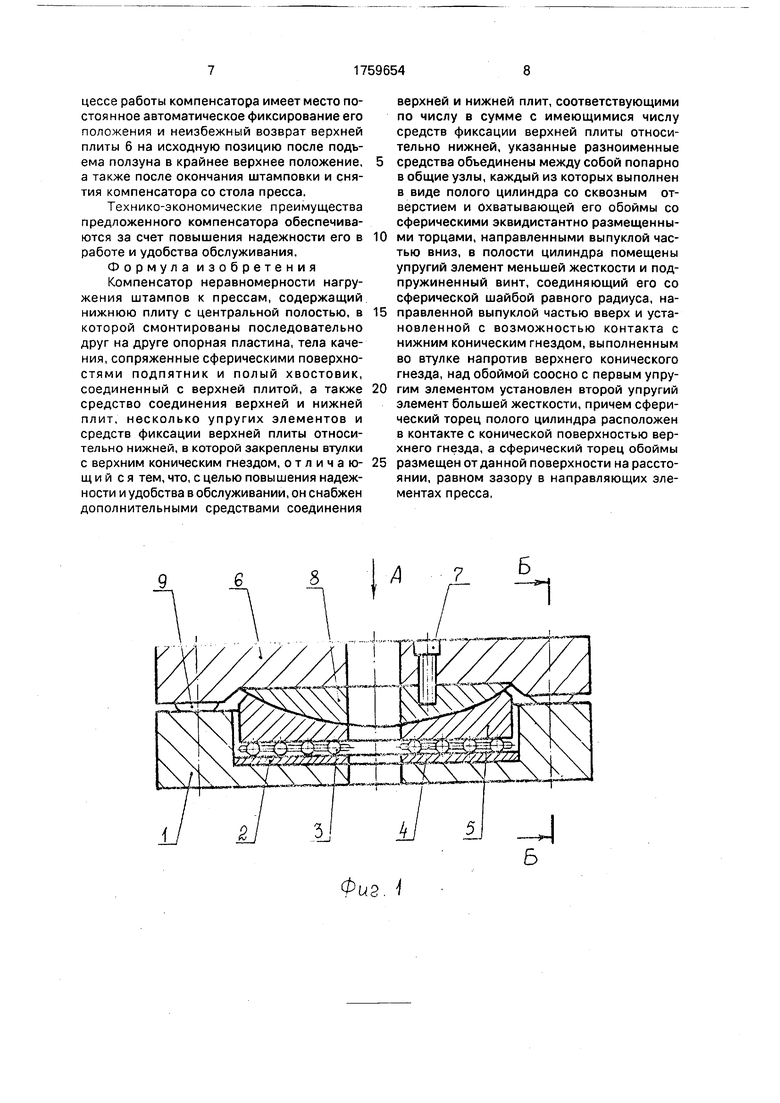

На фиг.1 представлен компенсатор неравномерности нагружения штампов; на фиг.2 - вид А на фиг. 1; на фиг.З - разрез Б-Б на фиг.1.

Компенсатор состоит из нижней плиты ,1, в центральной полости которой смонтированы последовательно друг на друге опорная пластина 2, тела 3 качения, помещенные в сепараторе 4, и подпятник 5, вер- хней плиты 6, жестко соединенной винтами 7 с полым хвостовиком 8, выполненным в виде шарового сегмента, а также из нескольких, например четырех, узлов 9 фиксации и соединения верхней 6 и нижней 1 плит. Подпятник 5 и полый хвостовик 8 сопряжены своими сферическими поверхностями с возможностью относительного смещения один относительно другого. На верхней поверхности плиты б выполнены

Т-образные пазы 19 (см. фиг.2) для крепления к ней нижней половины штампа (не показан). В центре верхней и нижней плит компенсатора имеется провальное отверстие 11 для удаления отходов или деталей при штамповке напровал.

В предложенном компенсаторе средство соединения верхней 6 и нижней 1 плит и средства фиксации верхней плиты относительно нижней объединены з виде одного узла 9. Данный узел (см. фиг.З) включает полый цилиндр 12 со сквозным отверстием, соосно установленный по скользящей посадке внутри обоймы 13, которая помещена в полости 14, выполненной в верхней плите 6. Буртики обоймы 13 уперты в дно полости 14. Полый цилиндр 12 и охватывающая его обойма 13 имеют сферические эквидистантно размещенные торцы, направленные выпуклой частью вниз. Полость 14 сверху закрыта крышкой 15, которая крепится к верхней плите 6 винтами 16. В полом цилиндре 12 установлен винт 17 с плоской головкой 18, которая размещена в полости 19, выполненной в крышке 15. Между дном полости 19 и нижней поверхностью головки 18 свободно помещен (без предварительного сжатия)упругий элемент 20, например кольцо из полиуретана. В полости цилиндра 12 установлен предварительно сжатый определенным усилием упругий элемент 21 малой жесткости, например винтовая цилиндрическая пружина, верхний торец которой упирается в плоскую головку 8 винта 17, а нижний - в дно полости в цилиндре 12. Между верхней торцовой поверхностью обоймы 13 и нижней поверхностью крышки 15 соосно помещен предварительно сжатый упругий элемент 22 большей жесткости, например тарельчатая пружина. Нижний конец винта 17 соединен, например, с помощью резьбы, со сферической шайбой 23, направленной выпуклой частью вверх. Радиусы сферических поверхностей полого цилиндра 12, обоймы 13 и сферической шайбы 23 равны между собой. Одинаковый радиус сферических поверхностей, находящихся в контакте с коническими гнездами, имеющими одинаковый угол а наклона конической поверхности, обеспечивает равные условия для перекатывания всех трех сфер при смещении верхней плиты компенсатора относительно нижней, удобство изготовления и пригонки сферических поверхностей по коническому углублению. Сферический торец полого цилиндра 12 помещен в контакте с конической поверхностью верхнего гнезда 24, выполненного во втулке 25, закрепленной любым известным способом, например путем запрессовки в нижней плите 1. Сферический торец обоймы 13 расположен отданной поверхности на расстоянии А, равном зазору в на- прявляющих элементах пресса. Сферическая шайба 23 находится в контакте с конической поверхностью нижнего гнезда 26, выполненного соосно верхнему гнезду 24 во втулке 25. Оба гнезда соединены сквозным отверстием, через которое проходит винт 17. Угол наклона а/2 конической поверхности верхнего гнезда 24 равен углу наклона конической поверхности нижнего гнезда 26 для облегчения их изготовле- ния и создания равных условий для контакта верхней и нижней сферических поверхностей одинакового радиуса.

Принцип действия предложенного компенсатора заключается в следующем.

Перед началом штамповки нижняя плита 11 компенсатора закрепляется на столе пресса. На верхней плите 6 располагается штамп, нижняя половина которого крепится к верхней плите 6 компенсатора, а верхняя половина - к ползуну пресса (пресс и штамп не показаны). В исходном состоянии верхняя плита 6 зафиксирована в среднем положении фиксатором, выполненным в виде полого цилиндра 12, прижатого сферическим торцом с определенным усилием Q, создаваемым упругим элементом 21, к конической поверхности верхнего гнезда 24.

При холостом ходе ползуна пресса вниз вследствие неточностей его изготовления, сборки и износа направляющих элементов, происходит перекос или горизонтальное смещение ползуна относительно направляющих. Вместе с ползуном смещается жестко прикрепленая к нему верхняя половина штампа. Так как верхняя и нижняя половины штампа связаны между собой направляющими элементами, последняя смещается в ту же сторону вместе с верхней плитой 6 компенсатора. При этом происходит угловой поворот верхней плиты 6 за счет скольжения сферической поверхности полого хвостовика 8 относительно сферической поверхности подпятника 5 и линейное перемещение в горизонтальной плоскости благодаря перекатыванию тел 3 качения, например шариков, по опорной пластине 2. Фиксирующий полый цилиндр 12, прижатый упругим элементом 21 малой жесткости, оказывает незначительное сопротивление смещению верхней плиты 6. При угловом повороте и горизонтальном перемещении верхней плиты имеет место перекатывание сферических поверхностей полого цилиндра 12 и сферической шайбы 23 относительно конических поверхностей верхнего 24 и

нижнего 26 гнезд во втулке 25, а также изменение вертикального положения винта 17. При этом смещение верхней плиты компенсатора обычно не превышает величину А, равную зазору в направляющих элементах пресса.

Во время рабочего хода ползуна пресса верхняя и нижняя половины штампа, подстроившиеся друг под друга на сместившейся верхней плите 6 компенсатора, нагружаются номинальным усилием пресса и обеспечивают выполнение технологиче ской операции штамповки. Отсутствие перекоса половин штампа и изгибающего

момента, действующего на направляющие элементы штампа, равномерный зазор между пуансоном и матрицей обеспечивают благоприятный режим штамповочного инструмента, повышение его стойкости, а также

точности и качества штампуемых деталей,

После выполнения технологической операции происходит резкая разгрузка растянутой технологическим усилием станины пресса. Это приводит к возникновению

вредно сказывающихся на стойкости инструмента упругих колебаний ползуна пресса, штампа и верхней плиты компенсатора. Колебательное смещение последней происходит на величину, превышающую значение

зазора А в направляющих элементах пресса. При этом сферический торец обоймы 13 периодически упирается в коническую поверхность верхнего гнезда 24. Происходит периодическое нагружение упругого элемента 22 большой жесткости, что способствует быстрому и эффективному демпфированию (гашению) упругих колебаний подвижных деталей пресса и штампа. При холостом ходе ползуна пресса

вверх винт 17, связывающий сферическую шайбу 23 через упругий элемент 20 с крышкой 15, закрепленной в верхней плите, обеспечивает надежное соединение верхней 6 и нижней 1 плит компенсатора. Любые неточности в движении ползуна вверх компенсируются путем деформации упругого элемента 20 средней жесткости, угловых и линейных смещений верхней плиты 6 вместе со штампом, перекатывания сферической поверхности шайбы 23 по конической поверхности нижнего гнезда 26 и перекоса винта 17.

После подъема ползуна в крайнее верхнее положение сферические торцы полого

цилиндра 12 и шайбы 23, поджатые упругим элементом 21, самоустанавливаются в верхнем 24 и нижнем 26 гнездах нижней плиты 1, перемещая верхнюю плиту 6 в исходное среднее положение. Таким образом, в процессе работы компенсатора имеет место постоянное автоматическое фиксирование его положения и неизбежный возврат верхней плиты 6 на исходную позицию после подъема ползуна в крайнее верхнее положение, а также после окончания штамповки и снятия компенсатора со стола пресса.

Технико-экономические преимущества предложенного компенсатора обеспечиваются за счет повышения надежности его в работе и удобства обслуживания. Формула изобретения Компенсатор неравномерности нагру- жения штампов к прессам, содержащий нижнюю плиту с центральной полостью, в которой смонтированы последовательно друг на друге опорная пластина, тела качения, сопряженные сферическими поверхностями подпятник и полый хвостовик, соединенный с верхней плитой, а также средство соединения верхней и нижней плит, несколько упругих элементов и средств фиксации верхней плиты относительно нижней, в которой закреплены втулки с верхним коническим гнездом, отличаю- щ и и с я тем, что, с целью повышения надежности и удобства в обслуживании, он снабжен дополнительными средствами соединения

&U2

верхней и нижней плит, соответствующими по числу в сумме с имеющимися числу средств фиксации верхней плиты относительно нижней, указанные разноименные средства объединены между собой попарно в общие узлы, каждый из которых выполнен в виде полого цилиндра со сквозным отверстием и охватывающей его обоймы со сферическими эквидистантно размещенными торцами, направленными выпуклой частью вниз, в полости цилиндра помещены упругий элемент меньшей жесткости и подпружиненный винт, соединяющий его со сферической шайбой равного радиуса, направленной выпуклой частью вверх и установленной с возможностью контакта с нижним коническим гнездом, выполненным во втулке напротив верхнего конического гнезда, над обоймой соосно с первым упругим элементом установлен второй упругий элемент большей жесткости, причем сферический торец полого цилиндра расположен в контакте с конической поверхностью верхнего гнезда, а сферический торец обоймы размещен отданной поверхности на расстоянии, равном зазору в направляющих элементах пресса,

Фаг. 2

IE

Фиг Ъ

Редактор Е.Хорина

Составитель В.Запорожченко1,

Техред М.МоргенталКорректор В.Петраш

5-6

/5

Авторы

Даты

1992-09-07—Публикация

1990-12-25—Подача