Изобретение относится к обработке металлов давлением, в частности к оборудованию для листовой штамповки, и может быть использовано в машнно- строительной, приборостроительной и других отраслях промышленности.

Цель изобретения - повышение стойкости ш 1 ампового инструмента путем обеспечения его соосности.

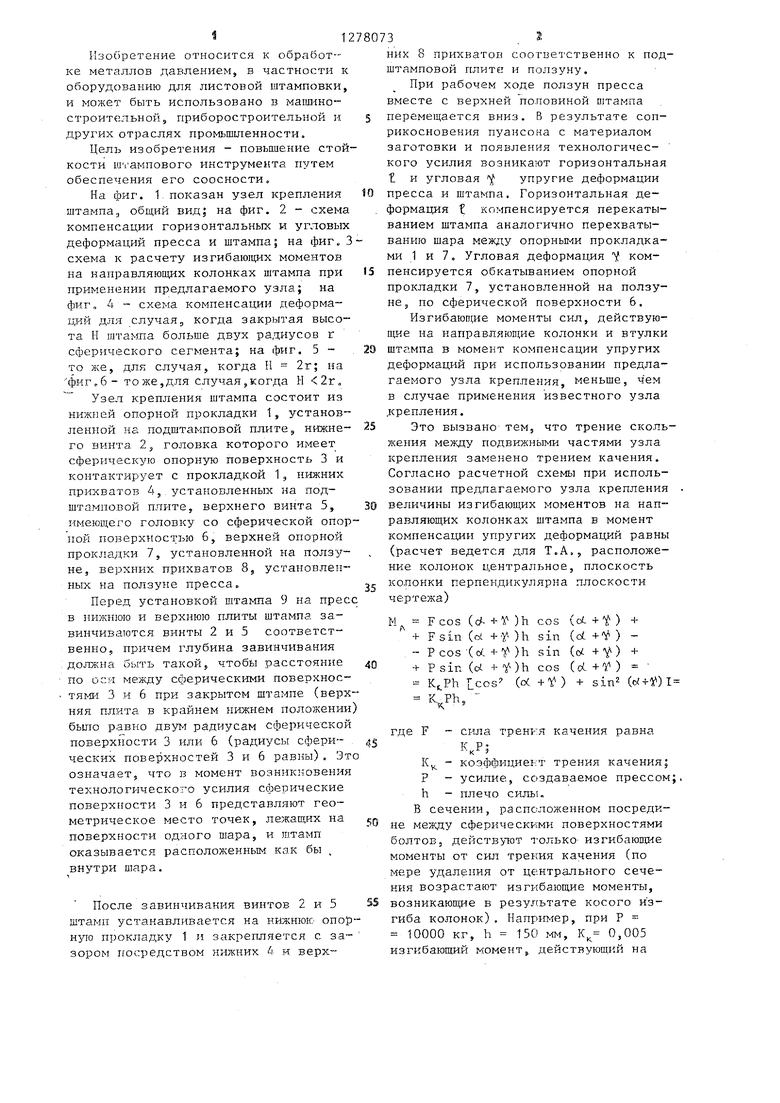

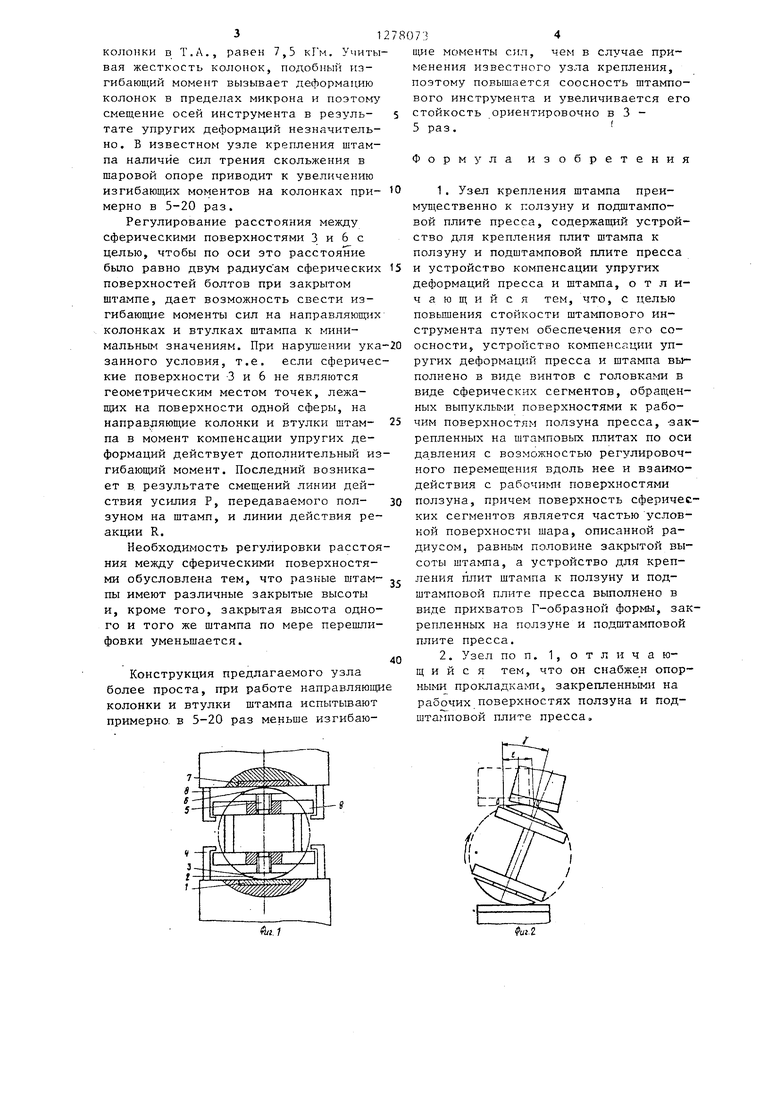

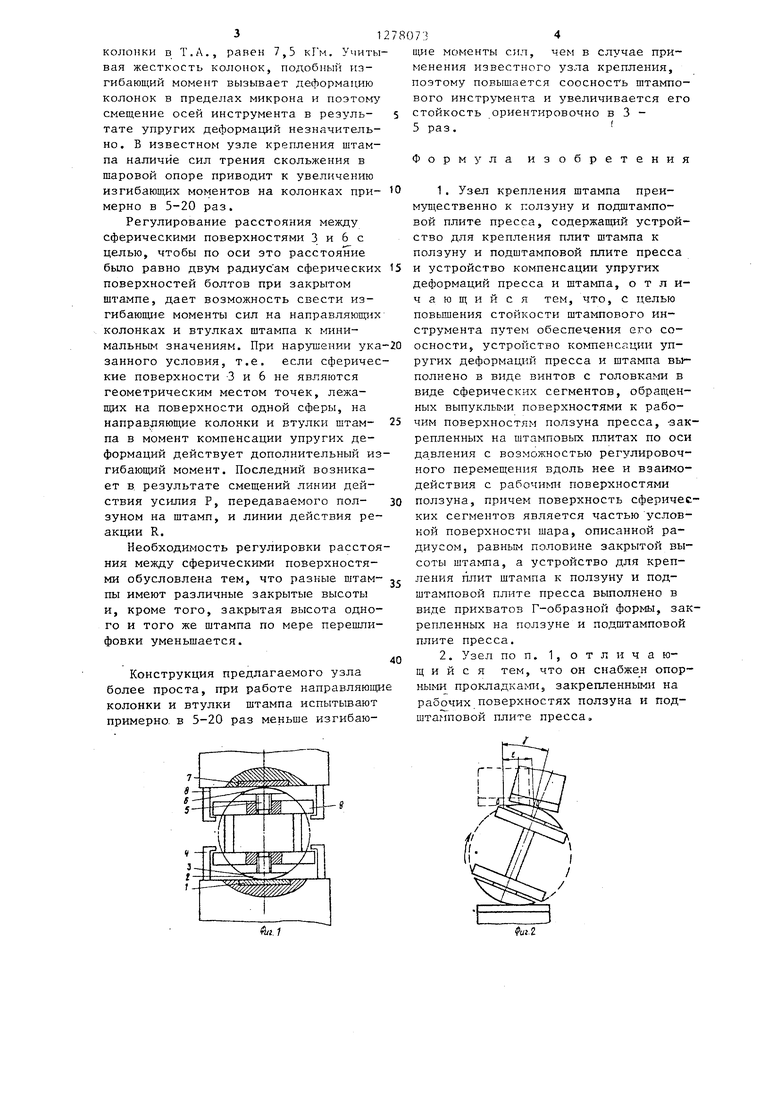

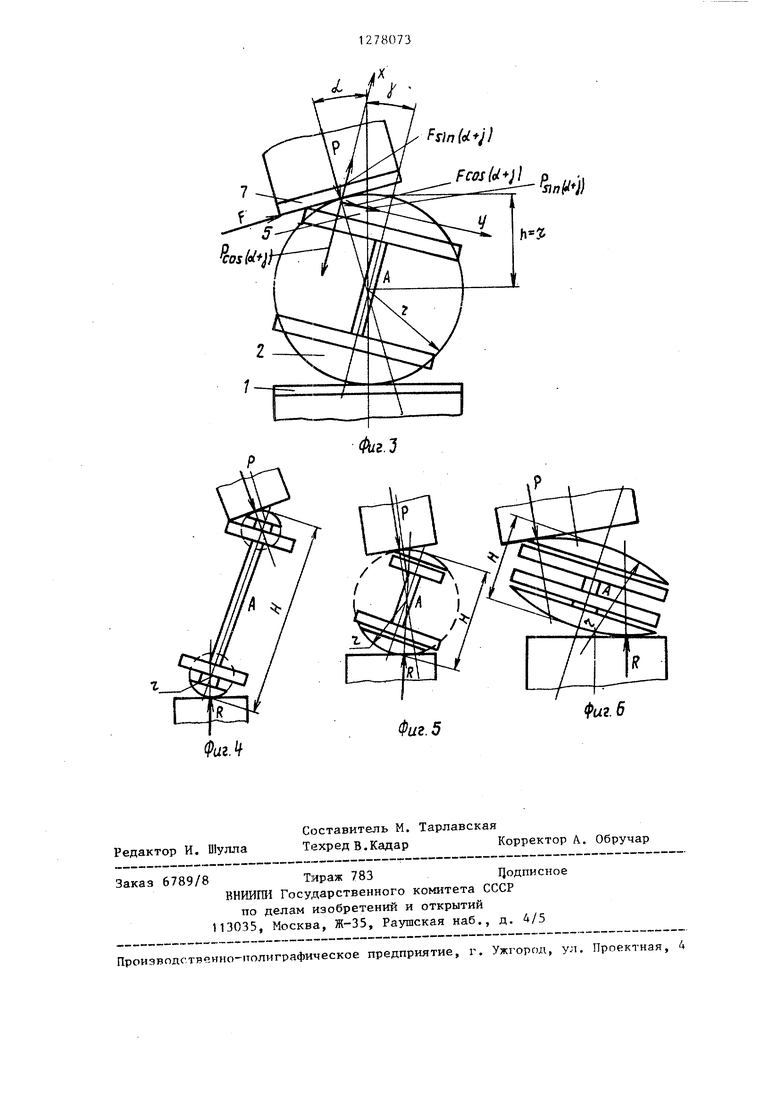

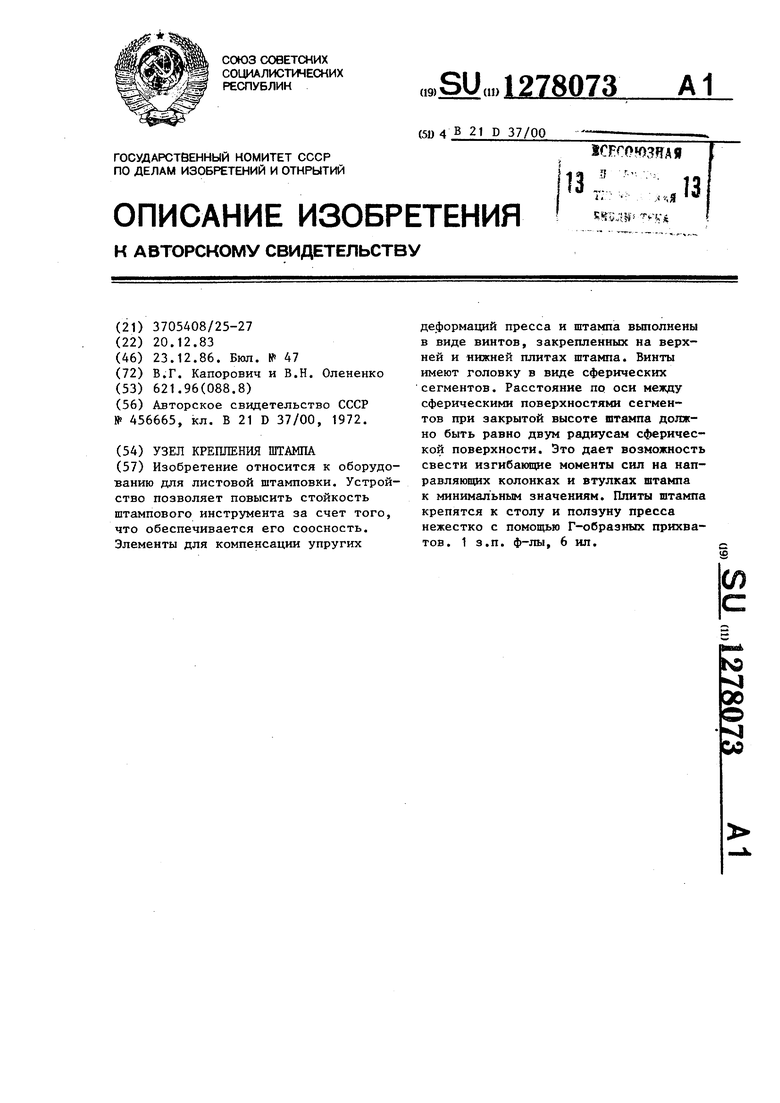

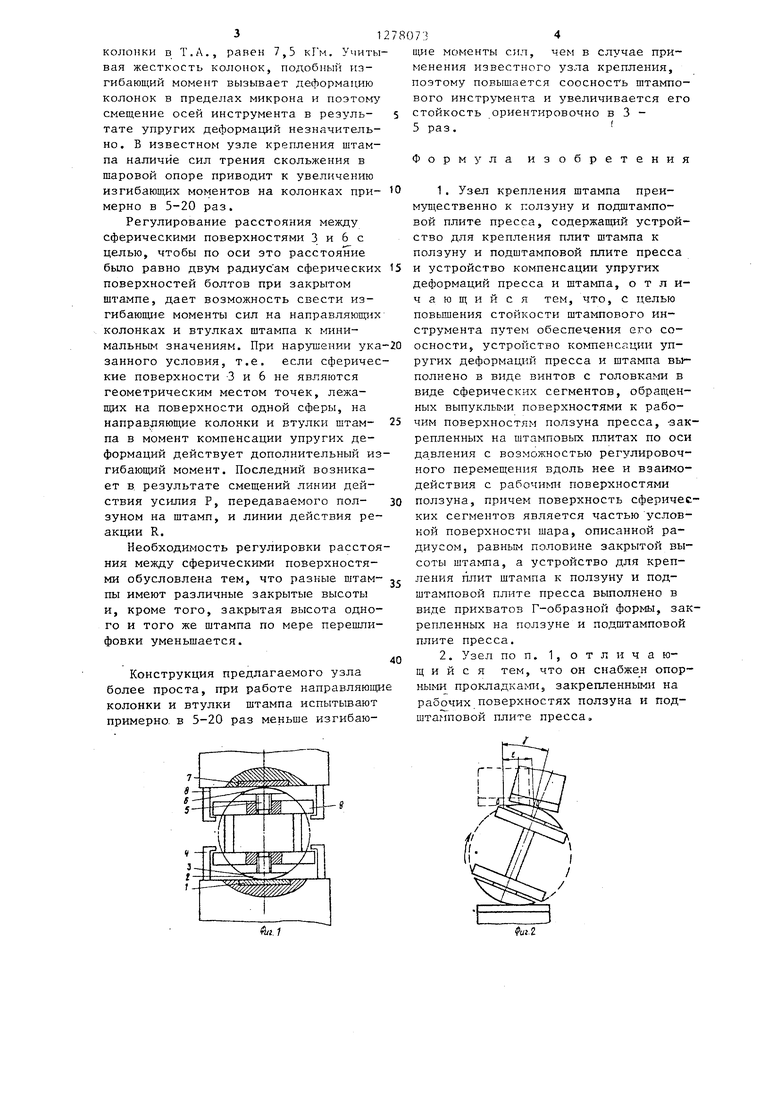

На фиг. 1 показан узел крепления штампа, обш,ий вид; на фиг. 2 - схема компенсации горизонтальных и угловых деформаций пресса и штампа; на фиг. 3 схема к расчету изгибаю1цих моментов на направляюш 1х колонках штампа при применении предлагаемого узла; на фиг, 4 - схема компенсации деформаций для случая, когда закрытая высота II штампа больше двух радиусов г сферического сегмента; на фиг. 5 - то , для случая, когда Н 2г; на фиг,6- то же,для случая,когда Н 2г,

Узел крепления штампа состоит из нижней опорной прокладки 1, установленной на подв1тамповой плите, нижне- го винта 2, головка которого имеет сферическую опорную поверхность 3 и контактирует с прокладкой 1., нижних прихватов 4, установленных на под- штамповой плите, верхнего винта 5, имеющего головку со сферической опорной поверхностью б, верхней опорной прокладки 7, установленной на ползуне, верхних прихватов 8, установленных на ползуне пресса,

Перед установкой штампа 9 на пресс в нижнюю и верхнюю плиты штампа завинчиваются винты 2 и 5 соответственно,, причем глубина завинчивания должна быть такой, чтобы расстояние по оси между сферическими поверхностями 3 и 6 при закрытом штампе (верхняя плита в крайнем нижнем положении) было равно ДВУ1-1 радиусам сферической поверхности 3 или 6 (радиусы сфери- ческих поверхностей 3 и 6 равны). Это означает, что в момент возникковения технологического усилия сферические поверхности 3 и 6 представляют геометрическое место точек, лежащих на поверхности одного шара, и штамп оказывается расположенным как бы , внутри шара.

После завинчивания винтов 2 и 5 штамп устанавливается на нижнюю опорную прокладку 1 и закрепляется с зазором посредством нижних 4 и верхних 8 прихватов соответственно к под штамповой плите и ползуну.

При рабочем ходе ползун пресса вместе с верхней половиной штампа перемещается вниз. В результате соприкосновения пуансона с материалом заготовки и появления технологического усилия возникают горизонтальная Е. и угловая упругие деформации пресса и штампа. Горизонтальная деформация t компенсируется перекатыванием штампа аналогично перехватыванию шара между опорньми прокладками 1 и 7. Угловая деформация Y компенсируется обкатыванием опорной прокладки 7, установленной на ползуне, по сферической поверхности 6,

Изгибающие моменты сил, действующие на направляющие колонки и втулки штампа в момент компенсации упругих деформаций при использовании предлагаемого узла крепления, меньше, ч ем в случае применения известного узла .крепления.

Это вызвано тем, что трение скольжения между подвижными частями узла крепления заменено трением качения. Согласно расчетной схемы при использовании предлагаемого узла крепления величины изгибающих моментов на направляющих колонках штампа в момент компенсации упругих деформаций равны (расчет ведется для Т.А,, расположение колонок центральное, плоскость колонки перпендикулярна плоскости чертежа)

М FCOS ( +V )h cos ( -f )+

+ Fsin (oi + г )h sin (cL + )- P cos -(c/. H-y )h sin (Ы + V)+

-s- PS in (Ы -t-YOh cos (Л+У)

LCDS (o( +Y) + (c;-i-W Vh,

где F - сила трения качения равна

К. КкР;

F h

коэффициент трения качения

усилие, создаваемое прессо

плечо силы. В сечении, расположенном посредине меж,цу сферическими поверхностями болтов, действуют только изгибаюпще моменты от СШ1 трекия качения (по мере удаления от центрального сечения возрастают изгибающие моменты, возникающие в результате косого изгиба колонок). Например, при Р 10000 кг, h 150 мм, К 0,005 изгибающий момент, действующ.ий на

KOJioTiKH в т.A., равен 7,5 кГм. Учитывая жесткость колонок, подобный изгибающий момент вызывает деформацию колонок в пределах микрона и поэтому смещение осей инструмента в резуль- тате упругих деформаций незначительно. В известном узле крепления штампа наличие сил трения скольжения в шаровой опоре приводит к увеличению нзгибаюиц х моментов на колонках при- мерно в 5-20 раз.

Регулирование расстояния между сферическими поверхностями 3 и 6 с целью, чтобы по оси это расстоян ие бьто равно двум радиус ам сферических поверхностей болтов при закрытом штампе, дает возможность свести изгибающие моменты сил на направляющих колонках и втулках щтампа к минимальным значениям. При нарушении ука ванного условия, т.е. если сферические поверхности -3 и 6 не являются геометрическим местом точек, лежащих на поверхности одной сферы, на направляющие колонки и втулки штам- па в момент компенсации упругих деформаций действует дополнительный изгибающий момент. Последний возникает в. результате смещений линии действия усилия Р, передаваемого пол- зуном на штамп, и линии действия реакции R.

Необходимость регулировки расстояния между сферическими поверхностями обусловлена тем, что разные штам- пы имеют различные закрытые высоты и, кроме того, закрытая высота одного и того же штампа по мере перешлифовки уменьшается.

Конструкция предлагаемого узла более проста, при работе направляющи колонки и втулки штампа испытывают примерно, в 5-20 раз меньше изгибающие моменты сил, чем в случае применения известного узла крепления, поэтому повышается соосность штампо- вого инструмента и увеличивается его стойкость ориентировочно в 3 - 5 раз.

(

Формула изобретения

1 . Узел крепления штампа преимущественно к ползуну и подштампо- вой плите пресса, содержащий устройство для крепления плит штампа к ползуну и подштамповой плите пресса и устройство компенсации упругих деформаций пресса и , отличающийся тем, что, с целью повышения стор кости штампового инструмента путем обеспечения его соосности, устройство компенсации упругих деформаций пресса и штампа выполнено в виде винтов с головками в виде сферических сегментов, обращенных выпуклыми поверхностями к рабочим поверхностям ползуна пресса, -закрепленных на штамповых плитах по оси да.вления с возможностью регулировочного перемещения вдоль нее и взаимодействия с рабочиш-1 поверхностями ползуна, причем поверхность сферических сегментов является частью условной поверхности шара, описанной радиусом, равным половине закрытой высоты штампа, а устройство для крепления плит штампа к ползуну и под- щтамповой плите пресса выполнено в виде прихватов Г-образной формы, закрепленных на ползуне и подштамповой плите пресса.

2. Узел по п. 1, отличающийся тем, что он снабжен опорными прокладками, закрегшенньми на рабочих поверхностях ползуна и подштамповой плите пресса

fe.Z

Фиг.

Фиг. 5

Фи2.6

| название | год | авторы | номер документа |

|---|---|---|---|

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Устройство для компенсации погрешностей кузнечно-прессового оборудования | 1989 |

|

SU1646896A1 |

| Узел крепления штампа к столу пресса | 1986 |

|

SU1371751A1 |

| Штамп для холодной листовой штамповки | 1987 |

|

SU1489898A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Узел для установки штампа | 1976 |

|

SU616159A1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| ЛИСТОШТАМПОВОЧНЫЙ ПРЕСС-АВТОМАТ | 2006 |

|

RU2341372C2 |

| Вертикальный пресс | 1989 |

|

SU1611753A1 |

| Компенсатор неравномерности нагружения штампа к прессу | 1989 |

|

SU1609710A1 |

Изобретение относится к оборудованию для листовой штa moвки. Устройство позволяет повысить стойкость штампового инструмента за счет того, что обеспечивается его соосность. Элементы для компенсации упругих деформаций пресса и штампа выполнены в виде винтов, закрепленных на верхней и нижней плитах штампа. Винты имеют головку в виде сферических сегментов. Расстояние по оси между сферическими поверхностями сегментов при закрытой высоте штампа должно быть равно двум радиусам сферической поверхности. Это дает возможность свести изгибакшще моменты сил на направляющих колонках и втулках штампа к минимальным значениям. Плиты штампа крепятся к столу и ползуну пресса нежестко с помощью Г-образных прихватов. 1 з.п. ф-лы, 6 ил.

Редактор И. Шулла

Составитель М. Тарлавская

Техред В.Кадар Корректор Л. Обручар

Заказ 6789/8Тираж 783Цодписное

ВНИИПИ Государственного кою1тета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Узел крепления штампа к ползуну пресса | 1972 |

|

SU456665A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-23—Публикация

1983-12-20—Подача