Изобретение относится к машиностроению, в частности к конструкции кузнечно- прессового оборудования.

Цель изобретения - расширение технологических возможностей за счет использования компенсатора на крупных прессах больших усилий.

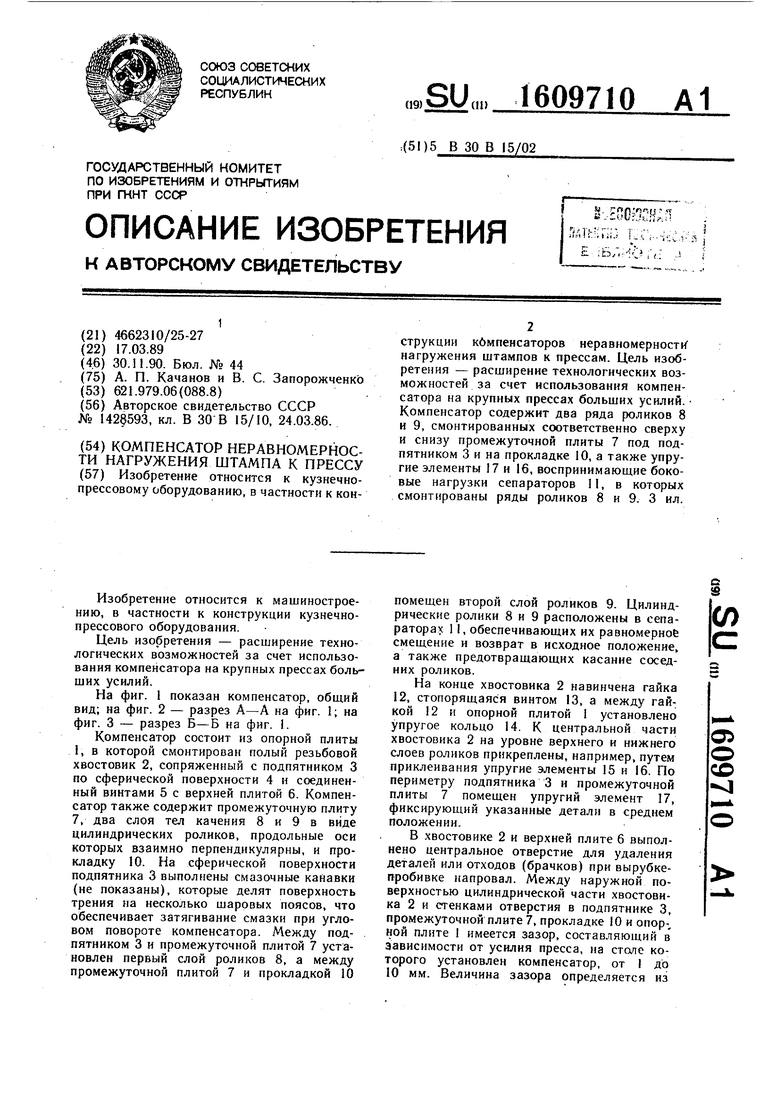

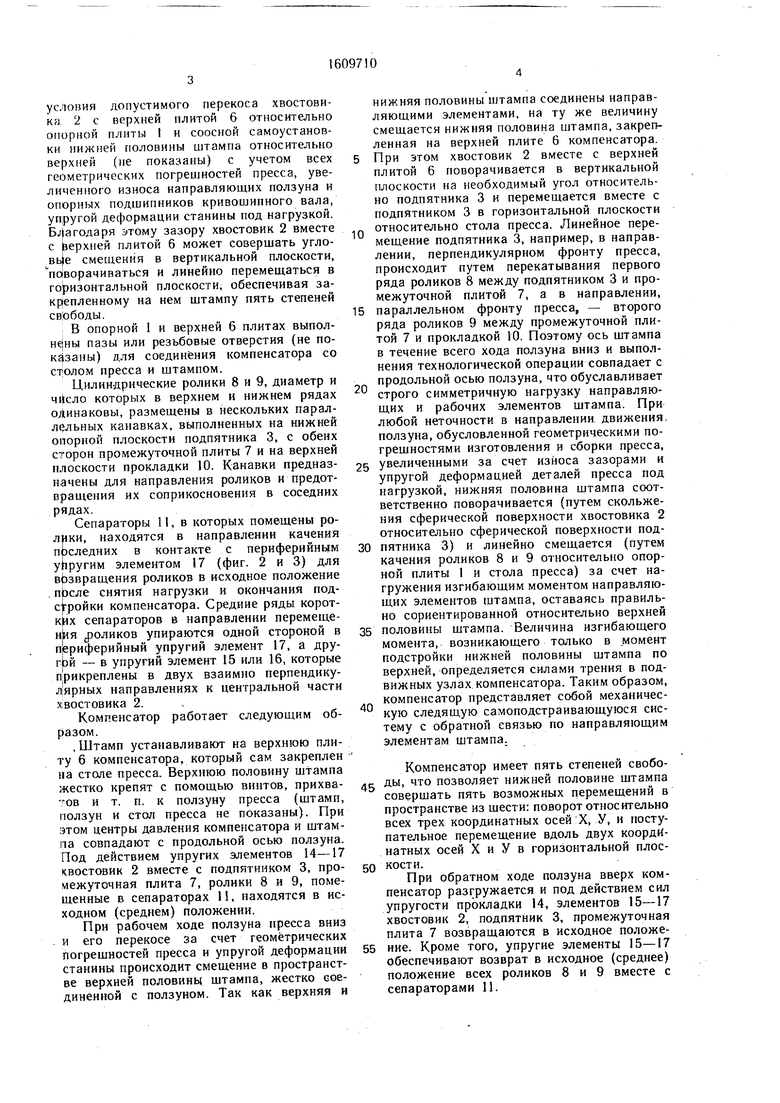

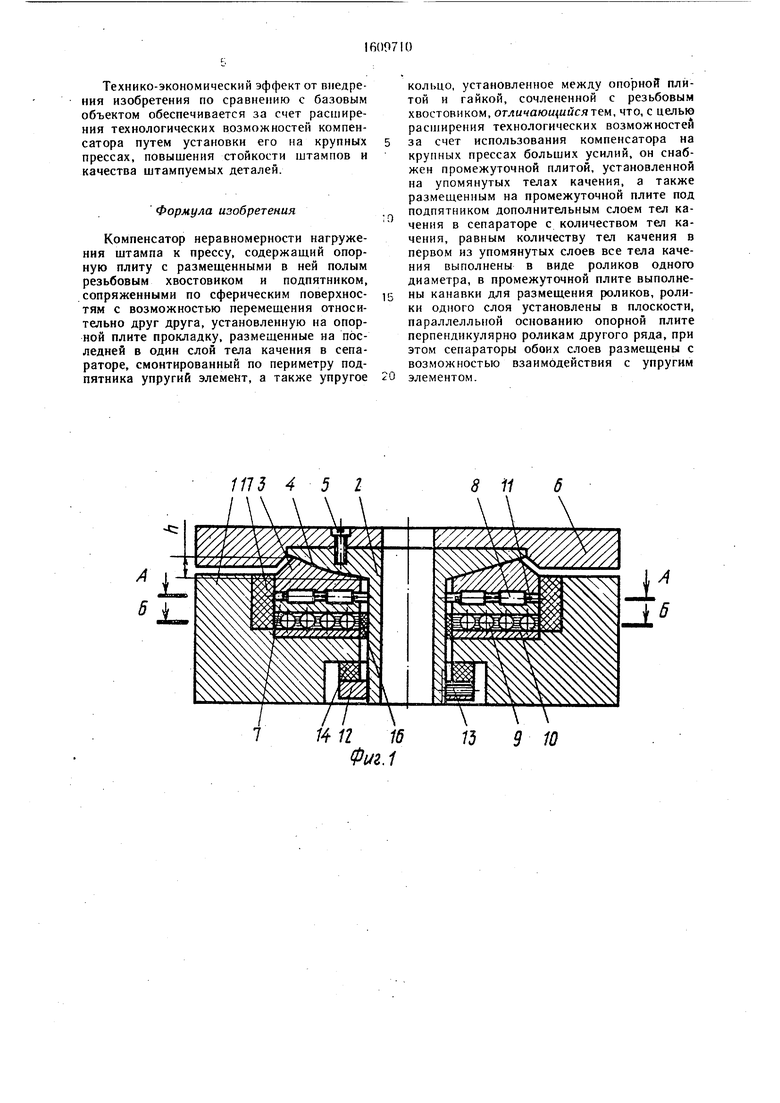

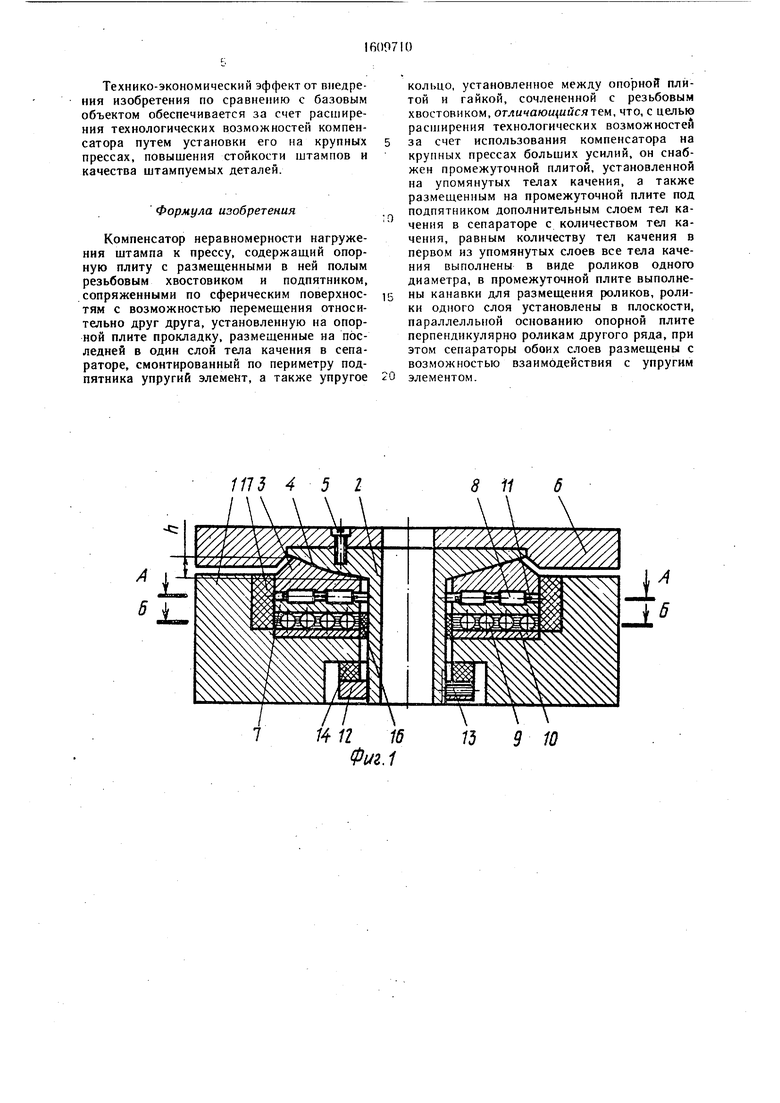

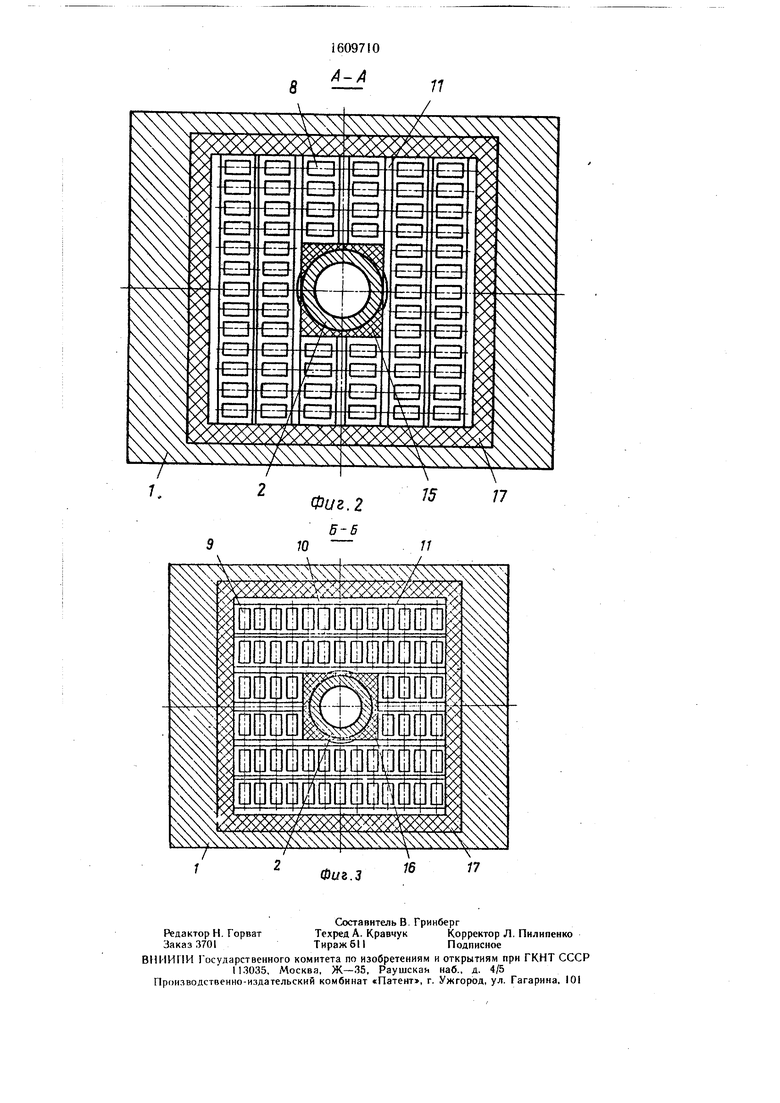

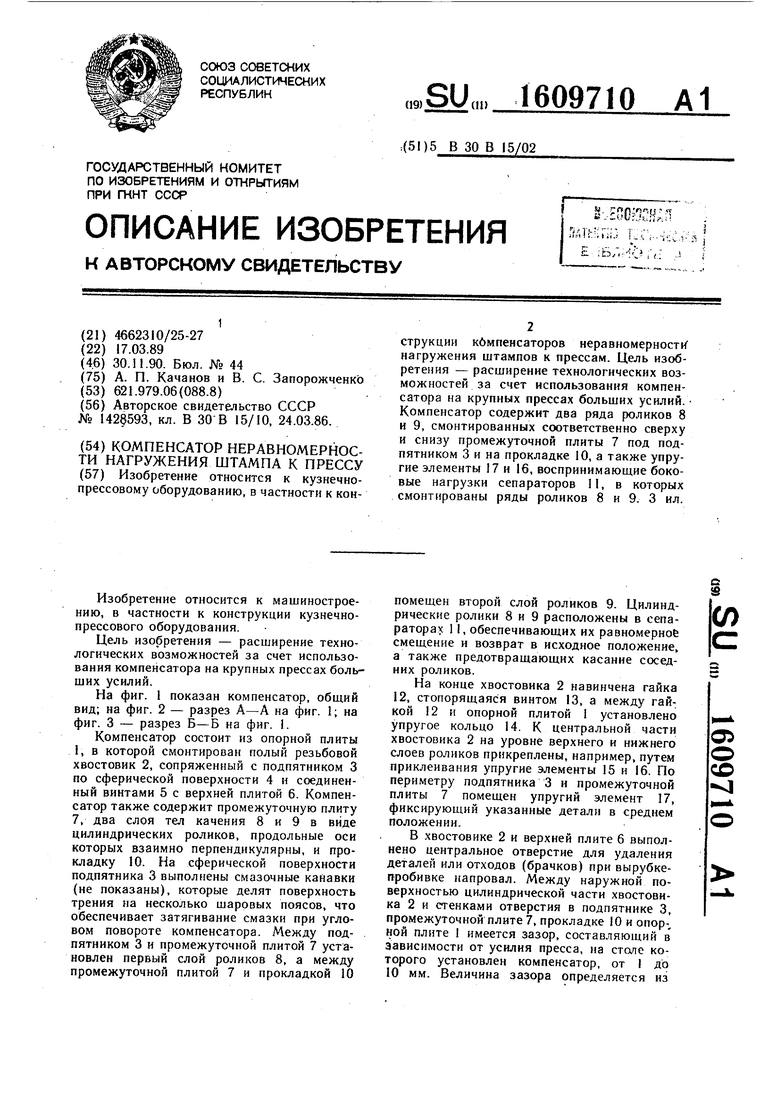

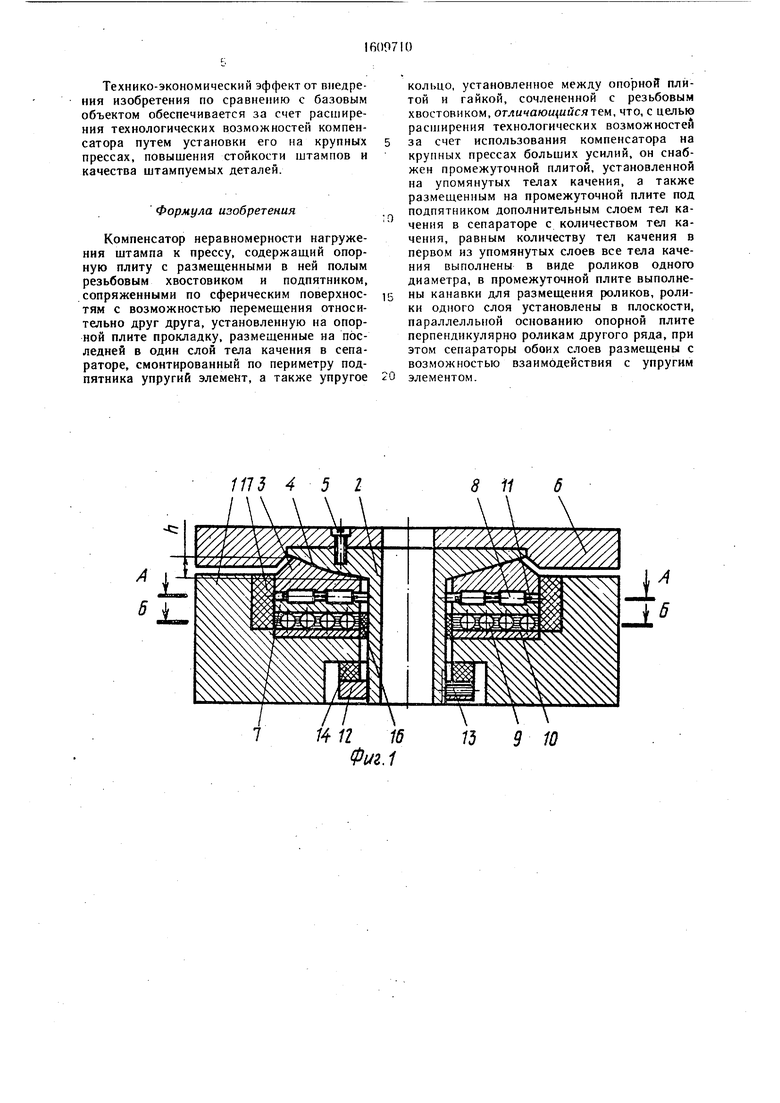

На фиг. 1 показан компенсатор, обший вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Компенсатор состоит из опорной плиты 1, в которой смонтирован полый резьбовой хвостовик 2, сопряженный с подпятником 3 по сферической поверхности 4 и соединенный винтами 5 с верхней плитой 6. Компенсатор также содержит промежуточную плиту 7, два слоя тел качения 8 и 9 в виде цилиндрических роликов, продольные оси которых взаимно перпендикулярны, и прокладку 10. На сферической поверхности подпятника 3 выполнеиы смазочные канавки (не показаны), которые делят поверхность трения на несколько шаровых поясов, что обеспечивает затягивание смазки при угловом повороте компенсатора. Между подпятником 3 и промежуточной плитой 7 установлен первый слой роликов 8, а между промежуточной плитой 7 и прокладкой 10

помещен второй слой роликов 9. Цилиндрические ролики 8 и 9 расположены в сепараторах 11, обеспечивающих их равномерной смещение и возврат в исходное положение, а также предотвращающих касание соседних роликов.

На конце хвостовика 2 навинчена гайка 12, стопорящаяся винтом 13, а между гайкой 12 и опорной плитой 1 установлено упругое кольцо 14. К центральной части хвостовика 2 на уровне верхнего и нижнего слоев роликов прикреплены, например, путем приклеивания упругие элементы 15 и 16. По периметру подпятника 3 и промежуточной плиты 7 помещен упругий элемент 17, фиксирующий указанные детали в среднем положении.

В хвостовике 2 и верхней плите 6 выполнено центральное отверстие для удаления деталей или отходов (брачков) при вырубке- пробивке напровал. Между наружной поверхностью цилиндрической части хвостовика 2 и стенками отверстия в подпятнике 3, промежуточной плите 7, прокладке 10 и опор. ной плите 1 имеется зазор, составляющий в зависимости от усилия пресса, на стше которого установлен компенсатор, от I до 10 мм. Величина зазора определяется из

о S

(Л

а о со

условия допустимого перекоса хвостовика 2 с верхней плитой 6 относительно опорной плиты I и соосной самоустанов- кн нижней половины штампа относительно верхней (не показаны) с учетом всех геометрических погрешностей пресса, увеличенного износа направляющих ползуна и опорных подшипников кривошипного вала, упругой деформации станины под нагрузкой. Благодаря этому зазору хвостовик 2 вместе с Ьерхней плитой б может совершать угло- вь|е смещения в вертикальной плоскости, пЬворачиваться и линейно перемещаться в го|)изонтальной плоскости, обеспечивая 3aj крепленному на нем штампу пять степеней свободы.

в опорной 1 и верхней 6 плитах выпол- нфы пазы или резьбовые отверстия {не по- ) для соединения компенсатора со столом пресса и штампом.

Цилиндрические ролики 8 и 9, диаметр и число которых в верхнем и нижнем рядах одинаковы, размещены в нескольких параллельных канавках, выполненных на нижней опорной плоскости подпятника 3, с обеих сторон промежуточной плиты 7 и на верхней плоскости прокладки 10. Канавки предназначены для направления роликов и предотвращения их соприкосновения в соседних

рядах.

Сепараторы 11, в которых помещены ро- лнки, находятся в направлении последних в контакте с периферийным упругим элементом 17 (фиг. 2 и 3) для врзвращения роликов в исходное положение п|эсле снятия нагрузки н окончания подстройки компенсатора. Средние ряды коротких сепараторов в направлении перемеще- }оликов упираются одной стороной в периферийный упругий элемент 17, а дру- г|ой - в упругий элемент 15 или 16, которые прикреплены в двух взаимно перпендику- л ярных направлениях к центральной части хвостовика 2.

Компенсатор работает следующим образом.

.Штамп устанавливают на верхнюю плиту 6 компенсатора, который сам закреплен на стопе пресса. Верхнюю половину штампа жестко крепят с помощью винтов, прихватов и т. п. к ползуну пресса (штамп, ползун и стол пресса не показаны). При этом центры давления компенсатора и штампа совпадают с продольной осью ползуна. Под действием упругих элементов 14-17 квостовик 2 вместе с подпятником 3, промежуточная плита 7, ролики 8 и 9, помещенные в сепараторах И, находятся в исходном (среднем) положении.

При рабочем ходе ползуна пресса вниз и его перекосе за счет геометрических погрешностей пресса н упругой деформации станины происходит смещение в пространстве верхней половины штампа, жестко соединенной с ползуном. Так как верхняя и

нижняя половины штампа соединены направляющими элементами, на ту же величину смещается нижняя половина штампа, закрепленная на верхней плите 6 компенсатора. При этом хвостовик 2 вместе с верхней плитой 6 поворачивается в вертикальной плоскости на необходимый угол относительно подпятника 3 и перемещается вместе с подпятником 3 в горизонтальной плоскости относительно стола пресса. Линейное пере- мещение подпятника 3, например, в направлении, перпендикулярном фронту пресса, происходит путем перекатывания первого ряда роликов 8 между подпятником 3 и промежуточной плитой 7, а в направлении, параллельном фронту пресса, - второго ряда роликов 9 между промежуточной плитой 7 и прокладкой 10. Поэтому ось штампа в течение всего хода ползуна вниз и выполнения технологической операции совпадает с продольной осью ползуна, что обуславливает ° строго симметричную нагрузку направляющих и рабочих элементов штампа. При любой неточности в направлении движения, ползуна, обусловленной геометрическими погрешностями изготовления и сборки пресса, 5 увеличенными за счет износа зазорами и упругой деформацией деталей пресса под нагрузкой, нижняя половина штампа соответственно поворачивается (путем скольжения сферической поверхности хвостовика 2 относительно сферической поверхности под- 0 пятника 3) и линейно смещается (путем качення роликов 8 и 9 относительно опорной плиты 1 и стола пресса) за счет на- гружения изгибающим моментом направляющих элементов штампа, оставаясь правильно сориентированной относительно верхней 35 половины штампа. Величина изгибающего момента, возникающего только в момент подстройки нижней половины штампа по верхней, определяется силами трения в подвижных узлах компенсатора. Таким образом, компенсатор представляет собой механичес- кую следящую самоподстраивающуюся систему с обратной связью по направляющим элементам штампа.

Компенсатор нмеет пять степеней свободы, что позволяет нижней половине щтампа совершать пять возможных перемещений в пространстве из шести: поворот относительно всех трех координатных осей X, У, и поступательное перемещение вдоль двух координатных осей X и У в горизонтальной плоссп кости.

При обратном ходе ползуна вверх компенсатор разгружается и под действием сил упругости прокладки 14, элементов 15-17 хвостовик 2, подпятник 3, промежуточная плита 7 возвращаются в исходное положе55 ние. Кроме того, упругие элементы 15-17 обеспечивают возврат в исходное (среднее) положение всех роликов 8 и 9 вместе с сепараторами 11.

Технико-экономический эффект от внедрения изобретения по сравнению с базовым объектом обеспечивается за счет расширения технологических возможностей компенсатора путем установки его на крупных прессах, повышения стойкости штампов и качества штампуемых деталей.

Формула изобретения

Компенсатор неравномерности нагруже- ния штампа к прессу, содержащий опорную плиту с размещенными в ней полым резьбовым хвостовиком и подпятником, сопряженными по сферическим поверхностям с возможностью перемещения относительно друг друга, установленную на опорной плите прокладку, размещенные на последней в один слой тела качения в сепараторе, смонтированный по периметру подпятника упругий элемент, а также упругое

кольцо, установленное между опорной плитой и гайкой, сочлененной с резьбовым хвостовиком, отличающийся тем, что, с целью расширения технологических возможностей за счет использования компенсатора на крупных прессах больших усилий, он снабжен промежуточной плитой, установленной на упомянутых телах качения, а также размещенным на промежуточной плите под подпятником дополнительным слоем тел качения в сепараторе с количеством тел качения, равным количеству тел качения в первом из упомянутых слоев все тела качения выполнены в виде роликов одного диаметра, в промежуточной плите выполнены канавкн для размещения роликов, ролики одного слоя установлены в плоскости, параллелльной основанию опорной плите перпендикулярно роликам другого ряда, при этом сепараторы обоих слоев размещены с возможностью взаимодействия с упругим элементом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Компенсатор неравномерности нагружения штампов | 1990 |

|

SU1759654A1 |

| Способ установки штампа на столе вертикального пресса с С-образной станиной | 1988 |

|

SU1590395A1 |

| Компенсатор неравномерности нагружения штампа | 1986 |

|

SU1428593A1 |

| Компенсатор неравномерности нагружения штампа вертикальной прессовой установки с кривошипно-шатунным исполнительным механизмом привода ползуна | 1988 |

|

SU1539079A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Устройство для компенсации погрешностей кузнечно-прессового оборудования | 1989 |

|

SU1646896A1 |

| Узел крепления штампа к столу пресса | 1986 |

|

SU1371751A1 |

| Компенсатор неравномерности нагружения штампа | 1988 |

|

SU1613361A2 |

| Штамподержатель вертикальной прессовой установки | 1989 |

|

SU1606350A1 |

Изобретение относится к кузнечно-прессовому оборудованию, в частности к конструкции компенсаторов неравномерности нагружения штампов к прессам. Цель изобретения - расширение технологических возможностей за счет использования компенсатора на крупных прессах больших усилий. Компенсатор содержит два ряда роликов 8 и 9, смонтированных соответственно сверху и снизу промежуточной плиты 7 под подпятником 3 и на прокладке 10, а также упругие элементы 17 и 16, воспринимающие боковые нагрузки сепараторов 11, в которых смонтированы ряды роликов 8 и 9. 3 ил.

1175 451

8 11

Фиа.З

| Компенсатор неравномерности нагружения штампа | 1986 |

|

SU1428593A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-11-30—Публикация

1989-03-17—Подача