(54) СПОСОБ ДУГОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1982 |

|

SU1268341A1 |

| НАНОСТРУКТУРИРОВАННАЯ КОМПОЗИЦИОННАЯ ПРОВОЛОКА | 2009 |

|

RU2415742C2 |

| Способ двухэлектродной дуговой наплавки | 2021 |

|

RU2767334C1 |

| Способ дуговой сварки | 1987 |

|

SU1547993A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ И СВАРКИ С КОМБИНИРОВАННОЙ ГАЗОВОЙ ЗАЩИТОЙ | 2006 |

|

RU2319584C1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| КОМПОЗИЦИОННАЯ ЭЛЕКТРОДНАЯ ПРОВОЛОКА | 2007 |

|

RU2355543C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ С ЗАЗОРОМ | 2004 |

|

RU2262423C1 |

| СПОСОБ СВАРКИ С ПОМОЩЬЮ КОРОТКОГО ЗАМЫКАНИЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2217275C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

I

Изобретение-относится к дуговой сварке в среде защитных газов и может быть использовано при изготовлении различного рода металлоконструкций из углеродистой и легированной стали.

Известен способ сварки в защитной газе с подачей магнитного флюса в зону горения дуги струей защитного газа. Подаваемый флюс увлекается магнитным полем, образующимся вокруг электродной проволоки 1.

Однако при осуществлении такого способа происходят значительные потери флюса, так как магнитное поле увлекает лишь малую его часть.

Наиболее близким к предлагаемому по технической сущности является способ электродуговой сварки, согласно которому вдоль сварочной проволоки вокруг дуги и плавиль-ного пространства подают поток защитного газа вместе с гранулированным флюсом 2.

Недостатками известного способа дуговой сварки являются больщая потеря флюса из-за уноса его струей газа, в результате чего металл сварочной ванны недостаточно очищается от вредных примесей, а также

малая глубина проплавления и значительное разбрызгивание металла в процессе сварки. Кроме того, известный способ имеет ограниченные технологические возможности, так как обеспечивает постоянную ме5 таллургическую характеристику сварочной ванны и зоны дуги.

Цель изобретения - повышение производительности процесса сварки за счет повышения глубины проплавления основного металла.

10 Поставленная .цель достигается тем, что согласно способу дуговой сварки, предусматривающему подачу в зону сварки защитного газа и флюса, газофлюсовую смесь берут с плотностью 2-15 кг/м и подают со скоростью 15-100 м/с под углом 25-45° к

15 электродной проволоке.

Указанное сочетание парамеров газофлюсовой смеси обусловливает создание определенных металлургических условий в зоне дуги и сварочной ванне, проявляющиеся

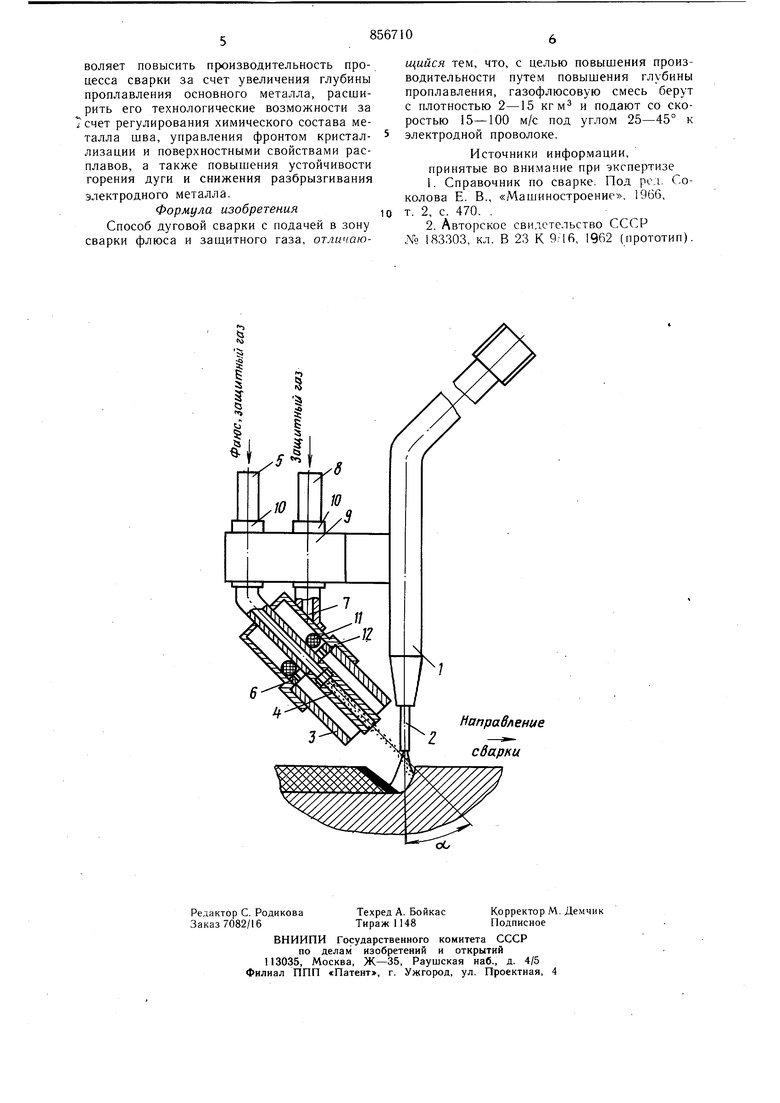

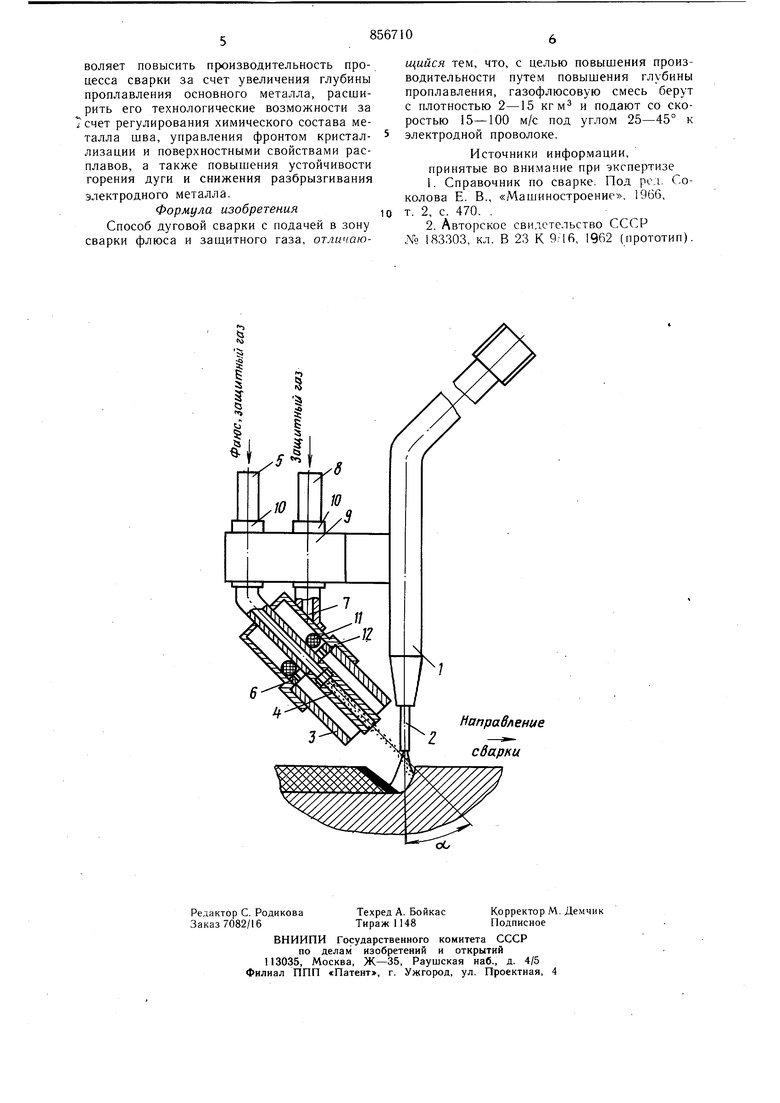

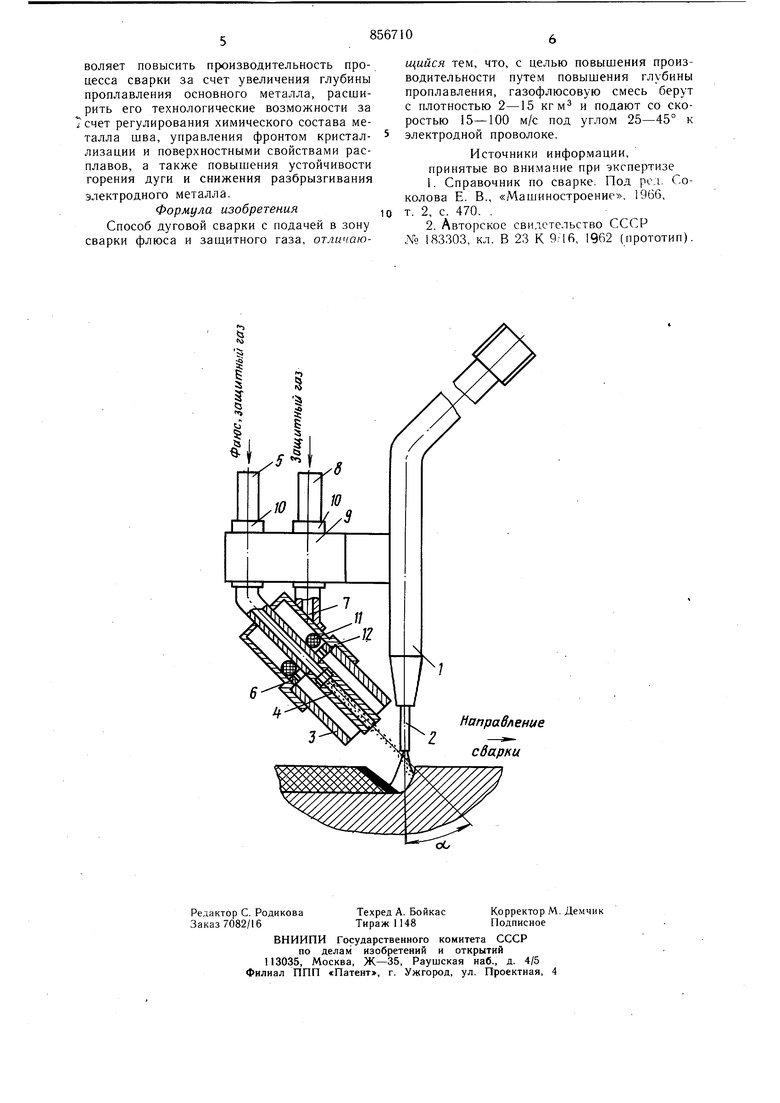

20 в возможности регулирования поверхностных свойств плавящегося металла и фронта его кристаллизации, формирования шва, уровня легирования наплавленного металла и, как следствие, возможности предотвращения образования трещин, что связано также с регулированием кинетических параметров потока, имеющих резко отличительные характеристики от чисто газового. При этом при выбранном размере частиц флюса существенно увеличивается их удельная поверхность по сравнению с обычными флюсами, а следовательно, резко повыщается активность металлургического взаимодействия между флюсом и расплавленным металлом. Последнее также зависит и от выбранного соотношения между расходом газа и флюса. Важней щи м обстоятельством является кинетическая энергия газофлюсовой смеси, которая, обеспечивая оттеснение расплавленного металла из наиболее нагретой части ванны и увеличивая тем самым проплавление основного металла, производит перемеп1ивание и.металлургическую обработку Bceio объема расплавленного металла ванны, что повышает качество, а также химнческую структурную и механическую однороиость наплавленного металла. Газофлюсовая струя, проходя столб дуги, оказывает влияние на стабильность дугового ра:4|)яда, способствует мелкокапельному нереносу электродного металла, уменьшает ею разбрызгивание за счет снижения эффективного нотенщ ала ионизалии и газодинамического воздействия на ка 1сльный перенос металла. Газофлюсовая смесЕ; содержит в 1 м газа 2-15 кг твердых частиц и подается со скоростью от 15 до 100 м/с. При этом количество флюса менее 2 кг/м не обеспечивает необходимый уровень легирования, недостаточно ионизирует дуговой промежуток Fi.ioxo формирует шов из-за малого количества шлака. Количество фЛюса более 15 кг/м приводит к увеличению потерь флюса и чрезмерной запыленности окружаюнхей среды, а также к появлению иеметаллнческнх включений в швах из-за нарушений теплового режима процесса. Режимы скоростей истечения газофлюсовой смеси выбраны экспериментально: при скорсктях менее 15 м/с не обеспечивается необходимое проплавление и н.лотность газофлюсовой смеен. а нрсвынюнне скорости нстечения свыше 100 м/с приводит к, выдуванию жидкого ме:а.1ла ванны. Подача газофлюсовой смеси под углом 25-45° к электродной нрово/иже обеснечивает наиболее благоприятные чсловия в: аимодействия между кан. расн.;1ан.и-1;и(но металла, газофлюсовым потоком и расплавленным металлом ванны. Следовательно, приведенные свойства газофлюсовой смеси (плотность и скорость ее нодачи в зону сварки) отражает сущность заявляемого ciiocoба, т. к. смесь в данном случае является новым параметром процесса сварки. На чертеже схематично изображено устройство для осуществления предлагаемого способа дуговой сварки, общий вид. Устройство для осуществления способа дуговой сварки состоит из мундштука 1, через котрый подается электродная проволока 2, и горелки, состоящей из внешнего цилиндрического сопла 3, внутри которого концентрично установлено сопло 4, соединенное в верхней части со штуцером 5 для нанравления га.зофлюсового потока. Сопло 4установлено под углом 25-45° к электродной проволоке. .Чежду внешним соплом 3 и внутренни-м сонлом 4 имеется кольцевой зазор .1ЛЯ направления внешнего потока защитного газа. Сопла 3 и 4, а также штуцер 5размещены в корпусе 6. В верхней части корпуса 6 выполнено отверстие 7 для подвода защитного аза из штуцера 8. Мундштук 1 фиксирует корпус 6 с помощью кронштейна 9 и штуцеров 5 и 8 через изоляторы 10. В корпусе b установлена также сетка 11 для выравнивания потока защитного газа по кольцевому зазору и кольцо 12 с отверстиями для защиты ее от сварочных брызг. Предлагаемый способ осуществляется следующим образом. Включают подачу внешнего потока защитного газа СО2, который со скоростью I- 5 м/с через штуцер 8 и отверстие 7 попадает в корпус 6 и проходит через сетку I1для снижения турбулентности потока в сопло 3 для защиты сварочной ванны. Затем через штуцер 5 подают внутренний поток защитного газа, а .спустя 5-10 с - флюс. Образовавшаяся газофлюсовая смесь плотностью 2-15 кг/м со скоростью 15 - 100 м/с по соплу 4 подается в зону дун; под углом 25-45° к оси мундштука 1. Затем включают подачу электродной проволоки 2 марки СвО8А из мундштука 1 и начинают процесс сварки. Конкретные режимы осуществления предлагае.мого снособа следующие: Сварочный ток, А.400 Нанряжение на дуге, Б30-31 Скорость сварки20 Диаметр сварочной проволоки, .мм2 (Св08.Л) Плотность газофлюсовой смеси, кг/м2 - -15 Скорость нодачи газофлюсовой смеси АЛ/С15-100 Расход газофлюсовой смеси, кг/ч3,5 Расход газа СОг по внешнему соплу, л/ч1000 Расход газа COi по внутреннему соплу, л/ч -500 Предлагаемый способ дуговой сварки но сравнению с известными способами позволяет повысить производительность процесса сварки за счет увеличения глубины проплавления основного металла, расширить его технологические возможности за ечет регулирования химического состава металла шва, управления фронтом кристаллизации и поверхностными свойствами расплавов, а также повышения устойчивости горения дуги и снижения разбрызгивания электродного металла.

Формула изобретения Способ дуговой сварки с подачей в зону сварки флюса и защитного газа, отличающийся тем, что, с целью повышения производительности путем повышения глубины проплавления, газофлюсовую смесь берут с плотностью 2-15 кгм и подают со скоростью 15-100 м/с под углом 25-45° к электродной проволоке.

Источники информации, принятые во внимание при экспертизе 1. Справочник по сварке. Под ред. С.околова Е. В., «Машиностроение, 1966, т. 2, с. 470. .

2 Авторское свидетельство СССР NO 183303, кл. В 23 К 9/16, 1962 (прототип).

Авторы

Даты

1981-08-23—Публикация

1979-10-01—Подача