113

Изобретение относится к обработке металлов давлением, в частности к горизонтальным гидравлическим установкам, предназначенным для формообразования рельефа, например ребер жесткости, в противолежащих жестко coeдинe ныx стенках емкости типа кузовов шахтных вагонеток, и является усовершенствованием изобретения по авт. св. № 656877.

Целью изобретения является повышение производительности путем совмещения операции формообразования ребер жесткости на стенках изделия с отгибкой продольных кромок его и контролем размеров в зоне отгибки.

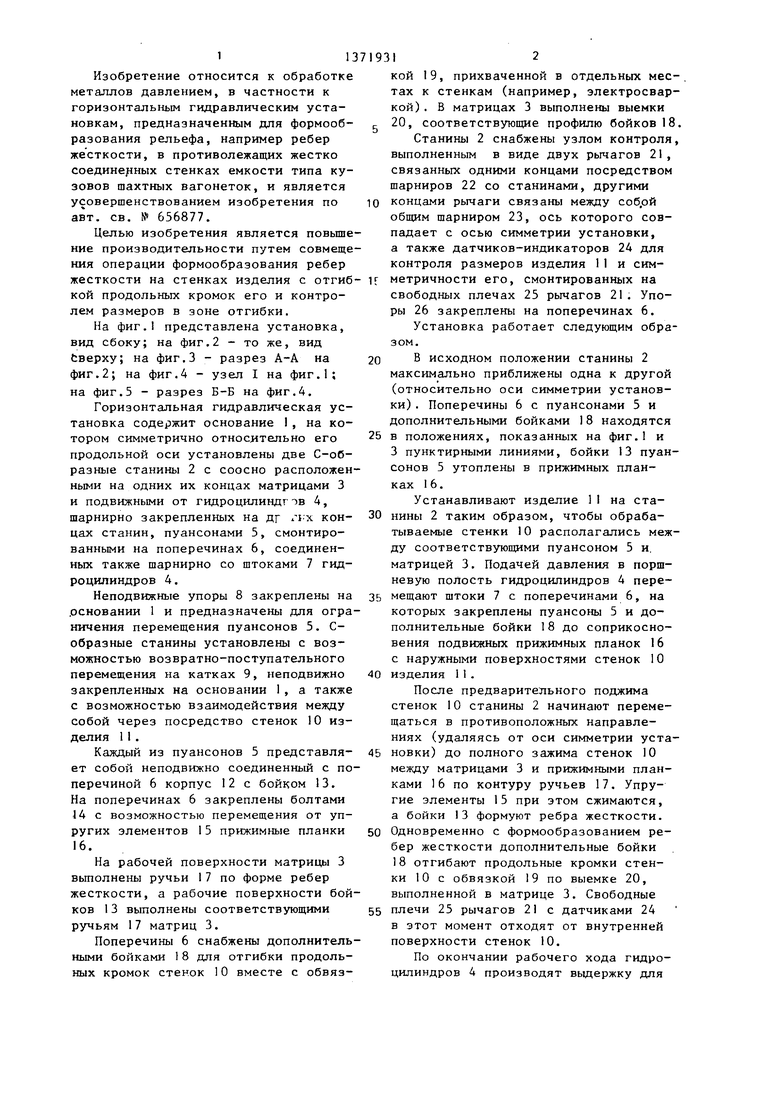

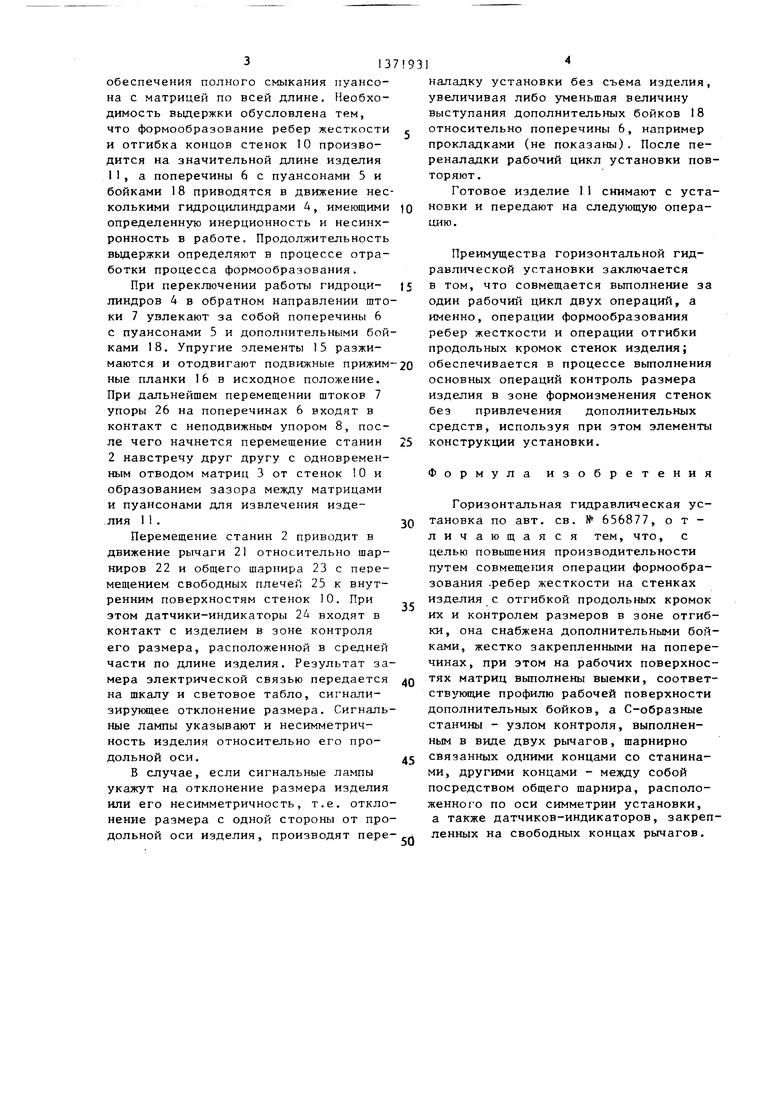

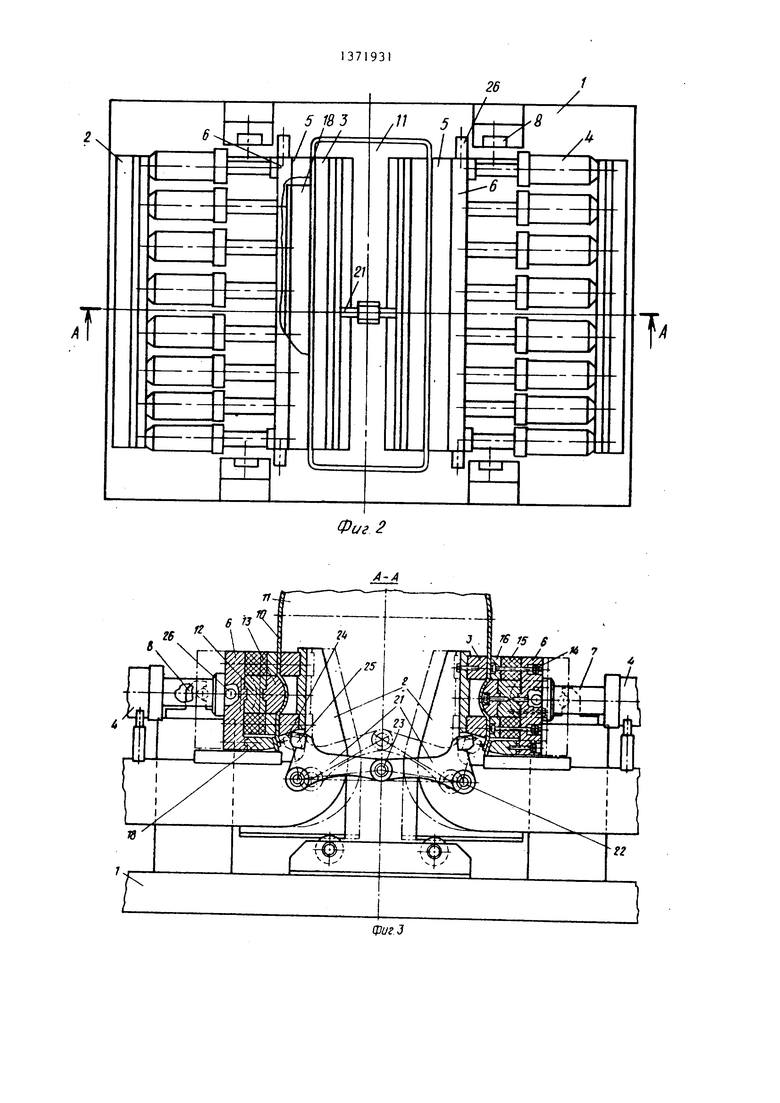

На фиг.1 представлена установка, вид сбоку; на фиг.2 - то же, вид fceepxy; на фиг.З - разрез А-А на фиг.2; на фиг.4 - узел I на фиг.1; на фиг.З - разрез Б-Б на фиг.4.

Горизонтальная гидравлическая установка содержит основание , на котором симметрично относительно его продольной оси установлены две С-об- разные станины 2 с соосно расположенными на одних их концах матрицами 3 и подвижными от гидроцилиндпв 4, шарнирно закрепленных на дг I X концах станин, пуансонами 5, смонтированными на поперечинах 6, соединенных также шарнирно со штоками 7 гидроцилиндров 4.

Неподвижные упоры 8 закреплены на .основании 1 и предназначены для ограничения перемещения пуансонов 5. С- образные станины установлены с возможностью возвратно-поступательного перемещения на катках 9, неподвижно закрепленных на основании 1, а также с возможностью взаимодействия между собой через посредство стенок 10 изделия 1 1 .

Каждый из пуансонов 5 представляет собой неподвижно соединенный с поперечиной 6 корпус 12 с бойком 13. На поперечинах 6 закреплены болтами 14 с возможностью перемещения от упругих злементов 15 прижимные планки 16.

На рабочей поверхности матрицы 3 вьтолнены ручьи 17 по форме ребер жесткости, а рабочие поверхности бойков 13 вьтолнены соответствующими ручьям 17 матриц 3.

Поперечины 6 снабжены дополнительными бойками 18 для отгибки продольных кромок стенок 10 вместе с обвяз12

кой 19, прихваченной в отдельных местах к стенкам (например, электросваркой) . В матрицах 3 выполнены выемки 20, соответствующие профилю бойков 18. Станины 2 снабжены узлом контроля, выполненным в виде двух рычагов 21, связанньпс одними концами посредством шарниров 22 со станинами, другими

концами рычаги связаны между собрй общим шарниром 23, ось которого совпадает с осью симметрии установки, а также датчиков-индикаторов 24 для контроля размеров изделия 11 и симметричности его, смонтированных на свободных плечах 25 рычагов 21. Упоры 26 закреплены на поперечинах 6.

Установка работает следующим образом.

В исходном положении станины 2 максимально приближены одна к другой (относительно оси симметрии установки) . Поперечины 6 с пуансонами 5 и дополнительными бойками 18 находятся

в положениях, показанных на фиг.1 и 3 пунктирными линиями, бойки 13 пуансонов 5 утоплены в прижимных планках 1 6.

Устанавливают изделие 11 на стаНИНЫ 2 таким образом, чтобы обрабатываемые стенки 10 располагались между соответствуюш 1ми пуансоном 5 и. матрицей 3. Подачей давления в поршневую полость гидроципиндров 4 перемещают штоки 7 с поперечинами 6, на которых закреплены пуансоны 5 и дополнительные бойки 18 до соприкосновения подвижных прижимных планок 16 с наружными поверхностями стенок 10

изделия 11.

После предварительного поджима стенок 10 станины 2 начинают перемещаться в противоположных направлениях (удаляясь от оси симметрии установки) до полного зажима стенок 10 между матрицами 3 и прижимными планками 16 по контуру ручьев 17. Упругие элементы 15 при этом сжимаются, а бойки 13 формуют ребра жесткости.

Одновременно с формообразованием ребер жесткости дополнительные бойки 18 отгибают продольные кромки стенки 1 О с обвязкой 19 по выемке 20, выполненной в матрице 3. Свободные

плечи 25 рычагов 21 с датчиками 24 в этот момент отходят от внутренней поверхности стенок 10.

По окончании рабочего хода гидроцилиндров 4 производят вьщержку для

313

обеспечения полного смыкания пуансона с матрицей по всей длине. Необходимость выдержки обусловлена тем, что формообразование ребер жесткости и отгибка концов стенок 10 производится на значительной длине изделия 11, а поперечины 6 с пуансонами 5 и бойками 18 приводятся в движение несколькими гидроцилиндрами 4, имеющими определенную инерционность и несинхронность в работе. Продолжительность вьщержки определяют в процессе отработки процесса формообразования.

При переключении работы гидроцилиндров 4 в обратном направлении штоки 7 увлекают за собой поперечины 6 с пуансонами 5 и дополнительными бойками 18. Упругие элементы 15 разжимаются и отодвигают подвижные прижимные планки 16 в исходное положение, При дальнейшем перемещении щтоков 7 упоры 26 на поперечинах 6 входят в контакт с неподвижным упором 8, после чего начнется перемещение станин 2 навстречу друг другу с одновременным отводом матриц 3 от стенок 10 и образованием зазора между матрицами и пуансонами для извлечения изделия 1 1 .

Перемещение станин 2 приводит в движение рычаги 21 относительно шарниров 22 и общего шарнира 23 с перемещением свободных плачей 25 к внутренним поверхностям стенок 10. При этом датчики-индикаторы 24 входят в контакт с изделием в зоне контроля его размера, расположенной в средней части по длине изделия. Результат замера электрической связью передается на шкалу и световое табло, сигнализирующее отклонение размера. Сигнальные лампы указывают и несимметричность изделия относительно его продольной оси.

В случае, если сигнальные лампы укажут на отклонение размера изделия или его несимметричность, т.е. отклонение размера с одной стороны от продольной оси изделия, производят пере 931

5

0

5

0

5

0

5

0

наладку установки без съема изделия, увеличивая либо уменьшая величину выступания дополнительных бойков 18 относительно поперечины 6, например прокладками (не показаны). После переналадки рабочий цикл установки повторяют.

Готовое изделие I1 снимают с установки и передают на следующую операцию.

Преимущества горизонтальной гидравлической установки заключается в том, что совмещается вьтолнение за один рабочий цикл двух операций, а именно, операции формообразования ребер жесткости и операции отгибки продольных кромок стенок изделия; обеспечивается в процессе вьтолнения основных операций контроль размера изделия в зоне формоизменения стенок без привлечения дополнительных средств, используя при этом элементы конструкции установки.

Формула изобретения

Горизонтальная гидравлическая установка по авт. св. № 656877, отличающаяся тем, что, с целью повьш1ения производительности путем совмеще шя операции формообразования .ребер жесткости на стенках изделия с отгибкой продольных кромок их и контролем размеров в зоне отгибки, она снабжена дополнительными бойками, жестко закрепленными на поперечинах, при этом на рабочих поверхностях матриц вьтолнены выемки, соответ- ств тощие профилю рабочей поверхности дополнительных бойков, а С-образные станины - узлом контроля, выполненным в виде двух рычагов, шариирно связанных одними концами со станинами, другими концами - между собой посредством общего шарнира, расположенного по оси симметрии установки, а также датчиков-индикаторов, закрепленных на свободных концах рычагов.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горизонтальная гидравлическая установка | 1976 |

|

SU656877A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1998 |

|

RU2172221C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2528286C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С КРИВОЛИНЕЙНЫМИ УЧАСТКАМИ ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2508958C1 |

| Устройство для изготовления колец из проволоки | 1982 |

|

SU1074638A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| Способ получения горловин полых изделий и штамп для его осуществления | 1989 |

|

SU1690917A1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ДНИЩА СОСУДОВ | 2005 |

|

RU2296642C2 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2006 |

|

RU2294279C1 |

Изобретение относится к области обработки металлов давлением, может быть использовано для формообразования рельефа в стенках емкостей и име ет своей целью повышение производительности путем совмещения операции формообразования ребер жесткости на 7/ стенках изделия с отгибкой его продольных кромок и контролем размеров в зоне отгибки. Устанавливают изделие 11 на станины 2 таким образом, чтобы стенки (С) 10 располагались между соответствующими пуансоном 5 и матрицей 3. Подачей давления в поршневую полость гидроцилиндров 4 перемещают штоки 7 с поперечинами 6 до соприкосновения подвижных прижим-т- ных планок с наружными поверхностями С 10. Станины 2 перемещаются в противоположных направлениях, сжимаются упругие элементы, а бойки формуют ребра жесткости. Одновременно бойки 18 отгибают С 10 с обвязкой по выемке. При переключении гидроцилиндров 4 на обратный ход рычаги поворачиваются относительно шарниров и датчиками контролируют размер изделия в средней части по его длиие. 5 ил. о 9 (Л СА9 со СА9 N Фиг1

| Горизонтальная гидравлическая установка | 1976 |

|

SU656877A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-02-07—Публикация

1986-05-11—Подача