со

со

со

113

Изобретение относится к черной металлургии, а именно к выплавке стали в агрегатах с основной футеровкой

Цель изобретения - повьшение качества металла, увеличение стойкости огнеупорной футеровки и выхода жидкого металла, а также сокращение длительности плавки.

Шлакообразующая смесь содержит доломит, материал, содержащий оксиды железа (конвертерная пыли или окалина, или шлам мартеновских печей), графит и основной рециркуляционный шлак при сле ;ую1дем соотношении компонентов, мае,%:

Доломит18-27

Материал, содержащий оксиды железа (конвертерная пыль или окалина, или шлам мартеновских печей) 55-64 Графит3-7

Основной сталеплавильный шлак 11-15 Повышение качества материала осуществляется за счет снижения концентрации вредных примесей (серы, фосфора) , газов и неметаллических включений путем активного формирования uuia ковой фазы с оптимальными значениями физико-химических свойств и увеличения поверхности контакта металла со шлаком. Оптимальные значения физико- химических свойств и состава шлака, высокая скорость его формирования обуславливают также увеличение стойкости огнеупорной футеровки, выхода ж}щкого металла, сокращение длительности плавки. Снижение себестоим.-пти стали происходит за счет выведения из состава шихты дорогого и /- фицит- ного боксита и плавикового шпата, уменьшения расхода извести (и- вест- няка).

Использование доломита в указанных пределах способствует формированию печного ш-пака с оптимальными значениями физико-химических свойств Вводимое количество зтого материала способствует получению легкоплавких шлаков с относительно низкими значениями температуры начала плавления и вязкости, глубин проникновения магнезиальных шлаков в поры огнеупо- ра меньше, также снижен интервал насыщения печного шлака оксидом магния из футеровки сталеплавильного агрегата. Использование доломита в коли9792

честве менее 18 мас.% приводит к снижению стойкости огнеупорной футеровки. Увеличение содержания этого материала в составе шихты свьше 27 мас.% нецелесообразно, так как затягивается продолжительность периода шлакообразования, металл переокисляется, насыщается газами из печкого пространства, шлаки получаются гетерогенные, тугоплавкие с высокой вязкостью, малореакционные, что соответственно снижает и качество материала, его выход, растет продолжи5 тельность плавки. Требования к доломиту должны соответствовать ОСТ.

Интенсификация процесса ассимиля- извести (известняка), доломита и формирование активной по отношению

0 к вредным примесям шлаковой фазы с оптимальными значениями физических характеристик (температуры солидуса, вязкости), обеспечивающей в итоге повышение качества металла, стойкос5 ти футеровки и сокращение длительности плавки, достигаются установленными пределами расхода материалов, содержащих оксиды железа (конвертерная, пыль или окалина, или шлам и т.п.),

0 в составе предлагаемой шлакообразу- ющей смеси. Кроме того, такие материалы являются дополнительным источником увеличения выхода жидкого металла. В случае содержания материалов менее 55 мас.% снижается ско- рость ассимиляции извести (известняка) , доломита и формирования шлака. Последний при этом имеет высокие значения температуры начала плавления, вязкости и степени гетерогенности,, что приводит соответственно к снижению качества и выхода жидкого металла, увеличению продолжительности плавки. При содержании свьш1е 64 мас.% снижается стойкость огнеупорной футеровки, повышается степень окислен- ности металлической и шлаковой фаз, что также негативно влияет на качество вьтлавляемой стали.

Применение графита в составе пред0 лагаемой смеси направлено на снижение охлаждающего воздействия со стороны материалов, содержащих оксиды железа, и разлагающегося в процессе плавки доломита, а также он выполня5 ет роль активного антиоксиданта. Кроме того, графит повьшшет стойкость шлаковой пены, что дополнительно предохраняет металл от насыщения газами.

0

5

а при электродуговом процессе экранирует от длинных дуг стены печи, увеличивая срок их эксплуатации. При мартеновском процессе вспенивание шпака улучшает его удаление из сталеплавильной ванны, сокращая продолжительность плавки. Графит увеличивает поверхность контакта шлакометал лической фазы, стабилизирует развити процесса шлакообразования по пути рафинирования металла от серы, фосфора газов и неметаллических включений, повышает дополнительно выход жидкого металла за счет восстановления оксидов железа. При этом также увеличивается стойкость футеровки, сокращается продолжительность плавки и расширяется возможность увеличения расхода стального лома при использовании указанной шихты в конвертерном процессе. Содержание графита менее 3 мас.% не устраняет охлаждающего воздействия от использования материалов, содержащих оксиды железа, и доломита, процесс шлакообразования затягивается, стойкость шлаковой пены падает, растет степень окисленнос ти металла и шлака. Отсюда неизбежно снижается качество стали, падают выход жидкого металла и стойкость футеровки, увеличивается длительность плавки. Содержание графита свыше 7 мас.% нецелесообразно, так как приводит к активно.му пенообразованию, преждевременному сходу шлака из печи потерям шихтовых материалов и металла. Графит по физико-химическим показателям должен соответствовать нормам ГОСТ.

Применение основного сталеплавильного шлака (конечных конвертерных, мартеновских, электродуговых) увеличивает усвоение доломита, скорость образования гомогенного высокоактивного печного шлака, повьш1ает вспенивание последнего, особенно интенсивно в присутствии графита, и соответственно поверхность его контакта с металлом. Основной сталеплавильный шлак, являясь носителем корольков и оксидов железа, служит дополнительным источником увеличения выхода жидкого металла в результате взаимодействия с графитом. Кроме того, применение сталеплавильного шлака улучшает условия удаления печного шлака из сталеплавильной ванны в мартеновском и электродуговом процессах, что ве0

5

0

Ь

0

5

0

5

0

5

дет к сокращению общей продолжительности плавки. В случае содержания основного сталеплавильного шлака менее 11 мас.% снижаются скорость шлакообразования, контактная поверхность шлакометаллической фазы и соответственно рафинирующая способность шлака, уменьшаются степень усвоения и извлечения железа из шлака, возрастает продолжительность плавки. Повышение содержания основного сталеплавильного шлака (свьш1е 15 мас.%) неблагоприятно влияет на ход шлакообразования: энергичное вспенивание при избыточном количестве образуюше- гося в данном случае печного шлака приводит к его раннему самопроизвольному скачиванию, что затрудняет нормальное протекание технологического процесса, растут потери металла и шихтовых материалов, требуются дополнительные затраты на исправление такого печного шлака.

Пример. Проводят плавку в основной электродуговой печи. Расход шлакообразующей смеси составляет А- 6 кг/т.

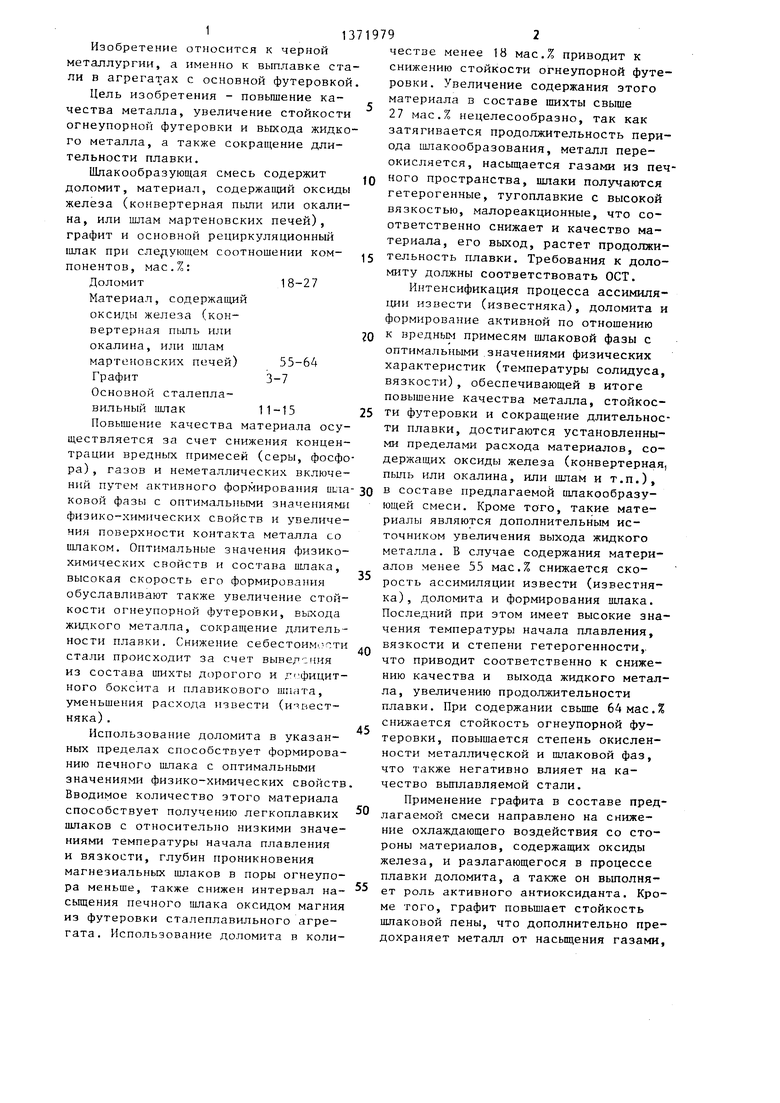

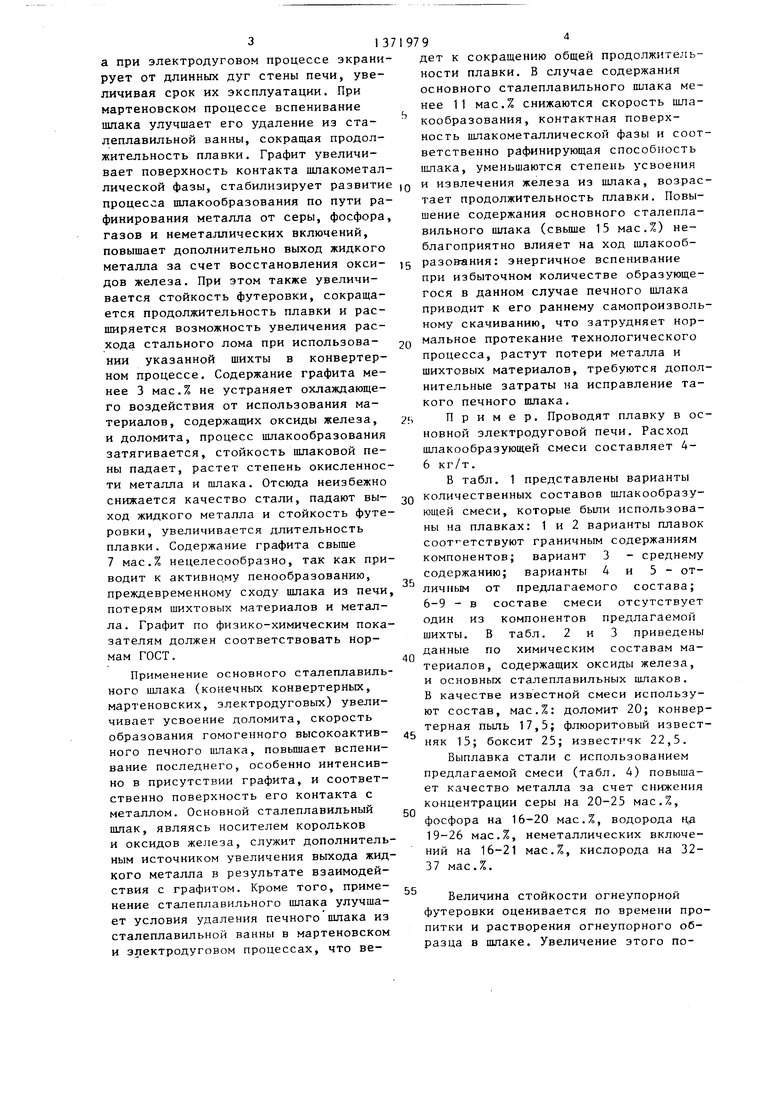

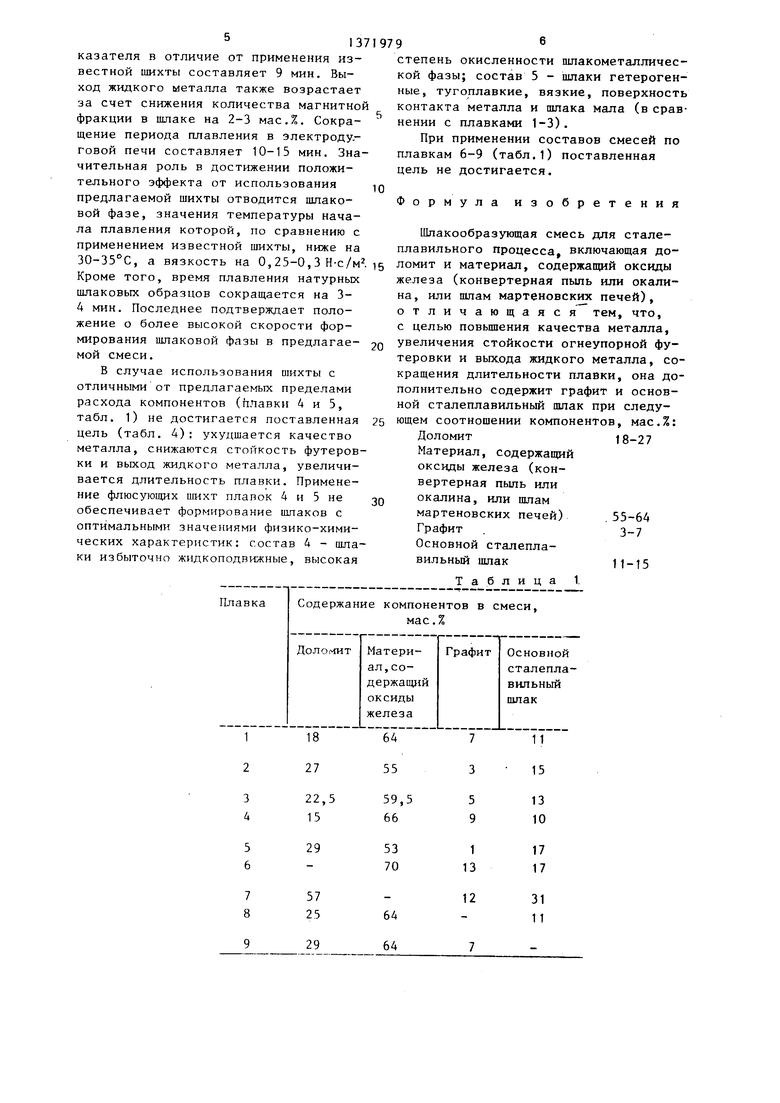

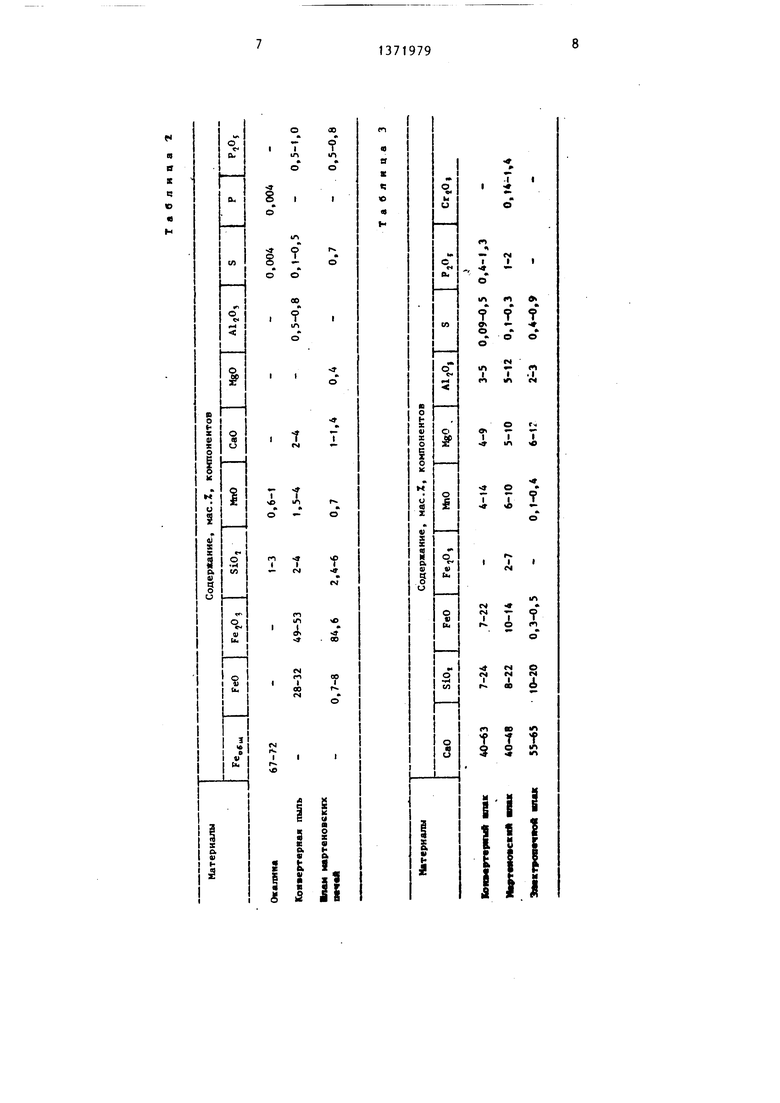

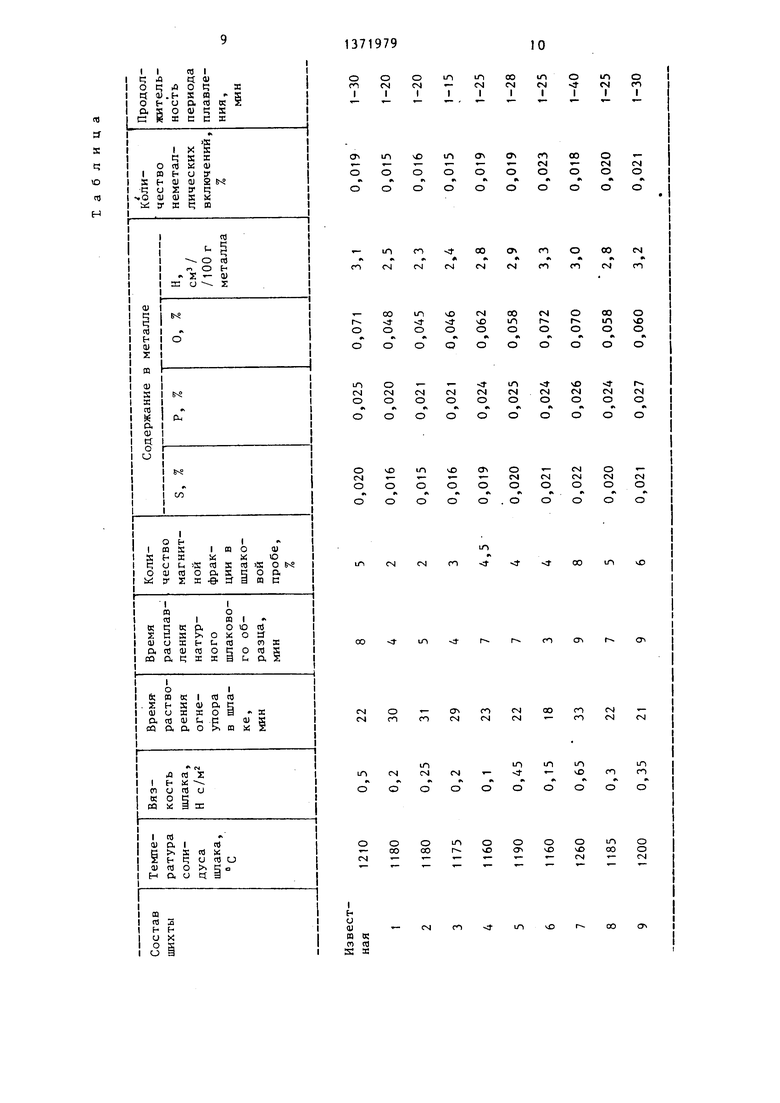

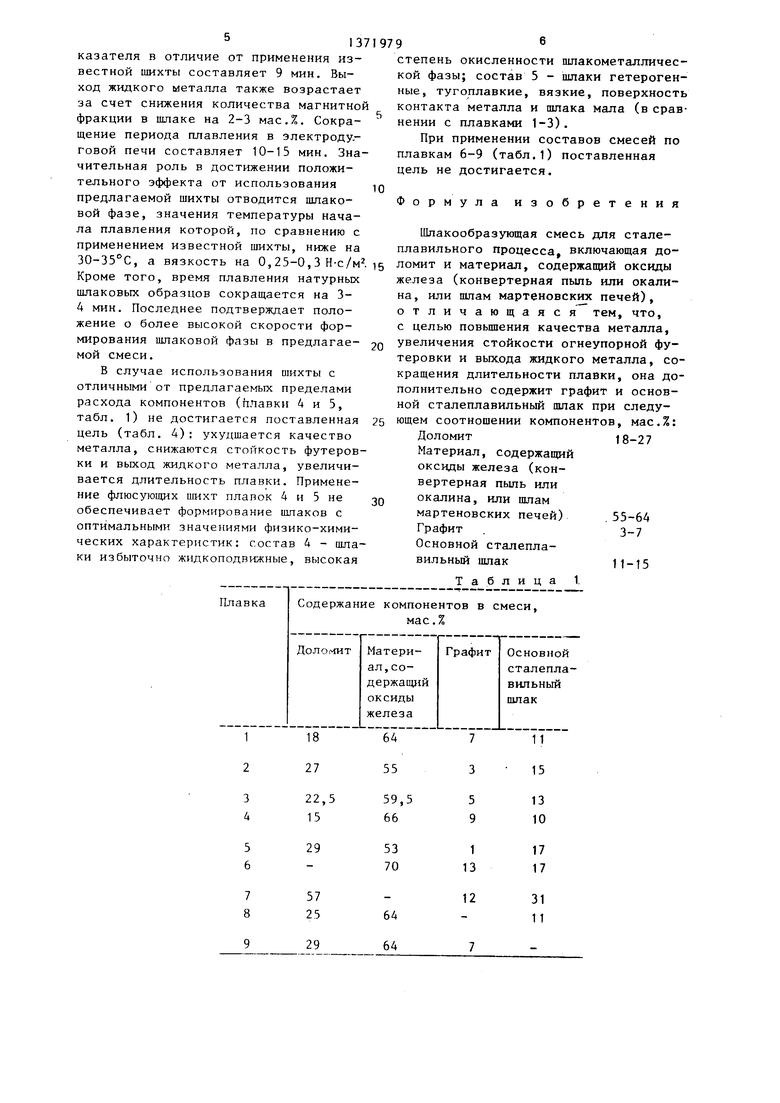

в табл. 1 представлены варианты количественных составов шлакообразу- юшей смеси, которые были использованы на плавках: 1 и 2 варианты плавок соотт-етствуют граничным содержаниям компонентов; вариант 3 - среднему содержанию; варианты А и 5 - отличным от предлагаемого состава; 6-9 - в составе смеси отсутствует один из компонентов предлагаемой шихты. В табл. 2 и 3 приведены данные по химическим составам материалов, содержащих оксиды железа, и основных сталеплавильных шлаков. В качестве известной смеси используют состав, мас.%: доломит 20; конвертерная пыль 17,5; флюоритовый известняк 15; боксит 25; известняк 22,5. Выплавка стали с использованием предлагаемой смеси (табл. А) повышает качество металла за счет снижения концентрации серы на 20-25 мас.%, фосфора на 16-20 мас.%, водорода нд 19-26 мас.%, неметаллических включений на 16-21 мас.%, кислорода на 32- 37 мас.%.

Величина стойкости огнеупорной футеровки оценивается по времени пропитки и растворения огнеупорного образца в шлаке. Увеличение этого

казателя в отличие от применения известной шихты составляет 9 мин. Выход жидкого металла также возрастает за счет снижения количества магнитной фракции в шлаке на 2-3 мас.%. Сокращение периода плавления в электродуговой печи составляет 10-15 мин. Значительная роль в достижении положительного эффекта от использования предлагаемой шихты отводится шлаковой фазе, значения температуры начала плавления которой, по сравнению с применением известной шихты, ниже на ЗО-ЗЗ С, а вязкость на 0,25-0,3 Н-с/м Кроме того, время плавления натурных шлаковых образцов сокращается на 3- 4 мин. Последнее подтверждает положение о более высокой скорости формирования шлаковой фазы в предлагаемой смеси.

В случае использования шихты с отличными от предлагаемых пределами расхода компонентов (плавки 4 и 5, табл. 1) не достигается поставленная цель (табл. 4): ухудшается качество металла, снижаются стойкость футеровки и выход жидкого металла, увеличивается длительность плавки. Применение флюсующих шихт плапок 4 и 5 не обеспечивает формирование шлаков с оптимальными значениями физико-химических характеристик: состав 4 - шлаки избыточно жидкоподвижные, высокая

1979

степень окисленности шлакометалличес- кой фазы; состав 5 - шлаки гетерогенные, тугоплавкие, вязкие, поверхность контакта металла и шлака мала (в сравнении с плавками 1-3).

При применении составов смесей по плавкам 6-9 (табл.1) поставленная цель не достигается.

10

Формула изобретения

Шлакообразующая смесь для сталеплавильного процесса, включающая до- ломит и материал, содержащий оксиды железа (конвертерная пыль или окалина, или пшам мартеновских печей), отличающаяся тем, что, с целью повьш1ения качества металла, увеличения стойкости огнеупорной футеровки и выхода жидкого металла, сокращения длительности плавки, она дополнительно содержит графит и основной сталеплавильный шлак при следу- ющем соотношении компонентов, мас.%: Доломит18-27

Материал, содержапщй оксиды железа (конвертерная пыль или окалина, или шлам

мартеновских печей) 55-64 Графит .3-7

Основной сталеплавильный шлак11-15 Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1477748A1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1989 |

|

SU1659495A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| Шлакообразующая смесь для раскисления кислой стали | 1990 |

|

SU1705360A1 |

| Способ выплавки стали скрап-процессом | 1990 |

|

SU1786089A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

| СОСТАВ КОНДИЦИОНИРУЮЩЕЙ ДОБАВКИ ДЛЯ ШЛАКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ ПРИ ПОЛУЧЕНИИ СТАЛИ | 2005 |

|

RU2404264C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО АГЛОМЕРАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2011 |

|

RU2460812C1 |

Изобретение относится к области черной металлургии, а именно к выплавке стали в агрегатах с основной футеровкой. Целью изобретения является повышение качества металла, увеличение стойкости огнеупорной футеровки и выхода жидкого металла, а также сокращение длительности плавки. Шла- кообразующая смесь для сталеплавильного производства содержит, мас.%: доломит 18-27, материалы, содержащие оксиды железа (конвертерная пьшь или окалина, или шлам мартеновских печей) 55-64, графит 3-7 и основной сталеплавильный шлак 11-15. Применение шихты позволяет повысить качество металла за счет снижения, (-одержания серы па 14-36%, фосфора на 14-24% и неметаллических включений на 16-36Z, увеличить стойкость огнеупорной футеровки на 5-9%, увеличить выход жидкого металла на 2-4%. 4 табл. S сл

29

64

(Т)

а

S

ц ю п) Н

| Шихта для флюса сталеплавильного производства | 1981 |

|

SU985064A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шихта для флюса конверторной плавки | 1977 |

|

SU765370A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-20—Подача