Изобретение относится к черной металлургии, конкретно к выплавке стали в печах с основной футеровкой с наведением жид- коподвижного активного шлака.

Цель изобретения - повышение качества и выхода жидкого металла, а также сокращение длительности плавки.

Предлагаемая шлакообразующая смесь для сталеплавильного процесса содержит материалы, содержащие оксиды железа в виде конвертерной пыли, окалины или шлама мартеновских печей, основной сталеплавильный шлак, известь или известняк,

доломит и материалы, содержащие оксиды марганца, при следующем соотношении компонентов, мас.%:

Материалы, содержащие оксиды железа в виде конвертерной пыли, окалины или шлама мартеновских печей27-40 Основной сталеплавильный шлак8-12 Известь или известняк12-22 Доломит 3-6 Материалы, содержащие оксиды марганца 30-40

ON СЛ Ю

S

СЛ

В качестве материалов, содержащих оксиды марганца, используются шлак си- ликомарганца, марганцевая руда или.колошниковая пыль производства ферромарганца.

Совместное использование указанных компонентов обеспечивает комплексное воздействие на формирование в печи активного жидкоподвижного рафинировочного шлака следующим образом,

На поверхности кусков извести тугоплавкая оболочка представлена, как правило, трех-, двух- и моносиликатами кальция, при этом высшие силикаты эффективно разрушаются оксидами железа, а низшие - оксидами марганца, входящими в предлагаемый состав смеси. В связи с тем, что соотношение силикатов кальция меняется в ходе плавки, только совместное использование материалов, содержащих оксиды марганца и железа в указанных соотношениях, а также высокая степень окисленности шлака обеспечивают предотвращение образования (либо разрушение) тугоплавкой оболочки силикатов кальция на поверхности кусков извести. Это обусловливает ускорение пропитки пор извести оксидами марганца и железа и последующей ее ассимиляции шлаком. При этом формируется шлак с высокими значениями фосфатной емкости, что способствует, соответственно, снижению концентрации фосфора в металле,

Указанные процессы обеспечивают повышение качества и выхода жидкого металла, а также сокращение длительности плавки.

В случае расхода материалов, содержащих оксиды марганца, в составе смеси менее 30 мас.% снижается скорость растворения извести, формируются тугоплавкие и вязкие шлаки. За счет этого ухудшается качество металла и растут его потери с вязким шлаком, а также увеличивается продолжительность плавки. Увеличение расхода этих материалов в составе смеси свыше 40 мас.% приводит к ухудшению качества металла, так как при этом расходе снижается основность шлака (менее 2,5) и, соответственно, фосфатная емкость шлака.

При содержании извести (известняка) в составе смеси менее 12 мас.% снижается основность шлака и падают значения его фосфатной емкости. Расход извести (известняка) свыше 22 мас.% приводит к увеличению температуры плавления и вязкости шлака, а следовательно, к снижению его рафинирующей способности.

При содержании в смеси доломита менее 3 мас.% снижаются основность шлака, степень его гомогенизации, поверхность контакта шлака и металла, ухудшается, соответственно, качество последнего. Содержание доломита свыше 6 мае. % увеличивает значения температуры плавления и вязкости шлака, снижает его рафинирующую способность, увеличивает потери металла со

шлаком, снижает скорость ассимиляции извести. Состав доломита отвечает требованиям ГОСТ 10389-63.

Применение основного сталеплавильного шлака в смеси в количестве менее

8 мас.% снижает скорость формирования шлаковой фазы, а также ухудшает параметры физических свойств шлака, что негативно влияет на качество и выход жидкого металла, возрастает продолжительность

плавки. Расход основного сталеплавильного шлака свыше 12 мас.% вызывает снижение основности шлаковой фазы в печи (менее 2,5) и, соответственно, увеличение концентрации фосфора в металле.

Содержание в смеси материалов, содержащих оксиды железа менее 27 мас.%, не способствует предотвращению образования тугоплавких ортосиликатов кальция на поверхности кусков извести, снижает

скорость формирования шлака, а также значения его фосфатной емкости. При увеличении содержания материалов, содержащих оксиды железа, свыше 40 мас.% снижается основность шлака, что приводит к увеличению концентрации фосфора в металле. Химические составы материалов, содержащих оксиды железа и марганца, а также основного сталеплавильного шлака представлены в примерах использования

предлагаемой смеси (табл. 2-4).

Пример. Предлагаемую шлакообра- зующую смесь используют при выплавке стали в электродуговой сталеплавильной печи с основной футеровкой. При этом

смесь загружают в плавление и окислительный период. Ее расход составляет 7-15 кг/т стали.

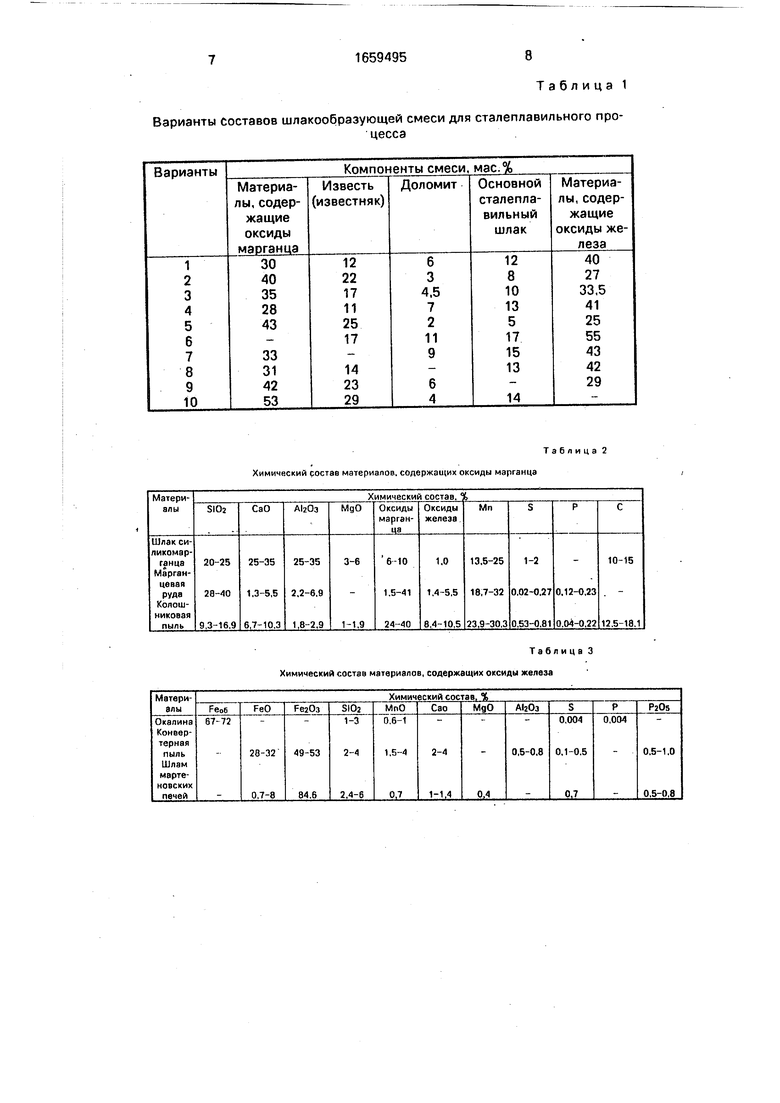

В табл.1 представлены варианты количественных составов предлагаемой смеси,

которые были использованы на плавках в дуговой электропечи. Варианты 1 и 2 соответствуют граничным содержаниям компонентов, вариант 3 - среднему содержанию, варианты 4 и 5 отличны от предлагаемых, а

в вариантах 6-10 в составе смеси отсутствует один из ее компонентов.

В табл. 2-4 приведены данные по химическим составам материалов, содержащих

оксиды марганца и железа, а также основных сталеплавильных шлаков.

В качестве известной смеси используют следующий состав, мас.%: марганцевистый известняк 87,5; основной сталеплавильный шлак 7,5; материалы, содержащие оксиды железа, 5;

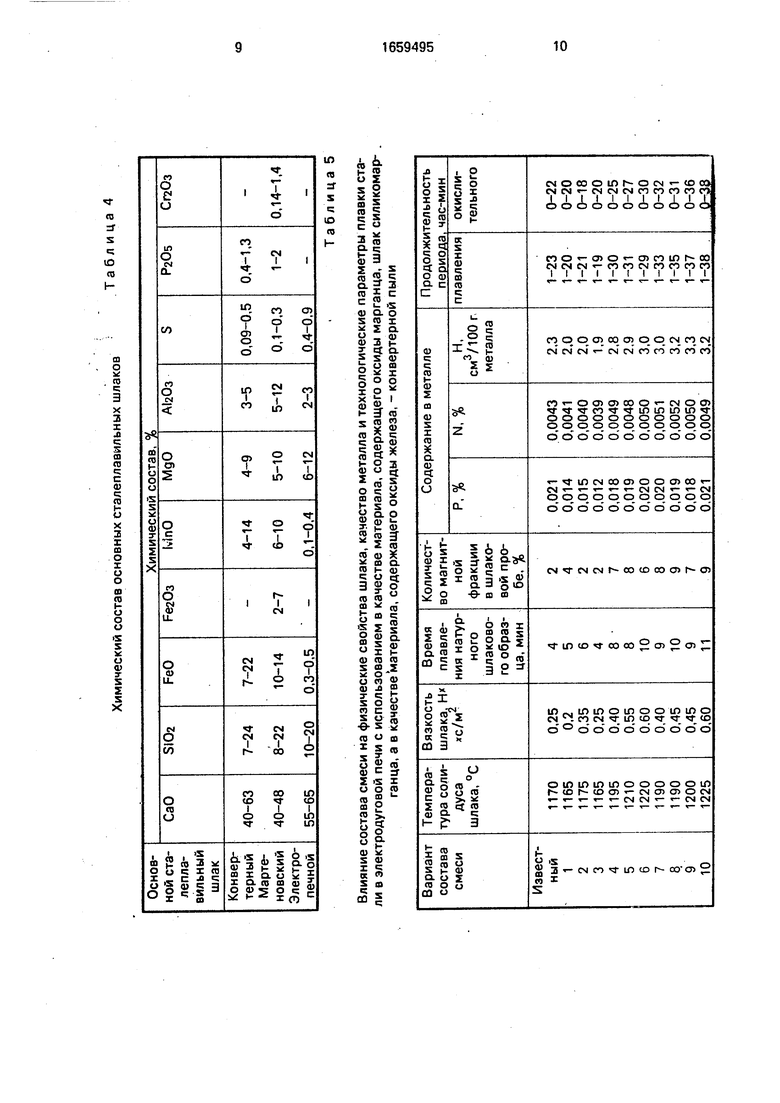

В табл.5 приведены примеры с использованием в качестве материала, содержащего оксиды железа, конвертерной пыли; а в табл. 6 и 7 - то же, с использованием окалины и шлама мартеновских печей соответственно. В табл. 5-7 в качестве материала, содержащего оксиды марганца, применяют шлак силикомарганца.

Проведено две серии плавок, которые отличаются только видом материала, содержащего оксиды марганца.

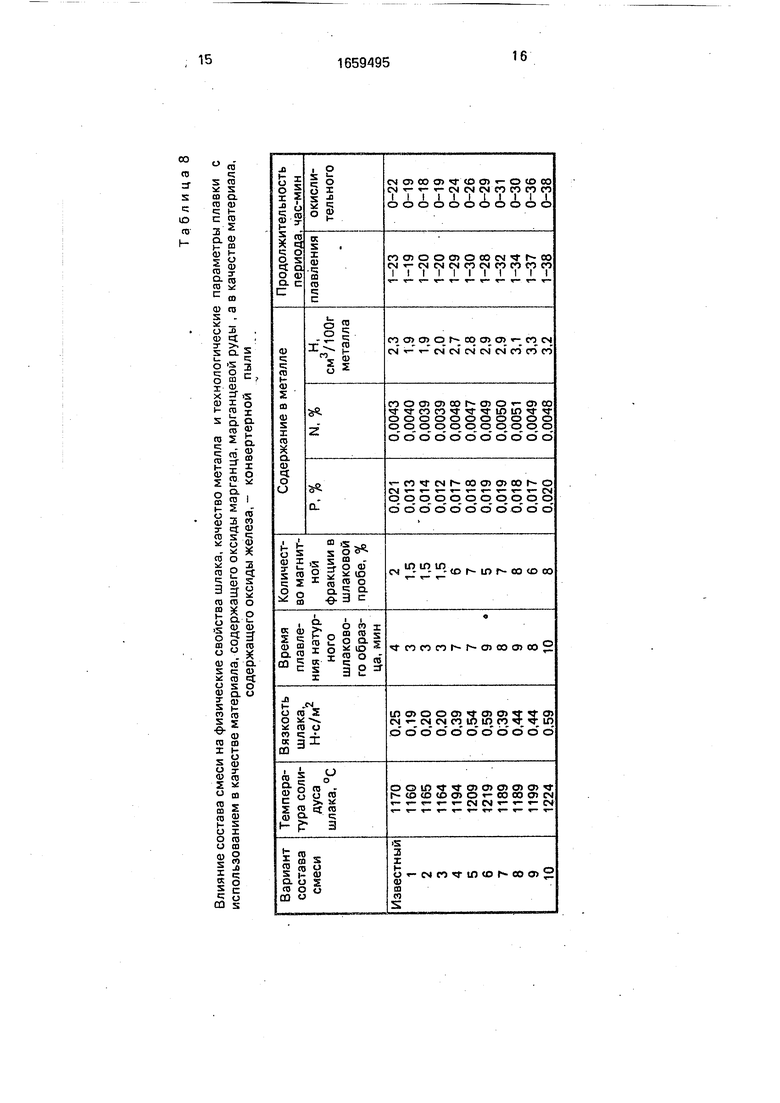

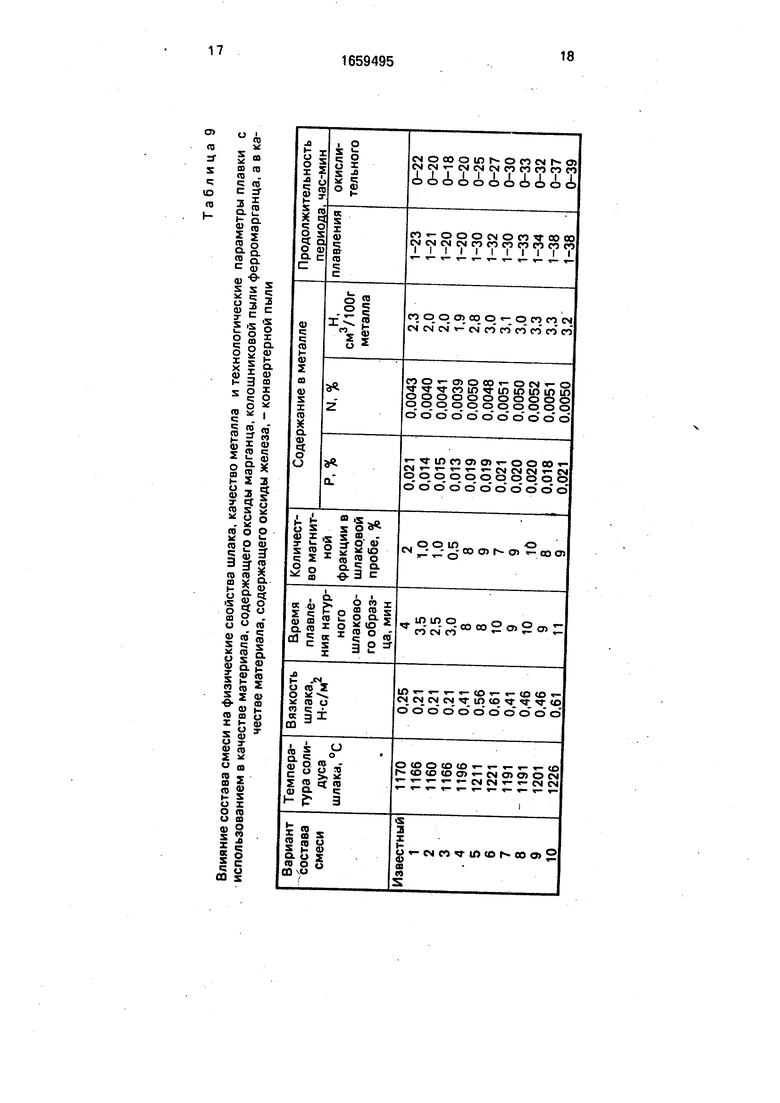

В первой серии использовали марганцевую руду, во второй - колошниковую пыль ферромарганца. В качестве материала, содержащего оксиды железа в этих двух сериях плавок применяли конвертерную пыль. Результаты плавок показаны в табл. 8 и 9.

Варианты количественных составов смеси, которые были использованы в плавках, соответствовали данным, представленным в табл.1.

Результаты опытных плавок, представленные в табл. 5-9.

Выппавка стали с использованием предлагаемой шлакообразующей смеси по сравнению с известной повышает качество металла за счет снижения концентрации фосфора на 28,6-42,9% (применение шлака силикомарганца, табл.5); на 33,3-42,9% (применение марганцевой руды, табл.8) и на 28,6-38,1% (применение колошниковой пыли ферромарганца, табл. 9): азота на 4,6- 9,3% (применение шлака силикомарганца. колошниковой пыли ферромарганца); 4,6- 7,5% (применение марганцевой руды); водорода на 13-17,4% (применение шлака силикомарганца, марганцевой руды, колошниковой пыли ферромарганца). Выход жидкого металла возрос за счет снижения количества магнитной фракции в шлаке на 0,5-1% (применение шлака силикомарганца); на 0,5% (применение марганцевой руды) и 1-1,5% (применение колошниковой пыли ферромарганца). Сокращение продолжительности периода плавления составило 2-4 мин (применение шлака силикомарганца); 3-4 мин (применение марганцевой руды) и 2-3 мин (применение колошниковой пыли ферромарганца). Сокращение продолжительности окислительного периода составило 2-4 мин (применение шлака силикомарганца, колошниковой пыли ферромарганца) и 3-4 мин (применение марганцевой руды).

Значения температуры солидуса шлака

при использовании предлагаемого состава смеси ниже на 5-10°С (применение шлака силикомарганца); на 6-10°С (применение марганцевой руды) и на 4-10°С (применение колошниковой пыли ферромарганца). Значения вязкости ниже на 0,05-0,07 Н-с/м (применение шлака силикомарганца); на 0,05-0,06 Н с/м2 (применение марганцевой руды) и на 0,04 Н с/м2 (применение колошниковой пыли ферромарганца). При этом время плавления натурных шлаковых образцов сократилось на 0,5-1 мин (применение шлака силикомарганца), на 1 мин (применение марганцевой руды) и на 0,51,5 мин (применение колошниковой пыли ферромарганца). Представленные данные свидетельствуют о повышении скорости формирования шлаковой фазы при использовании предлагаемого состава смеси по

сравнению с известной.

Формула изобретения

1.Шлакообразующая смесь для сталеплавильного процесса, содержащая материалы, содержащие оксиды железа в виде конвертерной пыли, окалины или шлама мартеновских печей, основной сталеплавильный шлак, известь или известняк, о т л имеющаяся тем, что, с целью повышения качества и выхода жидкого металла, а также сокращения длительности плавки, она дополнительно содержит доломит и материалы, содержащие оксиды марганца при следующем соотношении компонентов, мас.%:

Материалы, содержащие оксиды железа в виде конвертерной пыли,окалины или шлама мартеневских печей27-40

Основной сталеплавильный шлак8-12 Известь или известняк12-22 Доломит 3-6 Материалы, содержащие

оксиды марганца30-40

2.Смесь по п. 1,отличающаяся тем, что в качестве материалов, содержащих оксиды марганца, она содержит шлак силикомарганца или марганцевую руду, или колошниковую пыль производства ферромарганца.

Таблица 1

Варианты составов шлакообразующей смеси для сталеплавильного процесса

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2244013C1 |

| БРИКЕТЫ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2241759C1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1477748A1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1986 |

|

SU1371979A1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| БРИКЕТ ДЛЯ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2403295C1 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| Способ раскисления стали в ковше | 1985 |

|

SU1321754A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

Изобретение относится к Черной металлургии, конкретно к выплавке стали в печах с основной футеровкой с наведением жидкоподвижного активного шлака. Цель изобретения - повышение качества и выхода жидкого металла, а также сокращение длительности плавки. Шлакообразующая смесь для сталеплавильного процесса содержит, мас.%: материалы, содержащие оксиды железа в виде конвертерной пыли, окалины или шлама мартеновских печей 27-40; основной сталеплавильный шлак 8-12; известь или известняк 12-22; доломит 3-6 и материалы, содержащие оксиды марганца 36-40. При этом в качестве материалов, содержащих оксиды марганца, она содержит шлак силикомарганца, марганцевую руду или колошниковую пыль производства ферромарганца. Применение смеси позволяет снизить в металле содержание фосфора на 28,6-42,9%, снизить содержание азота на 4,6-9,3% и водорода на 13-17%. Увеличивается выход жидкого металла на 0,5-1.5%, сокращается продолжительность плавки на 2-4 мин. 1 з.п.ф-лы, 9 табл. чз w Ё

Химический состав материалов, содержащих оксиды марганца

Таблица 3 Химический состав материалов, содержащих оксиды железа

Таблица 2

Таблица 5

Влияние состава смеси на физические свойства шлака, качество металла и технологические параметры плавки стали в электродуговой печи с использованием в качестве материала, содержащего оксиды марганца, шлак силикомар- ганца, а в качестве материала, содержащего оксиды железа, - конвертерной пыли

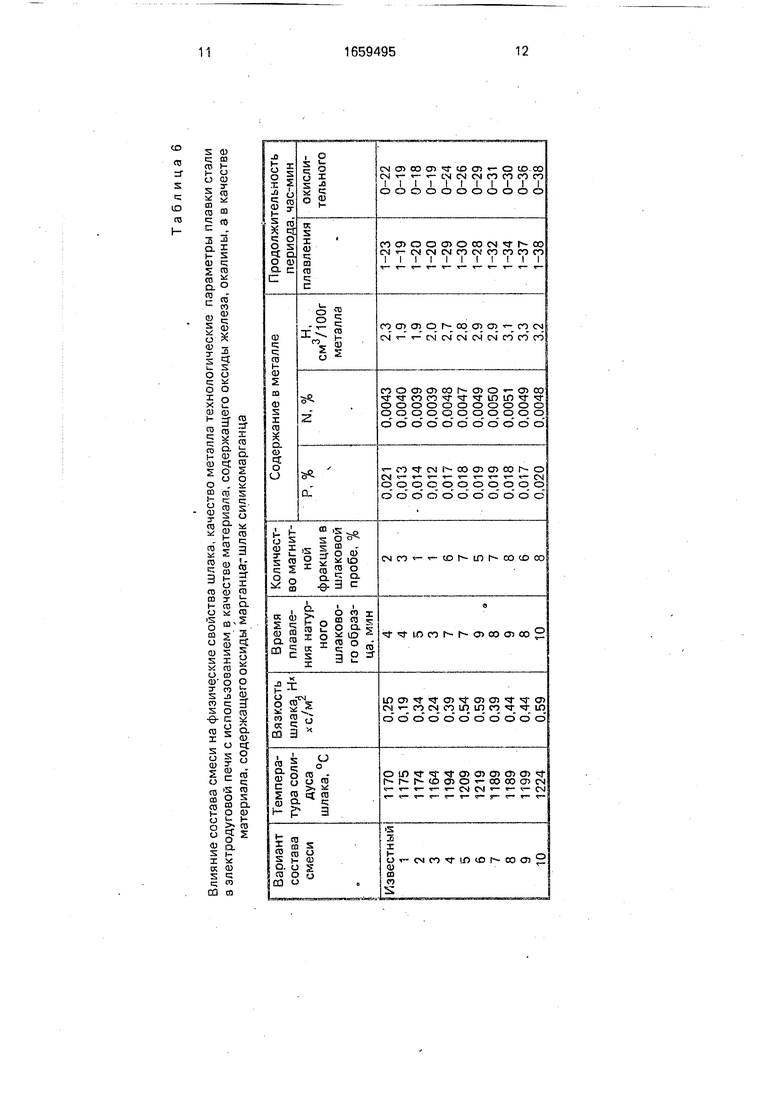

Влияние состава смеси на физические свойства шлака, качество металла технологические параметры плавки стали а злектродуговой печи с использованием в качестве материала, содержащего оксиды железа, окалины, а в качестве материала, содержащего оксиды марганцагшлак силикомарганца

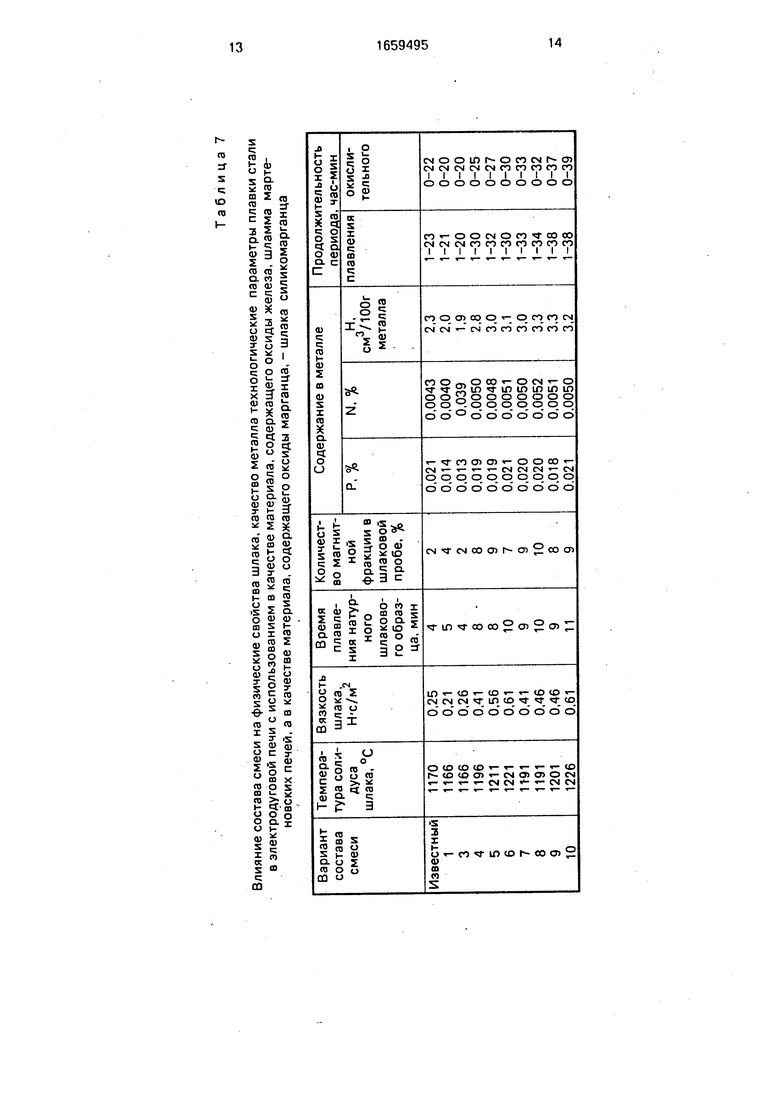

Таблица 7

Влияние состава смеси на физические свойства шлака, качество металла технологические параметры плавки стали в электродуговой печи с использованием в качестве материала, содержащего оксиды железа, шламма мартеновских печей, а в качестве материала, содержащего оксиды марганца, - шлака силикомарганца

со

Влияние состава смеси на физические свойства шлака, качество металла и технологические параметры плавки с использованием в качестве материала, содержащего оксиды марганца, марганцевой руды , а в качестве материала,

содержащего оксиды железа, - конвертерной пыли

ся

Влияние состава смеси на физические свойства шлака, качество металла и технологические параметры плавки с использованием в качестве материала, содержащего оксиды марганца, колошниковой пыли ферромарганца, а в качестве материала, содержащего оксиды железа, - конвертерной пыли

| Шлакообразующая смесь для обработки стали | 1978 |

|

SU775144A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1477748A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-30—Публикация

1989-01-03—Подача