I

Изобретение относится к металлургии черных металлов, а именно к выплавке стали в агрегатах с основной футеровкой для наведения жидкопод- вижного активного шлака.

Целью изобретения является повышение качества металла, увеличение стойкости огнеупорной футеровки и выхода жидкого металла, сокращение длительности плавки, а также снижение стоимости стали.

Предлагаемая шлакообразующая смесь для сталеплавильного процесса включает материал, содержащий оксиды железа (конвертерную пыль или окалину, или шлам мартеновских пгчей), марганцовистый известняк и основной сталеплавильный ишак при следующем соотношении компонентов, мас.%:

Марганцовистый

известняк85-90

Основной сталеплавильный шлак4-11 Материалы, содержащие оксиды железа (конвертерная пыль или окалина, или юлам мартеновских печей) 4-6 Марганцовистый известняк имеет следующий химический состав, мас.%: СаО 27,54-48,92; SiO,5,93-13,58; ALj03 1,43-4,35; FeQ03 0,59-2,48; MnO 1,55-11,35; MnO 0,52-13,12; 0,14-1,64; NaQ0 0,06-0,54; MgO 0,59-7,16; 0,04-0,11; S 0,01- 0,3. (Данные охватывают значения химического состава марганцовистого известняка) .

Марганцовистый известняк в присут ствии основного сталеплавильного шлака и материала, содержащего оксиды железа, обеспечиает ускорение процесса ассимиляции оксида кальция и формирования жидкоподвижного рафиниро- вочного шлака. Ускоренное развитие указанного процесса обусловлено тем, что марганцовистый известняк содержит легкоплавкие оксида (ГевОз, МпО, МпОг , , Na(0) . Высокая скорость растворения марганцовистого известняка в процессе взаимодействия с остальными компонентами смеси ускоряет процессы десульфураций и дефосфо- ризации металла, защищает его от окисления и насыщения газами из рабочего пространства сталеплавильного агрегата. При этом сокращается про- должительность плавки, увеличивается стойкость огнеупорной футеровки.

Наличие в составе марганцовистого известняка оксидов марганца и железа способствует ускорению усвоения оксида кальция шлаковым расплавом и предотвращает окисление металла, что способству- ет увеличению его выхода.

Кроме того, присутствие в составе марганцовистого известняка оксида магния дополнительно сужает интервал насыщения печного шлака этим оксидом из футеровки сталеплавильного агрегата, что также повышает ее стойкость.

При содержании марганцовистого известняка в составе смеси менее 85 мас.% формируются шлаки с низкими десульфурирующей и дефосфорирующей способностями по отношению к металлу,, увеличивается степень износа футеровки.

Увеличение расхода этого материала в составе смеси (выше 90 мас.%) приводит к формированию гетерогенны шлаков с низкой рафинировочной способностью, увеличению продолжительности плавки, снижению выхода жидкого металла.

При содержании расхода основного сталеплавильного шлака в смеси менее 4 мас.% снижаются скорость и полнота ассимиляции марганцовистого известняка и, соответственно, качество выплавляемого металла, его выход, стойкость футеровки, увеличивается продолжительность плавки. Содержание основного сталеплавильного шлака в смеси выше 11 мас.% неблагоприятно влияет на развитие процесса шлакообразования в печи: происходит энергичное вспенивание и самопроизвольное скачивание шлака, при этом растут потери металла, требуются дополнительные затраты на исправление такого печного шлака.

При содержании материалов, содержащих оксиды железа, в смеси менее 4 мас.% снижается скорость ассимиляции марганцовистого известняка и формирования шлаковой фазы. Содержание выше 6 мас.% приводит к снижению стойкости огнеупорной футеровки, повышению степени окисленности металлической и шлаковой фаз, что негативно влияет на качество выплавляемой стали.

Пример. Предлагаемая шлако- образующая смесь может быть использована в электродуговых и мартеновских печах, а также в конвертерах. .При этом смесь необходимо загружать в завалку в период плавления или окислительный период. Ее расход для электродуговой печи составляет 10-|5 кг/т стали, мартеновской 50-150 кг/т стали, конвертера 60-100 кг/т стали.

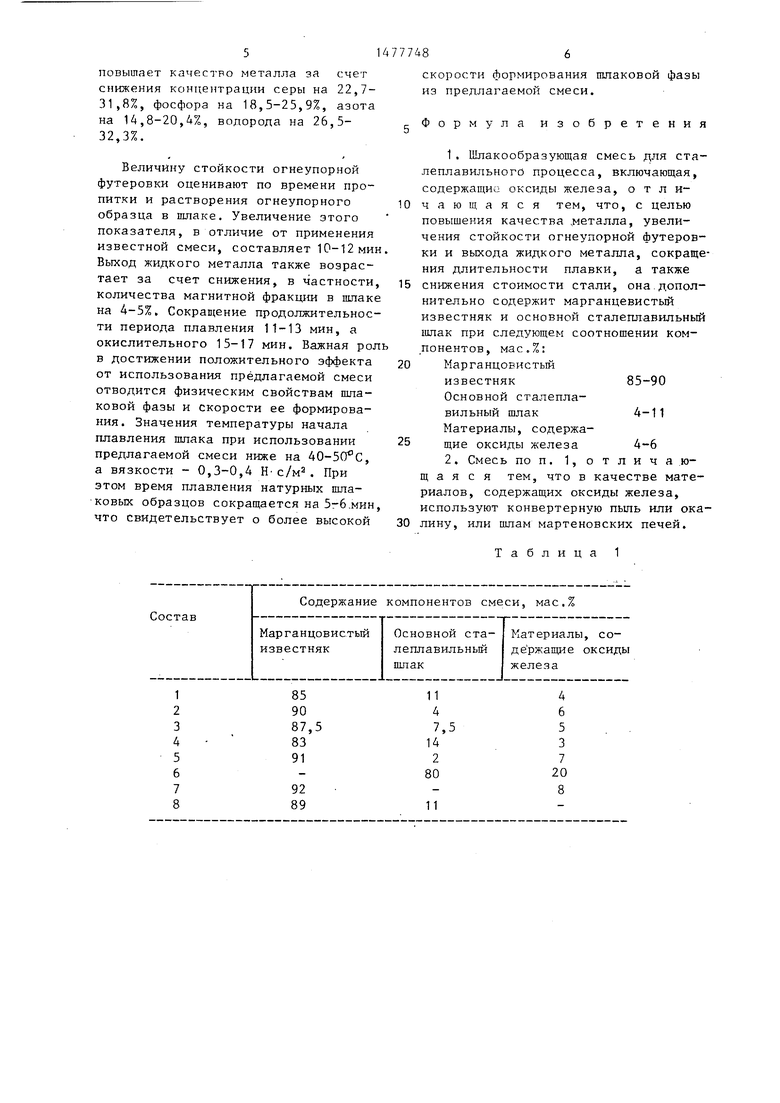

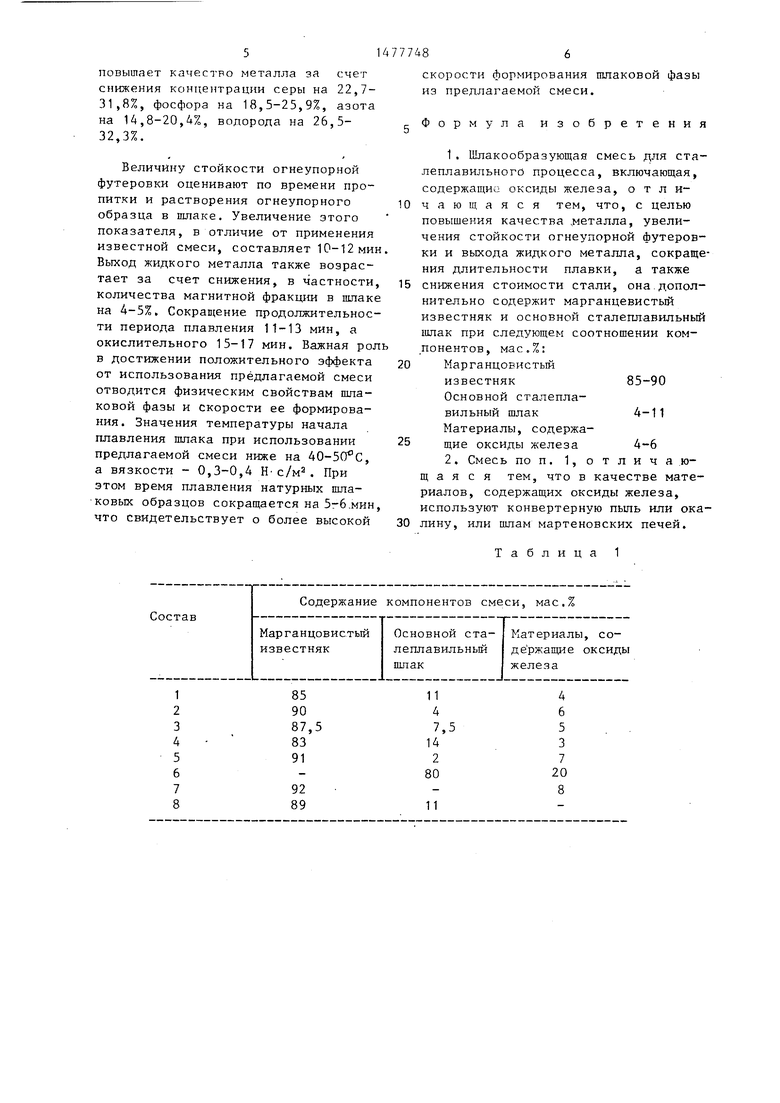

В табл. 1 представлены составы смесей, которые используют на плавках в дуговой электропечи; в табл. 2 -3 - данные по химическим составам материалов, содержащих оксиды железа, и основных сталеплавильных шпаков; в табл. 4 - влияние состава смеси на свойства шлака, качество металла и параметры плавки стали в электродуговой печи.

Выплавка стали с использованием предлагаемой шлакообразующей смеси по сравнению с известной смесью (табл.4)

повышает качество металла за счет снижения концентрации серы на 22,7- 31,8%, фосфора на 18,5-25,9%, азота на 14,8-20,4%, водорода на 26,5- 32,3%.

Величину стойкости огнеупорной футеровки оценивают по времени пропитки и растворения огнеупорного образца в шлаке. Увеличение этого показателя, в отличие от применения известной смеси, составляет 10-12 мин Выход жидкого металла также возрастает за счет снижения, в частности, количества магнитной фракции в шлаке на 4-5%, Сокращение продолжительности периода плавления 11-13 мин, а окислительного 15-17 мин. Важная рол в достижении положительного эффекта от использования предлагаемой смеси отводится физическим свойствам шлаковой фазы и скорости ее формирования. Значения температуры начала плавления шлака при использовании предлагаемой смеси ниже на 40-50°С, а вязкости - 0,3-0,4 Н с/ма. При этом время плавления натурных шлаковых образцов сокращается на 5-6.мин, что свидетельствует о более высокой

.

777486

скорости формирования шлаковой фазы из предлагаемой смеси.

с-Формула изобретения

1.Шлакообразующая смесь для сталеплавильного процесса, включающая, содержащие оксиды железа, о т л и10 чающаяся тем, что, с целью повышения качества „металла, увеличения стойкости огнеупорной футеровки и выхода жидкого металла, сокращения длительности плавки, а также снижения стоимости стали, она дополнительно содержит марганцевистый известняк и основной сталеплавильный шлак при следующем соотношении ком- .понентов, мас.%: Марганцовистый известняк

Основной сталеплавильный шлак Материалы, содержащие оксиды железа

2.Смесь по п. 1, о

15

20

25

85-90 4-11

4-6 т л и ч а гариалов, содержащих оксиды железа, используют конвертерную пыль или ока- 30 лину, или шлам мартеновских печей.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для сталеплавильного процесса | 1986 |

|

SU1371979A1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1989 |

|

SU1659495A1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1527282A1 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| ФЛЮС ДЛЯ ОСНОВНОГО СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2094473C1 |

| Шлакообразующая смесь для рафинирования фосфористого чугуна | 1983 |

|

SU1125259A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2022 |

|

RU2805114C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| Шлакообразующая смесь для десульфурации и дефосфорации стали | 1989 |

|

SU1686007A1 |

Изобретение относится к области металлургии черных металлов, а именно к выплавке стали в агрегатах с основной футеровкой для подведения жидкоподвижного активного шлака. Целью изобретения является повышение качества металла, увеличение стойкости огнеупорной футеровки и выхода жидкого металла, сокращение длительности плавки, а также снижение стоимости стали. Шлакообразующая смесь для сталеплавильного процесса содержит, мас.%: марганцовистый известняк 85-90

основной сталеплавильный шлак 4-11

материалы, содержащие оксиды железа (конвертерная пыль или окалина, или шлам мартеновских печей), 4-6. Применение шлакообразующей смеси для сталеплавильного процесса позволяет повысить качество металла за счет снижения концентрации серы на 22,7-31,8%, фосфора на 18,5-25,9%, азота на 14,8-20,4% и водорода на 26,5-32,3%. 1 з.п. ф-лы, 4 табл.

85

90

87,5

83

91

92 89

4 6 5 3 7 20

Т а б л

ц а

| Шлакообразующая смесь | 1980 |

|

SU910794A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шихта для получения комплексного флюса конвертерной плавки | 1983 |

|

SU1257099A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-07—Публикация

1987-10-20—Подача