со

ю

Срч

1

Изобретение относится к мапшно- строению и может быть использовано во всех отраслях народного хозяйства для подвижного соединения двух звеньев какого-либо устройства, которые изменяют свое положение в процессе монтажа или эксплуатации этого устройства.

Цель изобретення - повышение надежности опоры путем увеличения ее несущей способности и вибростойкостн.

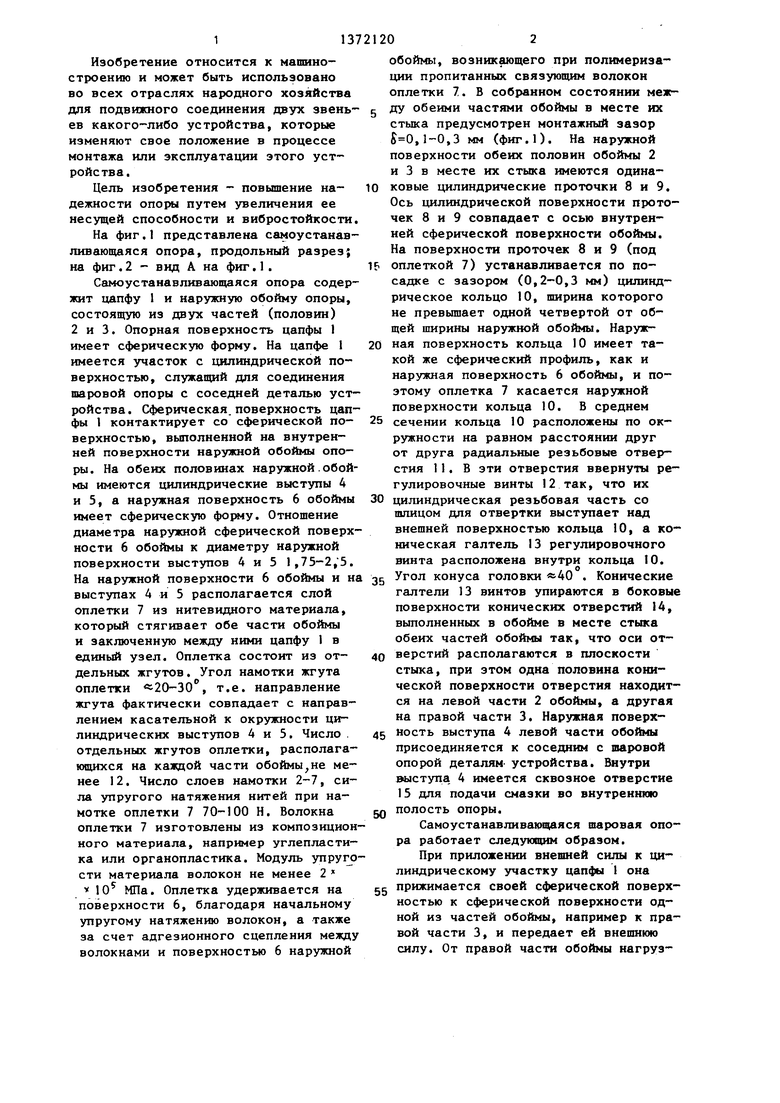

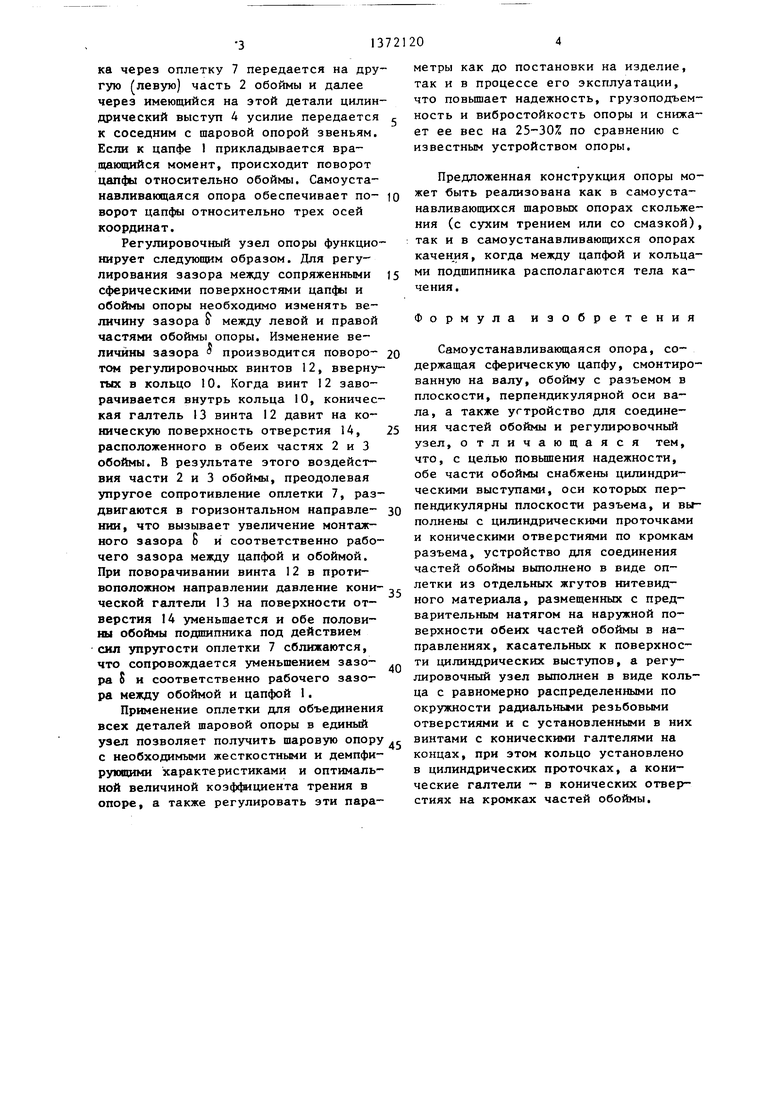

На фиг.1 представлена самоустанавливающаяся опора, продольный разрез; на фиг.2 - внд А на фиг.1.

Самоустанавливающаяся опора содержит цапфу 1 и наружную обойму опоры, состоящую из двух частей (половин) 2 и 3. Опорная поверхность цапфы 1 имеет сферическую форму. На цапфе 1 имеется участок с цилиндрической поверхностью, служащий дпя соединения шаровой опоры с соседней деталью устройства. Сферическая, поверхность цапфы I контактирует со сферической поверхностью, выполненной на внутренней поверхности наружной обоймы опоры. На обеих половинах наружной.обоймы имеются цилиндрические выступы 4

13721202

обоймы, возникающего при полимеризации пропитанных связующим волокон оплетки 7. В собранном состоянии межц ду обеими частями обоймы в месте их стыка предусмотрен монтажный зазор ,1-0,3 мм (фиг.1). На наружной поверхности обеих половин обоймы 2 и 3 в месте их стыка имеются одина10 ковые цилиндрические проточки 8 и 9. Ось цилиндрической поверхности проточек 8 и 9 совпадает с осью внутренней сферической поверхности обоймы. На поверхности проточек 8 и 9 (под

If оплеткой 7) устанавливается по посадке с зазором (0,2-0,3 мм) цилиндрическое кольцо 10, ширина которого не превышает одной четвертой от общей ширины наружной обоймы. Наруж20 ная поверхность кольца 10 имеет такой же сферический профиль, как и наружная поверхность 6 обоймы, и поэтому оплетка 7 касается наружной поверхности кольца 10. В среднем

25 сечении кольца 10 расположены по окружности на равном расстоянии друг от друга радиальные резьбовые отверстия 11. В эти отверстия ввернуты регулировочные винты 12 так, что их

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2017 |

|

RU2651961C1 |

| СЕГМЕНТНЫЙ РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2474737C2 |

| Поворотный кулак для автомобилей | 1977 |

|

SU749723A1 |

| ОПОРНЫЙ УЗЕЛ РОЛИКА РОЛЬГАНГА ОБЖИМНОГО СТАНА | 2001 |

|

RU2205076C1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| ПОЛУОСЕВАЯ ПОВОРОТНАЯ ТРАНСМИССИЯ | 1992 |

|

RU2037435C1 |

| Устройство для слива горячей жидкости из банок при домашнем консервировании | 1990 |

|

SU1733342A1 |

| Муфта для компенсации угловых смещений соединяемых валов | 1981 |

|

SU1123554A3 |

| ЭНДОАППАРАТ ДЛЯ ВОССТАНОВЛЕНИЯ ТАЗОБЕДРЕННОГО СУСТАВА | 1994 |

|

RU2085148C1 |

| ТУРБОБУР-РЕДУКТОР | 2002 |

|

RU2198994C1 |

Изобретение относится к области машиностроения и может быть использовано для подвижного соединения двух звеньев какого-либо технического устройства. Целью изобретения является повышение надежности самоустанавливающейся шаровой опоры путем увеличения ее несущей способности и вибро 4 13 13 fcv-:.. стойкости, в самоустанавливающейся опоре усилие от сферической цапфы 1 передается к наружной сферической рбойме, состоящей из двух частей 2 и 3. Соединение частей обоймы вьшол- нено в виде оплетки 7 из нитей поли- меризованного композиционного материала, намотанного на наружную поверхность обоймы. Регулирование зазоров в опоре производится с помощью винтов 12, ввернутых в цилиндрическое кольцо 10, расположенное на стыке обеих частей 2 и 3 наружной обоймы. Конические галтели 13 винтов 12 упираются в конические отверстия 14 в месте их стыка. Применение ните- g видной оплетки позволяет получить шаровую опору с необходимыми жесткост- ньнчи и демпфирующими характеристиками. 2 ил. (Л

и 5, а наружная поверхность 6 обоймы 30 цилиндрическая резьбовая часть со

имеет сферическую форму. Отношение диаметра наружной сфернческой поверхности 6 обоймы к диаметру наружной поверхности выступов 4 и 5 1,75-2, 5.

шлицом для отвертки выступает над внешней поверхностью кольца 10, а коническая галтель 13 регулировочного винта расположена внутри кольца 10.

На наружной поверхности 6 обоймы и на 35 конуса головки 40 . Конические

галтели 13 винтов упираются в боковые поверхности конических отверстий 14, выполненных в обойме в месте стыка обеих частей обоймы так, что оси отверстий располагаются в плоскости стыка, при этом одна половина конической поверхности отверстия находится на левой части 2 обоймы, а другая на правой части 3. Наружная поверхность выступа 4 левой части обоймы присоединяется к соседним с шаровой опорой деталям устройства, утри BiJCTyna, 4 имеется сквозное отверстие 15 для подачи смазки во внутреннюю полость опоры.

выступах 4 и 5 располагается слой оплетки 7 из нитевидного материала, который стягивает обе части обоймы и заключенную между ними цапфу 1 в единый узел. Оплетка состоит из отдельных жгутов. Угол намотки жгута оплетки « 20-30, т.е. направление жгута фактически совпадает с направлением касательной к окружности цилиндрических выступов 4 и 5. Число . отдельных жгутов оплетки, располагающихся на каждой части обоймы,не менее 12. Число слоев намотки 2-7, сила упругого натяжения нитей при намотке оплетки 7 70-100 Н. Волокна оплетки 7 изготовлены из композиционного материала, например углепластика или органопластика. Модуль упругости материала волокон не менее 2 10 МПа. Оплетка удерживается на поверхности 6, благодаря начальному упругому натяжению волокон, а также за счет адгезионного сцепления между волокнами и поверхностью 6 наружной

шлицом для отвертки выступает над внешней поверхностью кольца 10, а коническая галтель 13 регулировочного винта расположена внутри кольца 10.

конуса головки 40 . Конические

галтели 13 винтов упираются в боковые поверхности конических отверстий 14, выполненных в обойме в месте стыка обеих частей обоймы так, что оси отверстий располагаются в плоскости стыка, при этом одна половина конической поверхности отверстия находится на левой части 2 обоймы, а другая на правой части 3. Наружная поверхность выступа 4 левой части обоймы присоединяется к соседним с шаровой опорой деталям устройства, утри BiJCTyna, 4 имеется сквозное отверстие 15 для подачи смазки во внутреннюю полость опоры.

Самоустанавливающаяся шаровая опора работает следующим образом.

При приложении внешней силы к цилиндрическому участку цапфы I она прижимается своей сферической поверхностью к сферической поверхности одной из частей обоймы, например к правой части 3, и передает ей внешнюю силу. От правой части обоймы нагруз

ка через оплетку 7 передается на другую левую) часть 2 обоймы и далее через имеющийся на этой детали цилиндрический выступ 4 усилие передается к соседним с шаровой опорой звеньям. Если к цапфе 1 прикладывается вра- 1цаю1цийся момент, происходит поворот цапфы относительно обоймы. Самоустанавливающаяся опора обеспечивает по- ворот цапфы относительно трех осей координат.

Регулировочный узел опоры функционирует следующим образом. Для регулирования зазора между сопряженными сферическими поверхностями цапфы и обоймы опоры необходимо изменять величину зазора 8 между левой и правой частями обоймы опоры. Изменение величины зазора о производится поворо- том регулировочных винтов 12, ввернутых в кольцо 10. Когда винт 12 заворачивается внутрь кольца 10, коническая галтель 13 винта I2 давит на коническую поверхность отверстия 14, расположенного в обеих частях 2 и 3 обоймы. В результате этого воздействия части 2 и 3 обоймы, преодолевая упругое сопротивление оплетки 7, раздвигаются в горизонтальном направле- НИИ, что вызывает увеличение монтажного зазора Б и соответственно рабочего зазора между цапфой и обоймой. При поворачивании винта 12 в противоположном направлении давление конической галтели 13 на поверхности отверстия 14 уменьшается и обе половины обоймы подшипника под действием сил упругости оплетки 7 сближаются, что сопровождается уменьшением зазо- ра 8 и соответственно рабочего зазора между обоймой и цапфой 1.

Применение оплетки для объединения всех деталей шаровой опоры в единый узел позволяет получить шаровую опору с необходимыми жесткостными и демпфи- руюасими характеристиками и оптимальной величиной коэффициента трения в опоре, а также регулировать эти пара-

5 0 5 О „

с

5

метры как до постановки на изделие, так и в процессе его эксплуатации, что повьш1ает надежность, грузоподъемность и вибростойкость опоры и снижает ее вес на 25-30% по сравнению с известным устройством опоры.

Предложенная конструкция опоры может быть реализована как в самоустанавливающихся шаровых опорах скольжения (с сухим трением или со смазкой), : так и в самоустанавливающихся опорах качения, когда между цапфой и кольцами подшипника располагаются тела качения.

Формула изобретения

Самоустанавливающаяся опора, содержащая сферическую цапфу, смонтированную на валу, обойму с разъемом в плоскости, перпендикулярной оси вала, а также устройство для соединения частей обоймы и регулировочный узел, отличающаяся тем, что, с целью повьппения надежности, обе части обоймы снабжены цилиндрическими выступами, оси которых перпендикулярны плоскости разъема, и выполнены с цилиндрическими проточками и коническими отверстиями по кромкам разъема, устройство для соединения частей обоймы выполнено в виде оплетки из отдельных жгутов нитевидного материала, размещенных с предварительным натягом на наружной поверхности обеих частей обоймы в направлениях, касательных к поверхности цилиндрических выступов, а регулировочный узел выполнен в виде кольца с равномерно распределенными по окружности радиальными резьбовыми отверстиями и с установленными в них винтами с коническими галтелями на концах, при этом кольцо установлено в цилиндрических проточках, а конические галтели - в конических отверстиях на кромках частей обоймы.

ери г. 2

| САМОУСТАНАВЛИВАЮЩАЯСЯ ОПОРА | 0 |

|

SU385099A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-02-07—Публикация

1986-04-16—Подача