Фиг. 2

Изобретение относится к термометрии и может быть использовано для измерения температуры газа,

Целью изобретения является повьппе- ние точности измерения и расширение диапазона измеряемых температур.

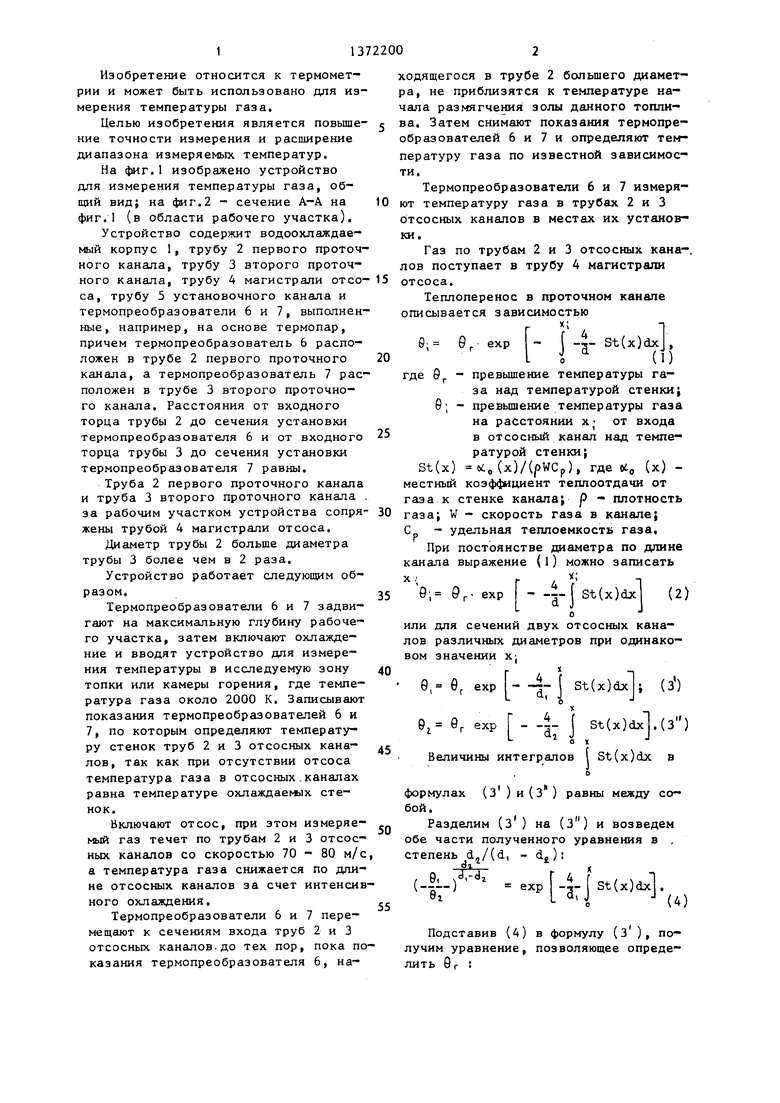

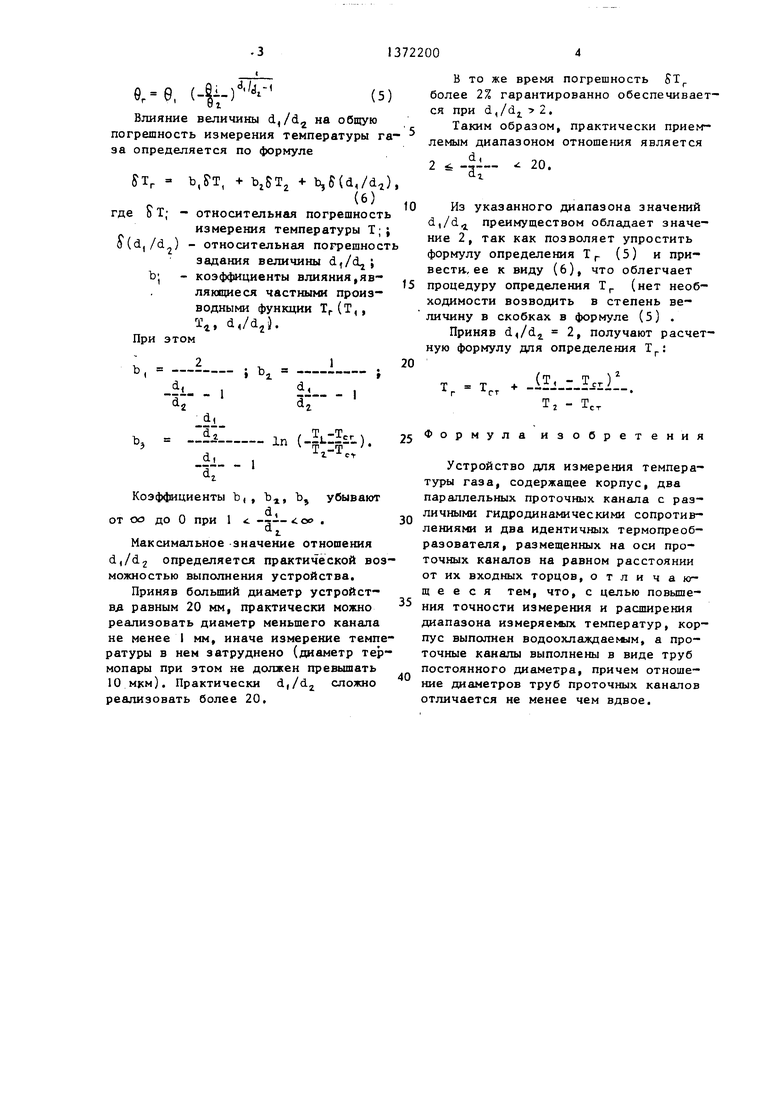

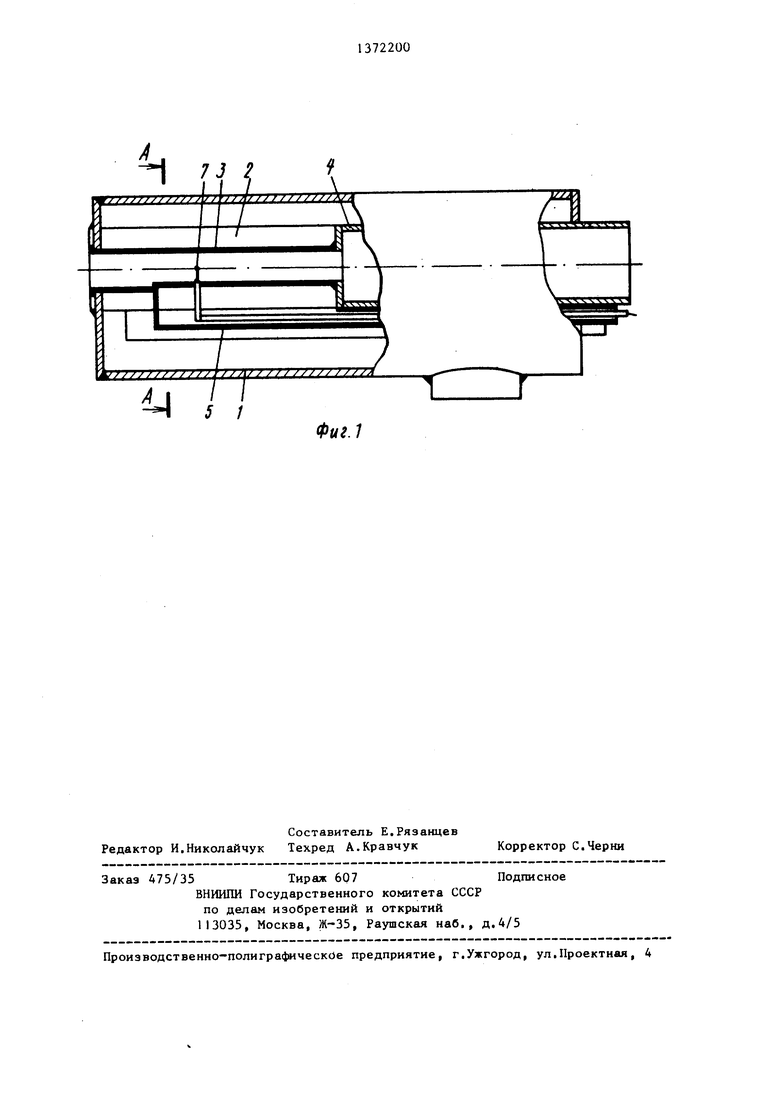

На г.1 изображено устройство для измерения температуры газа, общий вид; на фиг.2 - сечение А-А на фиг.1 (в области рабочего участка).

Устройство содержит водоохлаждае- мый корпус 1, трубу 2 первого проточного канала, трубу 3 второго проточного канала, трубу 4 магистрали отсо- са, трубу 5 установочного канала и термопреобразователи 6 и 7, выполненные, например, на основе термопар, причем термопреобразователь 6 расположен в трубе 2 первого проточного канала, а термопреобразователь 7 расположен в трубе 3 второго проточного канала. Расстояния от входного торца трубы 2 до сечения установки термопреобразователя 6 и от входного торца трубы 3 до сечения установки термопреобразователя 7 равны.

Труба 2 первого проточного канала и труба 3 второго проточного канала за рабочим участком устройства сопря- жены трубой 4 магистрали отсоса.

Диаметр трубы 2 больше диаметра трубы 3 более чем в 2 раза.

Устройство работает следующим образом.

Термопреобразователи 6 и 7 задвигают на максимальную глубину рабочего участка, затем включают охлаждение и вводят устройство для измерения температуры в исследуемую зону топки или камеры горения, где температура газа около 2000 К. Записывают показания термопреобразователей 6 и 7, по которым определяют температуру стенок труб 2 и 3 отсосных кана- лов, так как при отсутствии отсоса температура газа в отсосных.каналах равна температуре охлаждаемых стенок.

Включают отсос, при зтом измеряе- мый газ течет по трубам 2 и 3 отсосных каналов со скоростью 70 - 80 м/с а температура газа снижается по длине отсосных каналов за счет интенсивного охлаждения.

Термопреобразователи 6 и 7 перемещают к сечениям входа труб 2 и 3 отсосных каналов.до тех пор, пока показания термопреобразователя 6, на-

ходящегося в трубе 2 большего диаметра, не приблизятся к температуре начала размягчения золы данного топлива. Затем снимают показания термопреобразователей 6 и 7 и определяют retf пературу газа по известной зависимости.

Термопреобразователи 6 и 7 измеряют температуру газа в трубах 2 и 3 отсосных каналов в местах их установки.

Газ по трубам 2 и 3 отсосных каналов поступает в трубу 4 магистрали отсоса.

Теплоперенос в проточном канале описывается зависимостью

г ); 6; 0,- ехр - (4- St(x)dxJ,

L 0 (1)

где бр превышение температуры газа над температурой стенки; 6; - превьш1ение температуры газа на расстоянии х от входа в отсосный канал над температурой стенки;

St(x) 6C,(x)/(pWCp), где «to (х) - местный коэффициент теплоотдачи от газа к стенке канала; р - плотность газа; W - скорость газа в канапе; С - удельная теплоемкость газа,

При постоянстве диаметра по длине канала выражение (1) можно записать

9; 9,- ехр - St(x)dxl (2

о

или для сечений двух отсосных каналов различных диаметров при одинаковом значении х

9, 0,

ехр

.| st(x) (3)

е, в г ехр - -g- J St(x)cbc.(3) Величины интегралов ( St(x)dx в

формулах (З ) и(З ) равны между собой.

Разделим (з ) на (З) и возведем обе части полученного уравнения в ,

степень d /(d, - d):

е, 7

--еГ

ехр -j-j St(x)dx.

(4)

Подставив (4) в формулу (з ), получим уравнение, позволяющее определить 9 г :

, (-l -} (5)

Влияние величины на общую погрешность измерения температуры га за определяется по формуле

Sir b.S T, + b.ST + b,5(d,/d.i),

( in

с т О

где о Т; - относительная погрешность измерения температуры Т;; d(d,/d ) - относительная погрешность

задания величины d,/dj; b; - коэффициенты влияния,яв- . ляквдиеся частными производными функции Тг(Т,, Т, . При этом

Ь,

5

in

О

.

20

В то же время погрешность 51 более 27, гарантированно обеспечивается при d,/dj 2.

Таким образом, практически приемлемым диапазоном отношения является

2 . . 20.

Из указанного диапазона значений d,/d преимуществом обладает значение 2, так как позволяет упростить формулу определения Т (5) и привести., ее к виду (6), что облегчает процедуру определения Т (нет необходимости возводить в степень величину в скобках в формуле (5) .

Приняв d,/di 2, получают расчетную формулу для определения Т,.:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения температуры газового потока | 1987 |

|

SU1425474A1 |

| Устройство для измерения температуры продуктов сгорания | 1982 |

|

SU1067374A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ПОТОКА НАГРЕТОГО ГАЗА | 2013 |

|

RU2549568C1 |

| Устройство для измерения температуры газового потока | 1989 |

|

SU1682830A1 |

| Способ определения температуры газового потока | 1990 |

|

SU1777009A1 |

| УСТРОЙСТВО ДЛЯ ПОЛОСТНОГО ВОЗДЕЙСТВИЯ | 1996 |

|

RU2101998C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ АГРЕССИВНЫХ РАСПЛАВОВ | 1997 |

|

RU2117265C1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 1971 |

|

SU312151A1 |

| Отсасывающий термометр | 1981 |

|

SU1267174A1 |

| Устройство для регулирования соотношения расходов потоков | 1985 |

|

SU1348790A1 |

Изобретение относится к термометрии и позволяет повысить точность измерения и расширить диапазон измеряемых т-р. В водоохлаждаемом корпусе 1 размещены проточные каналы, выполненные в виде труб 2 и 3 постоянного диаметра, сопряженных за рабочим участком устр-ва трубой 4 магистрали отсоса. Т-ра стенок труб 2,3 и газа в них определяется термопреоб- разователями 6,7, перемещаемыми к сечениям входа труб, а момент приближения показаний термопреобразователя 6, находящегося в трубе 2, к т-ре на- g чала размягчения золы топлива. Термопреобразователи 6,7 размещены на оси f труб 2 и 3, диаметры которых различаются не менее чем вдвое, на равном расстоянии от их входных торцов.2 ил. с

Коэффициенты Ъ,, Ъ, Ъ, убывают

от оо до О при 1 00 .

i Максимальное значение отношения

d,/d2 определяется практической возможностью выполнения устройства.

Приняв больший диаметр устройст- вд равным 20 мм, практически можно реализовать диаметр меньшего канала не менее I мм, иначе измерение температуры в нем затруднено (диаметр термопары при этом не должен превышать 10 мкм). Практически di/d сложно реализовать более 20.

Формула

Устройство для измерения температуры газа, содержащее корпус, два параллельных проточных канала с различными гидродинамическими сопротивлениями и два идентичных термопреоб- разователя, размещенных на оси проточных каналов на равном расстоянии от их входных торцов, отличающееся тем, что, с целью повьш1е- ния точности измерения и расширения диапазона измеряемых температур, корпус выполнен водоохлаждаемым, а проточные каналы выполнены в виде труб постоянного диаметра, причем отношение диаметров труб проточных каналов отличается не менее чем вдвое.

ФигЛ

| Петашвили О.М., Цибинотип О.Г | |||

| Измерение температуры продуктов сгорания электрических топлив | |||

| - М.: Энергоатомиздат, 1984, с,113 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-07—Публикация

1986-05-05—Подача