СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления колец | 1979 |

|

SU1039437A3 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЕЦ С РЕГУЛЯРНОЙ МИКРОСТРУКТУРОЙ | 2017 |

|

RU2659501C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ охлаждения полимерной трубчатой заготовки и установка для осуществления способа | 1976 |

|

SU728696A3 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Способ непрерывного экструдирования проволоки и устройство для его осуществления | 1977 |

|

SU651664A3 |

| Способ получения кольцевых профилей из малопластичных материалов | 1991 |

|

SU1794565A1 |

| Способ изготовления профильных изделий типа колец | 1976 |

|

SU625822A1 |

Изобретение относится к технологии изготовления заг отовок колец холодной раскаткой несколькими парами профилирующих валков и позволяет обеспечить повьпиение производительности и коэффициента использования материала заготовки. Это достигается тем, что раскатку выполняют за несколько переходов. На первом переходе выполняется преимущественно осевое перераспределение материала заготовки при малом увеличении ее диаметра. На последних переходах раскатки материал заготовки смещается преимущественно в тангенциальном направлении при значительном увеличении диаметра. 1 з.п. ф-лы, 8 ил. ё

00

00 ОО

ю

сн

Изобретение относится к технологии изготовления заготовок металлических колец различной формы поперечного сечения и может быть использовано при производстве деталей газотурбинных дви1 ателей холодной раскаткой с последующей калибровкой.

Целью изобретения является повышение производительности и коэффициента использования материала заготовки.

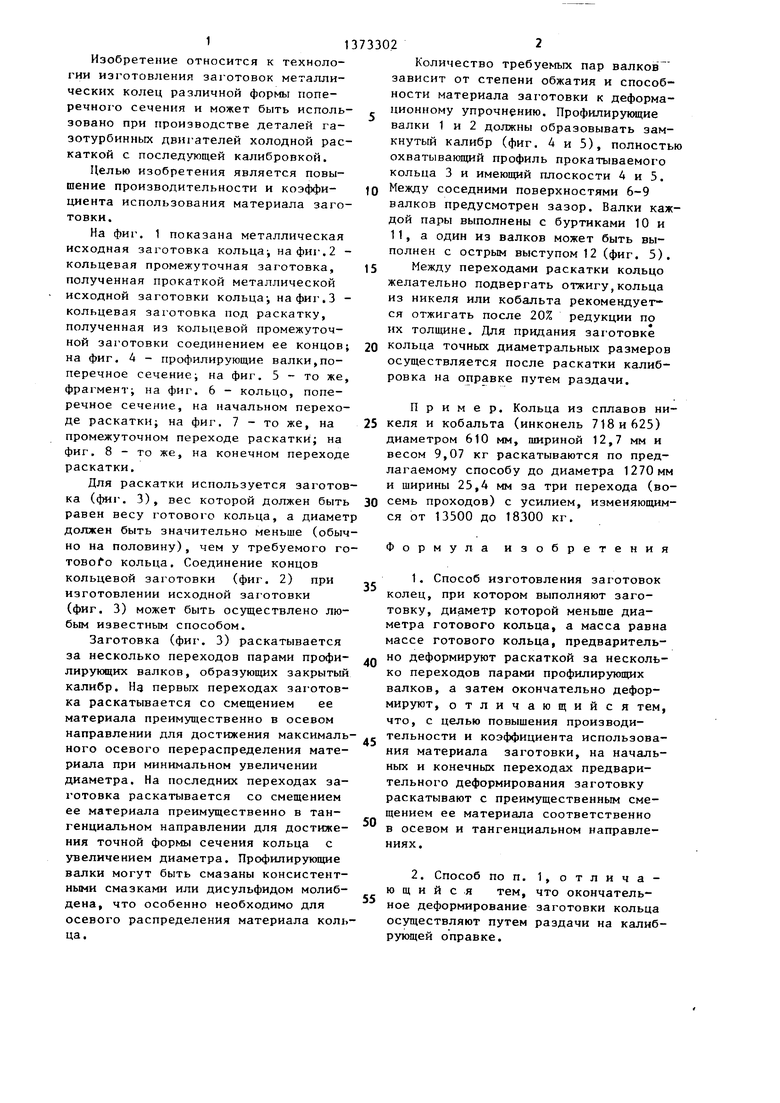

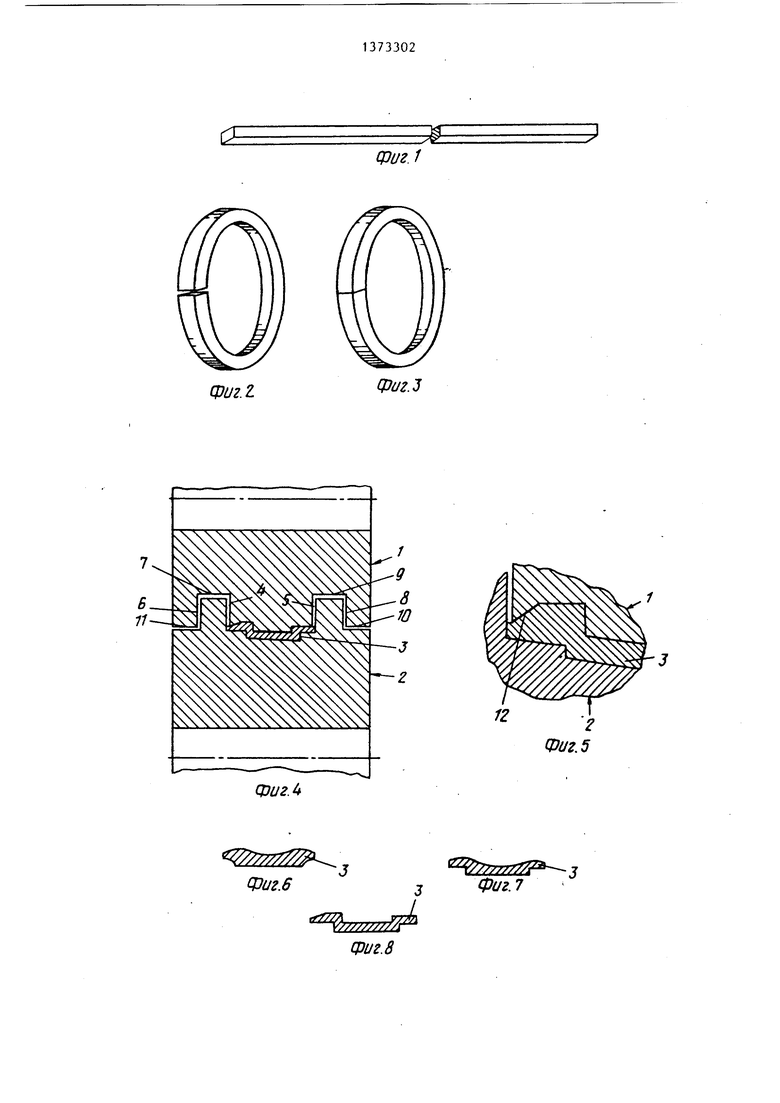

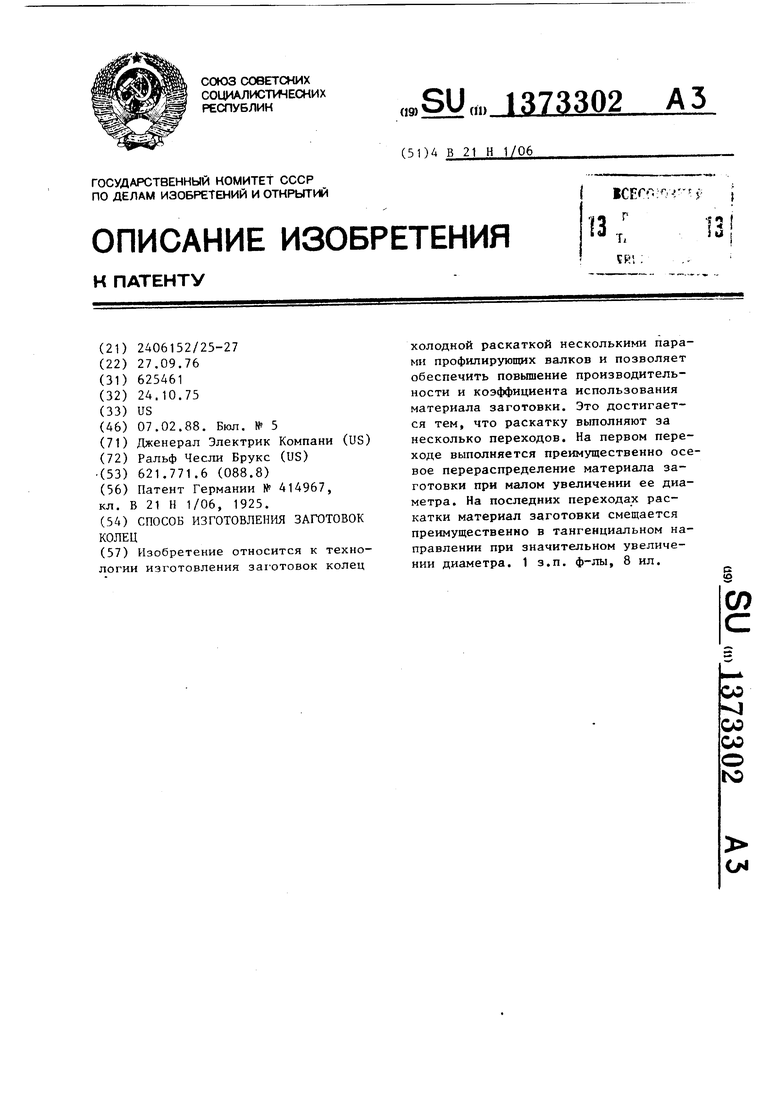

На фиг. 1 показана металлическая исходная заготовка кольца на фиг.2 - кольцевая промежуточная заготовка, полученная прокаткой металлической исходной заготовки кольца-, на фиг. 3 - кольцевая зах отовка под раскатку, полученная из кольцевой промежуточной заготовки соединением ее концовj на фиг. 4 - профилирующие валки,поперечное сечение; на фиг. 5 - то же, фрагмент; на фиг. 6 - кольцо, поперечное сечение, на начальном переходе раскатки; на фиг. 7 - то же, на промежуточном переходе раскатки; на фиг. 8 - то же, на конечном переходе раскатки.

Для раскатки используется заготовка ((}«г. 3), вес которой должен быть равен весу готового кольца, а диамет должен быть значительно меньше (обычно на половину), чем у требуемого го roBofo кольца. Соединение концов кольцевой заготовки (фиг. 2) при изготовлении исходной заготовки (фиг. 3) может быть осуществлено любым известным способом.

Заготовка (фи1 . 3) раскатывается за несколько переходов парами профилирующих валков, образующих закрытый калибр. На первых переходах за1 отов- ка раскатывается со смещением ее материала преимущественно в осевом направлении для достижения максималь кого осевого перераспределения материала при минимальном увеличении диаметра. На последних переходах заготовка раскатывается со смещением ее материала преимущественно в тангенциальном направлении для достижения точной формы сечения кольца с увеличением диаметра. Профилирующие валки могут быть смазаны консистентными смазками или дисульфидом молибдена, что особенно необходимо для осевого распределения материала кольца.

Количество требуемых пар валков зависит от степени обжатия и способности материала заготовки к деформационному упрочнению. Профилирующие валки 1 и 2 должны образовывать замкнутый калибр (фиг. 4 и 5), полностью охватывающий профиль прокатываемого кольца 3 и имеющий плоскости 4 и 5. Между соседними поверхностями 6-9 валков предусмотрен зазор. Валки каждой пары выполнены с буртиками 10 и 11, а один из валков может быть выполнен с острым выступом 12 (фиг. 5).

Между переходами раскатки кольцо желательно подвергать отжигу,кольца из никеля или кобальта рекомендуется отжигать после 20% редукции по их толщине. Для придания заготовке кольца точных диаметральных размеров осуществляется после раскатки калибровка на оправке путем раздачи.

Пример. Кольца из сплавов ни- 25 келя и кобальта (инконель 718 и 625) диаметром 610 мм, шириной 12,7 мм и весом 9,07 кг раскатываются по предлагаемому способу до диаметра 1270мм и ширины 25,4 мм за три перехода (во- 30 семь проходов) с усилием, изменяющимся от 13500 до 18300 кг.

ормула изобретения

1, отлича- что окончатель2. Способ по п. ю щ и и с я тем, нов деформирование заготовки кольца осуществляют путем раздачи на калибрующей оправке.

фиг. 2.

Ж

сриг. 1

Фаг.З

| ХЛОПКОУБОРОЧНЫЙ АППАРАТФ1]НД 3:0, | 1972 |

|

SU414967A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-07—Публикация

1976-09-27—Подача