Изобретение относится к области обработки металлов давлением, а именно к устройствам для изготовления изделий, имеющих форму кольца как простого, так и сложного профиля поперечного сечения, в частности бандажей.

Известен стан для раскатки колец, в котором раскатка осуществляется между наружным и внутренним рабочими валками и опорными валками, расположенными по окружности, соответствующей наружному диаметру готового кольца, см. патент ФРГ N1 260 423, кл. 7f, 1/12, 1968 г.

Однако, недостаток указанного стана заключается в том, что опорные валки стационарно расположены на подвижной каретке, а это приводит к тому, что кольцо контактирует со всеми опорными валками только в конце процесса раскатки, а геометрические погрешности на кольце закладываются в начале процесса деформирования. Кроме того, прирост диаметра кольца в замкнутом калибре опорных валков может привести к вспучиванию кольца вследствие потери его устойчивости между неподвижными опорными валками. Наличие же подвижной каретки с опорными валками усложняет конструкцию стана и снижает надежность из-за наличия направляющих скольжения, расположенных вблизи рабочей зоны.

Известно техническое решение по а.с. СССР N695048, кл. B 21 H 1/06, БИ N30 от 15.08.82 г., являющееся наиболее близким техническим решением по конструктивному исполнению формообразующих валков кольцераскатного стана. Это решение характеризуется тем, что стан снабжен поворотными рычагами, кинематически связанными между собой и с осями поворота, закрепленными на подвижной каретке, и зубчато-реечным механизмом, состоящим из двух зубчатых реек, одна из которых закреплена на станине, а вторая - на штоке силового цилиндра, оси, установленной в опорах на каретке, шестерни, расположенной между рейками и закрепленной на этой оси, а также зубчатого колеса, закрепленного на этой же оси, причем опорные валки смонтированы на поворотных рычагах, а на оси поворота одного из рычагов установлена шестерня, связанная с зубчатым колесом зубчато-реечного механизма.

Однако, такая конструкция, предусматривающая наличие только одной неподвижной базы на опорном наружном приводном валке также приводит к снижению точности размеров и геометрии раскатываемого кольца, так как остальные опорные валки размещены на подвижной каретке и кинематически связаны с силовым цилиндром через многозвенную систему, состоящую из нескольких рычагов, осей и зубчатых зацеплений, приводящих к повышенной погрешности размеров. Такая конструкция также усложняет загрузку кольцевой заготовки и выгрузку раскатного кольца, вызывает применение специальных механизмов для этой цели, загораживающих рабочую зону и увеличивающую общую материалоемкость стана. Кроме того, наличие консоли на раскатной оправке приводит к искажению профиля из-за разностенности кольца у опоры оправки и на консоли. Наличие направляющих скольжения у рабочей зоны раскатки снижает надежность работы из-за попадания на них окалины и охлаждающей воды.

Описание в этом же изобретении взаимодействия опорных валков и раскатываемого кольца также предопределяет и способ изготовления колец, заключающийся в постоянном подпоре контура заготовки в течение всего процесса раскатки. Но так как раскатка осуществляется при неизменяемых режимах обжатия, скорости вращения и перемещения, то совсем исключить влияние инерционных явлений на точность раскатываемых колец не представляется возможным. Из-за наличия в приводе перемещения опорных валков большого числа зазоров не гарантируется одновременное расположение линий касания валков с заготовкой и, как следствие, не представляется возможным полное устранение овальности.

Овальность же является следствием неравномерности распределения объема металла по периферии кольцевого полуфабриката-заготовки, неравномерного распределения температуры по ободу, неравномерности степени деформации за каждый оборот заготовки в процессе раскатки и несовершенства конструктивных схем кольцераскатных станов. По этой причине в производстве бандажей, например, для железнодорожных и трамвайных колес применяется после раскатки на станах дополнительная операция-"растяжка" - для устранения овальности, выполняемая на специальных "сегментных" прессах, что вызывает дополнительные затраты на их производство.

Технической задачей настоящего изобретения является повышение точности размеров и геометрии кольцевых изделий, повышение надежности работы кольцераскатного автомата и сокращение его материалоемкости.

Поставленная задача достигается тем, что кольцераскатный автомат снабжен двумя центрирующими роликами, закрепленными на станине с возможностью синхронного перемещения от гидроцилиндров, размещенных на двуплечих рычагах оппозитно прижимным роликам, и стопорным устройством в виде гидрозамка гидроцилиндров, привод внутренней раскатной оправки в радиальном направлении выполнен в виде качающегося от гидроцилиндра рычага, один конец которого шарнирно закреплен на станине, и закрепленного на нем шпинделя, с внутренней раскатной оправкой, ось которой совершает качательное движение по траектории окружности с радиусом, величина которого соотносится с величиной рабочего хода оправки не менее 25:1, внутренняя раскатная оправка имеет подвижную в осевом направлении от гидроцилиндров накидную шарнирную опору, установленную на двух скалках, закрепленных в корпусе рычага внутренней раскатной оправки и имеющих оси, расположенные параллельно оси оправки, механизмы загрузки заготовки и выгрузки раскатанного бандажа выполнены в виде подвижных от гидроцилиндров качающихся рычагов со смонтированными на них опорами для заготовки и раскатанного бандажа и установлены на корпусе подвижной накидной опоры внутренней раскатной оправки.

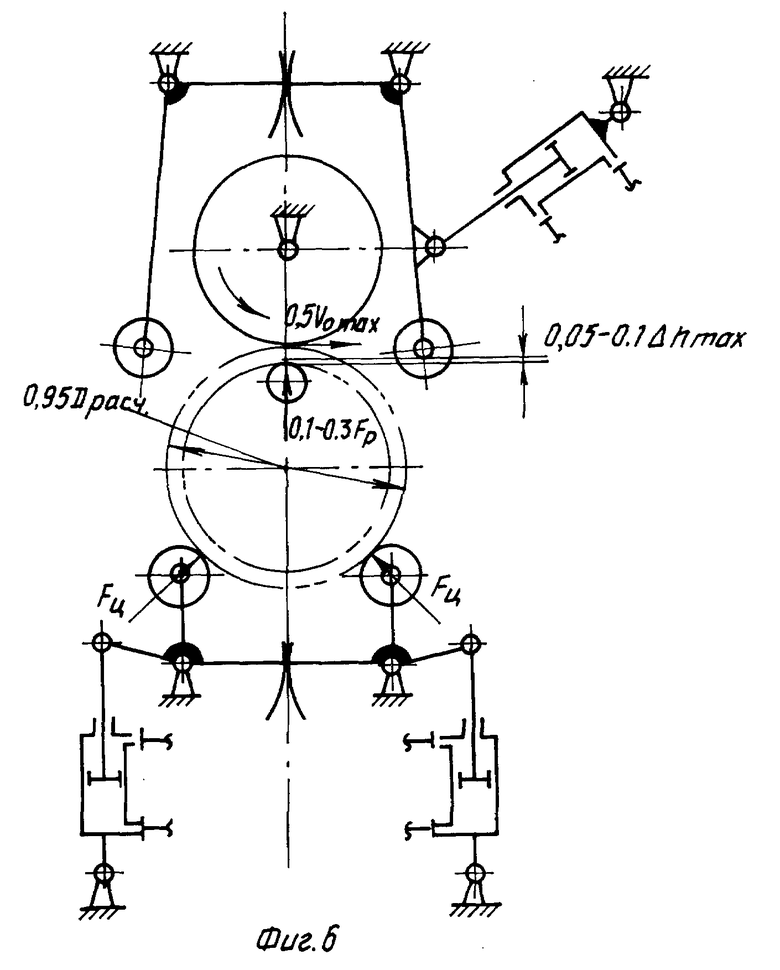

Что касается способа изготовления бандажей, то поставленная задача достигается тем, что раскатку производят сначала с максимально возможной по величине радиальной подачей на один оборот заготовки между деформирующими рабочими валками и с максимально возможной окружной скоростью вращения заготовки при приложении расчетного усилия радиального обжатия, соответствующего данным условиям устойчивого протекания процесса раскатки и при приложении от двух подвижных прижимных роликов на внешнюю сторону кольцевой заготовки у наружного валка ограничительных сил, предотвращающих раскачивание кольца до момента достижения значения диаметра раскатанного бандажа, равного 0,95 от расчетного диаметра, затем снижают величину радиального обжатия заготовки до значения 0,05-0,1 по отношению к величине первоначального обжатия, снижают окружную скорость вращения заготовки до значения 0,5 от первоначального значения, снижают величину усилия радиального обжатия до 0,1-0,3 от первоначального значения, одновременно прекращают воздействовать ограничительными силами от двух подвижных прижимных роликов и прикладывают ограничительные силы от двух подвижных центрирующих роликов в зоне наружной части заготовки, оппозитной месту приложения усилий со стороны прижимных роликов, и при достижении расчетного значения диаметра раскатанного бандажа прекращают воздействовать на заготовку усилием радиального обжатия, останавливают радиальное перемещение оси раскатной оправки, фиксируют положение центрирующих роликов так, что наружную часть раскатанного бандажа заключают в жесткий концентрический калибр, образованный тремя неподвижными линиями соприкосновения на траектории окружности расчетного диаметра бандажа со стороны наружного валка и двух центрирующих роликов, и вращают бандаж в этом концентрическом калибре как минимум на 360o вокруг оси.

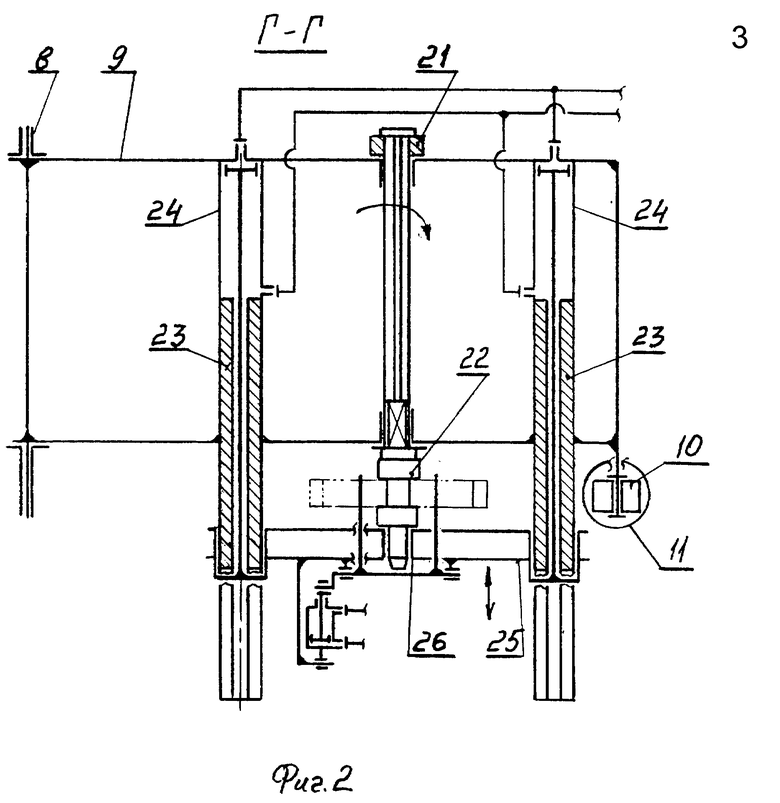

На фиг.1 показана принципиальная схема кольцераскатного автомата со стороны фронтальной части в момент окончания раскатки; на фиг.2 - разрез Г-Г на фиг. 1 с представлением схемы узла внутренней раскатанной оправки и накидной шарнирной опоры; на фиг.3-разрез Д-Д на фиг.1 с представлением схемы механизма загрузки заготовки на рабочую позицию с использованием накидной шарнирной опоры раскатной оправки; на фиг.4-фрагмент схемы механизма нагрузки раскатанного бандажа из рабочей зоны с использованием накидной шарнирной опоры внутренней раскатной оправки; на фиг.5-схема начальной стадии раскатки кольцевой заготовки; на фиг.6-схема предпоследней стадии раскатки кольцевой заготовки при достижении значения текущего диаметра Dx бандажа, равного 0,95 от расчетного значения.

Кольцераскатный автомат содержит станину 1 и установленный на ней в верхней части наружный приводной валок 2 с неподвижной осью вращения, два прижимных ролика 3 с осями на синхронно подвижных рычагах 4, гидроцилиндр 5 привода качания этих рычагов. Подвод давления в гидроцилиндр 5 осуществляется через клапан давления 6 и управляемый гидрораспределитель 7. В средней части станины на шарнире 8 закреплен качающийся рычаг 9, на свободном конце которого шарнирно установлен ролик 10, опирающийся на шток главного силового гидроцилиндра 11. В нижней части станины 1 шарнирно установлены два центрирующих ролика 12 с осями на синхронно подвижных рычагах 13 и два гидроцилиндра 14 привода качания рычага 13. Штоковые и поршневые полости гидроцилиндров 14 соединены между собой соответственно трубопроводами 15 и 16. Подвод давления "p" в штоковые полости гидроцилиндров 14 осуществляется напрямую от станции гидропривода (не показана). Давление "p" в поршневые полости гидроцилиндров 14 подводится через клапан давления 17 (с обратным клапаном), управляемые гидрораспределители 18 и 19, а также через гидрозамок 20.

На рычаге 9 шарнирно установлен с возможностью вращения шпиндель 21 и закрепленная в нем внутренняя раскатная оправка 22. Равноудаленно от оси шпинделя 21 в рычаге 9 неподвижно закреплены две пустотелые скалки 23, содержащие гидроцилиндры 24. На скалках 23 установлен корпус 25 накидной шарнирной опоры 26 раскатной оправки. Корпус 25 содержит шарнирно установленные в нем ролики 27, опирающиеся на скалки 23. Штоки гидроцилиндров 24 размещены внутри скалок 23. Концы этих штоков неподвижно крепятся к корпусу 25. Таким образом обеспечивается возможность возвратно-поступательного перемещения корпуса 25 по скалкам 23.

На корпусе 25 шарнирно закреплены гидроцилиндры 28, 29 и 30. Шток гидроцилиндра 28 шарнирно связан с качающимся рычагом 31 и упором 32. Шток гидроцилиндра 29 шарнирно связан с качающимся рычагом 33 и шарнирно закрепленной в рычаге 33 опорой 34 для заготовки 35. Шток гидроцилиндра 30 шарнирно с качающимся рычагом 36 и закрепленной в рычаге 36 опорой 37 для раскатанного бандажа 38.

Кольцераскатный автомат работает следующим образом.

Нагретую кольцевую заготовку 35 в вертикальном положении на опоры 34, при этом заготовка 35 своей внешней вертикальной плоскостью опирается на упоры 32. С этого момента при нажатии оператором кнопки "Цикл" на пульте управления (не показан) кольцераскатный автомат работает в автоматическом режиме.

Корпус 25 с накидной шарнирной опорой 26 и установленной заготовкой 35 смещается назад в сторону станины 1 в крайнее положение, при котором опора 26 надевается на свободный конец раскатной оправки 22, а затем заготовка 35 помещается в рабочую зону раскатного инструмента, образованного наружным приводным валком 2 и внутренней раскатной оправкой 22. Опоры 34 отводятся назад и заготовка 35 опускается в гравюру раскатной оправки 22. Упоры 32 отводятся назад от заготовки и дают команду на включение привода вращения шпинделя 21 (привод на фигурах не показан) и на ускоренный холостой ход вверх главного силового гидроцилиндра 11, который воздействует на ролик 10 и поднимает рычаг 9 вместе со шпинделем 21, оправкой 22, скалками 23, гидроцилиндрами 24, корпусом 25 и накидной опорой 26.

В этот момент прижимные ролики 3 сведены, как показано на фиг.5, так как масло под давлением по магистрали "p" подается одновременно в штоковую и поршневую полости гидроцилиндра 5. При соприкосновении заготовки 35 с вращающимся приводным наружным валком 2 поступит команда на отключение привода вращения шпинделя 21, на установление скорости рабочего хода гидроцилиндра 11, обеспечивающую радиальную подачу оси раскатной оправки 22 на максимально возможную величину Δhmax (фиг.5) на один оборот заготовки, на установление максимально возможной окружности скорости Vmax (фиг.5) вращения наружного приводного валка 2 и на установление усилия радиальной подачи оправки 22, равного расчетному усилию Fр (фиг.5) для указанных выше условий деформирования вращающейся заготовки. Одновременно заготовка воздействует на прижимные ролики 3 и в зоне их контакта с заготовкой появляются ограничительные силы Fп (фиг.5), величина которых достаточна для удержания заготовки от раскачивания и не препятствует росту наружного диаметра заготовки, что определяется соответствующей настройкой клапана давления 6. Этот период раскатки сопровождается интенсивным ростом диаметра кольца.

При достижении размера диаметра раскатываемого кольца, равного 0,95 от значения расчетного диаметра Dрасч (фиг.6), поступит команда на изменение скорости вращения наружного приводного валка до значения 0,5 Vmax (фиг.6), на установление радиальной подачи оси раскатной оправки 22 до значения 0,05-0,1 Δhmax (фиг.6) и на установление усилия радиальной подачи оправки 22 до значения 0,1-0,3 Fр (фиг.6). При этом также поступит команда на переключение гидрораспределителя 7, что вызовет отвод прижимных роликов 3 от заготовки, и на переключение гидрораспределителей 18 и 19, что вызовет сведение центрирующих роликов 12. Последние входят в соприкосновение с раскатываемым кольцом в его нижней части, и в зоне их контакта с заготовкой появляются ограничительные силы Fц (фиг.6), величина которых достаточна для удержания заготовки от раскачивания и не препятствует росту наружного диаметра заготовки, что определяется соответствующей предварительной настройкой клапана давления 17.

При достижении размера раскатываемого кольца, равного расчетному значению Dрасч, потупит команда на отключение давления в главном гидроцилиндре 11 и остановку его перемещения вверх, на переключение гидрораспределеителей 18 и 19, благодаря чему гидрозамок 20 закрывается и слив масла из поршневых полостей гидроцилиндров 14 привода центрирующих роликов 12 невозможен и оси последних остаются в неподвижном состоянии, так что на траектории внешнего расчетного диаметра бандажа образуются три неподвижные линии контакта раскатанного бандажа с наружным приводным валком 2 и двумя центрирующими роликами 12. Так как заготовка остается прижатой между наружным приводным валком 2 и внутренней раскатной оправкой 22 под действием сил упругости, то она последовательно перекатывается по трем неподвижным линиям контакта с наружной стороны и после заранее установленного по программе времени вращения подается команда на переключение гидроцилиндра 11 и быстрое опускание рычага 9 вместе со шпинделем 21, внутренней раскатной оправкой 22, скалками 23, гидроцилиндрами 24, корпусом 25, накидной опорой 26 и раскатанным бандажом 38 в крайнее нижнее положение. При этом, не доходя до крайнего нижнего положения рычага 9, поступит команда на выдвижение опор 37 и упора 32 вперед (фиг. 4).

В крайнем нижнем положении рычага 9 поступит команда на разведение центрирующих роликов 12 путем соответствующего переключения гидрораспределителей 18 и 19 и гидрозамка 20. Так как внутренняя раскатная оправка 22 опустилась и освободила внутренний контур бандажа 38, а центрирующие ролики 12, поддерживавшие бандаж после окончания раскатки, начинают расходиться, то бандаж плавно опускается на опоры 37, предварительно выдвинутые при опускании внутренней раскатной оправки 22 вниз. В этом положении дается команда на отвод корпуса 25 и накидной опоры 26 вместе с раскатанным бандажом 38 из рабочей зоны раскатного инструмента. На этом автоматический цикл работы кольцераскатного автомата завершается и готовый бандаж снимается с опор 37. После нажатия кнопки "Исходное положение" упоры 32 и опоры 34 для заготовки занимают переднее рабочее положение, а опоры 37 отводятся назад. Автомат готов к приему следующей заготовки.

Устранение в данной конструкции подвижных направляющих скольжения значительно повышает надежность работы кольцераскатного автомата, так как используемые опоры качения закрыты от окалины и удалены из рабочей зоны раскатки.

Использование накидной шарнирной опоры для раскатной оправки повышает жесткость последней и точность геометрии раскатываемого профиля сечения колец.

Использование корпуса накидной шарнирной опоры для размещения механизмов загрузки кольцевой заготовки и выгрузки раскатанного бандажа значительно сокращает материалоемкость конструкции автомата, обеспечивает свободный доступ в рабочую зону и удобство обслуживания при наладках в ремонте.

Применение центрирующих роликов с возможностью их фиксации на траектории окружности раскатываемых колец позволяет повысить точность размеров и устранить овальность раскатанных бандажей.

Способ изготовления бандажей осуществляется с использованием описанного выше кольцераскатного автомата следующим образом. Полученную кузнечным способом кольцевую заготовку размещают между вращающимся приводным наружным валком с неподвижной осью вращения и раскатной оправкой с перемещаемой в радиальном направлении осью ее вращения и производят сначала деформирование с приложением к заготовке максимально возможной окружной скорости Vmax вращения наружного приводного валка, максимально возможной по величине радиальной подачей Δhmax раскатной оправки на один оборот заготовки, с приложением расчетного усилия радиального обжатия Fр, соответствующего данным условиям устойчивого протекания процесса раскатки, а также с приложением ограничительных сил Fп от прижимных роликов, как представлено на фиг.5. При этом усилия Fп от прижимных роликов не могут вызвать пластический изгиб заготовки, их величина определяется только условиями предотвращения раскачивания заготовки на этом этапе раскатки и регулируется с помощью клапана давления 6 (фиг.1). Этот период раскатки характеризуется интенсивным ростом текущего диаметра Dx (фиг.5) кольцевого полуфабриката. Имеющиеся дефекты геометрии по овальности при этом полностью не устраняются.

Далее при достижении значения диаметра раскатываемого полуфабриката 0,95 от расчетного диаметра бандажа резко снижают величину радиального обжатия заготовки до значения 0,05-0,1 Δhmax, снижают окружную скорость вращения наружного валка до значения 0,5 Vmax, снижают величину усилия радиального обжатия до значения 0,1-0,3 Fр и одновременно прекращают воздействовать ограничительными силами от двух прижимных роликов на внешнюю сторону кольцевого полуфабриката у наружного валка, но прикладывают ограничительные силы Fц от двух подвижных центрирующих роликов в зоне наружной части заготовки, оппозитной месту приложения усилий со стороны прижимных роликов, как показано на фиг. 6. При этом усилия Fц от центрирующих роликов устанавливают с помощью клапана давления 17 (фиг.1) таким, что они не могут оказать сопротивления продолжающемуся росту диаметра полуфабриката, но имеют величину, близкую к величине усилия, способного вызвать пластический изгиб профиля бандажа. Поэтому в этой стадии раскатки начинается частичное устранение овальности кольцевого полуфабриката.

Наконец, при достижении расчетного значения диаметра раскатанного бандажа прекращают воздействовать усилием радиального обжатия, останавливают радиальное перемещение оси раскатной оправки, фиксируют положение центрирующих роликов так, что наружную часть раскатанного бандажа заключают в жесткий калибр из трех неподвижных линий в точках "А", "Б" и "В" соприкосновения на траектории окружности расчетного диаметра бандажа со стороны наружного валка и двух центрирующих роликов, как показано на фиг.1 в заключительной стадии раскатки. Для окончательного устранения овальности бандаж вращают вокруг его оси как минимум на 360o. В условиях вращения бандажа по трем неподвижным и концентрическим относительно наружного диаметра бандажа базам остаточная овальность устраняется, так как все наружные периферийные части профиля бандажа последовательно подвергнутся воздействию реактивных сил от неподвижных опор при наличии овальности.

Так, например, кольцевую заготовку с наружным диаметром 609 мм и внутренним диаметром 400 мм раскатывали по этому способу и при требуемом наружном диаметре 727+6 мм и допустимой эллипсности ≤ 3 мм получен наружный диаметр 727,5 мм и эллипсность 0,8 мм.

Использование предлагаемого кольцераскатного автомата и способа изготовления бандажей позволяет уменьшить трудоемкость их производства, повысить точность геометрии бандажей и надежность работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцераскатный роторный автомат | 1975 |

|

SU551099A1 |

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| Кольцераскатный роторный многошпиндельный автомат | 1976 |

|

SU656718A1 |

| Отключающее устройство к кольцераскатной машине | 1976 |

|

SU654336A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Автоматическая линия для изготовления кольцевых заготовок | 1978 |

|

SU747596A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЕЦ С РЕГУЛЯРНОЙ МИКРОСТРУКТУРОЙ | 2017 |

|

RU2659501C1 |

| Многопозиционный кольцепрокатный стан | 1977 |

|

SU660758A1 |

| РАСКАТНЫЙ СТАН | 1998 |

|

RU2144446C1 |

Изобретение относится к обработке металлов давлением, в частности для изготовления изделий, имеющих форму кольца, в том числе и сложного профиля поперечного сечения - бандажей. Кольцераскатный автомат с вертикальной плоскостью раскатки с наружным приводным валком с неподвижной осью вращения и подвижной в радиальном направлении внутренней раскатной оправкой содержит подвижные центрирующие ролики со стопорным устройством, механизм радиального перемещения внутренней раскатной оправки, выполненный качательным на рычаге с траекторией перемещения оси этой оправки по окружности с радиусом, величина которого соотносится с величиной рабочего хода оправки не менее 25:1, а раскатная оправка имеет подвижную накидную опору, установленную на двух скалках, закрепленных в корпусе качающегося рычага и имеющих оси, параллельные оси оправки, причем механизмы загрузки заготовки и выгрузки раскатанного бандажа выполнены в виде подвижных рычажных опор, установленных на корпусе подвижной накидной опоры раскатной оправки. Способ изготовления бандажей включает последовательное деформирование кольцевой заготовки сначала между вращающимся наружным валком и внутренней раскатной оправкой с приложением радиального усилия на оправку и ограничительных усилий от двух подвижных прижимных роликов на наружную часть заготовки у наружного валка, затем ее деформирование между рабочими валками при приложении ограничительных усилий от двух подвижных центрирующих роликов, оппозитных прижимным роликам, и при снятии ограничительных усилий от прижимных роликов и, наконец, ее деформирование, при снятии радиального усилия на оправку и вращение относительно трех неподвижных опор со стороны наружного валка и двух зафиксированных центрирующих роликов. Изобретение позволяет уменьшить трудоемкость изготовления бандажей, повысить их качество, а также повысить надежность автомата. 2 с. и 3 з.п.ф-лы, 6 ил.

| Стан для раскатки колец | 1975 |

|

SU695048A1 |

| Способ изготовления кольцевых изделий типа поршневых колец | 1978 |

|

SU763025A1 |

| Способ раскатки цилиндрических колец | 1988 |

|

SU1597245A2 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ | 1993 |

|

RU2049587C1 |

| US 3822574 A, 09.07.74 | |||

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2183988C1 |

Авторы

Даты

1999-10-10—Публикация

1998-08-18—Подача