Изобретение относится к машиностроению, а именно к обработке металлов давлением, и может быть использовано при изготовлении профильных кольцевых зэгр- тбвок.

Известен способ получения кольцевых заготовок с неглубокими канавками или имеющий прямоугольный профиль. Способ применяется при изготовлении колец из титановых и высоколегированных никелевых сплавов. Это связано с невысокой способностью к заполнению сложных ручьев в инструменте.

Наиболее близкий решением из известных является способ получения кольцевых, заготовок, включающий раскатку заготовок в клиновидных и цилиндрических валках, причем угол заострения клиновидных валков, выбирается Q 120°, 140°, 160°, а ширина исходной заготовки выбирается меньше ширины окончательно раскатанного кольца. При изготовлении колец извест- ным способом невозможно получать

(Л

G

кольцевые изделия с высокими фланцами в связи с тем, что в способе интенсифицируется процесс осевого течения;материала заготовки/. . . т. ; V .

.Цель изобретения - расширение технологических возможностей, а именно получение колец с высокими фланцами из материалов с низкой способностьк} к заполнению инструмента.;

Поставленная цель достигается, тем что. в предлагаемом способе интенсифицируют процесс радиального течения металла заготовки за счет поочерёдного внедрения клиновидного валка с углом заострения 120° .2: а 50° и цилиндрического валка на глубину Ъф.

Известен способ изготовления колец фланцевой формы путем раскатки исходной заготовки прямоугольной формы в валках, когда деформируют заготовку с шириной, равной ширинепрофильного кольца. Там же отмечается, что толстые фланцы оформляются лу.чше тонких. Отсюда следует, что

ч о

4

ел о

СП

профильная заготовка с широкими фланцами будет больше отличаться от формы чистовой детали, а коэффициент использования материала будет невысоким.

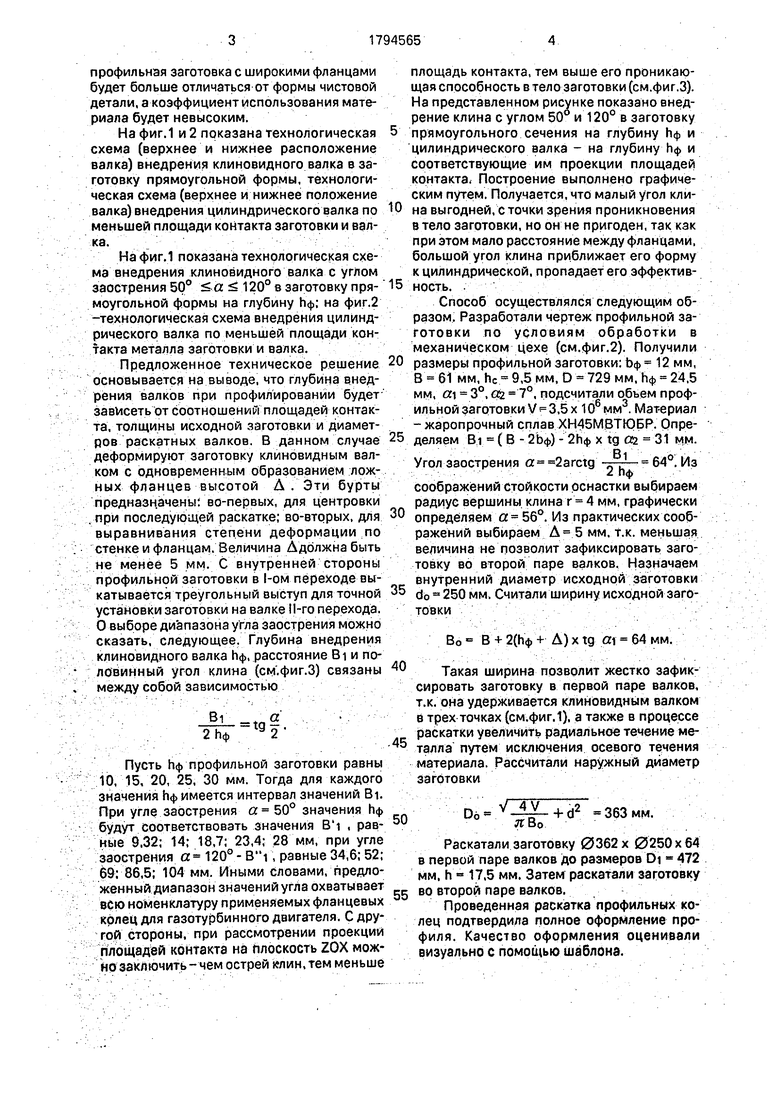

На фиг.1 и 2 показана технологическая схема (верхнее и нижнее расположение валка) внедрения клиновидного валка в заготовку прямоугольной формы, технологическая схема (верхнее и нижнее положение валка) внедрения цилиндрического валка по меньшей площади контакта заготовки и валка. : -; - . ,:.

Нафиг.1 показана технологическая схема внедрения клиновидного валка с углом заострения 50° а 120° в заготовку прямоугольной формы на глубину Кф; на фиг.2 -технологическая схема внедрения цилиндрического валка по меньшей площади контакта металла заготовки и валка.

Предложенное техническое решение основывается на выводе, что глубина внедрения валков при профилировании будет зависеть от соотношений площадей контакта, толщины исходной заготовки и диаметров раскатиых валков. В данном случае деформируют заготовку клиновидным валком с одновременным образованием ложных фланцев высотой Д . Эти бурты предназначены: во-первых, для центровки .при последующей раскатке; во-вторых, для выравнивания степени деформации по стенке и фланцам. Величина Адолжна быть не менее 5 мм. С внутренней стороны профильной заготовки в l-ом переходе выкатывается треугольный выступ для точной установки заготовки на валке II-го перехода. О выборе диапазона угла заострения можно сказать, следующее. Глубина внедрения клиновидного валка п ф, расстояние Bi и половинный угол клина (см .фиг.З) связаны между собой зависимостью

2пф tg2

Пусть Ьф профильной заготовки равны 10, 15, 20, 25, 30 мм. Тогда для каждого значения Ьф имеется интервал значений BL При угле заострения а 50° значения Иф будут соответствовать значения B i , равные 9.32; 14; 18,7; 23,4; 28 мм, при угле заострения а 120° - , равные 34,6; 52; 69; 86,5; 104 мм. Иными словами, предложенный диапазон значений угла охватывает всю номенклатуру применяемых фланцевых колец для газотурбинного двигателя. С другой стороны, при рассмотрении проекций площадей контакта на плоскость ZOX можно заключить - чем острей клин, тем меньше

площадь контакта, тем выше его проникающая способность в тело заготовки (см.фиг.З). На представленном рисунке показано внедрение клина с углом 50 и 120° в заготовку

прямоугольного сечения на глубину Ьф и цилиндрического валка - на глубину Кф и соответствующие им проекции площадей контакта. Построение выполнено графическим путем. Получается, что малый угол клина выгодней, с точки зрения проникновения в тело заготовки, но он не пригоден, так как при этом мало расстояние между фланцами, большой угол клина приближает его форму к цилиндрической, пропадает его эффективность. .

Способ осуществлялся следующим образом. Разработали чертеж профильной заготовки по условиям обработки в механическом цехе (см.фиг.2). Получили

размеры профильной заготовки: Ьф 12 мм, В 61 мм, he 9,5 мм, О 729 мм. Нф 24,5 мм, а 3°, GZ 7°, подсчитали объем профильной заготовки V 3,5 х 106мм3. Материал - жаропрочный сплав ХН45МВТЮБР. Определяем Bi(B-2Ьф) - 2Нф х tg % 31 мм.

Угол заострения a 2arctg

64°; из

2Ьф

соображений стойкости оснастки выбираем радиус вершины клина г 4 мм, графически

определяем а 56°. Из практических соображений выбираем А 5 мм, т.к. меньшая величина не позволит зафиксировать заготовку во второй паре валков. Назначаем внутренний диаметр исходной заготовки

do 250 мм. Считали ширину исходной заготовки

Во В + 2(Кф + Д) х tg a 64 мм.

Такая ширина позволит жестко зафиксировать заготовку в первой паре валков, т.к. она удерживается клиновидным валком в трех точках (см.фиг.1), а также в процессе раскатки увеличить радиальное течение металла путем исключения осевого течения материала. Рассчитали наружный диаметр заготовки

50

Об

363 мм.

Раскатали заготовку 0362 х 0250x64 в первой паре валков до размеров DI 472 мм. h 17,5 мм. Затем раскатали заготовку во второй паре валков.

Проведенная раскатка профильных колец подтвердила полное оформление профиля. Качество оформления оценивали визуально с помощью шаблона.

Применение изобретения позволяет: получать профиль кольца с высокими и узкими планками из материала с низкой способностью к заполнению калибра, сократить расход металла - 12 кг на 1 кольцо.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| Способ раскатки цилиндрических колец | 1991 |

|

SU1821278A1 |

| Способ раскатки крупногабаритныхпРОфильНыХ КОлЕц | 1979 |

|

SU820999A1 |

| Способ получения заготовок колец П-образного поперечного сечения | 1991 |

|

SU1794586A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРУЖНЫХ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2148461C1 |

| Способ раскатки профильных колец | 1980 |

|

SU935179A2 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| Устройство для раскатки профильных кольцевых заготовок | 1986 |

|

SU1428517A1 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| Способ раскатки профильных колец | 1977 |

|

SU795669A1 |

Использование: при изготовлении профильных кольцевых профилей из малопластичных материалов. Сущность изобретения: заготовку раскатывают со стороны предполагаемых фланцев клиновидн ым валком с углом заострения 120° « 50°. Затем попереходно раскатывают заготовку цилиндрическими и клиновидными валками на глубину высоты фланца кольцевого изделия, 2 ил. :

Формула изобретени я Способ получения кольцевых профилей из малопластичных материалов, включающий раскатку заготовки во вращающихся и сближающихся между собой клиновидном и цилиндрическом валках, о т л и чаю щ и и с я тем, что, с целью повышения коэффициента использования металла за счёт приближения профилей кол ьцгг в виде швеллера с

высокими узкими фланцами к форме чистовой детали, в процессе раскатки со стороны пр0длагаемых фланцев заготовку деформируют клиновидным валком с углом заострения 120° 5:а 50°, при этом попереходное внедрение клиновидного и цилиндрического валков в заготовку осуществляют на глу- бину высоты фланца кольцевого изделия.

Фиг. i

| Способ раскатки цилиндрических колец | 1986 |

|

SU1333459A1 |

Авторы

Даты

1993-02-15—Публикация

1991-06-25—Подача