с/)

со

со ел

ГчЭ

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| Зубообрабатывающий модуль | 1986 |

|

SU1364442A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2086481C1 |

| Автоматическая линия спутникового типа | 1985 |

|

SU1505757A1 |

| Гибкий производственный модуль | 1987 |

|

SU1419852A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

| Поточная линия для изготовления металлоконструкций | 1980 |

|

SU961911A1 |

| ОБЛИЦОВОЧНЫЙ МАНИПУЛЯТОР | 1990 |

|

RU2023582C1 |

Изобретение относится к об.1асти стаи костроения, в частности .к миогооиераниси ным станкам с ЧПУ, снабженным устрпи- стнами автоматической смены обрабат яЕ ;) емых деталей, изобретение (). 1яет повь сить надежность работы лл л. чет сокранк- ния количества приводов при перегрузке приспособлений-спутников. Станок содержит стационарно установленное дву.хпозинион

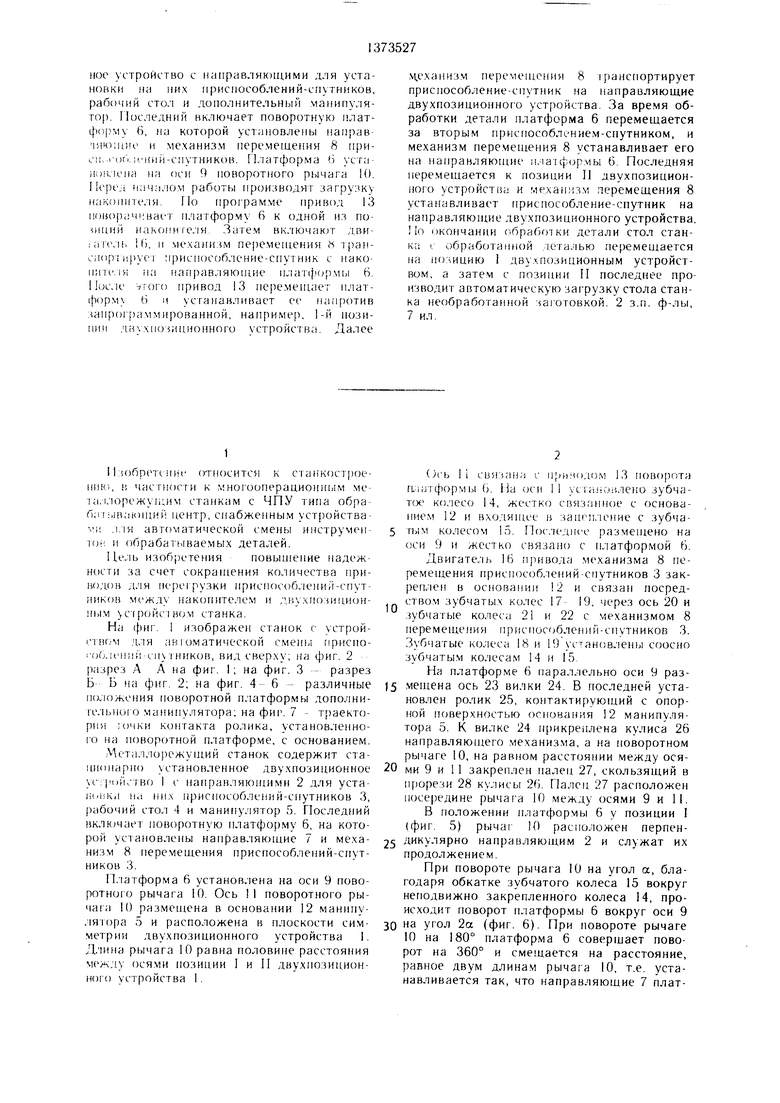

Фиг.2

нос устройство с направляющими для уста- HOFiKH на них приспособлений-спутников, рабочий сто.ч и лополнительный мапипуля- то). Последний включает поворотную платформу 6, на которой установлены направ- iHH) и механизм перемещения 8 при- , .roci. и иий-спутников. Платформа ) уста- иоилопа на оси 9 поворотного рычага К). Перед и;1чалом работы производят загрузку накопителя. По программе привод 13 повор ч1;вает платформу 6 к одной из по- япий иакг)пи ге.тя. Затем включaк т дви- it), н механизм пе|)емеп1ения « т)ан- caop iiipycT риснособление-спутник с пако- liMTe.iH на иаг1| )ав;1ЯЮП1ие lLтaтфl(pмl,l 6. После -/гого привод 13 перемеии1ет плат- |{1Орму 6 и устанавливает ее напротив запро )аммированной, например, 1-й позиции дгг.хпозицнонного устройства. Далее

1

Пзобршч 1ие относится к стан кост|1ое- ник), р, частности к многооперационшлм ме- Iа, 1. 1орежу11и м станкам с ЧПУ типа обра бпii.iBaioHuii i центр, снабженным устройства- : Л.1И автоматической смены инструмен- Toi; и обрабатываемых деталей,

lU .ib изобретения повышение надежности за счет сокрап1ения количества приводов для ne)ei рузки ириспособ.теиий-спут- пико) между накоиителе.м и ;и, хпо.зипи(зн- iibi.M )сг)ойсIно.м станка.

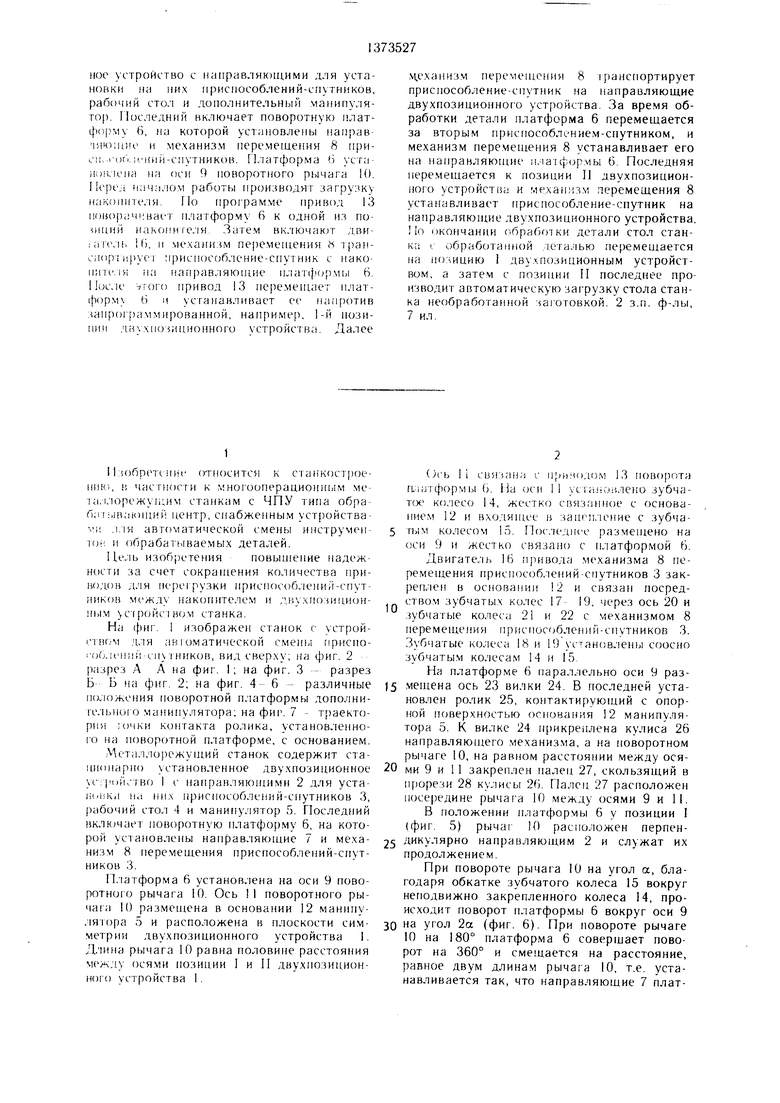

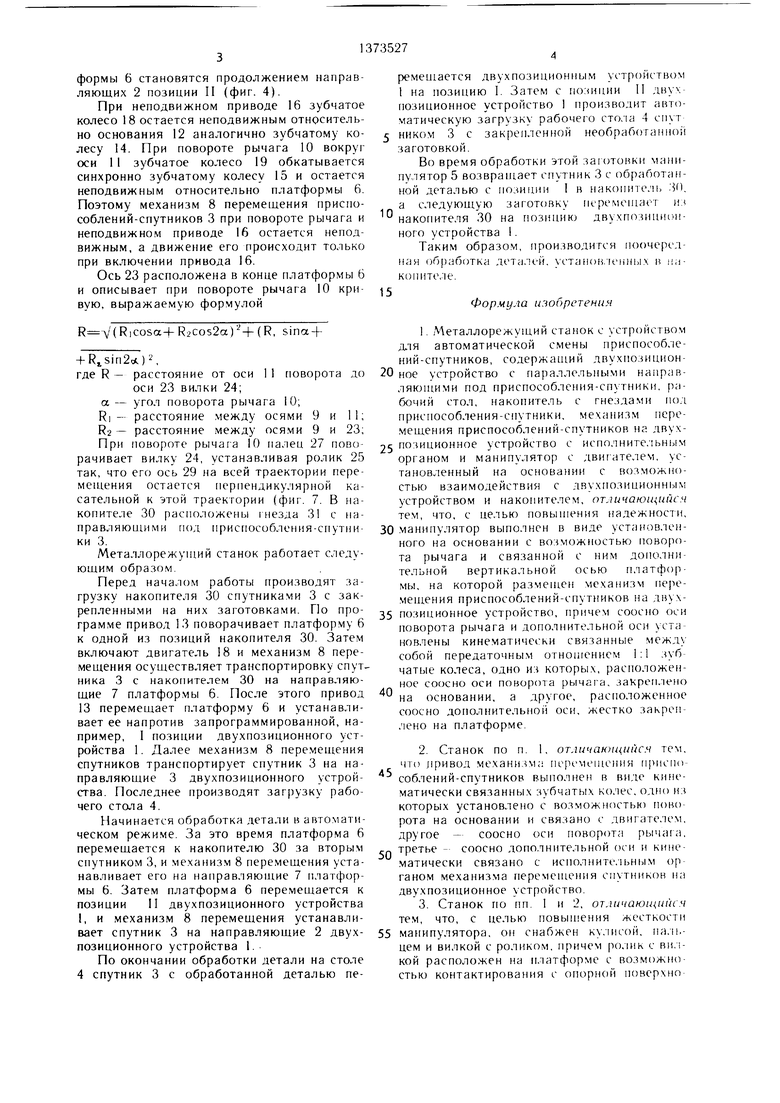

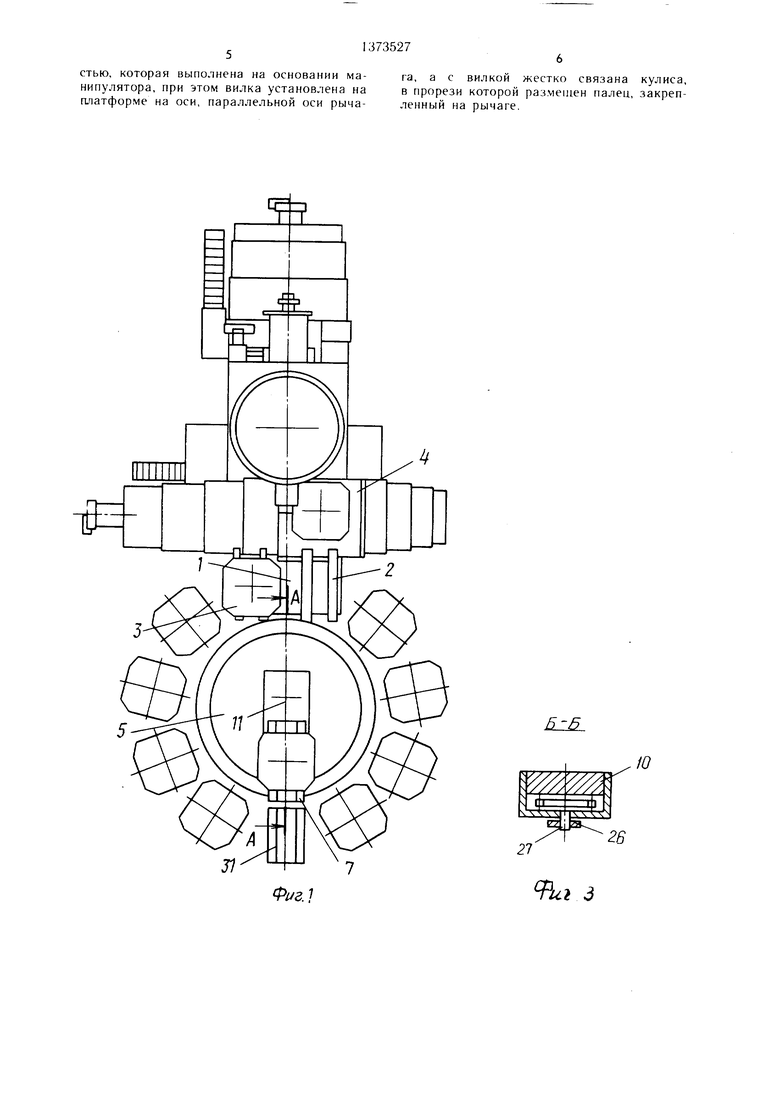

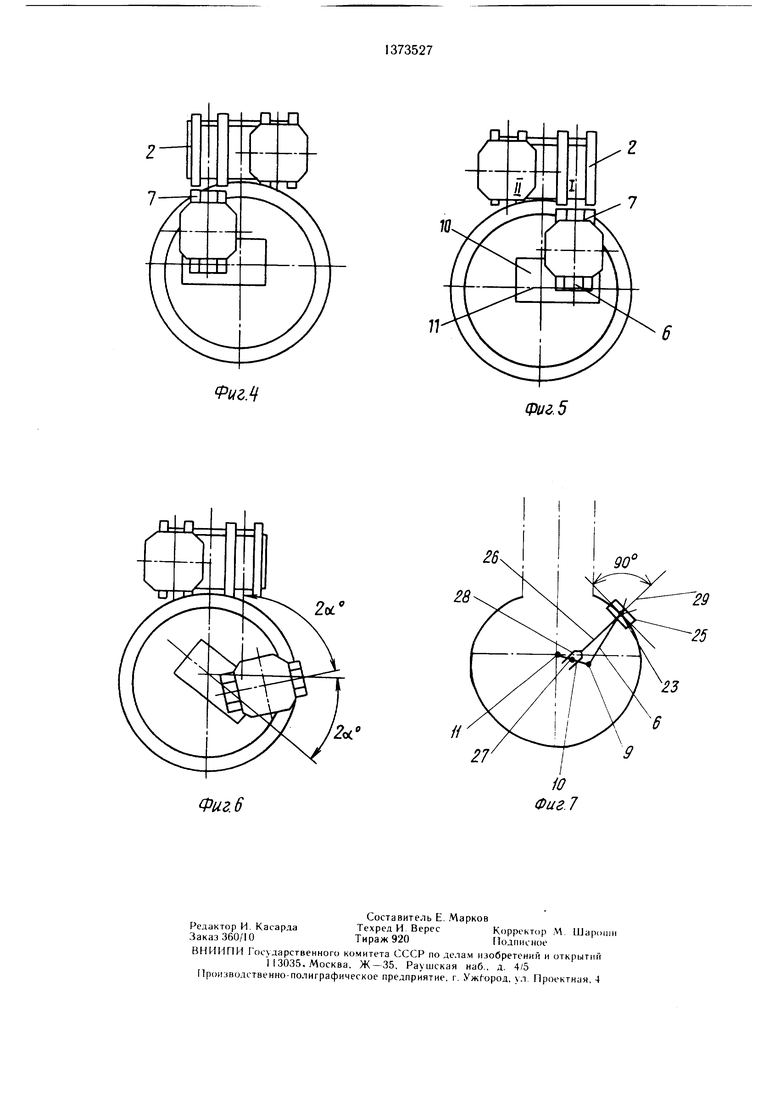

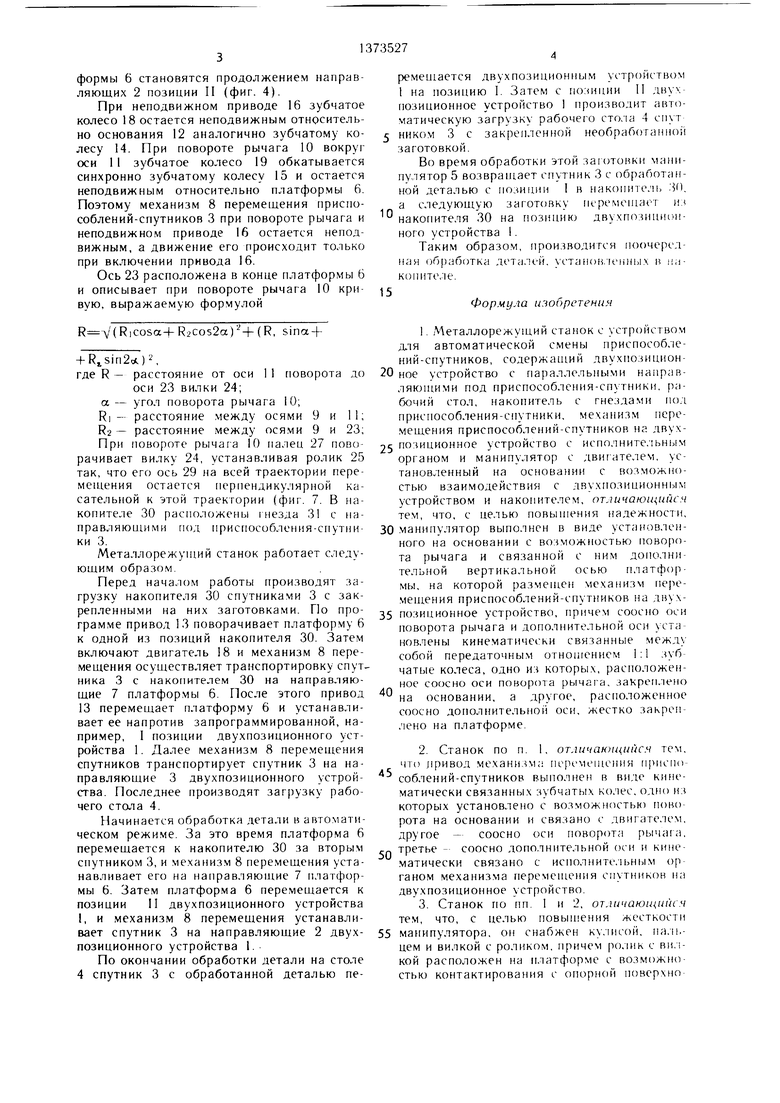

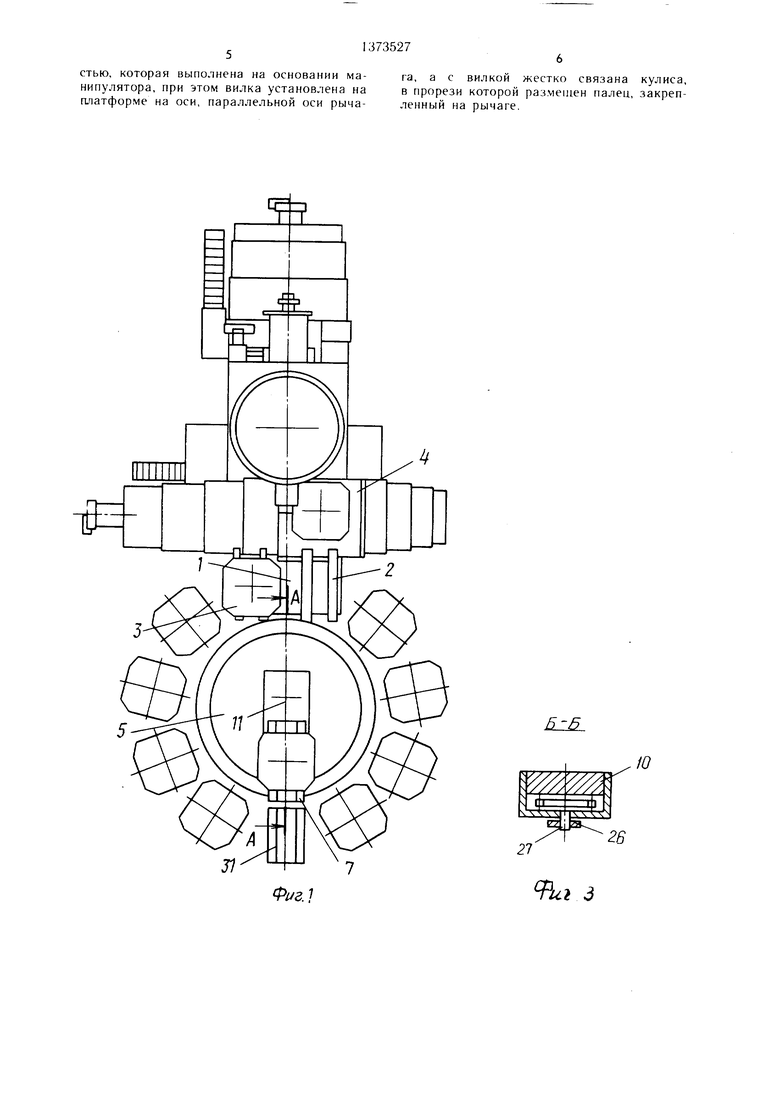

На (})иг. I изображен станок с устрой- ствгл д, 1я авIоматической смены приспо- i Ou.H inis -cnyтникоп, вид сверху; на фиг. 2 разрез А А на фиг. I; на фиг. 3 - разрез Б Б на фиг. 2; на фиг. 4- 6 - различные по.южения поворотной платформы дополни- ге:1ьно1О манипулятора; на фиг. 7 - т)аекто- рия ;очки контакта ролика, установленно- 1Т) на поворотной платформе, с основанием.

Металлорежущий станок содержит ста- пиинарио установленное двухпозиционное ,;гво I с направляюп:ими 2 для уста- lioiJK.i на них приспособлений-спутников 3, рабочий стол 4 и .манипулятор 5. Последний включает поворотную платформу 6, на которой ус1ановлены направляющие 7 и механизм 8 перемещения приспособлений-спутников 3.

Птатфор.ма 6 установлена на оси 9 поворотного рычага Го. Ось I поворотного рычага () разменхена в основании 12 манипулятора 5 и расположена в плоскости симметрии двухпозиционного устройства 1. Д, 1ина рЬ)1чага 10 равна половине расстояния между ося.ми позиции I и II двухпо.зицион- ного устройства 1.

.vi,exaHH3M перемещения 8 |ранспортирует приспособление-спутник на направляющие двухпозиционного устройства. За время обработки детали платформа 6 перемещается за вторым приспособлением-спутником, и механизм перемещения 8 устанавливает его на направляющие плагф ор.мы 6. Последняя перемещается к позипии II двухпозициои- пого устройства и механизм перемещения 8 устанавливает приспособление-спутник на направляющие двухпозипионного устройства. По окор)чании обработки детали стол станка I обработанной .аеталью 1еремеп1ается на позицию 1 двухпозиционным устройством, а затем с позипии II последнее производит автоматическую загрузку стола станка необработанной за1 отовкой. 2 з.п. ф-лы, 7 ил.

0

2

(л ь П связана г иризодом 13 поворота а:1аТформы 6. {ia оси 11 ус 1 а.чо ,лено зубча- тж колесо 14, жестко связгшное с основанием 12 и входящее в запе, 1ение с зубчаП)1М колесом 1,5. Посмеднес размещено на оси 9 и жестко связа1 о с платформой 6. Двигате;|ь 16 привода механизма 8 перемещения приспособлепий-спутников 3 закреплен в основании 12 и связан посредством зубчатых колес 17 19, через ось 20 и зубчатые колеса 21 и 22 с механизмом 8 перемещения приспособле1П1Й-спутников 3, Зубчатые колеса 18 и 19 установ. 1ены соосно зубчаты.м колесам 14 и 15.

На платформе 6 параллельно оси 9 раз5 метена ось 23 вилки 24. В последней установлен ролик 25, контактирующий с опорной поверхностью основания 12 манипулятора 5. К вилке 24 прикреплена кулиса 26 направляющего механизма, а на поворотном рычаге 10, на равном расстоянии между ося0 ми 9 и 11 закреплен палеп 27, скользящий в

прорези 28 кулисы 2fj. Палец 27 расположен

посередине рычага 10 между осями 9 и 11.

В положении платформы 6 у позиции I

(фиг. 5) рыча 10 расположен перпен5 лЧикулярно направляющим 2 и служат их продолжением.

При повороте рычага 10 на угол а, благодаря обкатке зубчатого колеса 15 вокруг неподвижно закрепленного колеса 14, происходит поворот платфор.мы 6 вокруг оси 9

0 на угол 2а (фиг. 6). При повороте рычаге 10 на 180° платформа 6 соверщает поворот на 360° и смещается на расстояние, равное двум длинам рычага 10, т.е. устанавливается так, что направляющие 7 платформы 6 становятся продолжением направляющих 2 позиции II (фиг. 4).

При неподвижном приводе 16 зубчатое колесо 18 остается неподвижным относительно основания 12 аналогично зубчатому колесу 14. При повороте рычага 10 вокруг оси II зубчатое колесо 19 обкатывается синхронно зубчатому колесу 15 и остается неподвижным относительно платформы 6, Поэтому механизм 8 перемещения приспособлений-спутников 3 при повороте рычага и неподвижном приводе 16 остается неподвижным, а движение его происходит только при включении привода 16.

Ось 23 расположена в конце платформы 6 и описывает при повороте рычага 10 кривую, выражаемую формулой

(RiCosa+R2Cos2a)+(R, sina +

+ RiSin2oi.)2,

где R - расстояние от оси 11 поворота до оси 23 вилки 24;

а - угол поворота рычага 10;

RI - расстояние между осями 9 и 11;

R2 - расстояние между осями 9 и 23;

При повороте рычага 10 палец 27 поворачивает вилку 24, устанавливая ролик 25 так, что его ось 29 на всей траектории перемещения остается перпендикулярной касательной к этой траектории (фиг. 7. В накопителе 30 расположены i незда 31 с направляющими под приспособления-спутники 3.

Металлорежущий станок работает следующим образом.

Перед началом работы производят загрузку накопителя 30 спутниками 3 с закрепленными на них заготовками. По программе привод 13 поворачивает платформу 6 к одной из позиций накопителя 30. Затем включают двигатель 18 и механизм 8 перемещения осуществляет транспортировку спутника 3 с накопителем 30 на направляющие 7 платформы 6. После этого привод 13 перемещает платформу 6 и устанавливает ее напротив запрограммированной, например, I позиции двухпозиционного устройства 1. Далее механизм 8 перемещения спутников транспортирует спутник 3 на направляющие 3 двухпозиционного устройства. Последнее производят загрузку рабочего стата 4.

Начинается обработка детали в автоматическом режиме. За это время платформа 6 перемещается к накопителю 30 за вторым спутником 3, и механизм 8 перемещения устанавливает его на направляющие 7 платформы 6. Затем платформа 6 перемещается к позиции II двухпозиционного устройства I, и механизм 8 перемещения устанавливает спутник 3 на направляющие 2 двухпозиционного устройства 1.

По окончании обработки детали на столе 4 спутник 3 с обработанной деталью перемещается двухпозиционпым устройством 1 на позицию I. Затем с позиции II днух- позиционное устройство 1 производит автоматическую загрузку рабочего CTO. ia 4 НИКОМ 3 с закрепленной необработанно заготовкой.

Во время обработки этой заготовки манипулятор 5 возвращает спутник 3 с обработанной деталью с позиции I в накопитс.чь 30, а следующую заготовку переметает ил накопителя 30 на позицию двухпозиционного устройства I.

Таким образом, производится поочередная обработка деталей, уста нон, к-нных в lia- KoiiHTe. ie.

15

Формула изобретения

. ЛАеталлорежущий станок с устройством для автоматической смены приспособлений-спутников, содержащий двухнозицион0 ное устройство с параллель}1ыми направляющими под приспособления-спутники, рабочий стол, накопитель с гнездами но.ч приспособления-спутники, механизм перемещения приспособлений-спутников на двух5 позиционное устройство с исполните.мьным органом и манипулятор с двигателем, установленный на основании с возможностью взаимодействия с двухпозиционным устройством и накопителем, отличаюи ийся тем, что, с целью повышения надежности,

0 манипулятор выполнен в виде установ,тен- ного на основании с возможностью поворота рычага и связанной с ним дополнительной вертикальной осью платформы, на которой размен1ен механизм пере- .менхения приспособлений-спутников на двух5 позиционное устройство, причем соосно оси новорота рычага и дополнительной оси установлены кинематически связанные между собой передаточным отношением 1:1 зубчатые колеса, одно из которых, расположенное соосно оси поворота рычага, закреплено на основании, а другое, расположенное соосно дополнительной оси, жестко закрен- , 1ено на платформе.

0

45

cf, третье - соосно дополннтельной оси и кинематически связано с исполните, 1ьным органом механизма перемен1ення спутников на двухпозиционное устройство.

55 манипулятора, он снабжен кулисой, пальцем и вилкой с роликом, причем ро,|ик с BH.I- кой расположен на платформе с возможностью контактирования с опорной поверхно

стью, которая выполнена на основании манипулятора, при этом вилка установлена на платформе на оси, параллельной оси рычаФиг. /

га, а с вилкой жестко связана кулиса, в прорези которой размещен палец, закрепленный на рычаге.

ю

%2 3

игМ

20L

Фиг. 6

Фиг. 5

W Фиг.7

| Динамометрическая втулка | 1921 |

|

SU600A1 |

| Агрегатно-модульный принцип построения многооперационных сверлильно-фрезер- норасточных станков | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-02-15—Публикация

1985-08-07—Подача