1505757

зажима трех элементов устройства от одного привода. Автоматическая линия содержит продольный путь 1, вдоль которого расположено технологическое оборудование с приводами поворота устройства приспособлений-спутников. В позиции загрузки гидроцилиндром поднимается шток 10, который, сжимая пакет тарельчатых пружин 12, поднимает цангу 9. Манипулятор вставляет деталь на цангу 9 и опусканием штока 10 производится зажим детали. Происходит перемещение приспособления-спутника в рабочую зону станка. При этом полумуфта 8 входит в зацепление с полумуфтой привода поворота технологического оборудования, что позволяет производить поворот детали на приспособлении-спутнике на любой заданный угол. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| Многооперационный станок | 1988 |

|

SU1708572A1 |

| АВТОМАТИЧЕСКАЯ РЕВОЛЬВЕРНАЯ ГОЛОВКА | 1993 |

|

RU2051012C1 |

| Револьверная головка | 1989 |

|

SU1763098A1 |

| Гибкая линия для механической обработки деталей типа станин электродвигателей | 1988 |

|

SU1701484A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Манипулятор | 1983 |

|

SU1098791A1 |

| Автоматическая линия для обработки концов длинномерных деталей | 1985 |

|

SU1337236A1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| МНОГОПОЗИЦИОННАЯ ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА | 1992 |

|

RU2071870C1 |

Изобретение относится к машиностроению и может быть использовано при создании автоматических линий. Целью изобретения является расширение технологических возможностей и сокращение производственных площадей за счет поворота детали в приспособлении - спутнике на любой заданный угол и обеспечения возможности зажима трех элементов устройства от одного привода. Автоматическая линия содержит продольный путь 1, вдоль которого расположено технологическое оборудование с приводами поворота устройств приспособлений - спутников. В позиции загрузки гидроцилиндром поднимается шток 10, который, сжимая пакет тарельчатых пружин 12, поднимает цангу 9. Манипулятор вставляет деталь на цангу 9 и опусканием штока 10 производится зажим детали. Происходит перемещение приспособления - спутника в рабочую зону станка. При этом полумуфта 8 входит в зацепление с полумуфтой привода поворота технологического оборудования, что позволяет производить поворот детали на приспособлении - спутнике на любой заданный угол. 5 ил.

Изобретение относится к области машиностроения и может быть использовано, в частности, при создании автоматических линий для механической обработки отверстий деталей типа шарошек буровых долот.

Целью изобретения является расширение технологических возможносте и сокращение производственной площади за счет возможности поворота детали в приспособлении-спутнике на любой заданный угол и обеспечение возможности зажима трех элементов устройства от одного привода.

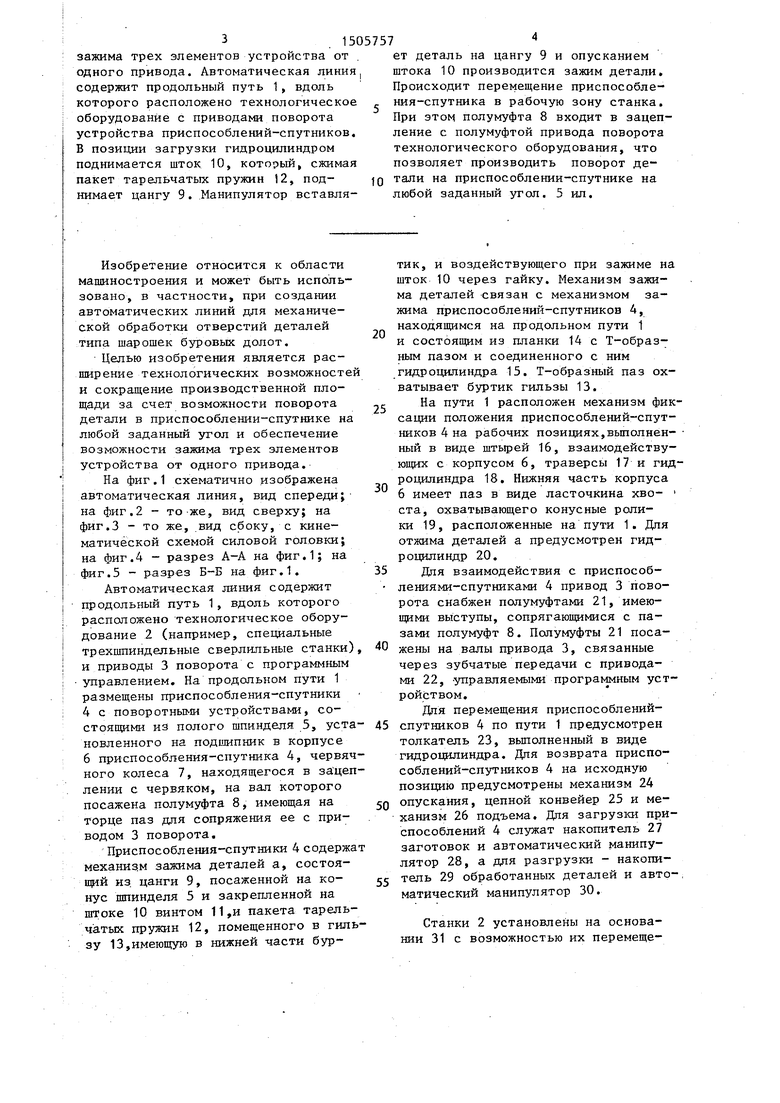

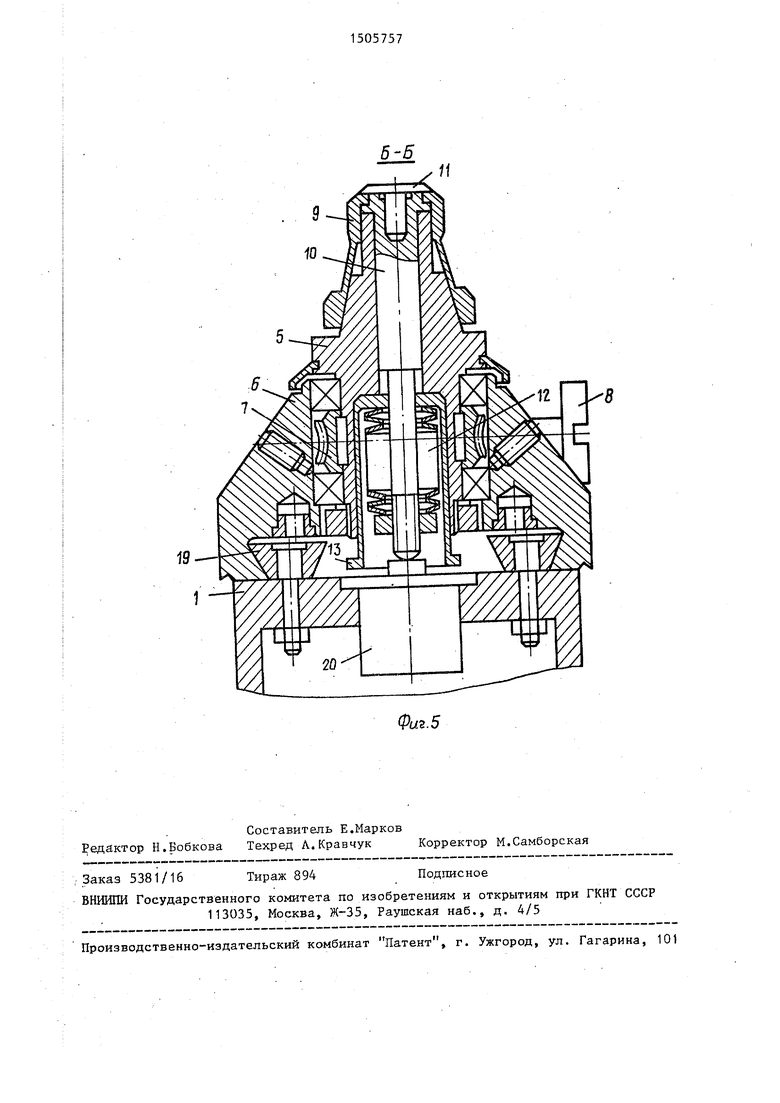

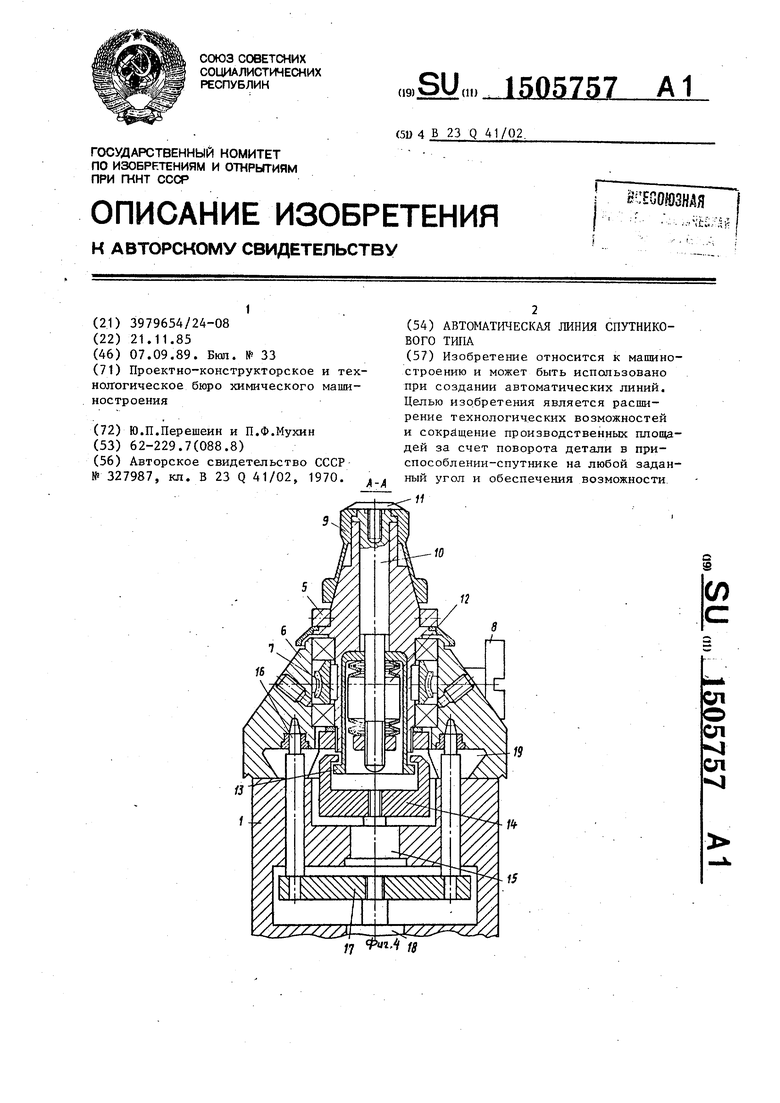

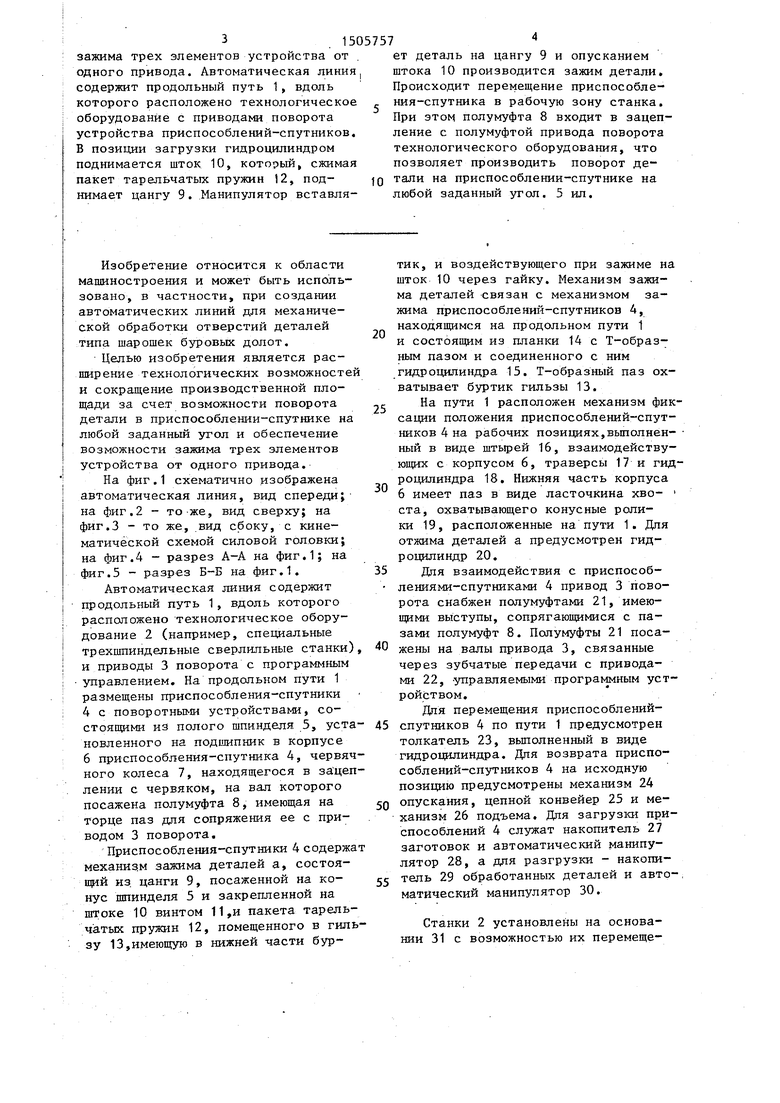

На фиг.1 схематично изображена автоматическая линия, вид спереди;- на фиг.2 - то-же, вид сверху; на фиг.З - то же, вид сбоку, с кине- матичё ской схемой силовой головки; на фиг.4 - разрез А-А на фиг.1; на фиг.5 - разрез Б-Б на фиг.1.

Автоматическая линия содержит продольный путь 1, вдоль которого расположено технологическое оборудование 2 (например, специальные трехшпиндельные сверлильные станки) и приводы 3 поворота с программным управлением. На продольном пути 1 размещены приспособления-спутники 4 с поворотными устройствами, состоящими из полого шпинделя 5, установленного на подшипник в корпусе 6 приспособления-спутника 4, червячного колеса 7, находящегося в за цеп лении с червяком, на вал которого посажена полумуфта 8, имеющая на торце паз для сопряжения ее с приводом 3 поворота.

Приспособления-спутники 4 содержа механизм зажима деталей а, состоящий из. цанги 9, посаженной на конус шпинделя 5 и закрепленной на штоке 10 винтом 11,и пакета тарельчатых пружин 12, помещенного в гильзу 13,имеющую в нижней части бур0

тик, и воздействующего при зажиме на шток 10 через гайку. Механизм зажима деталей связан с механизмом зажима приспособлений-спутников 4, находящимся на продольном пути 1

0

и состоящим из планки 14 с Т-образным пазом и соединенного с ним гидроцилиндра 15. Т-образный паз охватывает буртик гильзы 13.

г На пути 1 расположен механизм фиксации положения приспособлений-спутников 4 на рабочих позициях,выполненный в виде штырей 16, взаимодействующих с корпусом 6, траверсы 17 и гидроцилиндра 18. Нижняя часть корпуса 6 имеет паз в виде ласточкина хво- ста, охватывающего конусные ролики 19, расположенные на пути 1. Для отжима деталей а предусмотрен гид- роцилиндр 20.

5Для взаимодействия с приспособ лениями-спутниками 4 привод 3 поворота снабжен полумуфтами 21, имеющими выступы, сопрягающимися с пазами полумуфт 8. Полумуфты 21 поса0 жены на валы привода 3, связанные через зубчатые передачи с приводами 22, -управляемыми программным устройством.

Для перемещения приспособлений5 спутников 4 по пути 1 предусмотрен толкатель 23, выполненный в виде гидроцилиндра. Для возврата приспособлений-спутников 4 на исходную позицию предусмотрены механизм 24

0 опускания, цепной конвейер 25 и механизм 26 подъема. Для загрузки приспособлений 4 служат накопитель 27 заготовок и автоматический манипулятор 28, а для разгрузки - накопи5 тель 29 обработанных деталей и авто-. матйческий манипулятор 30.

Станки 2 установлены на основании 31 с возможностью их перемещеш я перпендикулярно пути -1 как в горизонтальном, так и в вертикальном направлении, и снабжены дугообразными направляюи1ими для перемещения по ним силовых головок 32 и при их настройке на необходимый угол с помощью червячной пары 33 и привода 34, Дугообразные направляющие имеют центр окружности в точке пересечения оси инструмента (сверла) с наружной поверхностью детали а. Привод вертикально-горизонтального перемещения (не показан) станков 2 и привод 34 управляются с помощью программного устройства. Три шпинделя силовой головки 32 предназначены для выполнения различных операций на одном ряду отверстий детали а (сверление, зенкование, развертывание) либо могут быть использованы для одновременной одинаковой обработки трех деталей.

Для вращения инструмента силовой головки 32 предусмотрен электродвигатель 35, расположенньй на ее корпусе, подача осуществляется гидроцилиндром 36, расположенным на этом же корпусе.

Автоматическая линия работает следующим образом.

В режиме настройки станок 2 получает команду от системы программного управления на настройку координаты обрабатьшаемого отверстия, для чего зД1равляемые системой приводы перемещают станок 2, установленный на основании 31, по горизонтали и вертикали. Привод 34 через червячную пару 33 перемещает силовую .головку 32 по дуге окружности с центром . пересечения оси шпинделя головки 32 с наружной поверхностью детали а, устанавливая таким образом необходимый угол оси инструмента относительно оси детали -ао Каждый из приводов 22 привода 3 поворота подключается к программе, которая задает необходимое количество делений.

Из накопителя 27 заготовок манипулятором 28 берется деталь а и перемещается в зону нагрузки. Гидроцилиндр 20 нажимает шток 10, который, сжимая пакет тарельчатых пружки 12, поднимает вверх по конусу цангу 9, при этом корпус 6 удерживается на продольном пути 1 от перемещения вверх роликами 19. Манипулятор 28 надевает деталь а на цангу 9, гидроцилнНДР 20 отпускает шток 10, пакет тарелтлштых пружин 12 перемещает шток 10 вниз и через винт 11 опускает цангу 9 вниз по конусу, зажимая на ней обрабатываемую деталь а. Толкатель 23 воздействует на поступившее в его зону действия очередное приспособление-спутQ ник 4, а последнее перемещает приспособление 4 с зажатой на нем деталью а в рабочую зону первого шпинделя (сверла). При перемещении приспособления-спутника 4 в рабочую зо5 ну выступ полумуфты 21 входит в паз полумуфты 8, и таким образом происходит зацепление вала червяка поворотного механизма приспособления 4 с приводом 3 поворота, установленным

0 на рабочей позиции продольного пути 1. Такая вз чимосвязь позволяет максимально упростить конструкцию приспособления-спутника 4, поворотное устройство которого имеет мини5 мальное количество элементов., так как оно выполнено в виде простой червячной пары,и обеспечить при этом любое необходимое количество делений. Цилиндр 18 через траверсу 17 переQ мещает штыри 16 и производит фиксацию приспособления-спутника 4 на рабочей позиции.

Гидроцилиндр 15,перемещая планку 14 с Т-образным пазом вниз, нажима5 ет на буртик гильзы 13 уступами Т- образного паза. Таким образом гидроцилиндр 15 через планку 14 и гильзу 13 дополнительно сжимает пакет тарельчатых пружин 12 и передает усилие на шток 10, который через цангу 9 производит окончательный зажим детали а. Б то же время цанга 9, находясь на конусе шпинделя 5, передает усилие от штока Ю на этот же

5 шпиндель в осевом направлении и прижимает последний к корпусу 6 приспособления-спутника 4. Одновременно это усилие прижимает корпус 6 к направляющим продольного пути 1, т.е.

0 одним усилием привода механизма зажима приспособлений-спутников 4 - гидроцилиндра 15 iipOHсходит зажим трех элементов: деталей а на шпин- деле 5, шпинделя 5 на корпусе 6 и

5 корпуса 6 на направлякацих продольного пути 1.

Гидроцилиндр 36 перемещает шпиндель силовой головки 32 и детали а. Силовая головка 32, шпиндель кото0

7 ,

рой получает вращение от электродвигателя 35, производит первую операцию (сверление) первого отверстия в первом ряду деталей а.

После обработки гидроцилиндр 36 выводит инструмент из детали а о При вод 22 получает команду на вращение и отсчитывает определенное количество оборотов.

При этбм полумуфта 21 передает вращение на полумуфту 8 вала червяка, червячное колесо 7 поворачивает шпиндель 5 вместе с деталью а на необходимый угол.

Цикл обработки повторяется до тех пор, пока не будут просверлены все необходимые отверстия в первом ряду.

После окончания первой операции в первом ряду деталь а переходит на вторую операцию обработки отверстий в первом ряду,а затем на третью и так далее, т.е. проходит через все шпиндели одного станка 2, поочередно сцепляясь с муфтами 21 привода 3, расположенного против первого станка 2.

Аналогично происходит обработка второго и последующего рядов, причем каждьй станок 2 и расположенный против него поворотный привод 3 могут обрабатьшать либо один, либо несколько рядов отверстий. При обрабоке нескольких рядов отверстий настройка станка 2 на координату происходит в процессе работы линий, чт заложено в систему программного управления.

После обработки всех отверстий приспособление-спутник 4 выходит на позицию разгрузки детали а, где ГИДРОЦШ1ИНДР 20,нажимая на шток 10, отжимает деталь, а манипулятор 30 сьшмает. ее с приспособления-спутника 4 и укладывает в накопитель 29 обработанных деталей.

10

057578

Затем с помощью толкателя 23 разгруженное приспособление 4 перемещается на механизм 24, который опускает его вниз и устанавливает на цепной конвейер 25, который движет приспособление-спутник 4 к механизму 26 подъема, а тот поднимает приспособление 4 на уровень направляющих продольного пути 1.

Очередным срабатыванием приспособление-спутник 4 перемещается толкателем 23 на операцию загрузки, и весь цикл обработки на данном при- с способлении-спутнике 4 повторяется.

/

После прохождения первой деталью а полного цикла обработки линия выходит на полную производительность, „ т.е. все детали а, находящиеся на рабочих позициях, подвергаются обработке.

25

30

Формула изобретени

Автоматическая линия спутникового типа, содержащая транспортер с приспособлениями-спутниками, на которых расположены полые щпиндели с размещен11ыми на их конусах зажимными цaнгa и, расположенное вдоль транспортера технологическое оборудование с рабочими позигщями, механизмы для зажима и фиксации приспособлений-спутников на рабочих пози- циях и приводы поворота шпинделей, отличающаяся тем, что, с целью расширения технологических возможностей, щпиндели снабжены щто ками и подпружиненными относительно щтоков гильзами, при этом каждая зажимная цанга закреплена на щтоке, а гильза расположена в шпинделе с возможностью возвратно-поступательного перемещения и взаимодействия с механизмом зажима приспособлений-спутJBiKOB.

40

45

ji yiTi .i; r yj rji-r,. -j.

4J1 1iJti IXI m IXI iTi jgl ixi iTi Rl

- ф.

IS

№

Составитель Е.Марков Редактор Н.Бобкова Техред Л.КравчукКорректор М.Самборская

Заказ 5381/16

Тираж 894

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Фиг.5

Подписное

| АВТОМАТИЧЕСКАЯ ЛИНИЯВСЕСОЮЗНАЯ | 0 |

|

SU327987A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-09-07—Публикация

1985-11-21—Подача