Изобретение относится к области строительства, в частности к манипуляторам и устройствам для отделки и облицовки поверхностей и их сопряжений.

Известен манипулятор для укладки плиток пола, принятый в качестве аналога, который содержит модули горизонтального и вертикального перемещения с частичным вращением сгруппированных в сектора штучных элементов облицовочной картины, модули удержания штучных элементов в секторах с зажимами каждого элемента по четырем углам, модули установки секторов в окончательное положение и магазин штучных элементов.

Недостатками аналога являются: громоздкость конструкции, ограничивающая область использования ее только в больших помещениях с проемами; сложность устройства модуля установки сектора, не гарантирующая достаточную ровность покрытия на стыках секторов из-за отсутствия единого механизма ориентированной установки манипулятора в пространстве; ограниченность функциональных возможностей, не позволяющая облицовывать вертикальные и наклонные поверхности и их сопряжения с повышенными затратами на подготовку оснований под покрытия; отсутствие механизированной заправки секторов штучными элементами из магазина, что увеличивает трудозатраты.

Известен манипулятор для отделки сопряжений поверхностей, выбранный в качестве прототипа, который содержит базовую телескопическую стойку с универсальными плечевыми опорами пантографных рук с поворотными держателями прямолинейно движущихся рабочих органов, копировальным устройством ползунково-кулисного типа, соединенного с копирным пантографом, и приводом, установленными с возможностью поворота на стойке со стороны, противоположной расположению руки, и растворонасосную установку. Манипулятор осуществляет контролируемые шаговые ходы рабочего органа параллельно отделываемым поверхностям помещения с одной установки.

Недостатками конструкции прототипа являются: большой поперечный габарит руки в рабочем и транспортном положениях, недостаточный размер рабочей зоны из-за отсутствия механизма выдвижения руки за пределы отделываемого помещения, что сужает его функциональные возможности.

Целью изобретения является расширение области использования и функциональных возможностей и уменьшение времени вспомогательных операций и габаритов манипулятора.

Это достигается тем, что в известной конструкции строительно-отделочного манипулятора, содержащего базовый модуль, включающий временно фиксированную посредством распора в противоположные поверхности помещения и ориентированную в пространстве установочную штангу и механизм преобразования тележечного типа, сменные рабочие органы шаблонного типа с модулями их перемещения и установки в рабочее положение, смонтированные на несущих шарнирно-рычажных многозвенниках, подвижные относительно базового модуля и отделываемой поверхности, включающие копирные четырехзвенники и копировальные устройства и модули удержания штучных элементов в ячейках матрицы, дополнительный модуль заправки штучных элементов в ячейки и модуль подачи и распределения выравнивающего и соединительного материала покрытия, - установочная штанга и стержни передних шарниров несущих пантографов снабжены, с целью уменьшения времени на подготовку, универсальными однотипными шарнирами плечевого, локтевого и кистевого соединения, выполненными в виде двух вилок, оппозитно установленных своими центральными отверстиями на продольном штоке, фиксированных на последнем с возможностью поворота стопорами и снабженных жестко закрепленным перпендикулярно оси штока соединительным пальцем, с двумя стержнями, подвижно установленными в боковые отверстия вилок с возможностью фиксации посредством стопоров и снабженными соединительным отверстием; копирный пантограф каждого модуля перемещения установлен внутри несущего пантографа с одной стороны относительно стержня универсального шарнира, причем задние одноименные тяги обоих пантографов совмещены на длине, определенной масштабом копирования, что уменьшает продольный габарит конструкции. Направляющий механизм ползунково-кулисного типа с ручной коррекцией заменен механизмом типа винт-гайка с направляющей в виде винта с подвижными в плоскости копирного пантографа опорами, установленными на вращающейся поворотной платформе, и с ползуном в виде гайки, шарнирно соединенной с передними тягами копирного пантографа, что ускоряет выполнение подготовительных операций и расширяет функциональные возможности манипулятора.

Привод копировального устройства снабжен механизмами непрерывного и шагового вращения винта и поворотной платформы с опорами последнего, содержащими подвижные вдоль оси вращения зубчатые цилиндрические колеса с кулачковыми полумуфтами на обоих торцах, установленные на промежуточных валах винта и конической шестерни, снабженных кулачковыми полумуфтами на обоих концах, и неподвижно закрепленную на ведущем валу зубчатую цилиндрическую шестерню с двухсекторным венцом и однозубым сектором, причем коническое колесо, закрепленное на опорной платформе копировального устройства, и коническая шестерня снабжены круговыми ободами с отверстиями фиксации поворотной платформы.

Механизм переноса фиксированного положения локтевого и кистевого универсальных шарниров снабжен двумя парами штоков, установленных параллельно тягам несущих пантографов, и тремя парами коромысел, установленных параллельно друг другу и соединенных: передних - жестко с задними вилками кистевого и локтевого шарниров, средних - подвижно с пальцем одного из промежуточных шарниров несущего пантографа, а задних - подвижно с передними вилками локтевого и плечевого шарниров с возможностью фиксации посредством винтового механизма изменения наклона.

Рабочий орган для облицовки поверхностей с модулем удержания штучных элементов в матрице снабжен втулками, установленными в перегородках ячеек на расстоянии от пересечения перегородок, равном для опорных втулок - половине длины удерживающей ветви, для центральной направляющей втулки установленной в центре пересечения - нулю, для остальных направляющих - геометрической сумме половины отрезка удерживающей ветви и полного отрезка тяговой ветви. Каждый модуль удержания снабжен приводным валиком с поводком и роликом на конце последнего, причем валик жестко соединен с двумя барабанами разного диаметра и установлен в опорах на тыльной стороне матрицы, тяговая ветвь закреплена на меньшем, удерживающая ветвь - на большем барабане, а обе соединены между собой узлом со стороны ячеек матрицы на расстоянии, от центра опорной втулки, равном межцентровому между указанной и центральной втулками. Ролик поводка подвижно соединен с кулисой, установленной на внутренней стороне нажимной плиты рабочего органа, подпружиненного соединенной с матрицей с возможностью односторонней фиксацию в сторону пантографа. Это обеспечивает надежную фиксацию штучных элементов в ячейках гибкими прядями при любом порядке укладки в пространстве и надежное освобождение ячеек посредством "излома" удерживающей пряди под прямым углом и в натянутом состоянии, а также упругое прижатие матрицы, жесткий обратный ход рабочего органа и получение облицовочной картины с тонкими швами и тонкой подосновой.

Кроме того, указанная цель достигается тем, что в известной конструкции накопительного устройства с отсекателями, содержащего, механизм выталкивания штучных элементов, модуль заправки снабжен съемной коробчатой рамой с кронштейном крепления к кистевому шарниру и замком крепления к формирователю стопы ящичного типа со съемной торцовой стенкой. На внутренних стенках рамы оппозитивно друг к другу установлены два механизма фиксации стопы и поштучной выдачи элементов из ячейки матрицы, снабженные перегородками. Механизм фиксации и выдачи снабжен валиком, установленным в продольной вертикальной плоскости с небольшим наклоном в сторону кистевого шарнира и соединенным на верхнем конце - с рукояткой, посредине - с обрезиненным эксцентриком и консольной пластиной, взаимно расположенными своими торцами на расстоянии, равном толщине штучного элемента, а на нижнем конце - с кривошипом механизма выдачи, причем эксцентрик выполнен с эксцентриситетом, равным разности между размерами ширины ящика формирователя и штучного элемента, и установлен своей большей осью под углом 0,75 π к оси симметрии консольной пластины, а кривошип и рукоятка соединены с валиком под углом 1,25 π к указанной оси. Механизм выдачи штучного элемента в ячейку шарнирно-рычажного типа снабжен подвижным роликом, установленным на конце крайнего подпружиненного рычага и контактирующим с поперечными перегородками ячеек при заправке матрицы посредством перемещения модуля заправки совместно с формирователем стопы, установленных на стержень кистевого шарнира манипулятора. Это обеспечивает высокий уровень механизации и удобство эксплуатации.

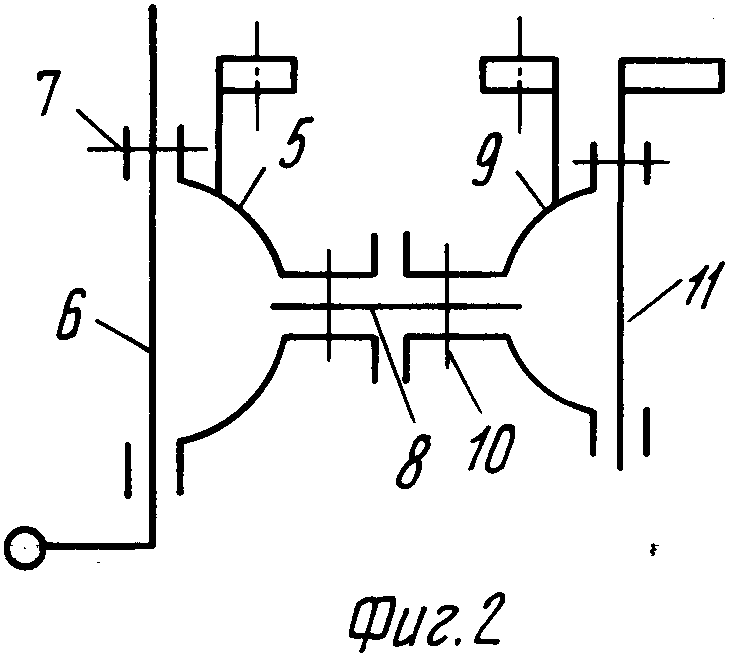

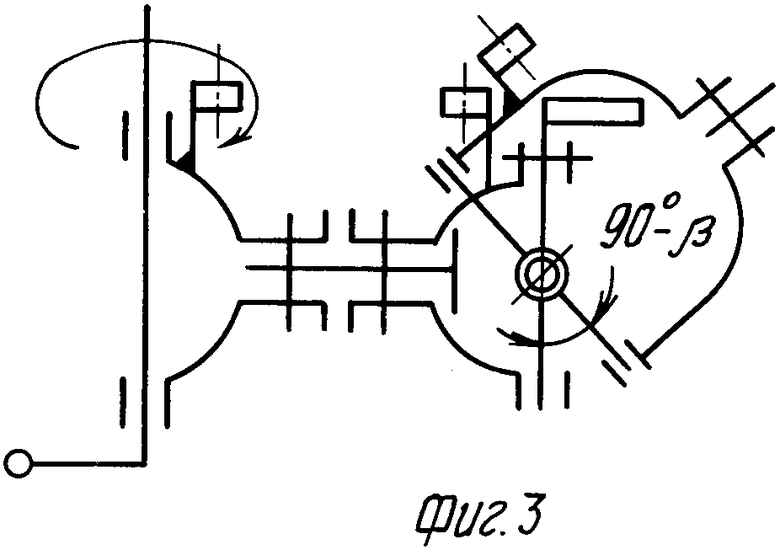

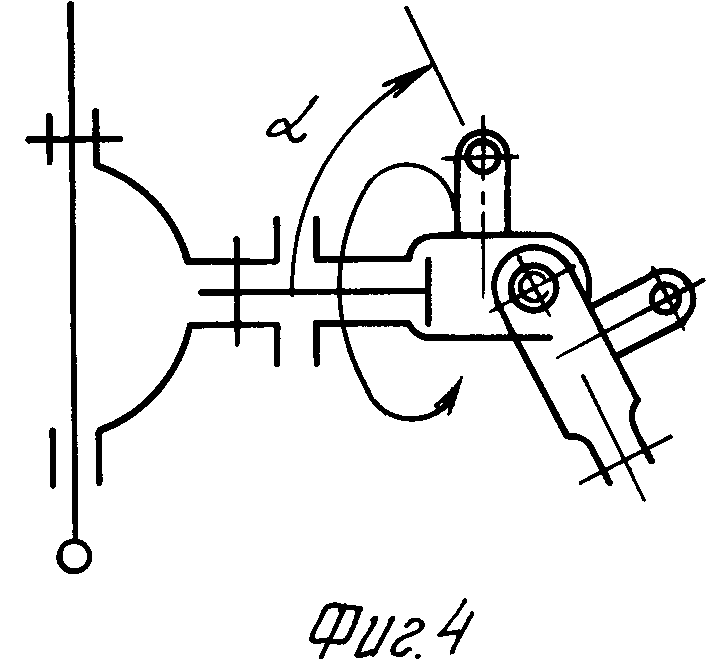

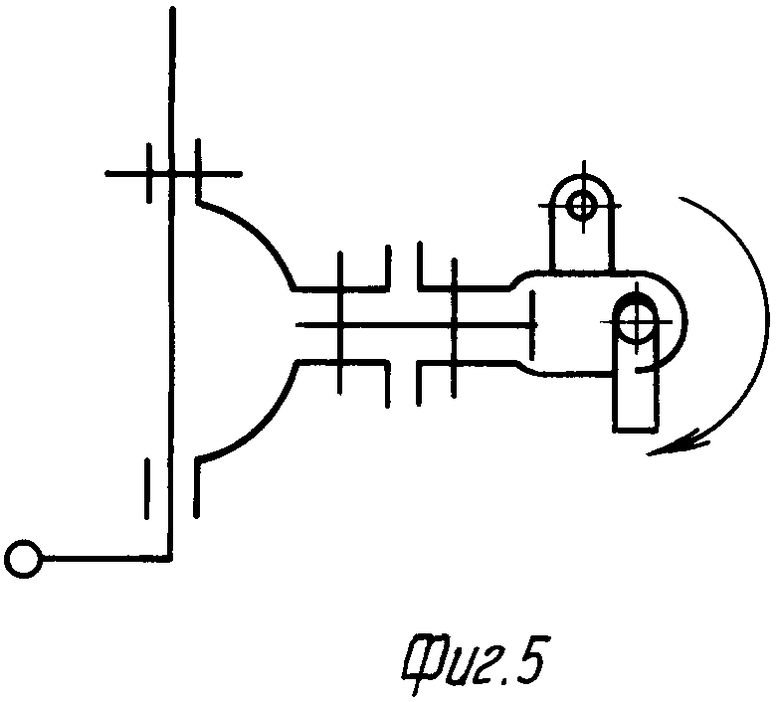

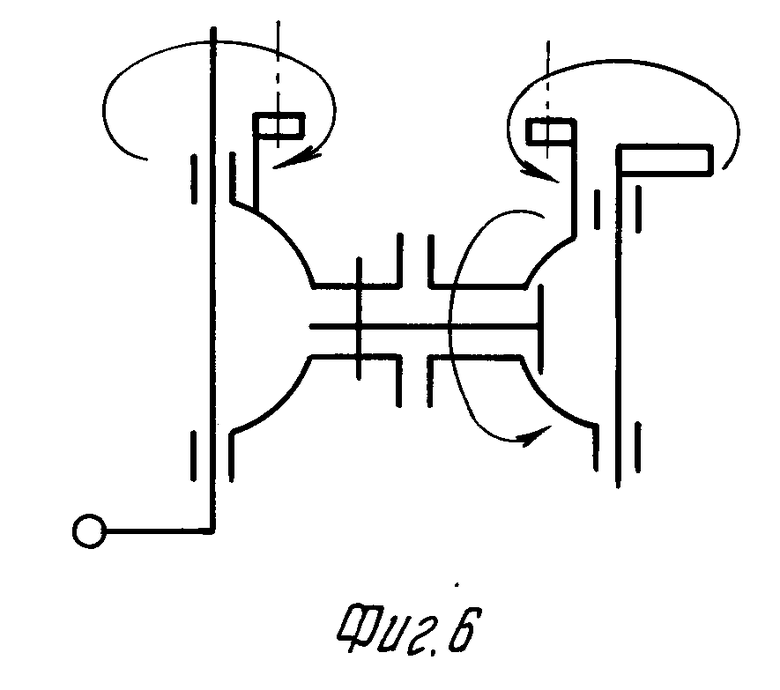

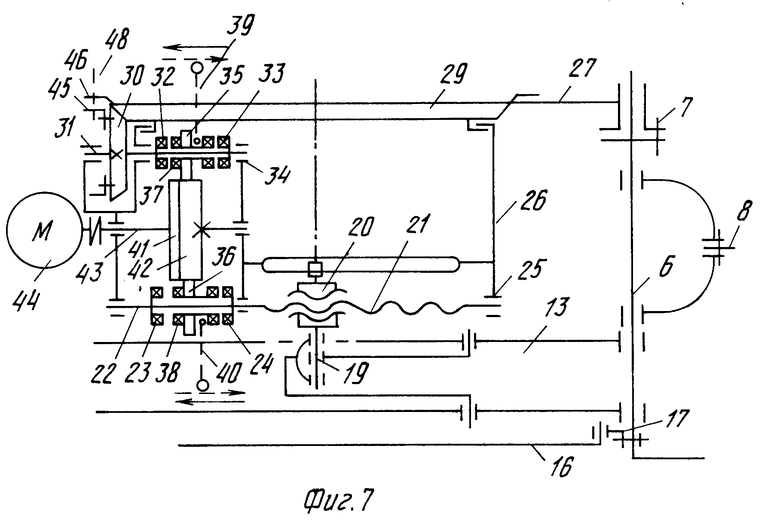

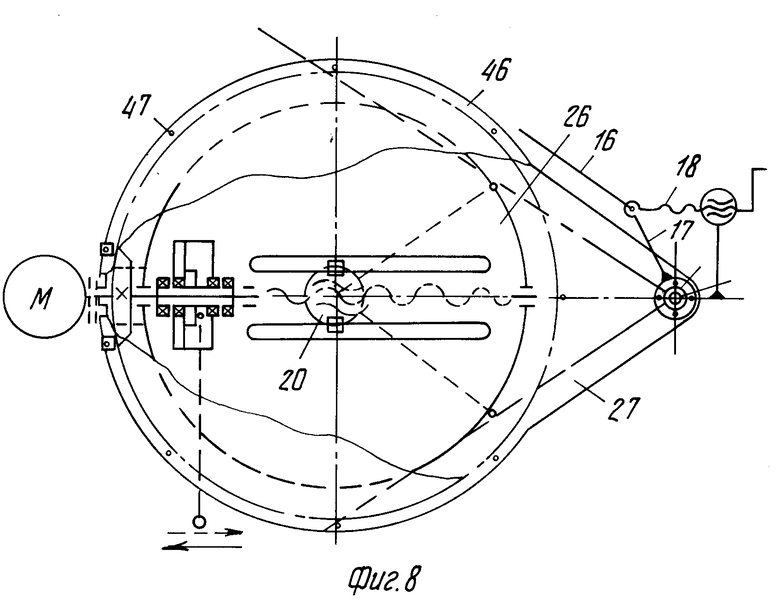

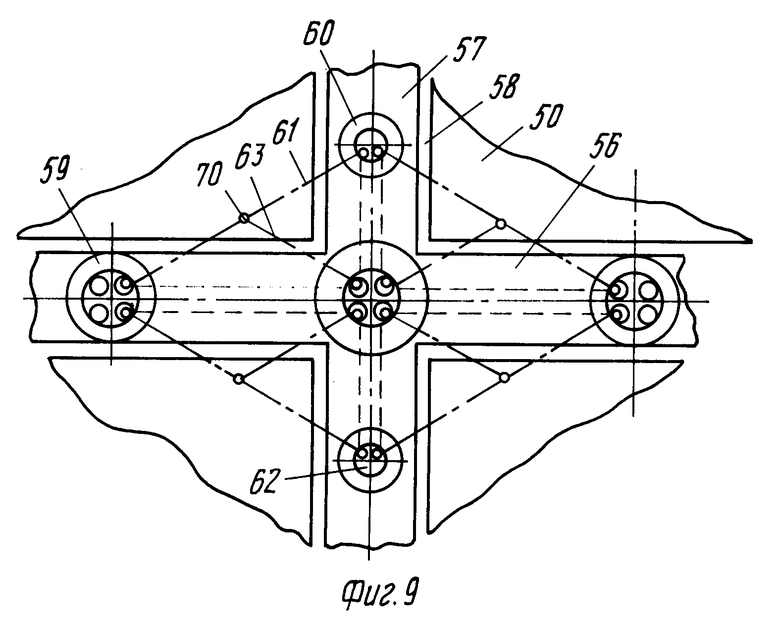

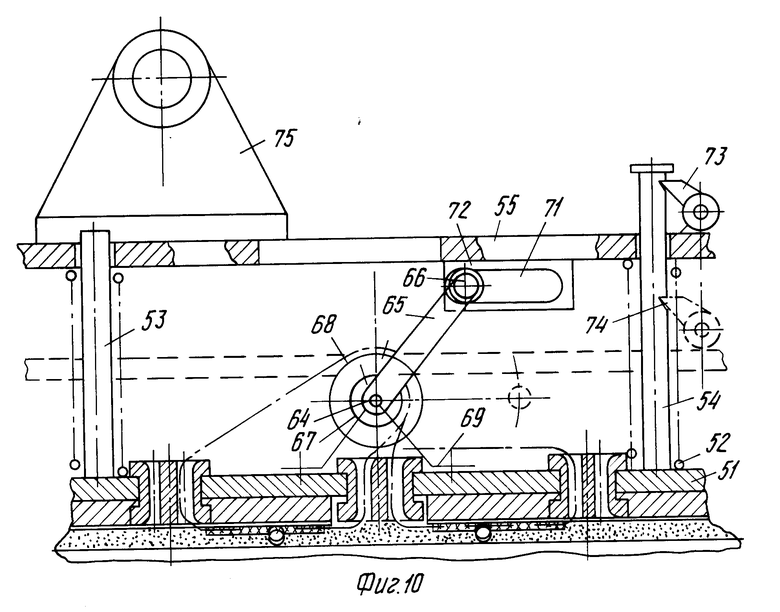

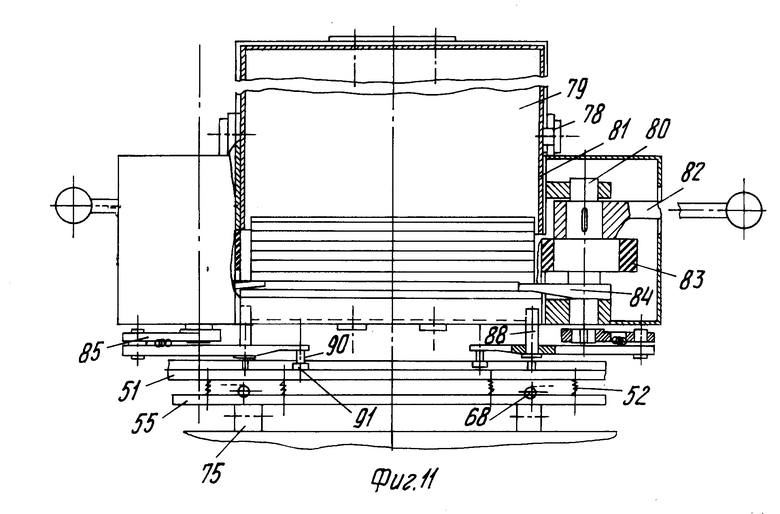

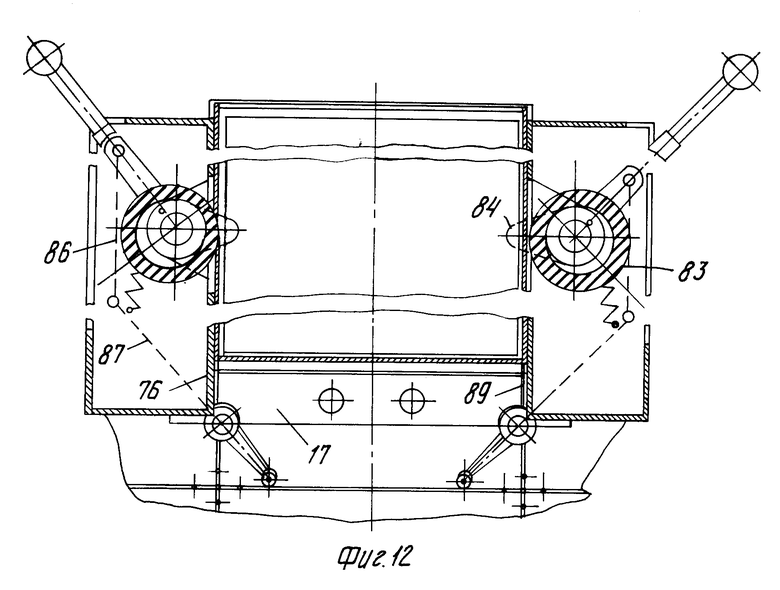

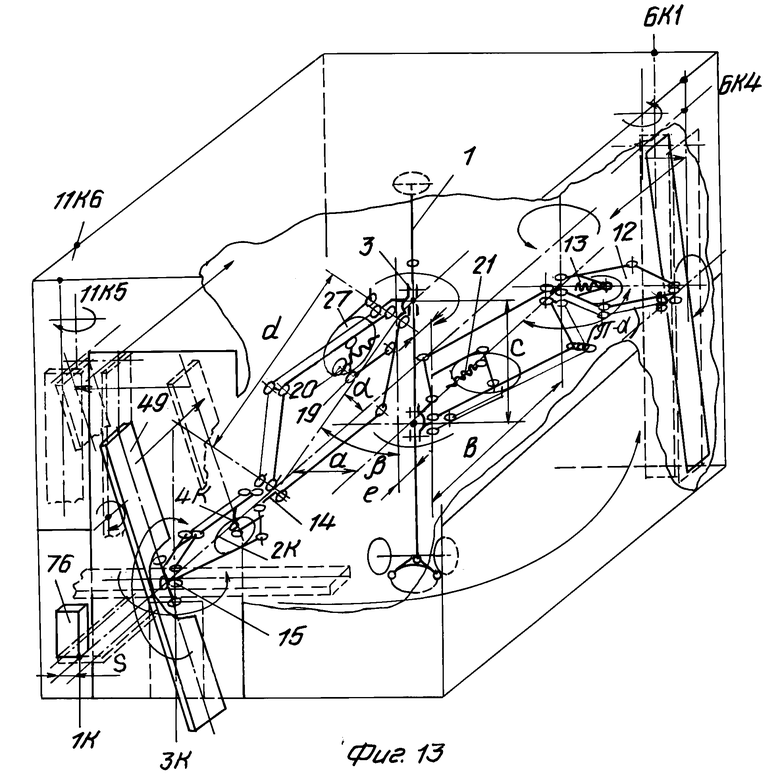

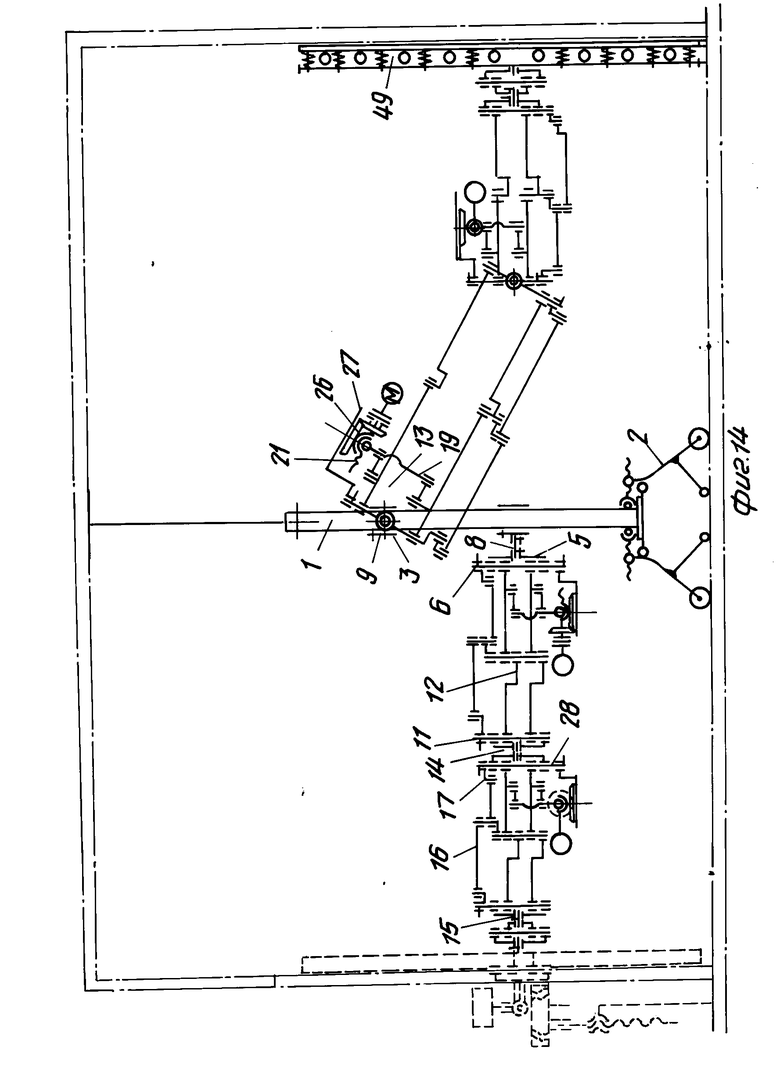

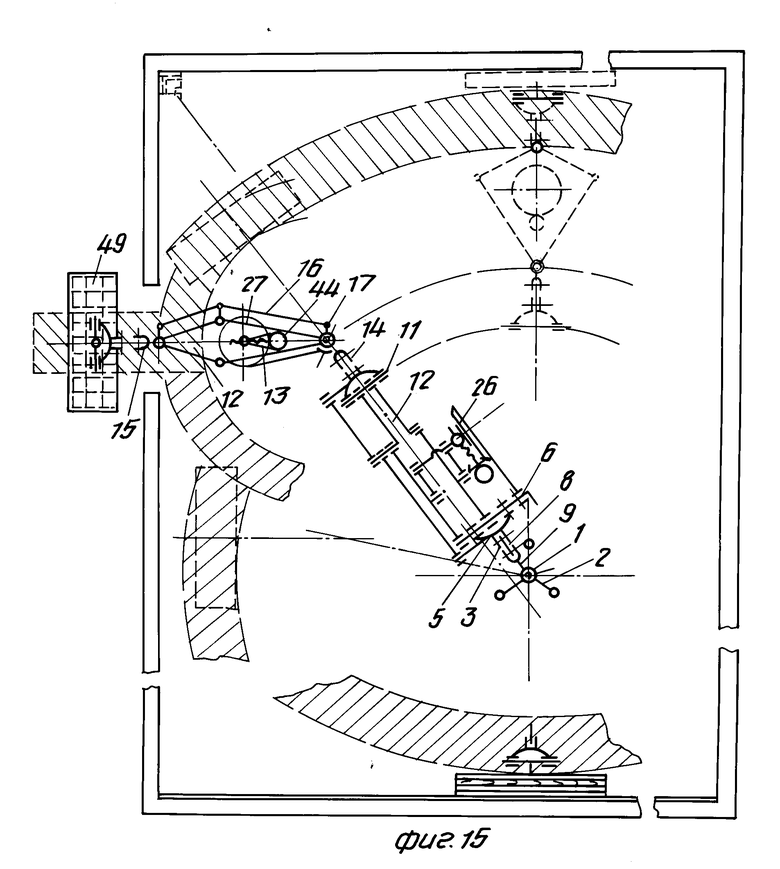

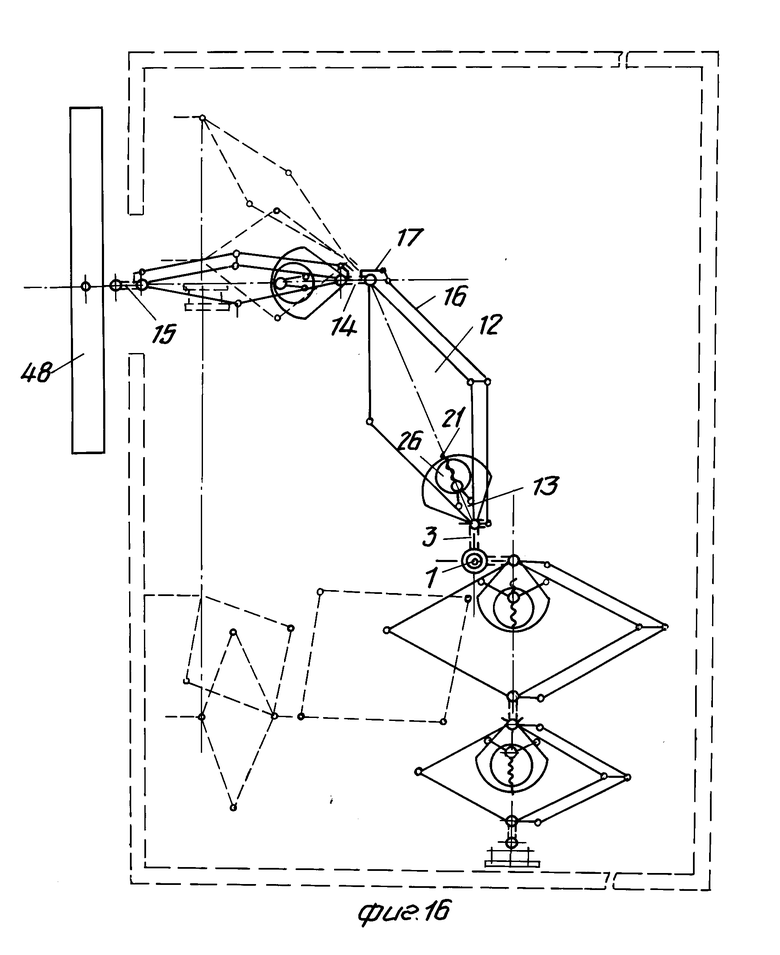

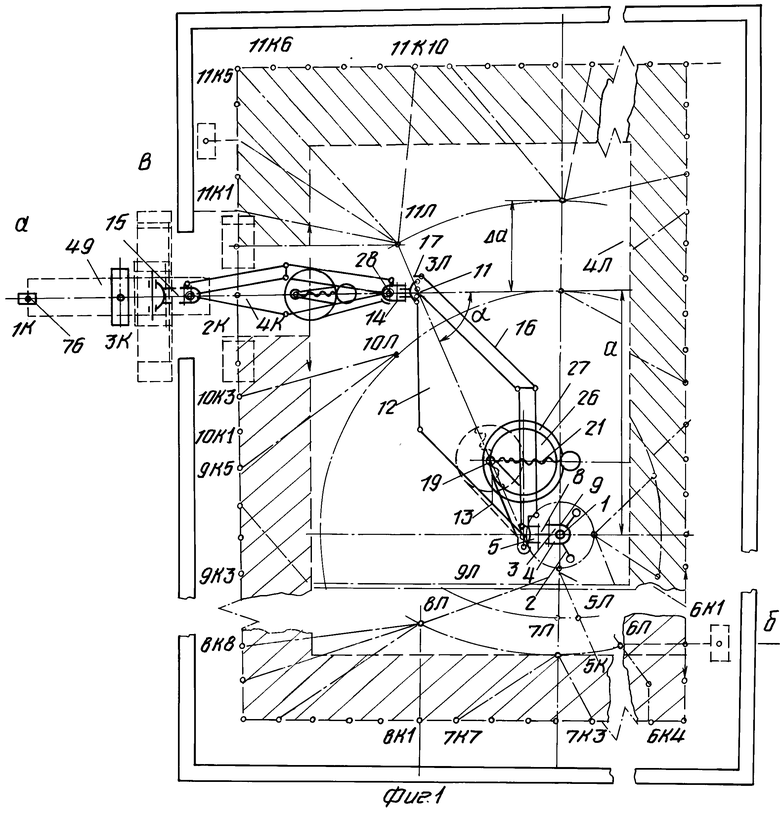

На фиг. 1 изображен общий вид манипулятора в трех положениях: а - для заправки матрицы рабочего органа штучными элементами из формирователя с модулем заправки, б - для облицовки поверхности первой рукой, в - для облицовки второй рукой (штриховыми линиями обозначены промежуточные положения рабочих органов первой и второй руки в транспортных зонах, заштрихованных в разные стороны); на фиг. 2 - фиксированный по трем осям универсальный шарнир для плечевой, локтевой и кистевой опор каждой руки; на фиг. 3 - при повороте вокруг переднего стержня; на фиг. 4 - при повороте повернутой на прямой угол задней вилки вокруг штока; на фиг. 5 - при повороте вокруг стержня задней вилки, повернутой на прямой угол; на фиг. 6 - при одновременном повороте вокруг стержня задней вилки, поворачивающейся вокруг штока и вокруг стержня передней вилки; на фиг. 7 - изображен модуль перемещения локтевой или кистевой опор, вид сбоку; на фиг. 8 - то же, план; на фиг. 9 - четырехветвяной модуль удержания угла четырех штучных элементов, вид со стороны ячеек; на фиг. 10 - рабочий орган облицовки стен с модулем удержания штучных элементов; на фиг. 11 - формирователь стопы с модулями заправки ячеек, вид спереди со стороны заправочного стола; на фиг. 12 - то же, план; на фиг. 13 - схема этапов движения при заправке ячеек, переносе матрицы, укладке сектора на стену и обратном ходе.

Облицовочный манипулятор состоит из базового модуля с модулем перебазирования, модулей перемещения универсальных шарниров, сменных рабочих органов с модулями удержания штучных элементов, модуля заправки ячеек с формирователем стопы и растворонасосного модуля.

Базовый модуль (фиг. 1) содержит установочную складную штангу 1 с механизмом 2 распора и фиксации в одном из ориентированных в пространстве положений, например в вертикальном, и по крайней мере одним универсальный шарнир 3, установленный на штанге с возможностью поворота относительно трех взаимно перпендикулярных осей (фиг. 2-6).

Универсальный плечевой шарнир, закрепленный на штанге посредством стопора 4 с возможностью поворота, содержит переднюю вилку 5 с передним стержнем 6, стопором 7 и жестко закрепленным штоком 8 и закрепленную на последнем с возможностью поворота заднюю вилку 9 с фиксатором 10 и задним стержнем 11 со стопором. Механизм распора - винтового типа с концевыми опорными плитами, а модуль перебазирования - тележечного типа с опорной платформой и кронштейном для штанги.

Модуль перемещения универсального шарнира состоит (фиг. 4) из подвижно и параллельно друг другу установленных на стержне 6 несущего 12 и копирного 13 пантографных механизмов, механизма переноса фиксированного положения локтевого 14 и кистевого 15 универсальных шарниров, который своими коромыслами 16 и шатунами 17 установлен подвижно в плоскости звеньев несущего пантографного механизма 12. При этом переднее и заднее коромысла 17 своими внутренними концами жестко соединены с вилками 5 и 9 универсальных шарниров, а наружными концами посредством шарниров - со штоками 16, причем заднее коромысло снабжено винтовым механизмом 18 изменения своего наклона, а среднее - шарнирно соединено со штоками и с пальцем промежуточного шарнира пантографного механизма.

Передний шарнир 19 копирного механизма 13 своим пальцем жестко соединен с гайкой 20, подвижно установленной на винт 21, снабженный валом 22. На обоих концах последнего закреплены противоположно расположенные полумуфты с кулачками 23 и 24, а опоры 25 винта и вала установлены на поворотной платформе 26, подвижно соединенной с опорной платформой 27. Последняя закреплена на оси стержня 6 или на оси стержня 28 вилок плечевого и локтевого шарниров с возможностью поворота вокруг указанных осей.

На опорной платформе закреплено зубчатое коническое колесо 29, зацепляющееся с конической шестерней 30, жестко соединенной с валом 31, который снабжен противоположно расположенными полумуфтами с кулачками 32 и 33 и установлен в опорах 34 на поворотной платформе 26. На валах 22 и 31 подвижно установлены прямозубые цилиндрические колеса 35 и 36 с кулачками 37 и 38 на торцах и расположенной между ними кольцевой канавкой для вилок 39 и 40 переключения. Колеса 35 и 36 при перемещении вдоль осей валов могут зацепляться с одним из секторов блока ведущих шестерен, причем сектор 41 имеет один зуб, а сектор 42 - половину полного числа зубьев. Блок ведущих шестерен жестко соединен с ведущим валом 43 и посредством соединительной муфты с тормозом - с мотор-редуктором 44.

Гайка 20 снабжена с двух сторон ползунами опирания, установленными в пазах поворотной платформы 26, а шестерня 30 и колесо 29 конической передачей - ободами 45 и 46, на которых равномерно расположены отверстия 47 для взаимной фиксации последних посредством стопора 48.

В режиме работы манипулятора взаимные положения плечевого 3, локтевого 14 и кистевого 15 шарниров и винта копировального устройства согласованы между собой.

Сменный рабочий орган 49, например для облицовки плоскости штучными элементами 50 с уширенными швами (фиг. 9-10), состоит из матрицы 51, подпружиненно соединенной посредством пружин 52, направляющих 53 и фиксирующих 54 штырей с нажимной плитой 55 и снабженной продольными 56 и поперечными 57 перегородками ячеек 58, расположенных "шов в шов", вразбежку или по диагонали. В перегородках 56 и 57 установлены заподлицо с их торцовой плоскостью направляющие 59 и опорные 60 втулки, причем последние расположены по крайней мере с двух сторон от пересечения перегородок на расстоянии, равном половине удерживающей ветви 61, снабжены клиновыми зажимами 62.

Направляющие втулки 59 расположены в продольных перегородках по крайней мере с двух сторон от пересечения на расстоянии, равном геометрической сумме половины отрезка удерживающей ветви 61 и полного отрезка тяговой ветви 63, соединяющего середину удерживающей ветви и центр пересечения перегородок. С тыльной стороны матрицы 51 между втулками 59 и 60 поперечных перегородок 57 установлены модули удержания элементов в количестве, равном сумме двойных, тройных и четверных пересечений перегородок прямоугольной матрицы.

Модуль удержания состоит из приводного валика 64 с поводком 65 и пальцем 66, жестко соединенного с двумя барабанами меньшего 67 и большего 68 диаметров и установленного над пересечением вдоль оси симметрии поперечной перегородки в опорах 69, расположенных по крайней мере с двух сторон направляющей центральной втулки 59. На одной поверхности меньшего барабана 67 закреплена по крайней мере одна тяговая ветвь 63, с противоположной стороны на поверхности большего барабана 67 - одна удерживающая ветвь 61. Обе ветви соединены между собой узлом 70 со стороны ячеек 58 на расстоянии, равном межцентровому между опорной 60 и центральной направляющей 59 втулками.

На нажимной плите 55 с внутренней стороны параллельно плоскости продольной перегородки над каждым модулем удержания установлена кулиса 71 пальца ролика 72 поводка 65, а с внешней стороны - подпружиненная собачка 73 храповой рейки 74, соединенной с фиксирующим штырем 54, и опора 75 соединения плиты со стержнем 6 передней вилки 5 кистевого универсального шарнира 15. Ячейки 58 выполнены с допуском на заправочные зазоры между штучными элементами и перегородками, а высота последних равна максимальной толщине указанных элементов при изготовлении.

Модуль заправки штучных элементов в матрицу (фиг. 11 - 12) содержит съемную коробчатую раму 76 с кронштейнами 77 крепления к стержню 6 кистевого шарнира 15 и замковый механизм 78 соединения рамы с формирователем 79 стопы штучных элементов. В передней части рамы 76 симметрично ее продольной оси на расстоянии, меньшем половины длины элемента 50, оппозитно друг другу установлены два упруго-эксцентриковых механизма фиксации стопы и два подпружиненных шарнирно-рычажных механизма поштучной выдачи элементов в ячейки 58 матрицы 51.

Каждый механизм фиксации состоит из валика 80, установленного в продольной плоскости, параллельной боковой стенке 81 формирователя с небольшим наклоном в сторону пантографного механизма 12 и снабженного на верхнем конце рукояткой 82, посредине - обрезиненным эксцентриком 83 и консольной пластиной 84, удаленными друг от друга своими торцовыми плоскостями на расстояние, равное толщине штучного элемента, а на нижнем конце - с кривошипом 85 механизма выдачи.

Эксцентрик 83 своей большой осью расположен относительно оси симметрии пластины 84 под углом 0,75 π , а кривошип 85 и рукоятка 82 своими осями симметрии - под углом 1,25 π к указанной оси пластины. Кривошип 85 шарнирно соединены посредством тяги 86 с разноплечим двусторонним рычагом 87, подвижно установленным на палец 88, закрепленный на боковой стенке 89 рамы 76. На коротком плече рычага 87 установлена ось 90 с подвижным роликом 91, а на длинном плече - пружина, соединенная с кривошипом 85. Эксцентрик 83 выполнен с эксцентриситетом, равным разности между ширинами поперечного сечения формирователя 79 и штучного элемента 50, а пластина 84 - с вылетом консоли - не менее одной пятой ширины указанного элемента.

Работа манипулятора для облицовки плоскости выполняется следующим образом.

Формирователь с откалиброванными, сложенными в стопу и замоченными в воде штучными элементами устанавливают на заправочном столе рядом с рабочим органом 49, фиксированным на столе матрицей 51 вверх. С формирователя снимают торцовую стенку и на ее место устанавливают заправочный модуль, фиксируя его положение посредством замкового механизма 78. Проверив вручную действие механизмов заправочного модуля. Формирователь поворачивают в вертикальное положение проемом вниз и устанавливают на конце заправочного стола.

Рабочий орган 49 с фиксированной относительно матрицы нажимной плитой 55 в положение, когда удерживающие ветви 61 расположены вдоль продольных 56 и поперечных 57 перегородок заправляемых ячеек, ориентируют продольными перегородками перпендикулярно плоскости проема помещения так, чтобы крайний поперечный ряд ячеек находился в пределах зоны досягаемости кистевого шарнира 15, а опора 75 - напротив выреза в крышке стола, и фиксируют на последнем. Для заправки матрицы 51 формирователь устанавливают на наиболее отдаленную ячейку кронштейном 77 к проему помещения так, чтобы продольная ось гнезда кронштейна совпадала с аналогичной осью указанной ячейки и соединяют с кронштейном стержня 6 кистевого шарнира 15 манипулятора.

Облицовочный манипулятор, например для облицовки стен, устанавливают в середине помещения, вертикально закрепив посредством механизма 2 распора установочную штангу 1 с двумя параллельными противоположно установленными на ней двухпантографными руками на расстоянии между их плечевыми шарнирами 3, равном полусумме ширин нижнего и верхнего поясов облицовки. В случае облицовки стен с шириной пояса, меньшей высоты дверного проема, обе руки ориентируют на работу в одном поясе с противоположных сторон штанги, а их шарниры 3 располагают как можно ближе к средней линии пояса. В обоих случаях оба предплечных пантографа устанавливают горизонтально и противоположно друг другу так, чтобы продольные оси штоков 8 кистевых шарниров 15 совпали с продольной осью гнезда кронштейна 77 формирователя, установленного на матрицу для заправки, а оба плечевых пантографа в случае заправки матриц каждого рабочего органа на разных высотах, разность которых равна полусумме ширин обоих поясов, располагают на указанных уровнях в горизонтальных параллельных плоскостях под углом к осям кронштейнов α , синус которого равен отношению расстояния, а между штангой 1 и вертикальной продольной плоскостью симметрии первого ряда ячеек матриц 51 к расстоянию 8 между центрами стержней 11 плечевого 3 и локтевого 14 шарниров.

В случае однопоясной облицовки и заправки обоих матриц на уровне средней линии пояса плечевой пантограф верхней руки, сохраняя угол α поворота в плане и горизонтальность предплечного пантографа, наклоняют вниз на угол β наклона к горизонтальной плоскости, косинус которого равен отношению расстояния между осями штоков плечевых шарниров 3 каждой руки c к расстоянию между осями штоков 8 плечевого 3 и локтевого 14 шарниров d указанного пантографа. Для этого отводят нижнюю руку из зоны заправки, верхнюю руку поворачивают в указанную зону, посредством вращения винта 21 собственного модуля вращения предплечный пантограф устанавливают под прямым углом к продольной оси плечевого пантографа и укорачивают его длину, расположив винт параллельно оси, соединяющей кистевой и локтевой шарниры.

Затем посредством вращения винта 2 модуля перемещения плечевого пантографа выдвигают локтевой шарнир 14 сначала на длину, равную b= (a+ e) Sinα, а после - на длину d= b/Sinβ, где e - расстояние между осями стержней 6 и 11 плечевого шарнира, и поворачивают руку против часовой стрелки вокруг штанги 1 на угол α, после чего фиксируют вилку 9 плечевого шарнира 3. После этого поворачивают предплечный пантограф по часовой стрелке вокруг оси стержня 11 локтевого шарнира 14 на угол 90о -α, фиксируют последний посредством жесткого соединения крайних коромысел 17 механизма переноса с вилками локтевого и кистевого 15 шарниров. В этом промежуточном положении верхняя рука подготовлена к работе на второй высоте заправки, а нижняя рука при выполнении указанных приемов и операций - к работе на первой высоте заправки.

В дальнейшем при фиксированном значении угла α поворота в плане освобождают от фиксации вилку 9 и стержень 6 плечевого шарнира 3, поворачивают последний против часовой стрелки вокруг штанги на прямой угол с одновременным пересоединением на тот же угол крайних коромысел 17 плечевого пантографа и параллельным переносом руки и фиксируют вилку 9 на штанге 1. Затем освобождают от фиксации штоки 8 плечевого 3 и локтевого 14 шарниров, поворачивают вилки 5 вокруг осей на угол 90о -βотносительно вертикальной оси, причем вилку 5 плечевого шарнира - против часовой стрелки, а вилку 5 локтевого - по ходу стрелки, и фиксируют штоки 8 обоих шарниров 3 и 14. В этом положении верхняя рука подготовлена к работе на первой высоте заправки для облицовки нижнего пояса стен.

С целью увеличения рабочей зоны копирные механизмы предплечных пантографов располагают ниже, как и копирный механизм плечевого пантографа нижней руки, а одноименный механизм верхней руки - выше звеньев несущего пантографа 12.

В положении заправки матрицы 51 стержень 6 кистевого шарнира 15 жестко соединяют с кронштейном 77 рамы 76 модуля заправки посредством центрового штифта. Для этого, повернув поворотную платформу 26 каждого копирного пантографа 13, сначала посредством механизма быстрого, а затем медленного шагового поворота в положение параллельности осей винтов 21 продольной плоскости симметрии заправочного ряда ячеек матрицы и совпадения направлений перемещения центрового штифта стержня 6 и переднего шарнира 19 копирного пантографа в указанной плоскости и фиксировав ее посредством стопора 48, вращают указанные винты, в результате чего плечевой пантограф поворачивается в сторону проема и оба выдвигаются к модулю заправки.

В дальнейшем модуль заправки перемещают совместно с кистевым шарниром 15 вдоль продольного ряда ячеек матрицы посредством включения реверса мотор-редуктора 44. При этом ролики 91 модуля заправки, встречаясь с поперечными перегородками ячеек, поворачивают рычаги 87 назад и вверх до потери контакта роликов с перегородками, в результате чего происходит поворот консольных пластин 84 и эксцентриков 83 на прямой угол, один нижний элемент падает в ячейку, тогда как расположенные над ним в стопе элементы фиксируются в первоначальном положении. После того, как ролики 91 выходят из контакта, а рычаги 87 под действием пружин 92 поворачиваются в обратную сторону и толкают тяги 86, шарнирно соединенные с кривошипами 85, пластины 84 и эксцентрики 83 вращаются в исходное состояние. При этом стопа элементов 50 падает на пластины 84 и удерживается на них до следующей встречи ролика с поперечной перегородкой 57.

После заправки первого ряда ячеек и снятия формирователя с модулем с кистевого шарнира поворотная платформа 26 плечевого пантографа поворачивается против часовой стрелки на угол γ≈ arc Sin[S/2b Cosα) на такой же угол в обратную сторону вокруг штанги 1 вручную поворачивают всю руку, что соответствует перемещению кистевого шарнира перпендикулярно продольным рядам ячеек на шаг S ячеек матрицы. При этом плечевой пантограф фиксируется на вилке 5, а его неповоротная платформа 27 освобождается от фиксации посредством удаления стопора 7 и после осуществления поворота на угол γ операции повторяют в обратном порядке, а затем выдвигают руку в положение заправки следующего ряда ячеек и соединяют с модулем заправки, присоединенным к следующему формирователю стопы штучных элементов.

На этапе подготовки матрицы к транспортировке сектора штучных элементов на укладку рабочий орган 49 с фиксированными стержнями 54 поворачивают в плоскости стола на прямой угол и вокруг поперечного ребра на небольшой угол, достаточный для того, чтобы вывести собачки 72 из уступов 74 и освободить сжатые пружины 52, отодвигающие нажимную плиту 55, которая приводит в движение модули удержания штучных элементов. В результате перемещения нажимной плиты 55 поводок 65 поворачивает барабаны 67 и 68, что сопровождается наматыванием удерживающих 61 и отматыванием тяговых ветвей 63, которые, передвигаясь от перегородок в сторону углов ячеек, фиксируют штучные элементы в ячейках. После этого совмещают соединительные оси опор 75 плиты и вилки 5 кистевого шарнира 15, повернутой вокруг оси штока 8 на указанный выше угол, соединяют их стержнем 6, фиксируют стопором 7 и поворачивают ориентированный в проем рабочий орган с вилкой и стержнем вокруг оси штока 8 на угол, близкий к прямому, а шток фиксируют стопором 10.

В дальнейшем рабочий орган из позиции 3К (фиг. 13) перемещают через проем на позицию 4К посредством вращения винтов 21, предварительно установленных в положение, параллельное продольной плоскости проема, в результате чего предплечный пантограф укорачивается, плечевой - поворачивается вокруг стержня 6 плечевого шарнира 3, а кистевой 15 и локтевой 14 шарниры перемещаются по прямой 3К, 4К - 3Л, 4Л. При облицовке одного пояса двумя руками нижнюю руку с плечевым шарниром 3, освобожденным от фиксации на штанге 1, поворачивают против часовой стрелки на половину оборота или меньше из позиции 4К, 4Л на позицию 5К, 5Л, а затем, фиксировав вилку 9 на штанге, перемещают локтевой 14 и кистевой 15 шарниры посредством вращения винтов 21 на исходную позицию 6Л, 6К и фиксируют предплечный пантограф на штанге 1.

Затем посредством вращения винта 21 предплечного пантографа перемещают кистевой шарнир 15 совместно с рабочим органом параллельно стене на позицию 6К1, а после укладки сектора - на позицию 6К2.

Для перевода рабочего органа в зону облицовки следующей стены (позиция 6К3), перпендикулярной предыдущей, вилку 9 локтевого шарнира 14 освобождают от фиксации, поворачивают предплечный пантограф в положение с позициями 6К3, 6Л, фиксируют указанную вилку и посредством включения механизмов модуля перемещения устанавливают винт 21 указанного пантографа параллельно плоскости обрабатываемой стены, а посредством вращения винта 21 плечевого пантографа перемещают шарнир 15 на позицию 6К3. Аналогично осуществляется перевод рабочего органа на позицию 7К1-10К1.

Верхнюю руку из позиции 4К, 4Л переводят на позицию 11К, 11Л противоположные позициям 6К, 6Л нижней руки, аналогично, но с дополнительным изменением угла наклона β плечевой руки при переходах с позиций 4Л и 13Л на позиции 11Л и 14Л соответственно. При этом руку посредством поворота вокруг штока 8 плечевого шарнира 3 поворачивают вверх ли вниз, увеличивая или уменьшая угол β на величину δ и, фиксировав ее на штоке, удлиняют или укорачивают на величину Δa=Δα/Sin(β±δ) посредством вращения винта 21, установленного в плоскости продольной оси плечевого пантографа, а затем поворачивают предплечный пантограф вокруг штока 8 локтевого шарнира 14 на угол ±δ в горизонтальную плоскость на уровне средней линии пояса облицовки, фиксируют на штоке и посредством механизма вращения поворотной платформы 26 устанавливают винт 21 параллельно обрабатываемой плоскости.

В положении укладки секторов штучных элементов на пояс облицовки, наклоненный при транспортировке в позиции 3К рабочий орган со штучными элементами в матрице 51 и стержнем 11, расположенным параллельно плоскости облицовки в точке позиции 6К1 или 11К1, соединяют с модулем подачи и распределения соединительного материала, например растворонасосом с форсункой, и наносят соединительный материал на тыльную поверхность штучных элементов, уложенных и фиксированных в матрице. После этого рабочий орган устанавливают в положение, когда плоскость матрицы параллельна плоскости симметрии предплечного пантографа, в результате поворота опоры 75 вокруг горизонтально расположенного стержня 6 кистевого шарнира 15, шток которого расположен перпендикулярно указанной плоскости, и фиксируют опору 75.

Затем поворачивают кистевой шарнир вокруг стержня 11 в положение, когда плоскость матрицы рабочего органа расположится параллельно плоскости облицовки, например стены, с последующей фиксацией кистевого шарнира и крайнего коромысла 17 механизма переноса относительно стержня 11. Затем винт 21 посредством поворота платформы 26 устанавливают перпендикулярно плоскости облицовки, фиксируют платформы 26 и 27 и посредством вращения винта 21 перемещают рабочий орган в сторону обрабатываемой стены до момента касания перегородок 57 матрицы с последней. Проверив условия стыковки сектора, перемещают опору 75 рабочего органа до упора, когда собачка 73 зафиксирует положение плиты 55 под уступом 74 фиксирующего стержня 54, и в этом положении фиксируют руку в течение паузы схватывания соединительного состава. Тем временем верхнюю руку поворачивают в сторону проема и устанавливают в положение заправки матрицы и выполняют последовательно этапы заправки, подготовки к транспортировке, транспортировки сектора и укладки на пояс облицовки, аналогично описанным выше, после чего отодвигают кистевой шарнир 15 с рабочим органом нижней руки, модули удержания элементов которого фиксируют удерживающие ветви 61 вдоль перегородок, а узлы 70 - в круге центральной направляющей втулки 59 до тех пор, пока нажимная плита 55 не будет освобождена от фиксации и не отодвинется от матрицы 51, очищают матрицу от остатков соединительного состава и начинают облицовку следующего сектора.

Использование двух двухпантографных рук с универсальными вилочно-штифтовыми плечевым, локтевым и кистевым шарнирами и с копирными пантографами, смонтированными внутри несущих пантографов, расширяет зону обслуживания при относительном уменьшении габаритной и балансирной зоны манипулятора, а также позволяет рабочие операции одной руки совместить с технологической паузой другой, что повышает удобство эксплуатации и производительность облицовки.

Использование в каждом пантографе винта с гайкой в качестве копировального устройства и применение зубчатой коническо-цилиндрической передачи с неполным числом зубьев в качестве механизма изменения положения оси винта относительно опорной оси пантографа уменьшает время вспомогательных операций и увеличивает число механизированных рабочих операций, что повышает производительность и расширяет функциональные возможности манипулятора.

Использование вилочно-штифтовых шарниров с взаимной фиксацией вилок на штифте в качестве соединительных между пантографами и рабочим органом повышает число степеней свободы и число возможных положений соединяемых звеньев, что расширяет функциональные возможности манипулятора.

Использование двухбарабанных двусторонних канатных передач в качестве механизмов удержания штучных элементов в ячейках рабочего органа и движения кистевого шарнира руки в качестве привода позволяет уменьшить толщину перегородок ячеек, увеличить площадь удержания, обеспечить безынерционное освобождение элементов от фиксации, что повышает работоспособность рабочего органа, качество облицовки и уменьшает расход соединительного материала.

Использование контактно управляемого эксцентриково-фрикционного механизма выдачи штучных элементов из стопы в ячейки матрицы в качестве устройства для заправки позволяет автоматизировать операцию заправки рабочего органа, а использование привода модулей перемещения для переноса магазина-формирователя уменьшить время заправки, что повышает производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ ДЛЯ ИММОБИЛИЗАЦИИ КОСТЕЙ ПРИ ИХ ПОВРЕЖДЕНИИ | 1994 |

|

RU2102040C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ ДЛЯ ИММОБИЛИЗАЦИИ КОСТЕЙ ПРИ ИХ ПОВРЕЖДЕНИИ | 1994 |

|

RU2117465C1 |

| Копирующий манипулятор | 1980 |

|

SU1024265A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ ДЛЯ ИММОБИЛИЗАЦИИ КОСТЕЙ ПРИ ИХ ПОВРЕЖДЕНИИ | 1994 |

|

RU2105532C1 |

| Шарнир динамического манекена | 1988 |

|

SU1583073A1 |

| СПОСОБ КОПИРУЮЩЕГО УПРАВЛЕНИЯ МАНИПУЛЯТОРАМИ АНТРОПОМОРФНОГО РОБОТА | 2019 |

|

RU2724769C1 |

| Манипулятор | 1979 |

|

SU871991A1 |

| Манипулятор | 1982 |

|

SU1013260A1 |

| Манипуляционное устройство | 1981 |

|

SU988544A1 |

| Механическая рука | 1983 |

|

SU1090545A1 |

Использование изобретения: автоматизация облицовочных работ при отделке поверхностей. Сущность изобретения: облицовочный манипулятор состоит из основания в виде тележки со штангой 1, на которой размещаются посредством шарниров 3 механические руки. Каждая из этих рук состоит из сменных основного и вспомогательного рабочих органов, шарнирно связанных с пантографной системой, включающей копирные механизмы 13 и привод перемещений. Каждый из шарниров 3,14 и 15 выполнен в виде двух вилок, установленных на промежуточном элементе с возможностью их регулировочного поворота относительно его оси, и двух стержней, шарнирно связанных с вилками и установленных с возможностью изменения их положения относительно оси штанги. Копирный механизм каждой механической руки размещен внутри пантографной системы и представляет два шарнирно связанных стержня, концы которых шарнирно связаны со звеньями пантографной системы. Привод перемещения пантографной системы выполнен в виде двигателя, размещенного на платформе, закрепленной с возможностью поворота на одном из стержней шарнира, зубчатой и винтовой передач, винт последней связан с двигателем, а гайка посредством зубчатой передачи - с шарниром, соединяющим стержни копирного механизма 13. Причем шарниры 3,14 и 15 связаны друг с другом жесткой связью, выполненной в виде двух стоек, установленных с возможностью поворота относительно их осей, четырех коромысел и четырех шатунов, шарнирно связанных между собой и с пальцами шарниров, а концы коромысел связаны с шарнирами рабочей пантографной системы с одной стороны посредством двух стоек, а с другой стороны - посредством двух шатунов, один из которых связан с основным рабочим органом, а другой - с шарниром, соединяющим пантографные системы друг с другом. Основной рабочий орган выполнен в виде матрицы с продольными и поперечными перегородками, фиксирующей плиты, фиксирующих стержней, установленных по краям матрицы и механизмов удержания облицовочных элементов. Механизм удержания состоит из втулок, установленных на продольных и поперечных перегородках, и гибких передач. Вспомогательный рабочий орган выполнен в виде органов заправки матрицы, каждый из которых состоит из кассеты со съемным механизмом поштучной выдачи облицовочных элементов. Кроме этого основание облицовочного манипулятора снабжено распором. 3 з.п. ф-лы, 16 ил.

| Авторское свидетельство СССР N 1573696, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1994-11-30—Публикация

1990-01-10—Подача