(21)3967646/23-05

(22)07.08.85

(46) 15.02.88. Бюл. № 6

(71)Днепропетровский лакокрасочный завод им. М.В. Ломоносова

(72)В.Ф. Варнавский, Е.А. Василенко, Н.В. Даценко, Т.С. Скродская

и Л.Д. Шаповалов

(53)678.67452262(088.8)

(56)Авторское свидетельство СССР № 994490, кл. С 08 J 11/04, 1980.

Авторское свидетельство СССР № 622824, кл. С 08 J 11/04, 1976.

(54)СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ

(57)Изобретение относится к получению алкидных смол с использованием

отходов полиэтилентерефталата (ПЭТФ), применяемых в лакокрасочной промышленности. Изобретение позволяет упростить технологию процесса (сокращается продолжительность синтеза, улучшаются условия труда за счет исключения стадии введения отходов ПЭТФ порциями при 260°С). Этот результат достигается за счет того, что в способе получения алкидных смол, заключающемся в переэтерифика- ции отходов ПЭТФ монокарбоновой жирной кислотой и многоатомным спиртом или продуктом взаимодействия растительного масла и многоатомного спирта с последующей поликонденсацией с фталевым ангидридом при нагревании, переэтерификацию отходов ПЭТФ проводят одновременно с поликонденсацией, при этом средняя функциональность исходных компонентов составляет 2,05- 2,15. 2 табл.

i

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| Способ получения лаковых смол | 1980 |

|

SU994490A1 |

| Композиция для получения алкидных смол | 2018 |

|

RU2711366C2 |

| Способ получения алкидных смол | 1979 |

|

SU819123A1 |

| Способ получения полиэфирных смол | 1976 |

|

SU622824A1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2008 |

|

RU2385332C2 |

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

| Способ получения алкидных смол | 1984 |

|

SU1351946A1 |

| Способ получения модифицированных алкидных смол | 1978 |

|

SU939461A1 |

со со

Изобретение относится к получения алкидных смол с использованием отходов полиэтилептефефтапа- та (ПЭТФ), применяемых в лакокрасоч- ной промьшленности.

Цель изобретения - упрощение технологии процесса.

Изобретение иллюстрируется следующими примерами.

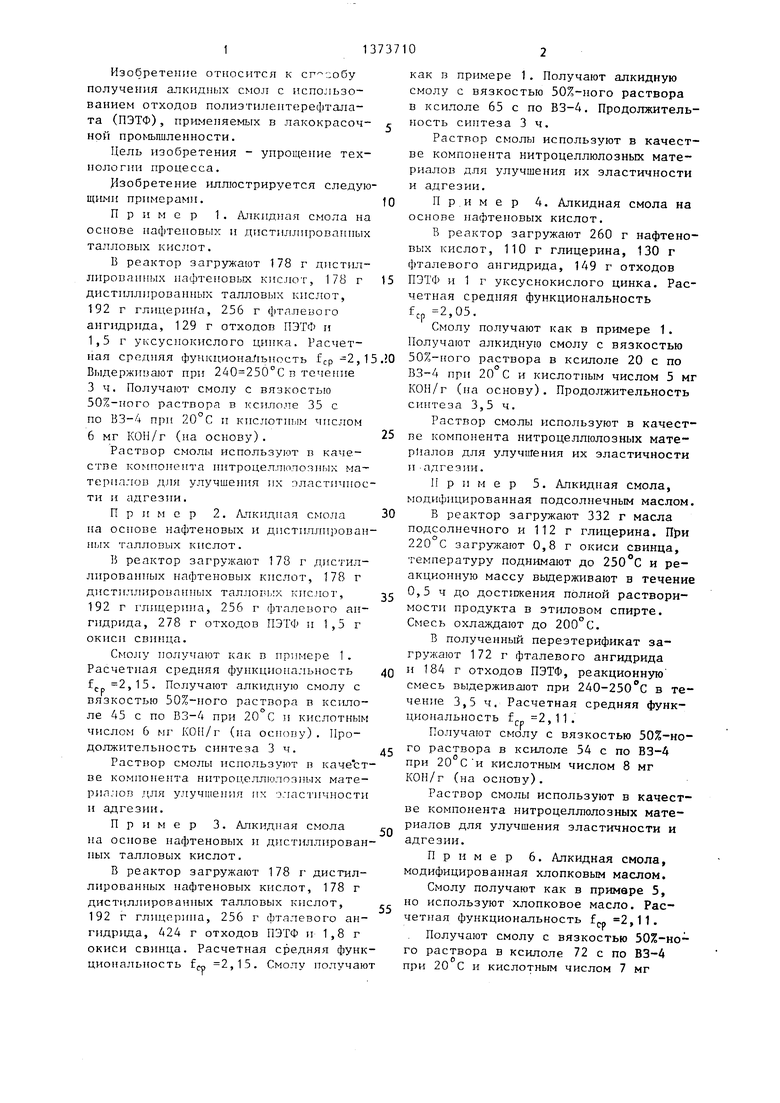

Пример 1. Алкидная смола на основе нафтеновых и дистиллированных талловых кислот.

В реактор загружают 178 г дистиллированных нафтеновых кислот, 178 г дистиллированных талловых кислот, 192 г глицepи fa, 256 г фталевого ангидрида, 129 г отходов ПЭТФ и 1,5 г уксуснокислого цьптка. Paci-ieT- ная средняя функциональность fcp-2,1 Выдерживают нри 240 250°С в течение 3 ч. Получают смолу с вязкостью 50%-ного раствора в ксилоле 35 с по ВЗ-А прн 20 С п кислотным числом 6 мг КОН/г (на основу).

Раствор смолы используют в качестве компонента нптроцеллюлозных материалов для улучшения пх пластичности и адгезии.

Пример 2. Ллкидпая смола на основе нафтеновых и дистиллированных талловых кислот.

В реактор загружают 178 г дис 1 ил- лированных нафтеновых кпслот, 178 г дисти.шпфованных талловь х кислот, 192 г 1 лицерина, 256 г фталевого ангидрида, 278 г отходов ПЭТФ п 1,5 г окиси свинца.

Смолу получают как в примере 1. Расчетная средняя функциональность fp 2,15. Получают алкидпую смолу с вязкостью 50%-ного раствора в ксилоле 45 с по ВЗ-4 при 20°С и кислотным числом 6 мг KOtl/r (на основу) . Продолжительность синтеза 3ч.

Раствор смолы используют в каче ст ве компонента нитроцеллюлозных мате- риллогз для улучшения их э.частичностп и адгезии.

Пример 3. Алкидная смола на основе нафтеновых и дистиллированных талловых кислот.

В реактор загружают 178 г дистиллированных нафтеновых кислот, 178 г дист(1л:п1рованных талловых кислот, 192 г глпцер Н1а, 256 г фталевого ан- гидр1ща, 424 г отходов ПЭТФ и 1,8 г окиси свинца. Расчетная средняя функциональность fq, 2,15. Смолу получаю

как в примере 1. Получают алкидную смолу с вязкостью 50%-ного раствора в ксилоле 65 с по ВЗ-4. Продолжитель пость сиптеза 3 ч.

Раствор смолы используют в качестве компонента нитроцеллюлозных материалов для улучшения их эластичности и адгезии.

Пример 4. Алкидная смола на основе нафтеновых кислот.

В реактор загружают 260 г нафтеновых кислот, 110 г глицерина, 130 г фталевого ангидрида, 149 г отходов ПЭТФ и 1 г уксуснокислого цинка. Расчетная средняя функциональность fcp 2,05.

Смолу получают как в примере 1. Получают алкидную смолу с вязкостью 50%-ного раствора в ксилоле 20 с по ВЗ-4 при 20 С и кислотным числом 5 м КОН/Г (на основу). Продолжительность сиптеза 3,5 ч.

Раствор смолы используют в качестве компонента нитроцеллюлозных материалов для улучшения их эластичности и адгезии.

Пример 5. Алкидная смола, модифицированная подсолнечным маслом

В реактор загружают 332 г масла подсолнечного и 112 г глицерина. При 220 С загружают 0,8 г окиси свинца, температуру поднимают до и реакционную массу вьщерживают в течени 0,5 ч до достшкения полной растворимости продукта в этиловом спирте. Смесь охлаждают до 200°С.

В полученный переэтерификат за- грулсают 172 г фталевого ангидрида и 184 г отходов ПЭТФ, реакционную смесь выдерживают при 240-250 с в течение 3,5 ч. Расчетная средняя функциональность f 2,11.

Получают смолу с вязкостью 50%-ного раствора в ксилоле 54 с по ВЗ-4 при 20 С и кислотным числом 8 мг КОН/Г (на основу).

Раствор смолы используют в качестве компонента нитроцеллюлозных материалов для улучшения эластичности и адгезии.

Пример 6. Алкидная смола, модифицированная хлопковым маслом.

Смолу получают как в примере 5, но используют хлопковое масло. Расчетная функциональность „ 2,11.

Получают смолу с вязкостью 50%-ного раствора в ксилоле 72 с по ВЗ-4 при 20 С и кислотным числом 7 мг

КОН/Г (на основу). Продолжительност синтеза 3,5 ч,

Пример 7. Алкидная смола, модифицированная подсолнечным маслом и монокарбоновой кислотой.

В реактор загружают 196 г масла подсолнечного, 66 г глицерина, 37,5 г канифоли, 0,8 г окиси свинца Массу выдерживают при 250 С в тече- ние 0,5 ч до достижения полной растворимости продукта в этиловом спирте. Смесь охлаждают до 200°С и загружают 99,5 г фталевого ангидрида и 108,5 г отходов ПЭТФ. Синтез ведут при 240-250 С. Расчетная средняя функциональность f,. 2,07.

Получают смолу с вязкостью 50%-но го раствора в ксилоле 30 с по ВЗ-4 при 20 С и кислотным числом 8 мг КОН/Г (на основу). Продолжительность синтеза 3,5 ч.

Пример 8 (сравнительный). Алкидная смола на основе нафтеновых кислот.

В реактор загружают 235 г нафтеновых кислот, 92 г глицерина, 148 г фталевого ангидрида, 129 г отходов ПЭТФ и 1 г уксуснокислого цинка.

Расчетная средняя функциональ- ность алкида ,0. В процессе синтеза при 240-250 С уплотнение в течение 15 ч не происходит. Пример приведен для иллюстрации влияния средней функциональности алкида на продолжительность синтеза.

Пример 9 (сравнительный). Алкидная смола на основе нафтеновых кислот.

В реактор загружают 117 г нафтене вых кислот, 92 г глицерина, 148 г фталевого ангидрида, 1 г уксуснокислого цинка и 129 г отходов ПЭТФ.

Расчетная средняя функциональност fcj,2,2. В процессе синтеза при 240- 250 С желирование реакционной массы наступает через 1,0 ч после вьщержки при 250 С. Пример приведен для иллюстрации влияния средней функциональности алкида на продолжительност реакции. Переэтерификация отходов ПЭТФ в указанных условиях не достигается.

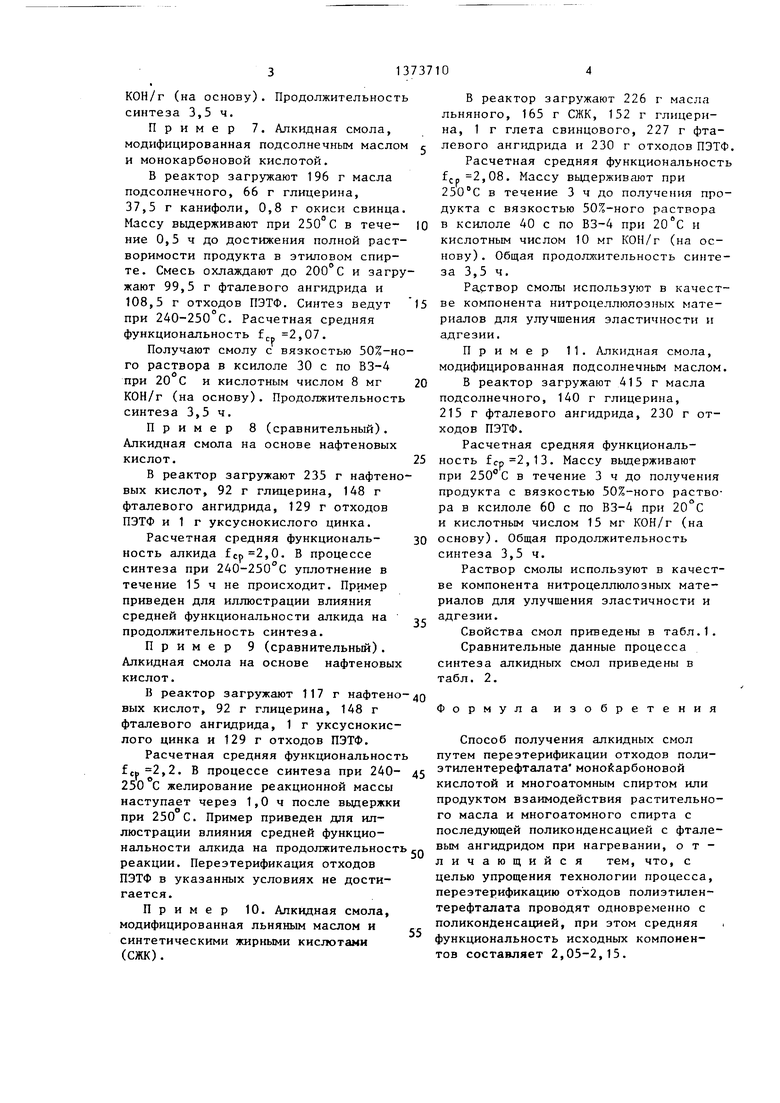

Пример 10. Алкидная смола, модифицированная льняным маслом и синтетическими жирными кислотами (СЖК).

В реактор загружают 226 г масла льняного, 165 г СЖК, 152 г глицерина, 1 г глета свинцового, 227 г фталевого ангидрида и 230 г отходов ПЭТ

Расчетная средняя функциональност ,08. Массу выдержившот при 250°С в течение 3 ч до получения продукта с вязкостью 50%-ного раствора в ксилоле 40 с по ВЗ-4 при и кислотным числом 10 мг КОН/Г (на основу). Общая продолжительность синтеза 3,5 ч.

Рартвор смолы используют в качестве компонента нитроцеллюлозных материалов для улучшения эластичности и адгезии.

Пример 11. Алкидная смола, модифицированная подсолнечньм маслом

В реактор загружают 415 г масла подсолнечного, 140 г глицерина, 215 г фталевого ангидрида, 230 г отходов ПЭТФ.

Расчетная средняя функциональность ,13. Массу выдерживают при в течение 3 ч до получения продукта с вязкостью 50%-ного раствора в ксилоле 60 с по ВЗ-4 при 20 С и кислотным числом 15 мг КОН/Г (на основу). Общая продолжительность синтеза 3,5 ч.

Раствор смолы используют в качестве компонента нитроцеллюлозных материалов для улучшения эластичности и адгезии.

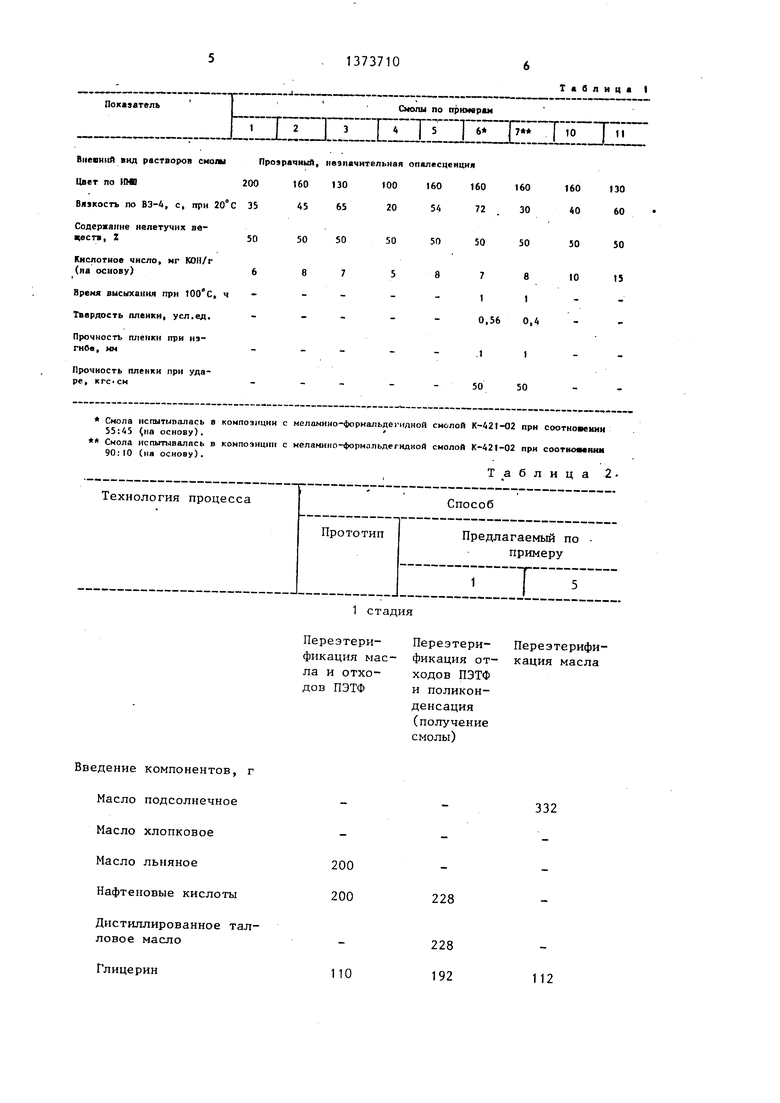

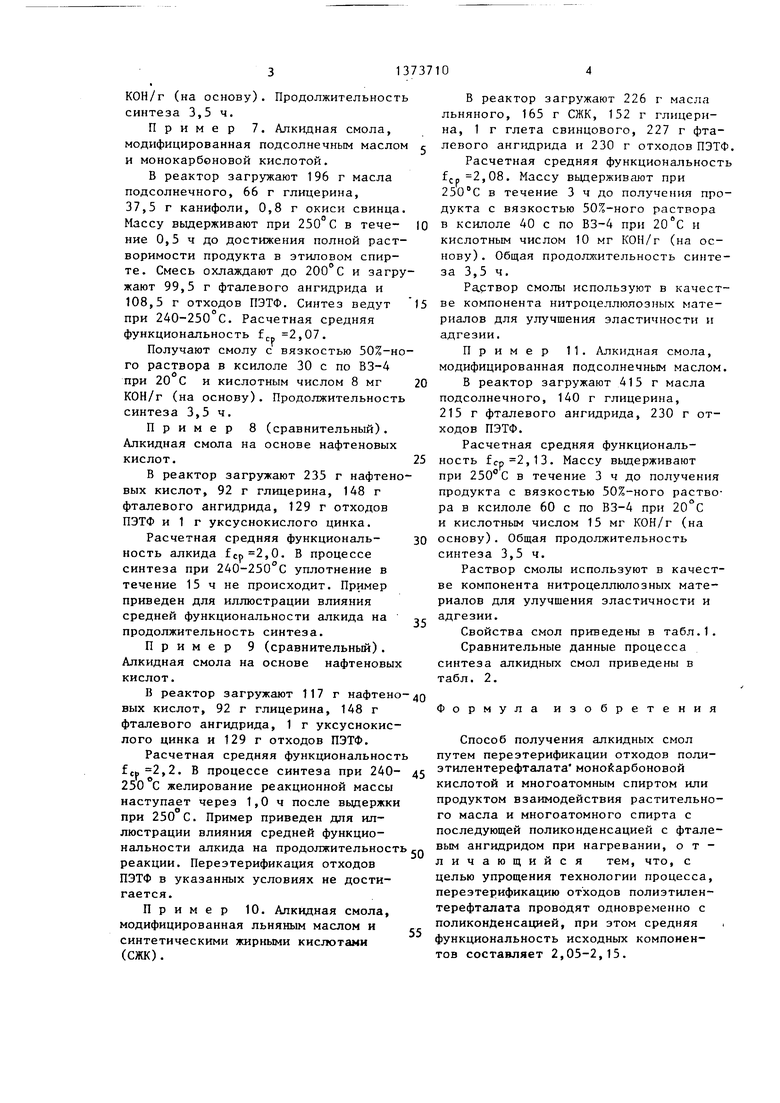

Свойства смол приведены в табл.1.

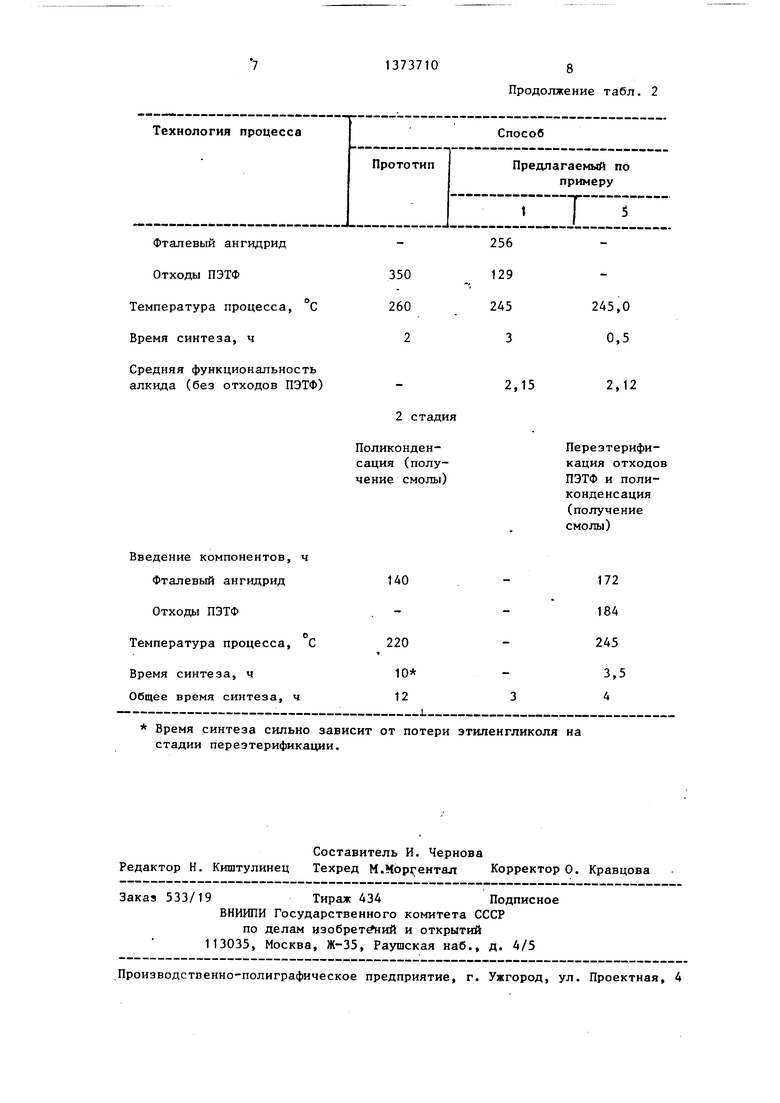

Сравнительные данные процесса синтеза алкидных смол приведены в табл. 2.

Формула изобретения

Способ получения алкидных смол путем переэтерификации отходов поли- этилентерефталата монойарбоновой кислотой и многоатомным спиртом или продуктом взаимодействия растительного масла и многоатомного спирта с последующей поликонденсацией с фтале- вым ангидридом при нагревании, отличающийся тем, что, с целью упрощения технологии процесса, переэтерификацию отходов полиэтилен- терефталата проводят одновременно с поликонденсацией, при этом средняя функциональность исходных компонентов составляет 2,05-2,15.

Показатель

Внешний вид растворов сиош

Цвет по 1М)200

Вяакость по ВЗ-, с, при 20°С 35

Содержание нелетучих веществ, Z

Кислотное число, нг КОМ/г (яа основу)

Время высыхания при ЮО С Твердость пленки, усл.ед.

Прочность uieHKH при изгибе, мм

Прочность пленки при ударе, к ГС-см

Смола испытывалась в композиции с меламино-формальдегхдной смолой K-A2I-02 при соотиогинин

55:А5 (на основу).

Смола испытывалась в компоэицин с меламино-формальдегидной смолой К-421-02 при сооткояснни 90;10 (на основу)...

Таблица 2

1 стадия

Переэтери- фнкация масла и отходов ПЭТФ

ведение компонентов, г Масло подсолнечное Масло хлопковое Масло льняное Нафтеновые кислоты

Дистиллированное тал- ловое масло

Глицерин

200 200

110

таблица I

0,56 0,4

50

50

Переэтерифи- кация масла

332

228

228 192

112

Средняя функциональность алкида (без отходов ПЭТФ)

Введение компонентов, ч

Время синтеза сильно зависит от потери этиленгликоля стадии переэтерификации.

1373710

8 Продолжение табл. 2

2,15 2,12

Переэтерифи- кация отходов ПЭТФ и поликонденсация(получение смолы)

на

Авторы

Даты

1988-02-15—Публикация

1985-08-07—Подача