(Б ) СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АЛКИДНЫХ СМОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| Способ получения алкидных смол | 1979 |

|

SU819123A1 |

| Способ получения алкидностирольного связующего | 1980 |

|

SU910672A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2354674C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ | 2004 |

|

RU2266921C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2200741C1 |

| Способ получения лаковых смол | 1980 |

|

SU994490A1 |

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

1

Изобретение относится к способам получения алкидных смол, используемых в лакокрасочной промышленности.

Известен способ получения модифицированных алкидных смол на основе растительных масел, многоатомного спирта, фталевого ангидрида с исполь-, зованием жидких дивинилнитрильных каучуков 1J.

Однако лак на основе указанных смол имеет недостаточную скорость высыхания при пониженных температурах, и в этом способе возможно использование только жидких дивинилнитрильных каучуков.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения модифицированных алкидных смол путем сополимеризации низкомолекулярного каучука с растительным маслом при нагревании с последующей переэтерификацией полученного продукта многоатомным спиртом и

полиэтерификацией с фталевым ангидридом. В качестве низкомолекулярного каучука используют полибутадиен, который придает покрытиям на основе алкидных смол повышенную ударную вязкость, упругие свойства f2l.

Однако синтез смолы довольно длителен (17 ч), требует большого расхода растительных масел. Лаки на основе этой смолы имеют недостаточные водостойкость, износостойкость, твердость и время высыхания.

Цель изобретения - интенсификация процесса, сокращение расхода масел, повышение водостойкости, твердости, износостойкости и скорости высыхания пленок на основе алкидных смол.

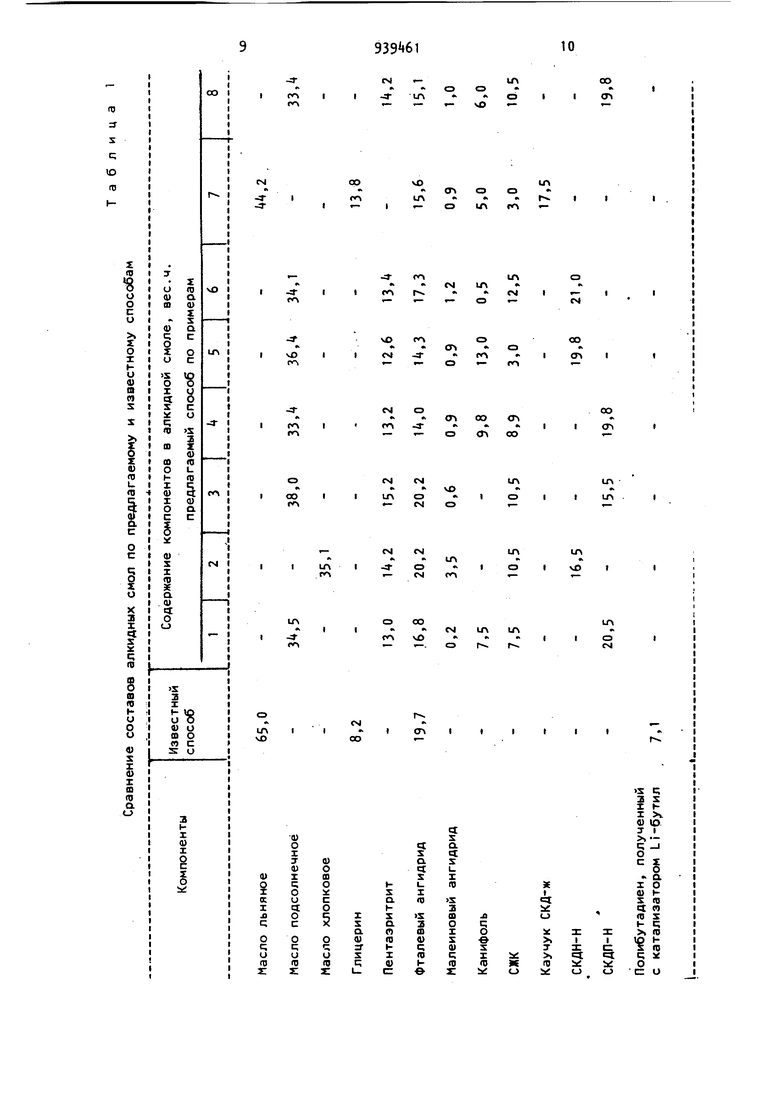

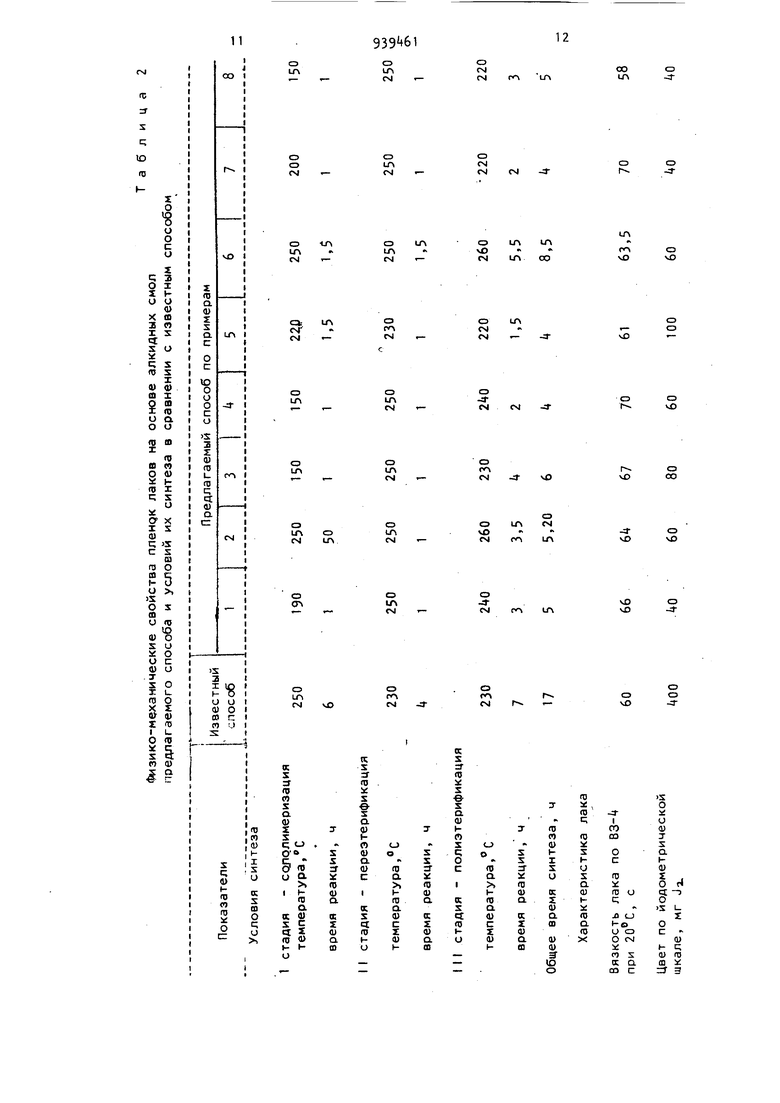

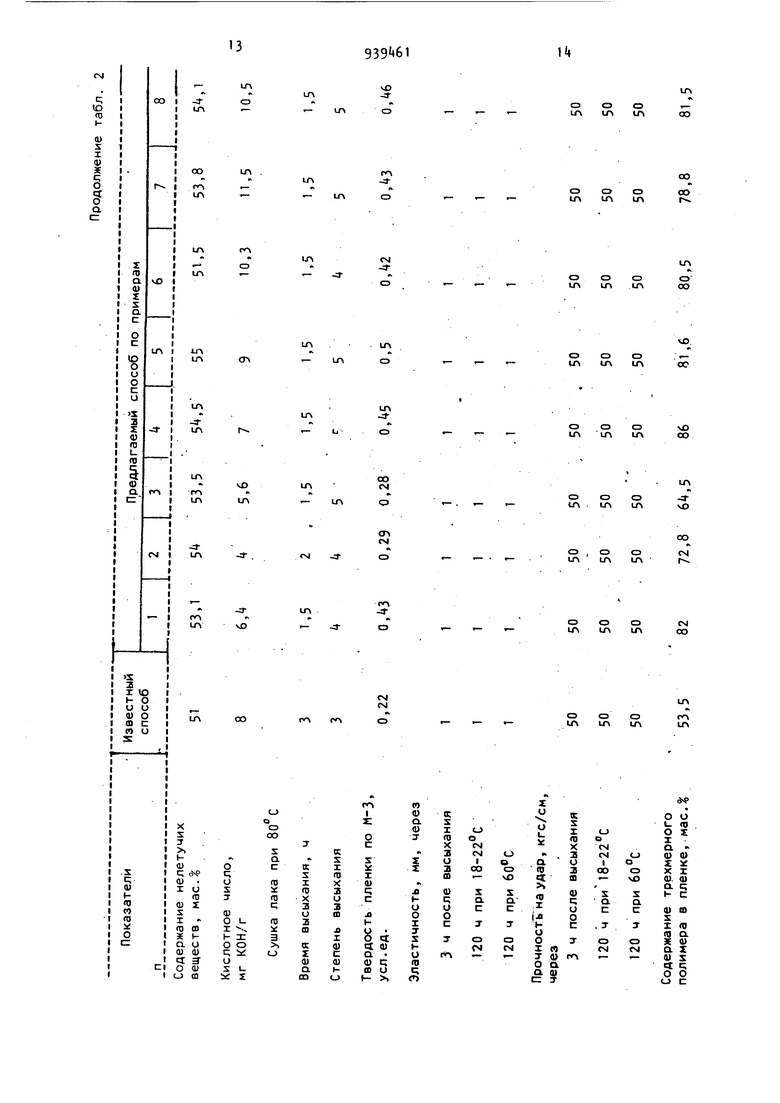

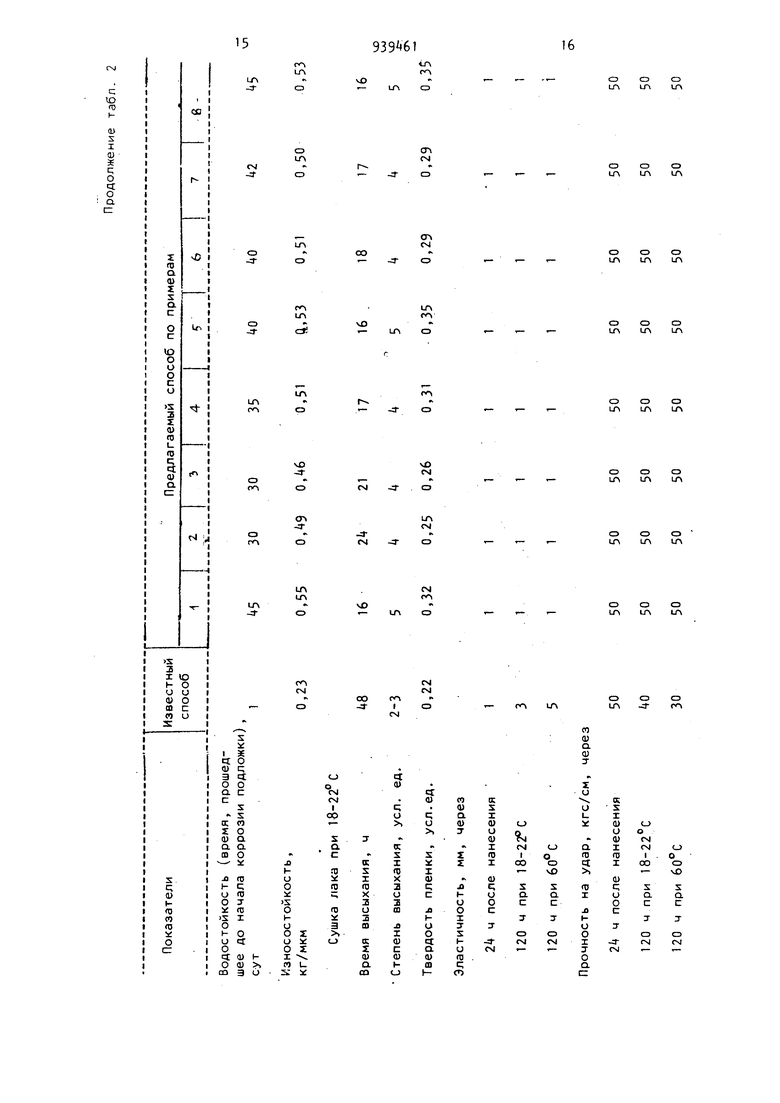

Поставленная цель достигается тем, что в способе получения модифицированных алкидных смол путем сополимеризации низкомолекулярного каучука с растительным маслом при нагревании с последующей переэтерификацией полученного продукта многоато ным спиртом и полиэтерификацией с фталевым ангидридом процесс сопо лимеризации проводят в присутствии 0,2-3,5 вес.ч. малеинового ангидри да и 3-12,5 вес.ч. синтетических жирных кислот фракции 100 вес.ч. исходных продуктов. Процесс сополимеризации проводя в присутствии 0,5-13,0 вес.ч, на 100 вес.ч. исходных продуктов канифоли , Реакцию сополимеризации проводят при 150-250°С в течение ЦО-ЭО мин до отсутствия свободного малеиновог ангидрида. При этом сначала при 1 5-160 С происходит взаимодействие каучука с малеиновым ангидридом (малеинизация каучука) в течение 30-50 мин. Дальнейшее нагревание и выдержка при 180-260 С способствуют изомеризации двойных связей в жирнокислотных радикалах растительного масла с образованием системы сопряженных двойных связей и одновременн сополимеризации малеинизированного каучука с маслом. Реакция взаимодействия моно-, ди- и триглицеридов модифицированны малеинизированным каучуком при 2 0250 С с фталевым ангидридом в отсутствии синтетических жирных кисло приводит к желатинизации продукта. Реакцию переэтерификации проводят при 2 0-250°С в течение 0120 мин. В качестве многоатомных спиртов применяют глицерин, пентаэритрит, пропиленгликоль и др. Реакцию полиэтерификации проводя при 200-2бО С в течение 1-6 ч, как блочным, так и азеотропным методом. О&цее время синтеза модифицированной алкидной. смолы составляет -8,5 ч. В качестве модификаторов используют низкомолекулярные каучуки (MB 1000-5000), полученные различ ными методами полимеризации: эмульсионной, радикальной полимер11зацией в растворе мономера, каталитической например: 1) каучук марки СКДП-Н, представ ляющий собой сополимер бутадиена с пипериленом, с MB 3000-3800 и характеристической вязкостью 1 (, толуол) 0,12-0,1, полученны полимеризацией в растворе мономера 2) каучук марки СКДН-Н, представляющий собой 1 ,+-цисполибутадиен с МБ 1000-1500 и характеристической вязкостью f (25°С, толуол) 0,10,12, полученный полимеризацией в растворителе в присутствии каталитической системы нафтенат никеля алкилалюминий - сесквихлорид - триизобутилалюминий;3) каучук марки СКД-ж, представляющий собой полибутадиен, полученный методом эмульсионной полимеризации, с MB 000-5000 и характеристической вязкостью 1 (25С, толуол) 0,2. Пример 1 . В трехгорлую колбу, снабженную механической мешалкой , термометром и обратным холодильником, присоединенным через ловушку-разделитель, загружают 3,5 вес.ч. подсолнечного масла, 20.5вес.ч, каучука СКДП-Н, 0,2 вес.ч. малеинового ангидрида,-7,5 вес.ч. синтетических жирных кислот фракции C tj-Cjg Реакционную смесь нагревают до и выдерживают при этой температуре в течение 1 ч до отсутствия свободного малеинового ангидрида. Затем в реактор загружают 13,0 вес.ч. пентаэритрита, , вес.ч. канифоли и в качестве катализатора переэтерификации кальцинировайную соду в количестве 0,1 вес.% на масло. Реакцию переэтерификации проводят при в течение 1 ч. После окончания переэтерификации реакционную массу охлаждают до 1бОс, загружают 16,8 вес.ч. фталевого ангидрида, поднимают температуру реак ционной массы до и проводят реакцию полиэтерификации в течение 3 ч, до достижения реакционной массой вязкости ее 70%-ного раствора в ксилоле 90 с по вискозиметру ВЗ-k при ZOc и кислотного числа 18.6мг КОН/Г вещества. Общее время синтеза 5ч. Пример 2.35,1 вес.ч. хлопкового масла, 16,5 вес.ч. каучука СКДН-Н, 3,5 вес.ч. малеинового ангидрида и 10,5 вес.ч. синтетических жирных кислот загружают в трехгорлую колбу, снабженную механической мешалкой, термометром и обратным холодильником, присоединенным через ловушку-разделитель. Загруженную в колбу реакционную смесь нагревают до 250С и выдерживают при этой температуре в течение 1,5 ч. Затем для проведения реакции переэтерифи кёции в колбу загружают I,2 вес.ч пентаэритрита и соду в количестве 0,1% от веса масла. Реакцию переэтерификации проводят при в течение 90 мин. Затем для проведе ния реакции полиэтерификации в кол бу при 180-190°С загружают фталевый ангидрид в количестве 20,2 вес. Для проведения реакции полиэтерифик ции азеотропным методом в колбу, после загрузки фталевого ангидрида загружают ксилол в количестве от веса реакционной смеси. Реакцию полиэтерификации проводят при в течение 2 ч до достижения реакционной массой кислотного числа 12 мг КОН/Г вещества и вязкости ее бО -ного раствора в ксилоле 70 с по вискозиметру ВЗ- при 20°С. Полученную основу охлаждают до 150-170°С, после чего в колбу загружают растворитель (уайт-спирит ксилол в соотношении 1,5:1)- Общее время синтеза (продолжительность трех стадий: выдержки, переэтерификации и полиэтерификации) 5 ч. Пример 3- Синтез алкидной смолы проводят в соответствии с при мером 2. Загрузка компонентов составляет, вес.ч.: подсолнечное масло 38; каучук СКДП-Н 15,5; пентаэритрит 15,2; фталевый ангидрид 20,2; малеиновый ангидрид 0,6; синтетические жирные кислоты 10,5Условия проведения синтеза: Темпера- Время, ч Стадия тура, С

1-я - сополимеризация

11-я - переэтерификация

111-я - полиэте, рификация

Общее время синтеза 6,0 ч.

Реакцию полиэтерификации проводят до достижения реакционной массой кислотного числа 5,1 мг КОН/г вещества и вязкости ее 60%-ного раствора в ксилоле 81 с по вискозиметру ВЗ- при .

Стадия

Температура,с

1-я сополи220меризация

11-я - переэтерификация 230

111-я - полиэтери220

1,5 фикация

Общее время синтеза ч.

Реакцик) полиэтерификации проводят до достижения реакционной массой кислотного числа 9,5 мг; КОН/г вещест1 .6 Пример . В реактор, оборудованный как в примере 1, загружают 33, вес. ч. подсолнечного масла, 19,8 вес.ч. каучука СКДП-Н, 8,9 вес.ч. синтетических жирных кислот фракции С -С , 0,9 вес.ч. малеинового ангидрида, 9,8 вес.ч. канифоли. Реакционную смесь нагревают до 150С. и выдерживают при этой температуре в течение 1 ч до отсутствия свободного малеинового ангидрида. Затем в реактор загружают 13,2 вес.ч. пентаэритрита и в качестве катализатора реакции переэтерификации кальцинированную соду в количестве 0,1% на масло. Реакцию переэтерификации проводят при 250С в течение 1 ч. После окончания переэтерификации реакционную смесь охлаждают до 1бО°С, загружают 1,0 вес.ч. фталевого ангидрида, поднимают температуру до и проводят реакцию полиэтерификации в течение 2 ч до достижения реакционной массой вязкости ее 60%-ного раствора в ксилоле 90 с по вискозиметру при 20 С и кислотного числа 12,6 мг КОН/г вещества. Общее время синтеза ч. Для приготовления лака реакционная масса растворяется в. смеси растворителей ксилола и уайт-спирита. Пример 5. Синтез алкидной смолы проводят в соответствии с примером 1. Загрузка компонентов составляет, вес.ч.: подсолнечное масло 36, каучук СКДН-Н 19,8; пентаэритрит 12,6; канифоль 13,0; СЖК ,0; малеиновый ангидрид 0,9; фталевый ангидрид Й,3. Условия проведения синтеза: 7 ва и вязкости ее 60%-ного раствора в. ксилоле 85 с по вискозиметру ВЗпри . Пример 6. Синтез алкидной смолы проводится в соответствии с примером 1. Загрузка компонентов составляет вес.ч.: подсолнечное масло З,; каучук СКДН-Н 21,0; пентаэритрит 13,t; СЖК С оЦ$12,5; малеиновый ангидрид 1,2; фталевый ангидрид 17,3; канифоль 0,5Условия проведения синтеза Темпера- Время Стадия тура,С 1-я - сополимеризация11-я - перезтерификацияполиэтерификацияОбщее время синтеза 8,5 ч. Реакцию полиэтерификации провод до достижения реакционной массой кислотного числа 10,5 мг КОН/г вещества и вязкости ее бО -ного раст вора в ксилоле 65 с по вискозиметр при 20°С. Пример 7. В реактор, обор дованный как в примере 1, загружаю 4,2 вес.ч. льняного масла, 17,5 вес.ч. каучука СКД-ж, 3,0 вес синтетических жирных кислот 0,9 вес.ч. малеинового ангидрида и 5,0 вес.ч. канифоли. Реакционную смесь нагревают до и выдержи вают при этой температуре в течени 1 ч до отсутствия свободного малеи нового ангидрида. Затем для проведения реакции переэтерификации в реактор загружают 13,8 вес.ч. глиц рина и кальцинированную соду в количестве 0,1 вес.ч. на масло. Реак цию переэтерификации проводят при 250 С в течение 1 ч. Затем для про ведения реакции полиэтерификации в колбу при 180°С загружают фталевый ангидрид в количестве 15,6 вес Для проведения реакции полиэтерифи кации азеотропным методом в реакто после загрузки фталевого ангидрида 18 загружают ксилол в количестве от веса реакционной смеси. Реакцию полиЬтерификации проводят при в течение 2 ч до достижения реакционной массой кислотного числа 12 мг КОН/Г вещества и вязкости ее 60%-ного раствора в ксилоле 85 с по вискозиметру ВЗ- при 20°С. Общее время синтеза ч. Для получения лака полученную основу растворяют в смеси растворителей ксилол-уайт-спирит. Пример 8. Синтез алкидной смолы проводится в соответствии с примером 7. Загрузка компонентов составляет, вес.ч.: подсолнечное масло 33,«i каучук СКДП-Н 19,8; пентаэритрит 14,2:СЖК 10,5; малеиновый ангидрид 1,0; фталевый ангидрид 15,1, канифоль 6,0. Условия проведения синтеза Темпера- Время, ч Стадия тура,С 1 -Я - сополимеризация 150 1-я - переэтерификация111-я - полиэтерификация 220 3 Общее время синтеза 5 ч. Реакцию полиэтерификации проводят до достижения реакционной массой кислотного числа t1 мг КОН/г вещества и вязкости ее 60%-ного раствора в ксилоле Во с по вискозиметру ВЗ- при . Как следует из приведенных данных, общее время синтеза составляет 48,5 м, умен шается расход растительного Масла, увеличивается количество вводимого каучука,-улучшаются защитные свойства пленок на основе алкидных смол. Таким образом, предлагаемый способ позволит сократить время синтеза, расход масел, повысить водостойкость, твердость, износостойкость и скорость высыхания на основе алкидных смол. 19 Формула изобретения 1. Способ получения модифицированных алкидных смол путем сополимеризации низкомолекулярного каучука с растительным маслом при нагревании с последующей переэтерификацией полученного продукта многоатом ным спиртом и полиэтерификацией с фталевым ангидридом, отличающийся тем, что, с целью интенсификации процесса, сокращения расхода масел, повышения водостойкости, твердости, износостойкости и скорости высыхания пленок на осно ве алкидных смол, процесс сополиме1ризации проводят в присутствии 0,2-3,5 вес.ч. малеинового ангидрида и ,5 вес,ч. синтетических жирных кислот фракции С на 100 вес.ч. исходных продуктов. 2. Способ по п. 1, отличающийся тем, что процесс сополимеризации проводят в присутствии 0,5-13,0 вес.ч. на 100 вес.ч. исходных продуктов канифоли. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 211086, кл. С 08 L 67/08, 19632. Патент СССР № 2t58i1, кл. С 08 G , 1963 (прототип).

Авторы

Даты

1982-06-30—Публикация

1978-12-28—Подача