00

00

оо to

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационная установка для снижения уровня напряжений и стабилизации размеров деталей и конструкций | 1982 |

|

SU1076465A1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ОТКЛОНЕНИЙ ОСИ ВРАЩЕНИЯ ОБЪЕКТА | 1991 |

|

RU2068990C1 |

| Устройство для погружения и извлечения сваи, шпунта | 1974 |

|

SU497379A1 |

| СПОСОБ И УСТРОЙСТВО УРАВНОВЕШИВАНИЯ ВИБРАЦИОННЫХ НАГРУЗОК В РОТОРНЫХ МАШИНАХ | 2004 |

|

RU2282763C2 |

| Вибровозбудитель | 1991 |

|

SU1787050A3 |

| ЦЕНТРОБЕЖНЫЙ ДЕБАЛАНСНЫЙ ВИБРОВОЗБУДИТЕЛЬ С РЕГУЛИРУЕМЫМ СТАТИЧЕСКИМ МОМЕНТОМ МАССЫ ДЕБАЛАНСА | 2018 |

|

RU2690725C1 |

| НИЗКОШУМНЫЙ СИЛОВОЙ АГРЕГАТ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2219399C2 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ РЕГУЛИРУЕМЫЙ ВИБРАТОР | 2004 |

|

RU2295396C2 |

| Конусная инерционная дробилка | 1990 |

|

SU1726015A1 |

| Устройство управления вибрационной машиной с двумя дебалансными вибровозбудителями | 2023 |

|

RU2814668C1 |

Изобретение относится к машиностроению и может быть использовано для снижения уровня остаточных напряжений и стабилизации размеров отливок блок-картеров, конструктивно выполненных с неразъемными отверстиями для установки коренных опор коленва- ла. Цель изобретения - повышение эффективности процесса вибрационной обработки отливок с неразъемными отверстиями и расширение возможностей контроля параметров процесса вибро- нагружения. Станок дополнительно содержит по контуру корпуса дебалансно- го вибратора кольцевой распорный механизм 12, выполненный в виде двух полукольцевых щек 13, связанных с гидроцилиндром 15 зажима, и блок динамической регистрации статического момента масс дебалансов вибратора, первый вход которого связан с выходом датчика мощности, а второй вход связан с выходом датчика частоты вибратора. 2 з.п. ф-лы, 5 ил. $ сл

cpus.3

Изобретение относится к машиностроению и может быть использовано для снижения уровня остаточных напряжений и стабилизации размеров отливок блок-картеров, конструктивно выполненных с неразъемными отверстиями для установки коренных опор колеНЕала.

Цель изобретения - расширение технологических возможностей путем обеспечения обработки крупногабаритных отливок с отверстиями.

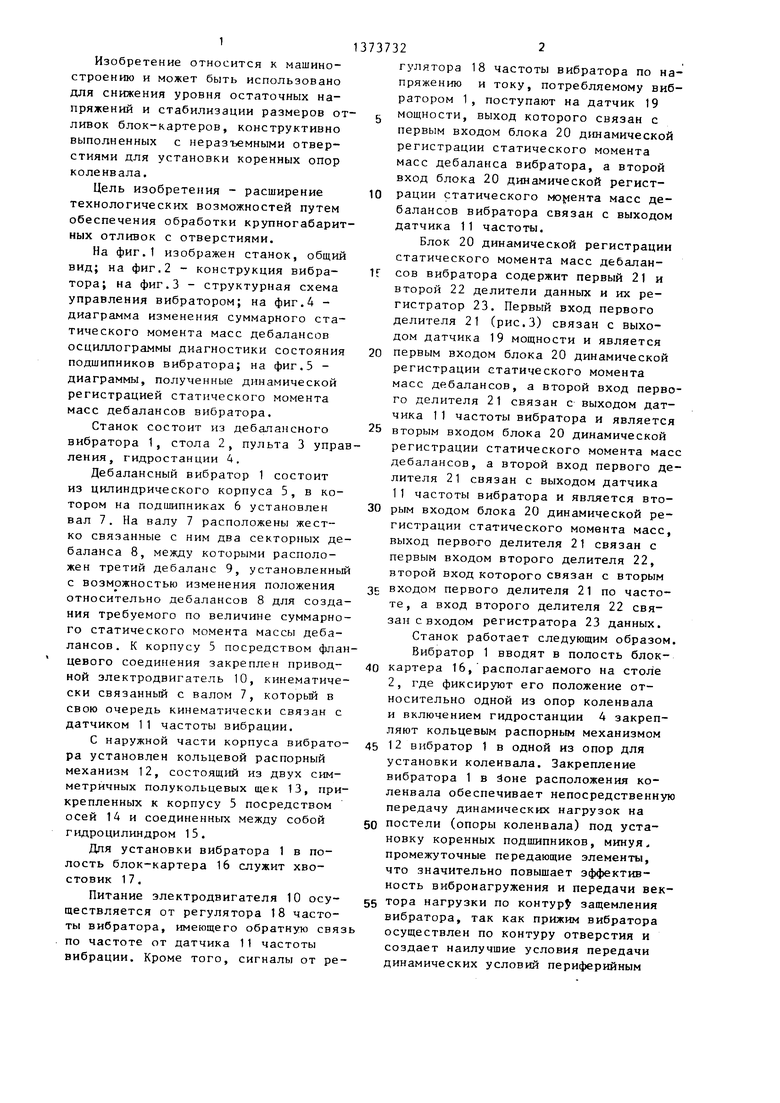

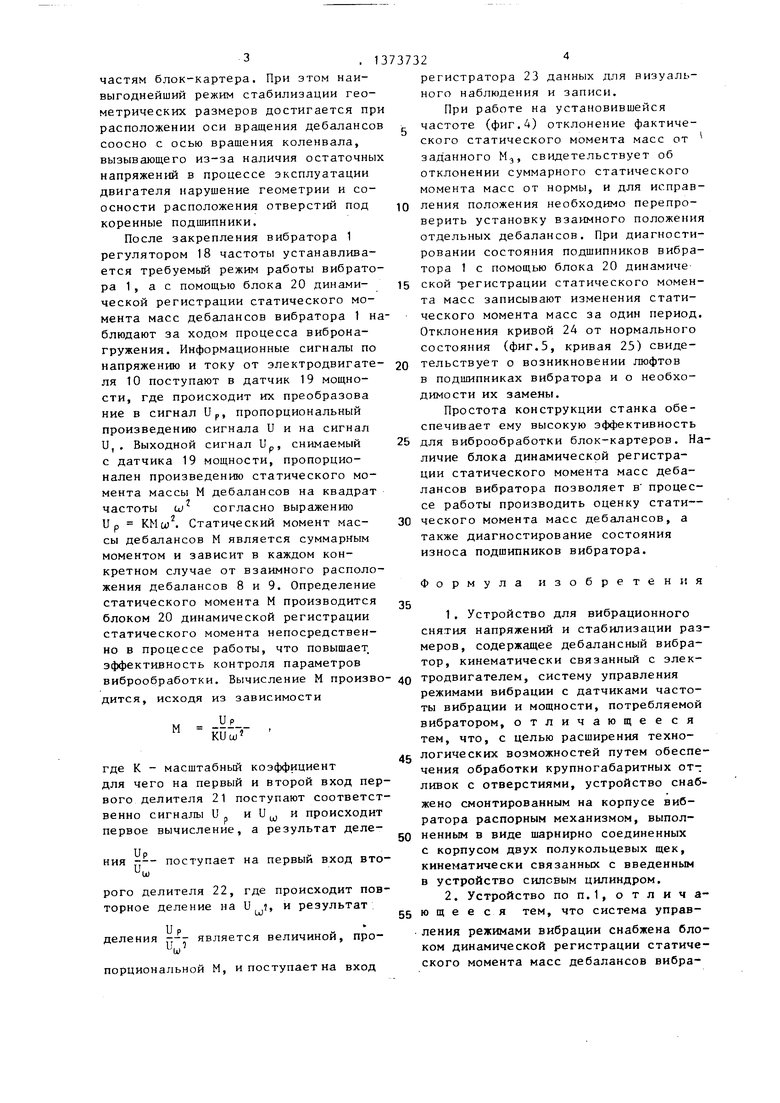

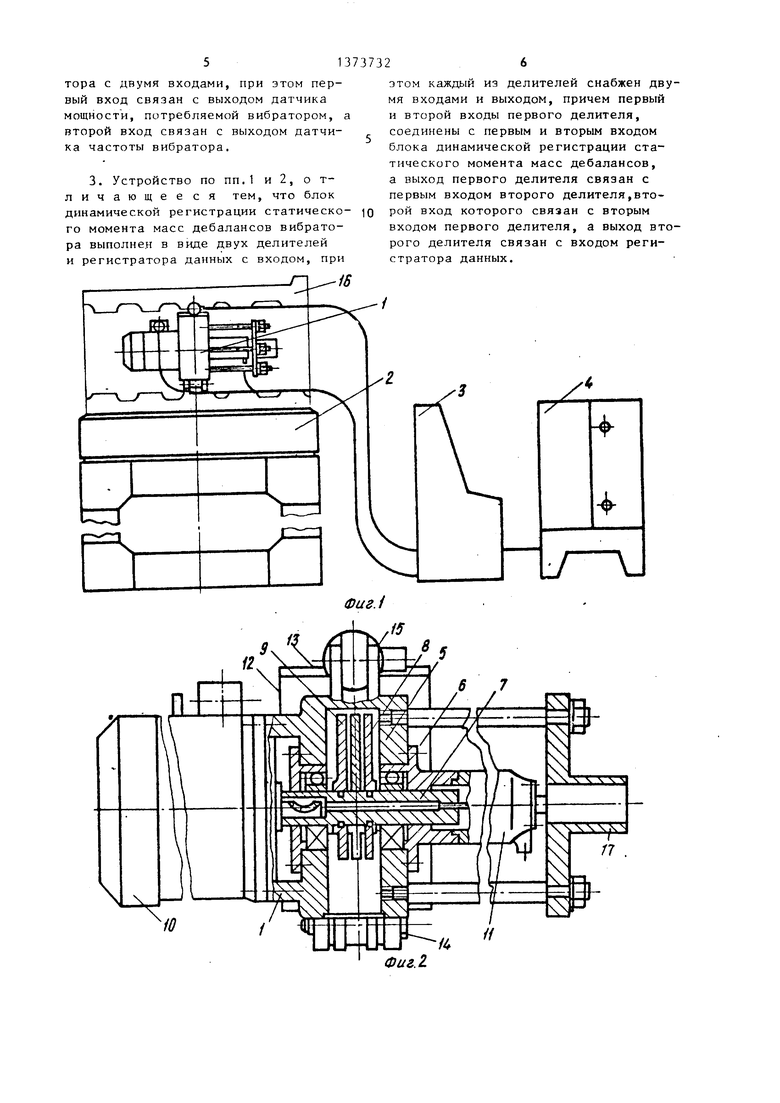

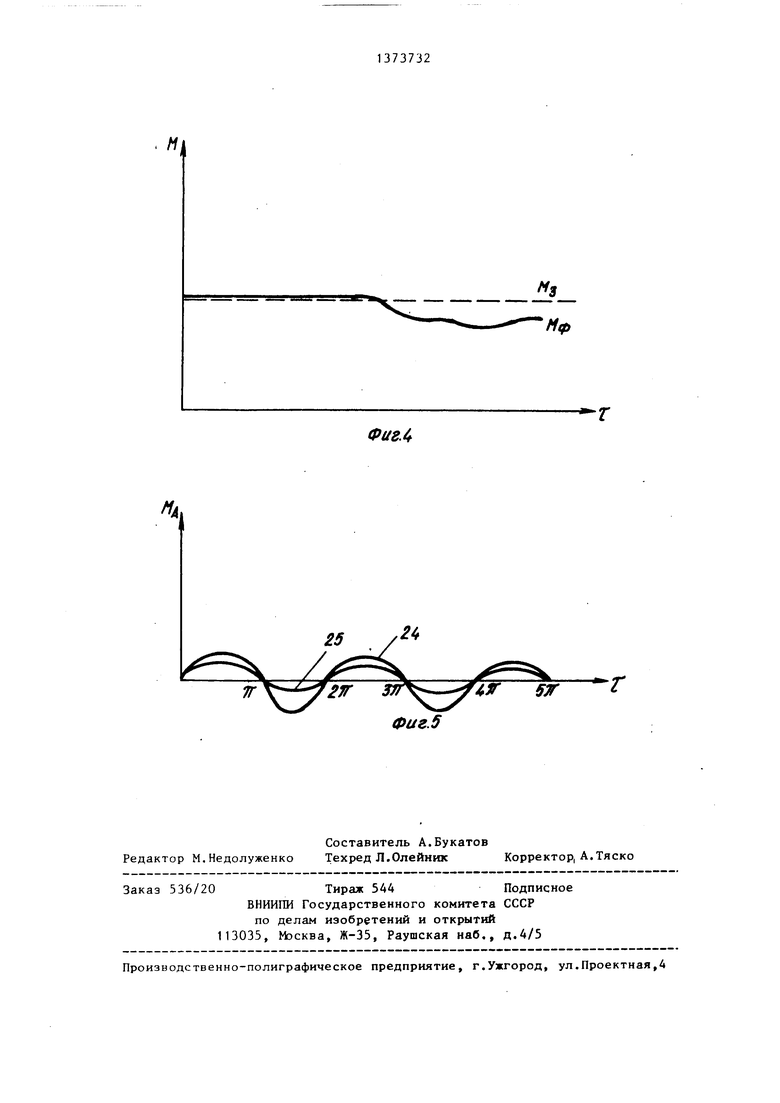

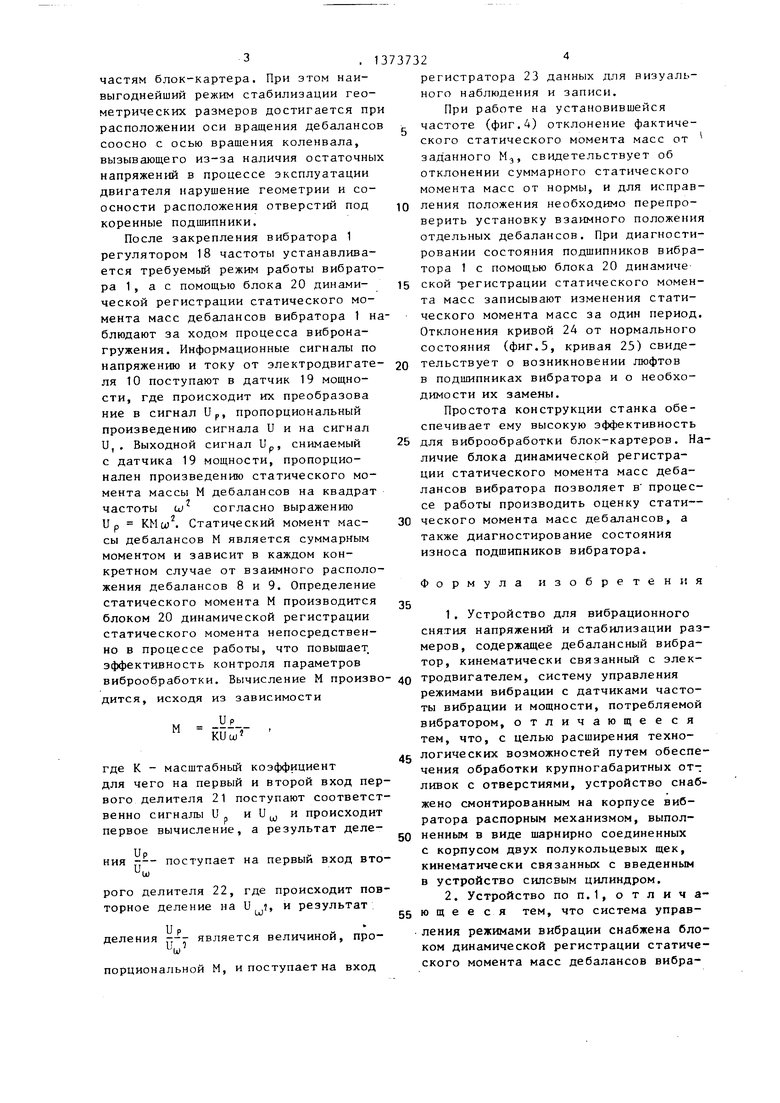

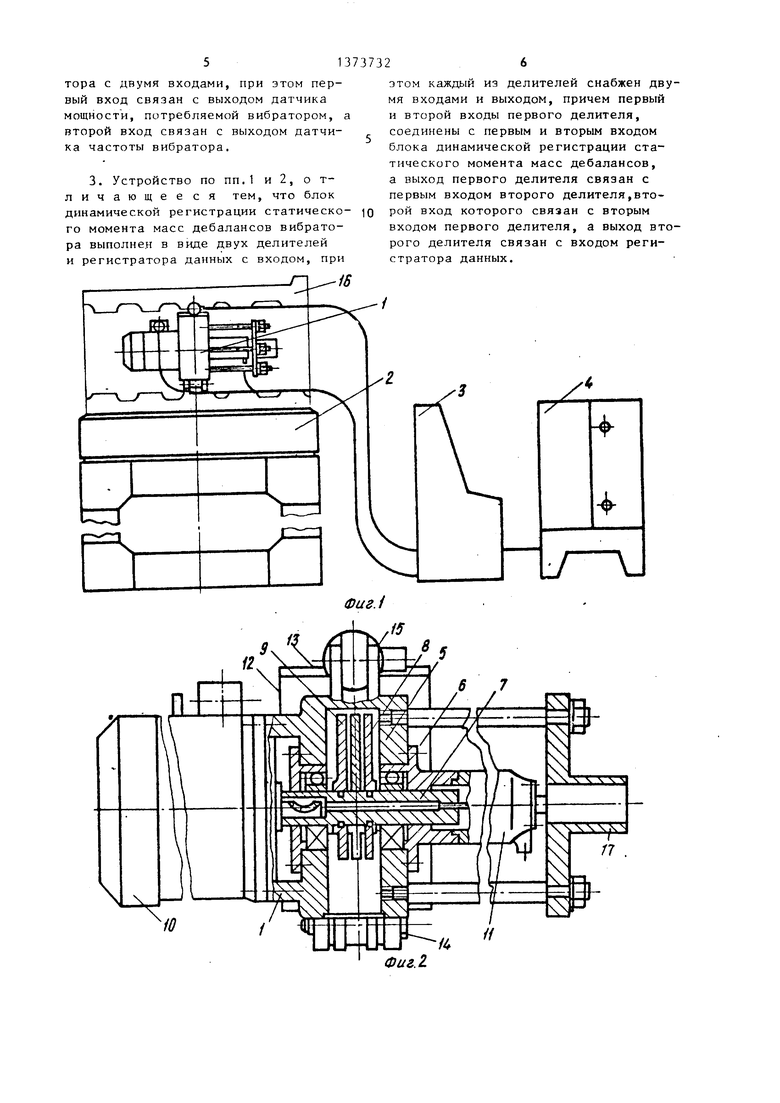

На фиг.1 изображен станок, общий вид; на фиг.2 - конструкция вибратора; на фиг.3 - структурная схема управления вибратором; на фиг.4 - диаграмма изменения суммарного статического момента масс дебалансов осциллограммы диагностики состояния подшипников вибратора; на фиг.5 - диаграммы, полученные динамической регистрацией статического момента масс дебалансов вибратора.

Станок состоит из дебалансного вибратора 1, стола 2, пульта 3 упраления, гидростанции 4.

Дебалансный вибратор 1 состоит из цилиндрического корпуса 5, в котором на подшипниках 6 установлен вал 7. На валу 7 расположены жестко связанные с ним два секторных де баланса 8, между которыми расположен третий дебаланс 9, установленны с возможностью изменения положения

относительно дебалансов 8 для создания требуемого по величине суммарного статического момента массы дебалансов. К корпусу 5 посредством флацевого соединения закреплен приводной электродвигатель 10, кинематически связанный с валом 7, которьй в свою очередь кинематически связан с датчиком 11 частоты вибрации.

С наружной части корпуса вибратора установлен кольцевой распорный механизм 12, состоящий из двух симметричных полукольцевых щек 13, прикрепленных к корпусу 5 посредством осей 14 и соединенных между собой гидроцилиндром 15.

Дпя установки вибратора 1 в полость блок-картера 16 служит хвостовик 17.

Питание электродвигателя 10 осуществляется от регулятора 18 частоты вибратора, имеющего обратную свя по частоте от датчика 11 частоты вибрации. Кроме того, сигналы от ре

ь3737322

гулятора 18 частоты вибратора по напряжению и току, потребляемому вибратором 1 , поступают на датчик 19

g мощности, выход которого связан с первым входом блока 20 Д1шамической регистрации статического момента масс дебаланса вибратора, а второй вход блока 20 динамической регист10 рации статического мо{1ента масс дебалансов вибратора связан с выходом датчика 11 частоты.

Блок 20 динамической регистрации статического момента масс дебалан1Г сов вибратора содержит первый 21 и второй 22 делители данных и их регистратор 23. Первый вход первого делителя 21 (рис.3) связан с выходом датчика 19 мощности и является

20 первым входом блока 20 динамической регистрации статического момента масс дебалансов, а второй вход первого делителя 21 связан с выходом датчика 11 частоты вибратора и является

25 вторым входом блока 20 динамической регистрации статического момента масс дебалансов, а второй вход первого делителя 21 связан с выходом датчика 11 частоты вибратора и является вто30 рым входом блока 20 динамической регистрации статического момента масс, выход первого делителя 21 связан с первым входом второго делителя 22, второй вход которого связан с вторым

ЗЕ входом первого делителя 21 по частоте, а вход второго делителя 22 связан с входом регистратора 23 данных. Станок работает следующим образом. Вибратор 1 вводят в полость блок40 картера 16, располагаемого на столе 2, где фиксируют его положение относительно одной из опор коленвала и включением гидростанции 4 закрепляют кольцевым распорным механизмом

45 12 вибратор 1 в одной из опор для установки коленвала. Закрепление вибратора 1 в :3оне расположения коленвала обеспечивает непосредственную передачу динамических нагрузок на

50 постели (опоры коленвала) под установку коренных подшипников, минуя промежуточные передающие элементы, что значительно повышает эффективность вибронагружения и передачи век55 тора нагрузки по кoнтyp защемления вибратора, так как прижим вибратора осуществлен по контуру отверстия и создает наилучшие условия передачи динамических условий периферийным

частям блок-картера. При этом наивыгоднейший режим стабилизации геометрических размеров достигается при расположении оси вращения дебалансов соосно с осью вращения коленвала, вызывающего из-за наличия остаточных напряжений в процессе эксплуатации двигателя нарушение геометрии и соосности расположения отверстий под коренные подшипники.

После закрепления вибратора 1 регулятором 18 частоты устанавливается требуемый режим работы вибратора 1, ас помощью блока 20 динамической регистрации статического момента масс дебалансов вибратора 1 наблюдают за ходом процесса виброна- гружения. Информационные сигналы по напряжению и току от электродвигателя 10 поступают в датчик 19 мощности, где происходит их преобразова ние в сигнал Up, пропорциональный

произведению сигнала U и на сигнал и,. Выходной сигнал U., снимаемый с датчика 19 мощности, пропорционален произведению статического момента массы М дебалансов на квадрат частоты и согласно выражению Up КМсо. Статический момент массы дебалансов М является суммарным моментом и зависит в каждом конкретном случае от взаимного расположения дебалансов 8 и 9. Определение статического момента М производится блоком 20 динамической регистрации статического момента непосредственно в процессе работы, что повышает, эффективность контроля параметров

виброобработки. Вычисление М произво- 40 тродвигателем, систему управления

дится, исходя из зависимости

Up

М

KUu)

где К - масштабный коэффициент для чего на первый и второй вход первого делителя 21 поступают соответственно сигналы и и и j, и происходит первое вычисление, а результат делеUPния - поступает на первый вход втои

UI

рого делителя 22, где происходит повторное деление на U , и результат

Up

деления --- является величиной, проU)

порциональной М, и поступает на вход

регистратора 23 данных для визуального наблюдения и записи.

При работе на установившейся t частоте (фиг.4) отклонение фактического статического момента масс от заданного М, свидетельствует об отклонении суммарного статического момента масс от нормы, и для исправ0 ления положения необходимо перепроверить установку взаимного положения отдельных дебалансов. При диагностировании состояния подшипников вибратора 1 с помощью блока 20 динамиче

5 ской -регистрации статического момента масс записывают изменения статического момента масс за один период. Отклонения кривой 24 от нормального состояния (фиг.5, кривая 25) свиде0 тельствует о возникновении люфтов в подшипниках вибратора и о необходимости их замены.

Простота конструкции станка обеспечивает ему высокую эффективность

5 для виброобработки блок-картеров. Наличие блока динамической регистрации статического момента масс дебалансов вибратора позволяет в процессе работы производить оценку стати-

0 ческого момента масс дебалансов, а также диагностирование состояния износа подшипников вибратора.

Формула изобретения

10

//

Фиг. 2.

Фиг4

| Устройство для вибрационной обработки конструкций и деталей | 1984 |

|

SU1196384A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-15—Публикация

1985-12-16—Подача