со

4

О СО

о:

| название | год | авторы | номер документа |

|---|---|---|---|

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Устройство для измерения времени запаздывания текучести материалов при динамических испытаниях | 1985 |

|

SU1364954A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРЕССОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2063331C1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для регистрации и измерения интермодуляционных и побочных каналов приема в частотноселективных цепях нелинейных приборов | 1980 |

|

SU949830A1 |

| Способ контроля состояния режущего инструмента | 1989 |

|

SU1748995A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОЛЩИНЫ ЗАЩИТНЫХ ПОКРЫТИЙ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2084819C1 |

| Устройство адаптивного управления шлифованием рабочей поверхности магнитной головки | 1986 |

|

SU1493446A1 |

| СПОСОБ ИЗМЕРЕНИЯ СРЕДНЕГО ЗНАЧЕНИЯ НАПРЯЖЕНИЯ ПРОИЗВОЛЬНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2034302C1 |

Изобретение относится к области определения обрабатьшаемости материалов резанием и может быть использовано в машиностроении и приборострое НИИ; Цель изобретения - повышение точности оценки обрабатьшаемости путем измерения мощности и времени врезания инструмента в исследуемый образец и опред| ения работы. Этот критерий принимается за характеристику оЬрабатываемЙсти. Виброакустический сигнал регистрируется преобразователем 1, п6(| Ьется на блок 2 касания и далее на формирователь 8 времени измерения. - |& образователь 3 мощности привода формирует информацию на блок 4 резания, включающий интегрирующее 5, дифференцирующее 6 звенья и компаратор 7, также связанный с формирователем 8, управляющим тактовым генератором 9. Аналоговый преобразователь 12 через буфернзто память 13 осуществляет умножение посредством устройства 14 измеренного напряжения на время измерения от задатчика 15. Эта величина заносится в сумматор 16, производящий интегрирование, т.е. определяющий работу врезания, и индицируется блоком 17. 2 ил. и (Л

(риг 2

Изобретение относится к исследованию материалов обработкой резанием, в частности к оценке обрабатьшаемос- ти материалов, и может быть использо- вано в машиностроении и приборостроении.

Целью изобретения является повышение точности оценки обрабатываемости материалов путем одновременного изме- рения нескольких параметров обрабатываемости материала, а именно мощности и времени врезания инструмента в исследуемый образец, и определения работы как критерия обрабатываемости.

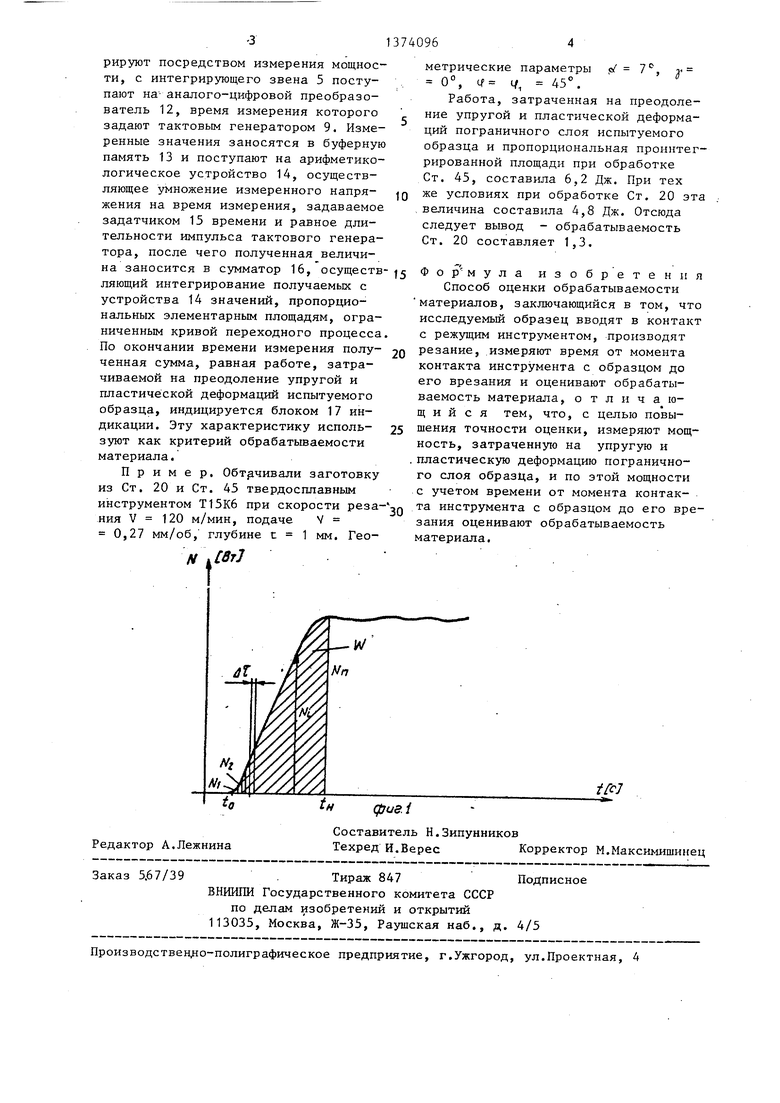

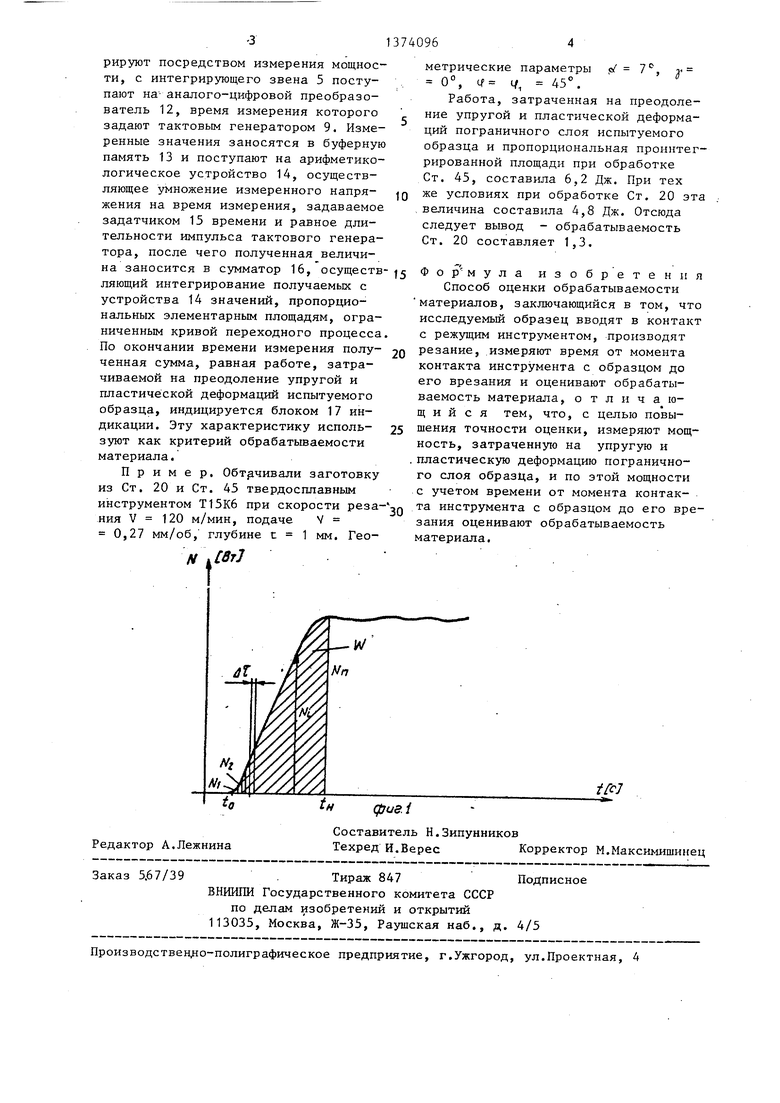

На фиг. 1 изображен график изме- нения мощности врезания от времени; на фиг. 2 - блок-схема измерительной аппаратуры для осуществления предлагаемого способа.

Блок-схема содержит преобразователь 1 виброакустического сигнала, которьш связан с блоком 2 касания. Преобразователь 3 мощности привода выдает информацию на блок 4 резания, включающий интегрирующее 5 и дифференцирующее 6 звенья и компаратор 7, связанный с формирователем 8, управляющим тактовым генератором 9, состоящим из генератора 10 импульсов и 1модулятора 1 1. Аналоговый прео.бразо- Ьатель 12 через буферную память 13 осуществляет посредством устройства |14 умножение измеренного напряжения на время измерения от задатчика 15, Эта величина заносится в сумматор 16, цроизводящий интегрирование, т.е. определяющий работу врезания, и индицируется блоком 1 7.

Способ осуществляют следующим образом.

При обработке резанием материалов с различной обрабатываемостью с момента касания инструмента с образцом t до его полного врезания C(f (фиг,1) затрачивается работа W на преодоление сил сопротивления упругой и пластической деформаций пограничного сло образца, которая определяется путем измерения мощности N, величина которой характеризует обрабатываемость материалов.

Величина работы W определяется площадью Подынтегральной кривой перё ходного процесса, от начала -касания режущего инструмента с исследуемым образцом до начала резания, величина которой различна для различных по

своим физико-механическим характеристикам обрабатываемых материалов:

н W J Ndt .

По данному Ср способу работа определяется как сумма п-х элементарных площадей под кривой мощности за равные промежутки времени л С до начала резания., т.е.:

W N, di: + t

N,,/)€

N л-г,

0

5 0

0

5

где N; - текущее значение мощности; u i - элементарное время.

Обработка данных производится в следующей последовательности.

Виброакустический сигнал, генерируемый зоной резания, регистрируется преобразователем 1, установленным в заданной точке технологической системы, и подается на блок 2 касания, основанный на свойствах интегрирующего и дифференцирующего звеньев.

Сигналы, характериззтощие упругую и пластическую деформации исследуемого рбразца, формируемые преобразователем 3 мощности, поступают на блок 4 резания, представляющий собой последовательно соединенные интегрирующее 5 и дифференцирующее 6 звенья, выходы которых подключены к компаратору 7.

Выход дифференцирующего звена 6, где выделяется переменная составляющая интегрирующего звена 5, является опорным. При наступлении стабилизации процесса резания напряжение интегрирующего звена 5 превьш1ает напряжение дифференцирующего звена 6, что приводит к срабатыванию компаратора 7, на выходе которого появляется уровень логической единицы, свидетельствующий о начале резания. Включение формирователя 8 времени измерения производится уровнем логической единицы, поступающей с блоки 2 касания, выключение - уровнем логического нуля, передний фронт которого соответствует, касанию режущего инструмента с исследуемым образцом, а задний - стабилизации процесса резания. Логическая единица поступает на тактовый генератор 9, осуществляющий заполнение времени измерения тактовыми импульсами.

Сигналы, характеризующие начало упругой и пластической деформаций исследуемого образца, которые регист

рируют посредством измерения мощности, с интегрирующего звена 5 поступают на- аналого-цифровой преобразователь 12, время измерения которого задают тактовым генератором 9. Измеренные значения заносятся в буферную память 13 и поступают на арифметико- логическое устройство 14, осуществляющее умножение измеренного напряжения на время измерения, задаваемое задатчиком 15 времени и равное длительности импульса тактового генератора, после чего полученная величина заносится в сумматор 16, осуществ ляющий интегрирование получаемых с устройства 14 значений, пропорциональных элементарным площадям, ограниченным кривой переходного процесса По окончании времени измерения полученная сумма, равная работе, затрачиваемой на преодоление упругой и пластической деформаций испытуемого образца, индицируется блоком 17 индикации. Эту характеристику используют как критерий обрабатываемости материала.

Пример. Обтачивали заготовку из Ст. 20 и Ст. 45 твердосплавным инструментом Т15К6 при скорости реза ния V 120 м/мин, подаче V 0,27 мм/об, глубине с 1 мм. Гео/V fffrJ

Редактор А.Лежнина

фиг

Составитель Н.Зипунников

Техред И.Верес Корректор М.Максимишинец

10

5

п

0

5

метрические параметры ,с/ 7, j 0°, cf с/, 45°.

Работа, затраченная на преодоление упругой и пластической деформаций пограничного слоя испытуемого образца и пропорциональная проинтегрированной площади при обработке Ст. 45, составила 6,2 Дж. При тех же условиях при обработке Ст. 20 эта величина составила 4,8 Дж. Отсюда следует вывод - обрабатываемость Ст. 20 составляет 1,3.

Фор мула изобретения Способ оценки обрабатываемости

материалов, заключающийся в том, что исследуемый образец вводят в контакт с режущим инструментом, производят резание, измеряют время от момента контакта инструмента с образцом до его врезания и оценивают обрабатываемость материала, отличающийся тем, что, с целью повышения точности оценки, измеряют мощность, затраченную на упругую и

.пластическую деформацию пограничного слоя образца, и по этой мощности с учетом времени от момента контакта инструмента с образцом до его врезания оценивают обрабатываемость материала.

ffcj

| Способ оценки обрабатываемости материалов | 1984 |

|

SU1180757A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-15—Публикация

1986-04-28—Подача