Изобретение относится к устройствам для измельчения материалов и может быть применено в химической, строительной, горнорудной и других отраслях промышленности, а также и сельском хозяйстве для измельчения зерна.

Цель изобретения - повышение эффективности измельчения и равномерности гранулометрического состава готового продукта.

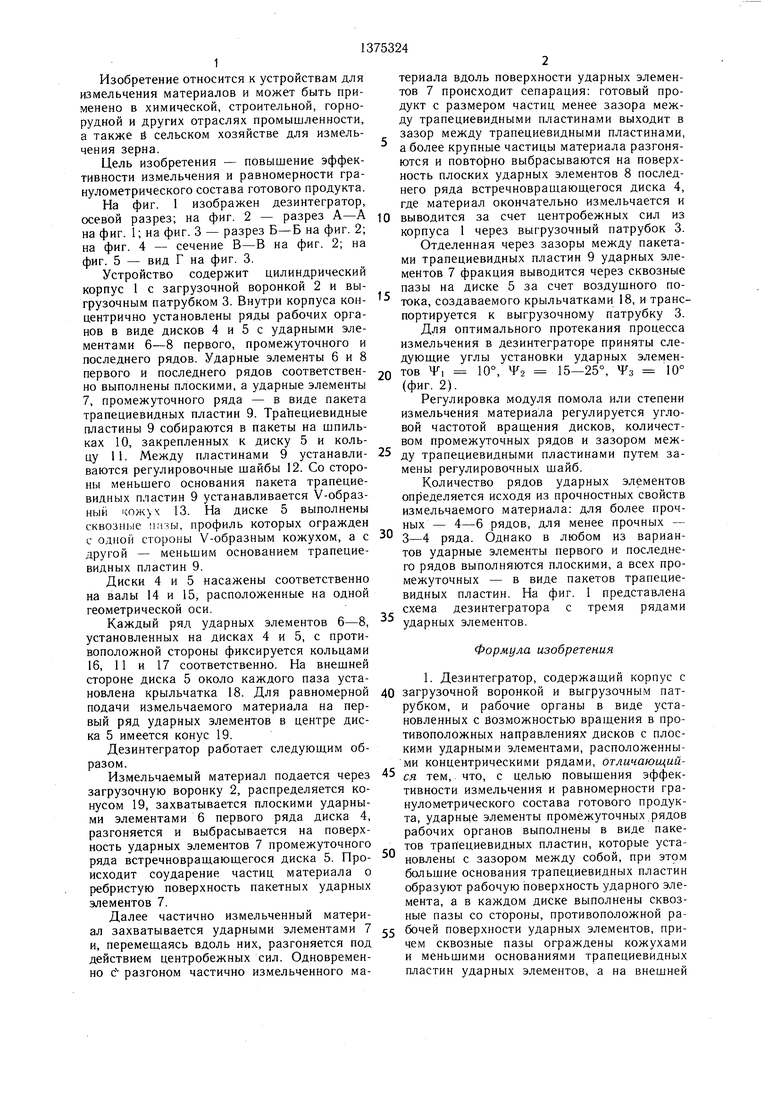

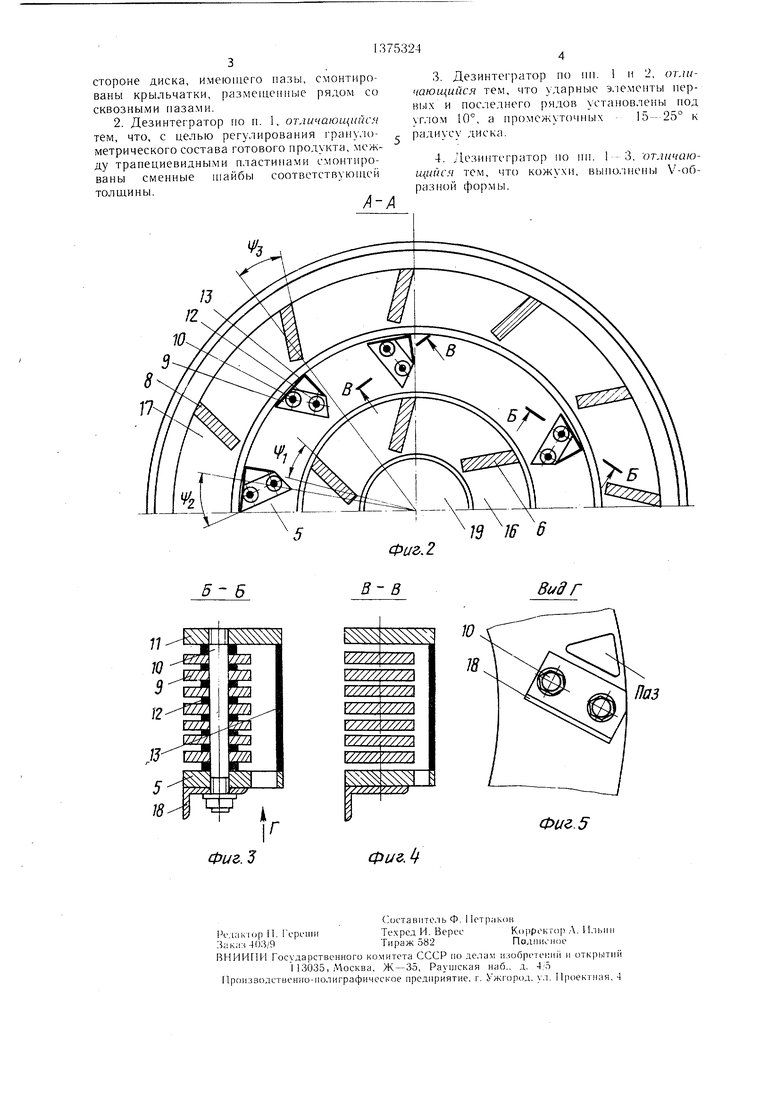

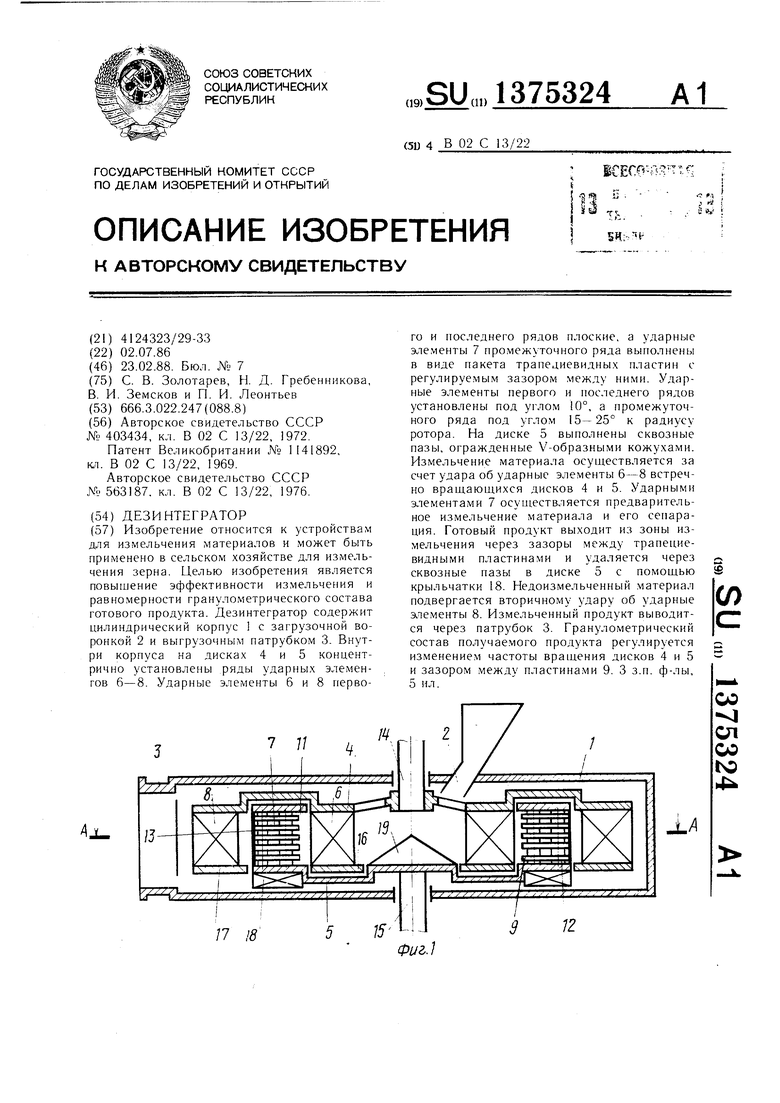

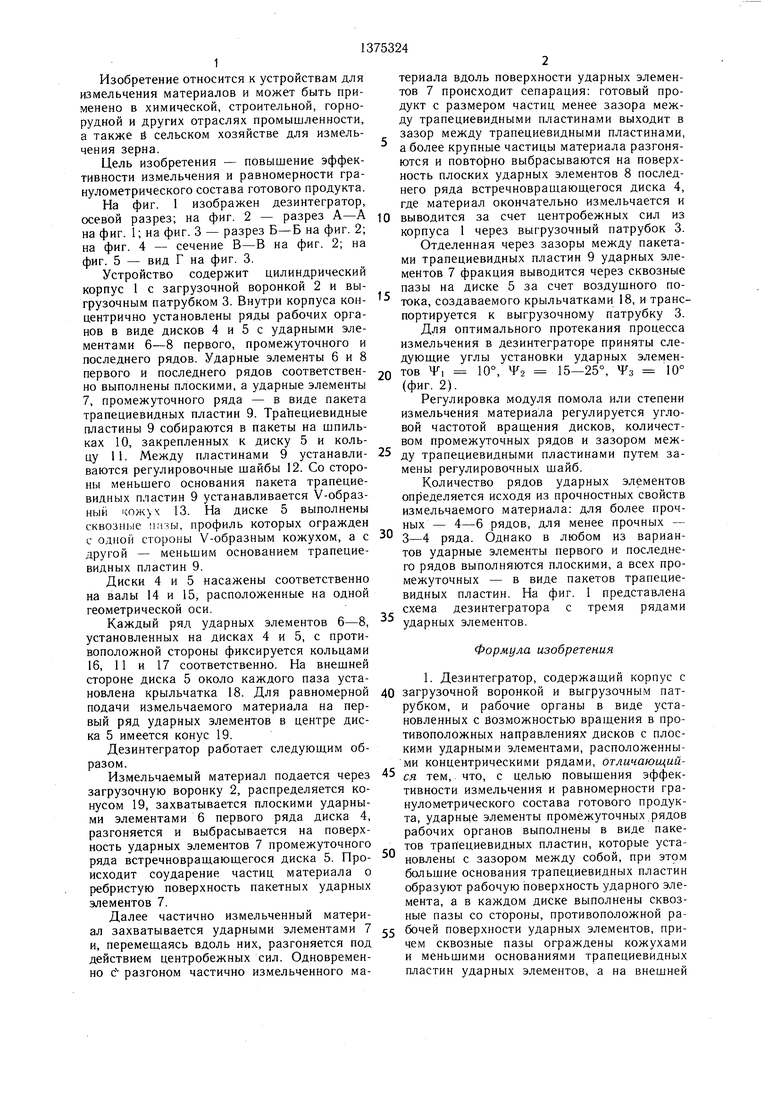

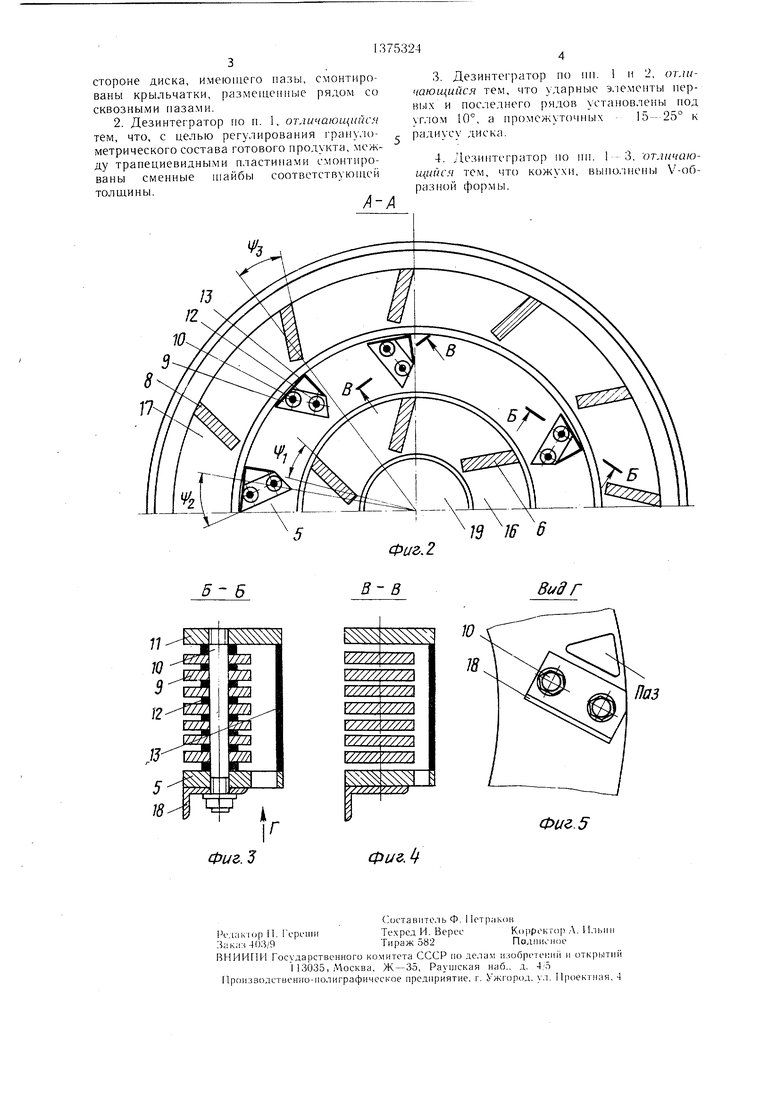

На фиг. 1 изображен дезинтегратор, осевой разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - вид Г на фиг. 3.

Устройство содержит цилиндрический корпус 1 с загрузочной воронкой 2 и выгрузочным патрубком 3. Внутри корпуса кон- центрично установлены ряды рабочих органов в виде дисков 4 и 5 с ударными элементами 6-8 первого, промежуточного и последнего рядов. Ударные элементы 6 и 8 первого и последнего рядов соответствен- но выполнены плоскими, а ударные элементы 7, промежуточного ряда - в виде пакета трапециевидных пластин 9. Трапециевидные пластины 9 собираются в пакеты на шпильках 10, закрепленных к диску 5 и кольцу 11. Между пластинами 9 устанавли- ваются регулировочные шайбы 12. Со стороны меньшего основания пакета трапециевидных пластин 9 устанавливается V-образ- ный |( 13. На диске 5 выполнены сквозные низы, профиль которых огражден с одной стороны V-образным кожухом, а с другой - меньшим основанием трапециевидных пластин 9.

Диски 4 и 5 насажены соответственно на валы 14 и 15, расположенные на одной геометрической оси.

Каждый ряд ударных элементов 6-8, установленных на дисках 4 и 5, с противоположной стороны фиксируется кольцами 16, 11 и 17 соответственно. На внешней стороне диска 5 около каждого паза установлена крыльчатка 18. Для равномерной подачи измельчаемого материала на первый ряд ударных элементов в центре диска 5 имеется конус 19.

Дезинтегратор работает следующим образом.

Измельчаемый материал подается через загрузочную воронку 2, распределяется конусом 19, захватывается плоскими ударными элементами 6 первого ряда диска 4, разгоняется и выбрасывается на поверхность ударных элементов 7 промежуточного ряда встречновраш.аюш,егося диска 5. Происходит соударение частиц материала о ребристую поверхность пакетных ударных элементов 7.

Далее частично измельченный материал захватывается ударными элементами 7 и, перемешаясь вдоль них, разгоняется под действием центробежных сил. Одновременно разгоном частично измельченного ма

5

0 5

5

5

0

5

0

0

териала вдоль поверхности ударных элементов 7 происходит сепарация: готовый продукт с размером частиц менее зазора между трапециевидными пластинами выходит в зазор между трапециевидными пластинами, а более крупные частицы материала разгоняются и повторно выбрасываются на поверхность плоских ударных элементов 8 последнего ряда встречноврашающегося диска 4, где материал окончательно измельчается и выводится за счет центробежных сил из корпуса 1 через выгрузочный патрубок 3.

Отделенная через зазоры между пакетами трапециевидных пластин 9 ударных элементов 7 фракция выводится через сквозные пазы на диске 5 за счет воздушного потока, создаваемого крыльчатками 18, и транспортируется к выгрузочному патрубку 3.

Для оптимального протекания процесса измельчения в дезинтеграторе приняты сле- дуюшие углы установки ударных элементов i 10°, 2 15-25°, Ч з 10° (фиг. 2).

Регулировка модуля помола или степени измельчения материала регулируется угловой частотой вращения дисков, количеством промежуточных рядов и зазором между трапециевидными пластинами путем замены регулировочных шайб.

Количество рядов ударных элементов определяется исходя из прочностных свойств измельчаемого материала: для более прочных- 4-6 рядов, для менее прочных - 3-4 ряда. Однако в любом из вариантов ударные элементы первого и последнего рядов выполняются плоскими, а всех промежуточных - в виде пакетов трапециевидных пластин. На фиг. I представлена схема дезинтегратора с тремя рядами ударных элементов.

Формула изобретения

1. Дезинтегратор, содержащий корпус с загрузочной воронкой и выгрузочным патрубком, и рабочие органы в виде установленных с йозможностью вращения в противоположных направлениях дисков с плоскими ударными элементами, расположенными концентрическими рядами, отличающийся тем, что, с целью повышения эффективности измельчения и равномерности гранулометрического состава готового продукта, ударнее элементы промежуточных рядов рабочих органов выполнены в виде пакетов трапециевидных пластин, которые установлены с зазором между собой, при этом большие основания трапециевидных пластин образуют рабочую поверхность ударного элемента, а в каждом диске выполнены сквозные пазы со стороны, противоположной рабочей поверхности ударных элементов, причем сквозные пазы ограждены кожухами и меньшими основаниями трапециевидных пластин ударных элементов, а на внешней

/J

/2

10

Фиг. 2

19 Jff 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежно-ударная мельница | 1983 |

|

SU1192851A1 |

| Дезинтегратор | 1983 |

|

SU1181710A1 |

| ДЕЗИНТЕГРАТОР | 1999 |

|

RU2168361C2 |

| Центробежная многоступенчатая дробилка для зерна | 1983 |

|

SU1223993A1 |

| Дезинтегратор | 1990 |

|

SU1727895A1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| ДИСМЕМБРАТОР | 2005 |

|

RU2290997C1 |

| ДЕЗИНТЕГРАТОР МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2438783C2 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

Изобретение относится к устройствам для измельчения материалов и может быть применено в сельском хозяйстве для измельчения зерна. Целью изобретения является повышение эффективности измельчения и равномерности гранулометрического состава готового продукта. Дезинтегратор содержит цилиндрический корпус 1 с загрузочной воронкой 2 и выгрузочным патрубком 3. Внутри корпуса на дисках 4 и 5 концент- рично установлены ряды ударных элемен- гов 6-8. Ударные элементы 6 и 8 перво7 11 11 8 го и последнего рядов плоские, а ударные элементы 7 промежуточного ряда выполнены в виде пакета трапециевидных пластин с регулируемым зазором между ними. Ударные элементы первого и последнего рядов установлены под углом 10°, а промежуточного ряда под углом 15- 25° к радиусу ротора. На диске 5 выполнены сквозные пазы, огражденные V-образными кожухами. Измельчение материала осуществляется за счет удара об ударные элементы 6-8 встречно вращающихся дисков 4 и 5. Ударными элементами 7 осуи1ествляется предварительное измельчение материала и его сепарация. Готовый продукт выходит из зоны измельчения через зазоры между трапециевидными пластинами и удаляется через сквозные пазы в диске 5 с помощью крыльчатки 18. Недоизмельченный материал подвергается вторичному удару об ударные апементы 8. Измельченный продукт выводится через патрубок 3. Гранулометрический состав получаемого продукта регулируется изменением частоты вращения дисков 4 и 5 и зазором между пластинами 9. 3 з.п. ф-лы, 5 ил. (€ (Л 00 СП оо N5 ±А 15 Фиг.1

5-6

/////у/77Л

U///7.

В- В

Вид г

у/х/у ///л

Фиг. 5

| 0 |

|

SU403434A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании № 1141892, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дезинтигратор | 1976 |

|

SU563187A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-02-23—Публикация

1986-07-02—Подача