СХ)

сд

4

О

оо

W

Изобретение относится к порошковой металлургии, в частности к устройствам для гидростатического прессования (экструзии) заготовок из порошка.

Цель изобретения -расширение технологических возможностей при изготовлении изделий сложной формы.

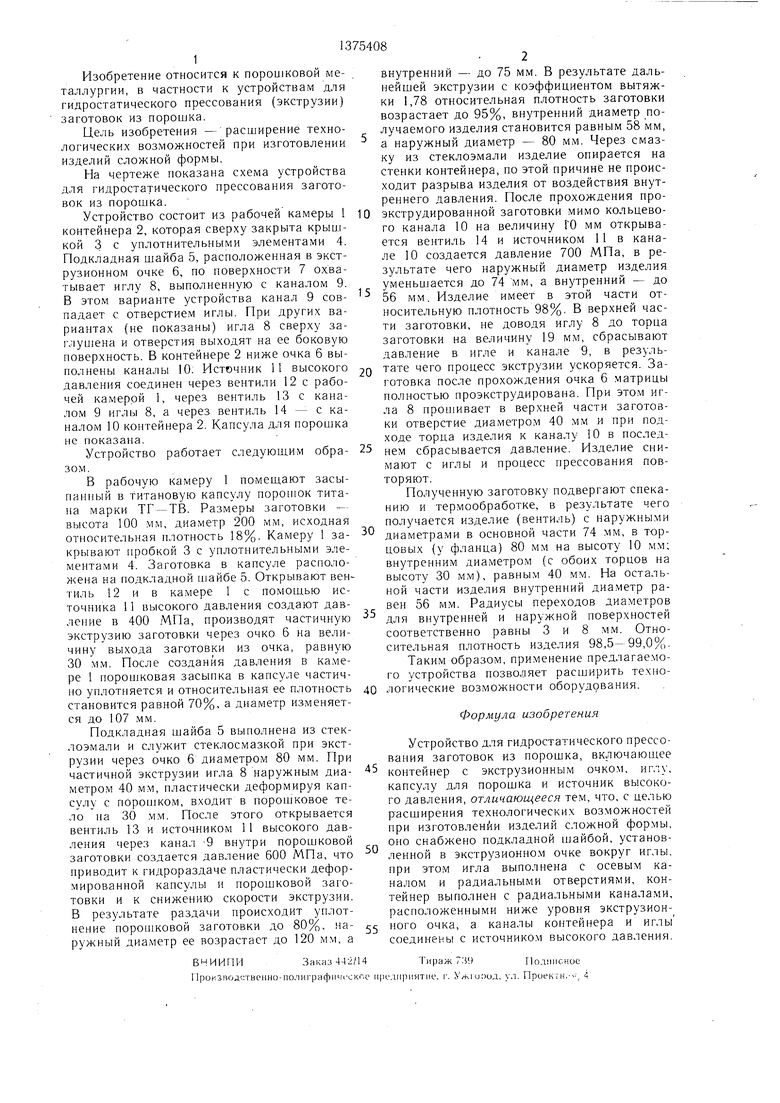

На чертеже показана схема устройства для гидростатического прессования заготовнутренний - до 75 мм. В результате дальнейшей экструзии с коэффициентом вытяжки 1,78 относительная плотность заготовки возрастает до 95%, внутренний диаметр получаемого изделия становится равным 58 мм, а наружный диаметр - 80 мм. Через смазку из стеклоэмали изделие опирается на стенки контейнера, по этой причине не происходит разрыва изделия от воздействия внутреннего давления. После прохождения провок из порошка.

Устройство состоит из рабочей камеры 1 ю экструдированной заготовки мимо кольцево- контейнера 2, которая сверху закрыта крыш-го канала 10 на величину ГО мм открывакой 3 с уплотнительными элементами 4. Подкладная uJaйбa 5, расположенная в экст- рузионном очке 6, по поверхности 7 охватывает иглу 8, выполненную с каналом 9. В этом варианте устройства канал 9 сов- - падает с отверстием иглы. При других вариантах (не показаны) игла 8 сверху за- глуи1ена и отверстия выходят на ее боковую поверхность. В контейнере 2 ниже очка 6 выполнены каналы 10: Источник 11 высокого

20

ется вентиль 14 и источником И в канале 10 создается давление 700 МПа, в результате чего наружный диаметр изделия уменьшается до 74 мм, а внутренний - до 56 мм. Изделие имеет в этой части относительную плотность 98%. В верхней части заготовки, не доводя иглу 8 до торца заготовки на величину 19 мм, сбрасывают давление в игле и канале 9, в результате чего процесс экструзии ускоряется. Заготовка после прохождения очка 6 матрицы полностью проэкструдирована. При этом игла 8 прои1ивает в верхней части заготовки отверстие диаметром 40 мм и при подходе торца изделия к каналу 10 в последдавления соединен через вентили 12 с рабочей камерой 1, через вентиль 13 с каналом 9 иглы 8, а через вентиль 14 с каналом 10 контейнера 2. Капсула для порошка не показана.

ется вентиль 14 и источником И в канале 10 создается давление 700 МПа, в результате чего наружный диаметр изделия уменьшается до 74 мм, а внутренний - до 56 мм. Изделие имеет в этой части относительную плотность 98%. В верхней части заготовки, не доводя иглу 8 до торца заготовки на величину 19 мм, сбрасывают давление в игле и канале 9, в результате чего процесс экструзии ускоряется. Заготовка после прохождения очка 6 матрицы полностью проэкструдирована. При этом игла 8 прои1ивает в верхней части заготовки отверстие диаметром 40 мм и при подходе торца изделия к каналу 10 в последУстройство работает следуюшим обра- 25 нем сбрасывается давление. Изделие сни- зом.мают с иглы и процесс прессования повВ рабочую камеру 1 помещают засы- торяют.

панный в титановую капсулу порошок тита-Полученную заготовку подвергают спекана марки ТГ-ТВ. Размеры заготовки -нию и термообработке, в результате чего

высота 100 мм, диаметр 200 мм, исходнаяполучается изделие (вентиль) с наружными

относительная плотность 18%. Камеру 1 за- 30 диаметрами в основной части 74 мм, в тор- крывают фобкой 3 с уплотнительными элементами 4. Заготовка в капсуле расположена на подкладной пшйбе 5. Открывают вентиль 12 и в камере 1 с помошью источника 11 высокого давления создают давцовых (у фланца) 80 мм на высоту 10 мм; внутренним диаметром (с обоих торцов на высоту 30 мм), равным 40 мм. На остальной части изделия внутренний диа.метр равен 56 мм. Радиусы переходов диаметров

45

ление в 400 МПа, производят частичную для внутренней и наружной поверхностей экструзию заготовки через очко 6 на вели-соответственно равны 3 и 8 мм. Отночину выхода заготовки из очка, равнуюсительная плотность изделия 98,5-99,0%.

30 мм. После создания давления в каме-Таким образом, применение предлагаеморе 1 порошковая засыпка в капсуле частич-го устройства позволяет расширить техноно уплотняется и относительная ее плотность дО логические возможности оборудования, становится равной 70%, а диаметр изменяется до 107 мм.

Подкладная шайба 5 выполнена из стеклоэмали и служит стеклосмазкой при экструзии через очко 6 диаметром 80 мм. При частичной экструзии игла 8 наружным диаметром 40 мм, пластически деформируя капсулу с noponiKOM, входит в порошковое тело на 30 мм. После этого открывается вентиль 13 и источником 11 высокого давления через канал -9 внутри порошковой.. „..„v.,....., ....х....- .-.„.., j

заготовки создается давление 600 МПа, что - ленной в экструзионном очке вокруг иглы, приводит к гидрораздаче пластически дефор-при этом игла выполнена с осевым камированной капсулы и порошковой заго-налом и радиальными отверстиями, контовки и к снижению скорости экструзии.тейнер выполнен с радиальными каналами,

В результате раздачи происходит уплот-расположенными ниже уровня экструзионнение пороп1ковой заготовки до 80%, на- 5 ного очка, а каналы контейнера и иглы ружный диаметр ее возрастает до 120 мм, асоединены с источником высокого давления.

ВИИИПИЗаказ 4-12/14Тираж 7:()Подписное

Производствснно-иолиграфичгскпе и|)елириятие, г. Ужгород, ул. Проек ; н. 4

Формула изобретения

Устройство для гидростатического прессования заготовок из порошка, включающее контейнер с экструзионным очком, иглу, капсулу для порошка и источник высокого давления, отличающееся тем, что, с целью расширения технологических возможностей при изготовлении изделий сложной формы, оно снабжено подкладной шайбой, установвнутренний - до 75 мм. В результате дальнейшей экструзии с коэффициентом вытяжки 1,78 относительная плотность заготовки возрастает до 95%, внутренний диаметр получаемого изделия становится равным 58 мм, а наружный диаметр - 80 мм. Через смазку из стеклоэмали изделие опирается на стенки контейнера, по этой причине не происходит разрыва изделия от воздействия внутреннего давления. После прохождения проэкструдированной заготовки мимо кольцево- го канала 10 на величину ГО мм открыва

ется вентиль 14 и источником И в канале 10 создается давление 700 МПа, в результате чего наружный диаметр изделия уменьшается до 74 мм, а внутренний - до 56 мм. Изделие имеет в этой части относительную плотность 98%. В верхней части заготовки, не доводя иглу 8 до торца заготовки на величину 19 мм, сбрасывают давление в игле и канале 9, в результате чего процесс экструзии ускоряется. Заготовка после прохождения очка 6 матрицы полностью проэкструдирована. При этом игла 8 прои1ивает в верхней части заготовки отверстие диаметром 40 мм и при подходе торца изделия к каналу 10 в последнем сбрасывается давление. Изделие сни- мают с иглы и процесс прессования повдиаметрами в основной части 74 мм, в тор-

цовых (у фланца) 80 мм на высоту 10 мм; внутренним диаметром (с обоих торцов на высоту 30 мм), равным 40 мм. На остальной части изделия внутренний диа.метр равен 56 мм. Радиусы переходов диаметров

для внутренней и наружной поверхностей соответственно равны 3 и 8 мм. Отно

логические возможности оборудования,

.. „..„v.,....., ....х....- .-.„.., j

енной в экструзионном очке вокруг иглы, при этом игла выполнена с осевым каФормула изобретения

Устройство для гидростатического прессования заготовок из порошка, включающее контейнер с экструзионным очком, иглу, капсулу для порошка и источник высокого давления, отличающееся тем, что, с целью расширения технологических возможностей при изготовлении изделий сложной формы, оно снабжено подкладной шайбой, установ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей деформации порошковых заготовок | 1984 |

|

SU1222416A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2013186C1 |

| Способ производства композитных карбонизированных изделий | 2016 |

|

RU2642573C2 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| Устройство для компактирования быстроохлажденных металлических порошков | 1990 |

|

SU1722690A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

| Способ изготовления толстостенных бесшовных жестких профильных изделий из неориентированных полукристаллических термопластичных полимеров и устройство для его осуществления | 1986 |

|

SU1391935A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ МИШЕНИ И ЕЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2353473C2 |

| Устройство для гидропрессованияпРОВОлОКи | 1979 |

|

SU837531A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО ИЗДЕЛИЯ ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 1990 |

|

RU2042655C1 |

Изобретение относится к устройствам для гидростатического прессования заготовок из порошка. Цель - расширение технологических возможностей при изготовлении изделий сложной формы. Капсулу с пороги ком помешают в рабочую камеру 1 на подкладную шайбу 5, открывают вентиль 12 и в камере 1 с помощью источника 11 высокого давления, создают давление порядка 400 МПа. При этом происходит частичная экструзия заготовки через очко 6 на заданную величину, а также уплотнение порошка внутри капсулы. После этого открывают вентиль 13, и через канал 9 внутри заготовки создается высокое давление от источника 11, в результате чего происходит гидрораздача капсулы с заготовкой и уплотнение материала. После прохождения проэкструдированной заготовки мимо кольцевого канала 10 открывают вентиль 14 и создают в канале 10 высокое давление от источника 11, в результате чего уменьшаются наружный и внутренний диаметры изделия. Таким образом, регулируя величину давления в каналах иглы и контейнера, а также варьируя величину давления в рабочей камере, можно изменять наружные и внутренние размеры проэкструдированной заготовки (изделия). 1 нл. ;

| Устройство для многоступенчатой гидроэкструзии материалов | 1976 |

|

SU573213A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Верещагин Л | |||

| Ф | |||

| и др | |||

| Аппарат для диф- ференциальйой гидростатической экструзии | |||

| - В сб.: High Temp | |||

| - High Pressure, 1971, j4o 3, p | |||

| АВТОМАТ ДЛЯ ПУСКА В ХОД ПОРШНЕВОЙ МАШИНЫ | 1920 |

|

SU299A1 |

Авторы

Даты

1988-02-23—Публикация

1984-12-11—Подача