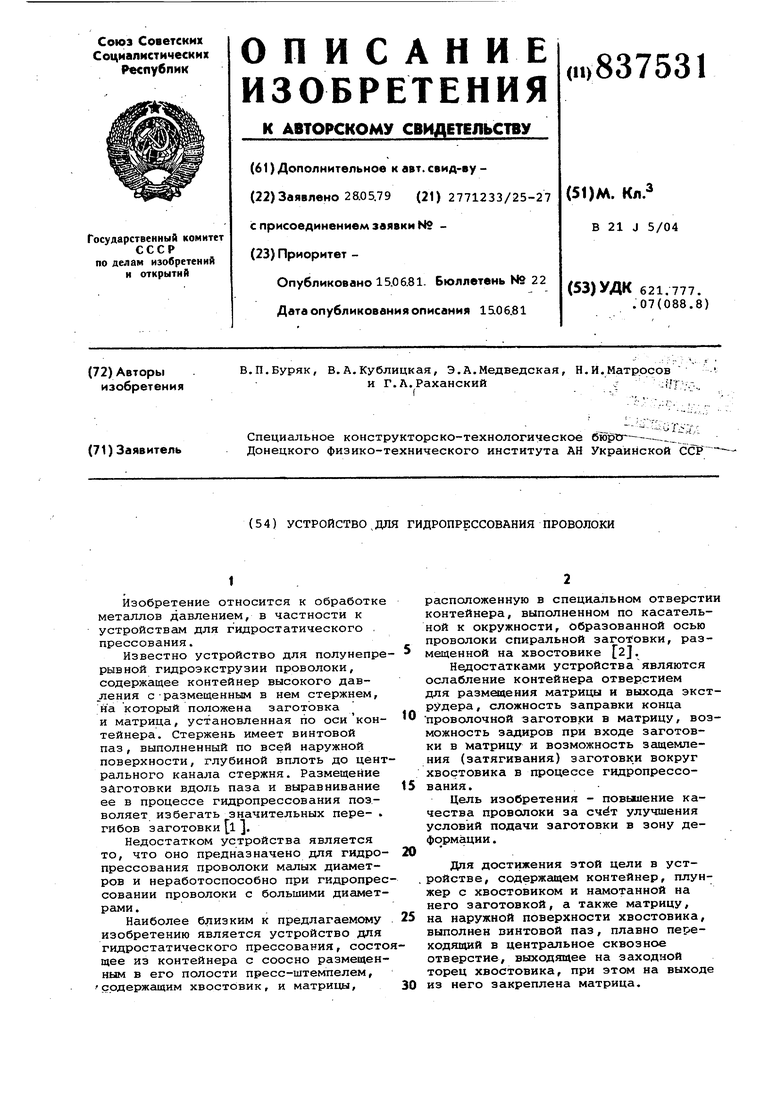

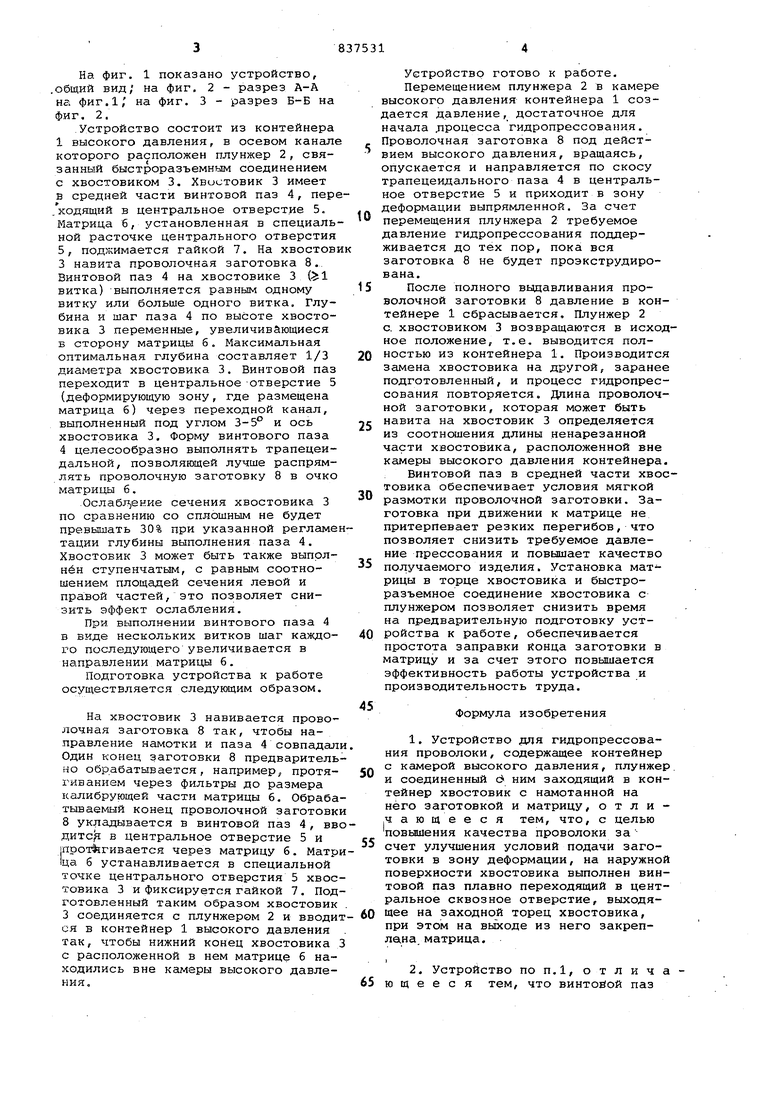

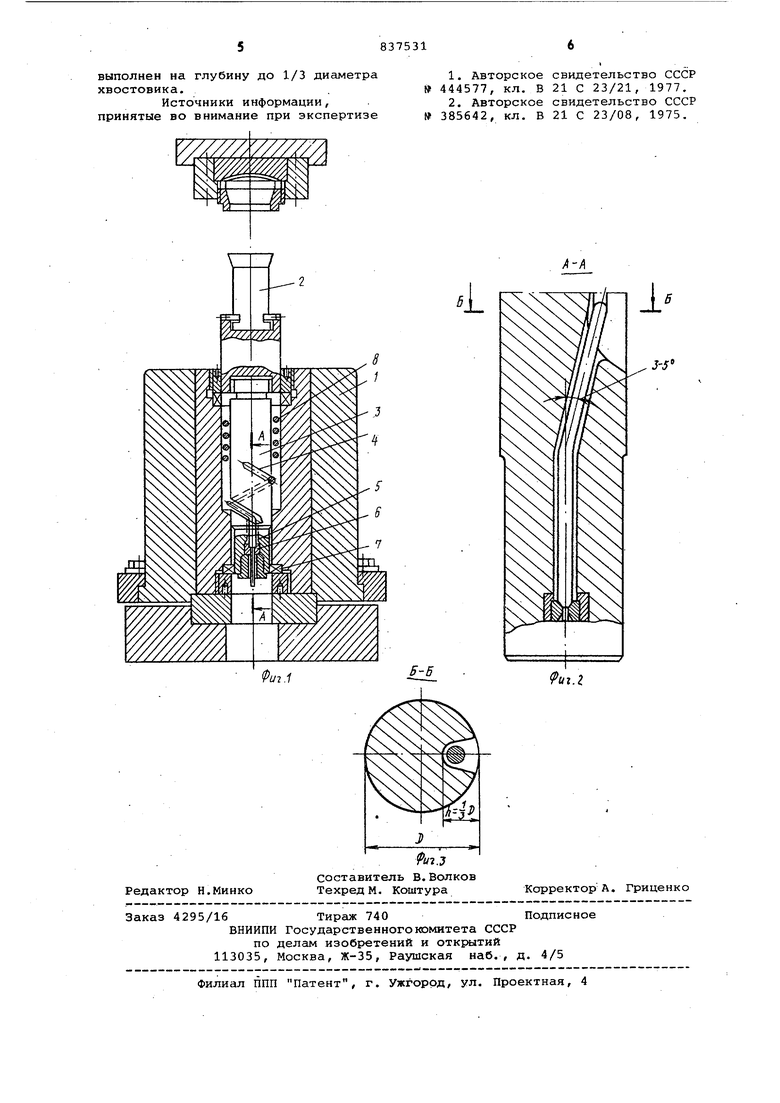

Изобретение относится к обработке металлов давлением, в частности к устройствам для гидростатического . прессования. Известно устройство для полунепре рывной гидроэкструзии проволоки, содержащее контейнер высокого дав ления с -размещенным в нем стержнем, на который положена заготовка и матрица, установленная по осиконтейнера. Стержень имеет винтовой паз, выполненный по всей наружной поверхности, глубиной вплоть до цент рального канала стержня. Размещение заготовки вдоль паза и выравнивание ее в процессе гидропрессования позволяет избегать значительных пере- . гибов заготовки l . Недостатком устройства является то, что оно предназначено для гидропрессования проволоки малых диаметров и неработоспособно при гидропрес совании проволоки с большими диаметрами.. Наиболее б.пизким к предлагаемсвду изобретению является устройство для гидростатического прессования, состо щее из контейнера с соосно размещенным в его полости пресс-штемпелем, содержащим хвостовик, и матрицы, расположенную в специальном отверстии контейнера, выполненном по касательной к окружности, образованной осью проволоки спиральной заготовки, размещенной на хвостовике f2. Нед5остатками устройства являются ослабление контейнера отверстием для размещения матрицы и выхода экстPi дepa, сложность заправки конца проволочной заготовки в матрицу, возможность задиров при входе заготовки в матрицу и возможность защемления (затягивания) заготовки вокруг хвостовика в процессе гидропрессования. Цель изобретения - повыиение качества проволоки за счёт улучшения условий подачи заготовки в зону деформации . Для достижения этой цели в устройстве, содержсвдем контейнер, плунжер с хвостовиком и намотанной на него заготовкой, а также матрицу, на наружной поверхности хвостовика, выполнен винтовой паз, плавно переходящий в центральное сквозное отверстие, выходящее на заходной торец хвостовика, при этом на выходе из него закреплена матрица. На фиг. 1 показано устройство, .общий вид; на фиг, 2 - разрез А-А на фиг,1; на фиг. 3 - разрез Б-Б на фиг. 2. Устройство состоит из контейнера 1 высокого давления, в осевом канале которого расположен плунжер 2, связанный быстроразъемным соединением с хвостовиком 3. Хвостовик 3 имеет в средней части винтовой паз 4, пер /ходящий в центральное отверстие 5. Матрица б, установленная в специаль ной расточке центрального отверстия 5, поджимается гайкой 7. На хвостов 3навита проволочная заготовка 8. Винтовой паз 4 на хвостовике 3 (1 витка) -выполняется равным одному витку или больше одного витка. Глубина и шаг паза 4 по высоте хвостовика 3 переменные, увеличивающиеся Б сторону матрицы б. Максимальная оптимальная глубина составляет 1/3 диаметра хвостовика 3. Винтовой паз переходит в центральное -отверстие 5 (деформирующую зону, где размещена матрица 6) через переходной канал, выполненный под углом 3-5° и ось хвостовика 3. Форму винтового паза 4целесообразно выполнять трапецеидальной, позволяющей лучше распрямлять проволочную заготовку 8 в очко матрицы б, Ослаб1,ение сечения хвостовика 3 по сравнению со сплошным не будет превышать 30% при указанной регламе тации глубины выполнения паза 4. Хвостовик 3 может быть также выполнен ступенчатым, с равным соотношением площадей сечения левой и правой частей, это позволяет снизить эффект ослабления. При выполнении винтового паза 4 в виде нескольких витков шаг каждого последующего увеличивается в направлении матрицы б. Подготовка устройства к работе осуществляется следующим образом. На хвостовик 3 навивается проволочная заготовка 8 так, чтобы направление намотки и паза 4 совпадал Один р;онец заготовки 8 предваритель но обрабатывается, например, протягиванием через фильтры до размера калибрующей части матрицы 6. Обраба тываемый конец проволочной заготовк 8 ук тадывается в винтовой паз 4, вв дите в центральное отверстие 5 и протягивается через матрицу б. Матр ца б устанавливается в специальной точке центрального отверстия 5 хвос товика 3 и фиксируется гайкой 7 . Под готовленный таким образом хвостовик 3 соединяется с плунжером 2 и вводи ся в контейнер 1 высокого давления так, чтобы нижний конец хвостовика с расположенной в нем матрице б находились вне камеры высокого давления. Устройство готово к работе. Перемещением плунжера 2 в камере высокого давления контейнера 1 создается давление, достаточное для начала .процесса гидропрессования. Проволочная заготовка 8 под действием высокого давления, вращаясь, опускается и направляется по скосу трапецеидального паза 4 в центральное отверстие 5 и приходит в зону деформации выпрямленной. За счет перемещения плунжера 2 требуемое давление гидропрессования поддерживается до тех пор, пока вся заготовка 8 не будет проэкструдирована. После полного вьадавливания проволочной заготовки 8 давление в контейнере 1 сбрасывается. Плунжер 2 с. хвостовиком 3 возвращаются в исходное положение, т.е. выводится полностью из контейнера 1. Производится замена хвостовика на другой, заранее подготовленный, и процесс гидропрессования повторяется. Длина проволочной заготовки, которая может быть навита на хвостовик 3 определяется из соотношения длины ненарезанной части хвостовика, расположенной вне камеры высокого давления контейнера. Винтовой паз в средней части хвостовика обеспечивает условия мягкой размотки проволочной заготовки. Заготовка при движении к матрице не притерпевает резких перегибов, что позволяет снизить требуемое давление прессования и повьашает качество получаемого изделия. Установка матрицы в торце хвостовика и быстроразъемное соединение хвостовика с плунжером позволяет снизить время на предварительную подготовку устройства к работе, обеспечивается простота заправки конца заготовки в матрицу и за счет этого повышается эффективность работы устройства и производительность труда. Формула изобретения 1, Устройство для гидропрессования проволоки, содержащее контейнер с камерой высокого давления, плунжер. и соединенный d ним заходящий в контейнер хвостовик с намотанной на него заготовкой и матрицу, о т л и чающееся тем, что, с целью повышения качества проволоки за счет улучшения условий подачи заготовки в зону деформации, на наружной поверхности хвостовика выполнен винтовой паз плавно переходящий в центральное сквозное отверстие, выходящее на заходной торец хвостовика, при этом на вькоде из него закрепла,на. матрица. 2. Устройство ПОП.1, отлича ю щ е е с я тем, что винтойой паз

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный узел для гидропрессования проволоки | 1988 |

|

SU1611485A1 |

| Механизм подачи проволоки к гидроэкструзионному устройству | 1974 |

|

SU535999A1 |

| Устройство для гидростатическогопРЕССОВАНия зАгОТОВОК бОльшОй длиНы | 1978 |

|

SU804045A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Устройство для гидростатического прессования проволоки из спиральной заготовки из полимерного материала | 1989 |

|

SU1696310A1 |

| Устройство для непрерывного гидромеханического прессования проволоки | 1986 |

|

SU1563829A1 |

| Матричный блок к устройству для гидроэкструзии проволоки | 1977 |

|

SU676349A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Способ изготовления полых изделий с внутренним винтовым рельефом и устройство для его осуществления | 1989 |

|

SU1636106A1 |

Авторы

Даты

1981-06-15—Публикация

1979-05-28—Подача