Г П f f S2

Ш .

14)

Риг.1

Изобретение относится к производству изделий сборного бетона и железобетона и является усовершенствованием изобретения по авт.св. № 1041305.

Цель изобретения - повьшение производительности и надежности

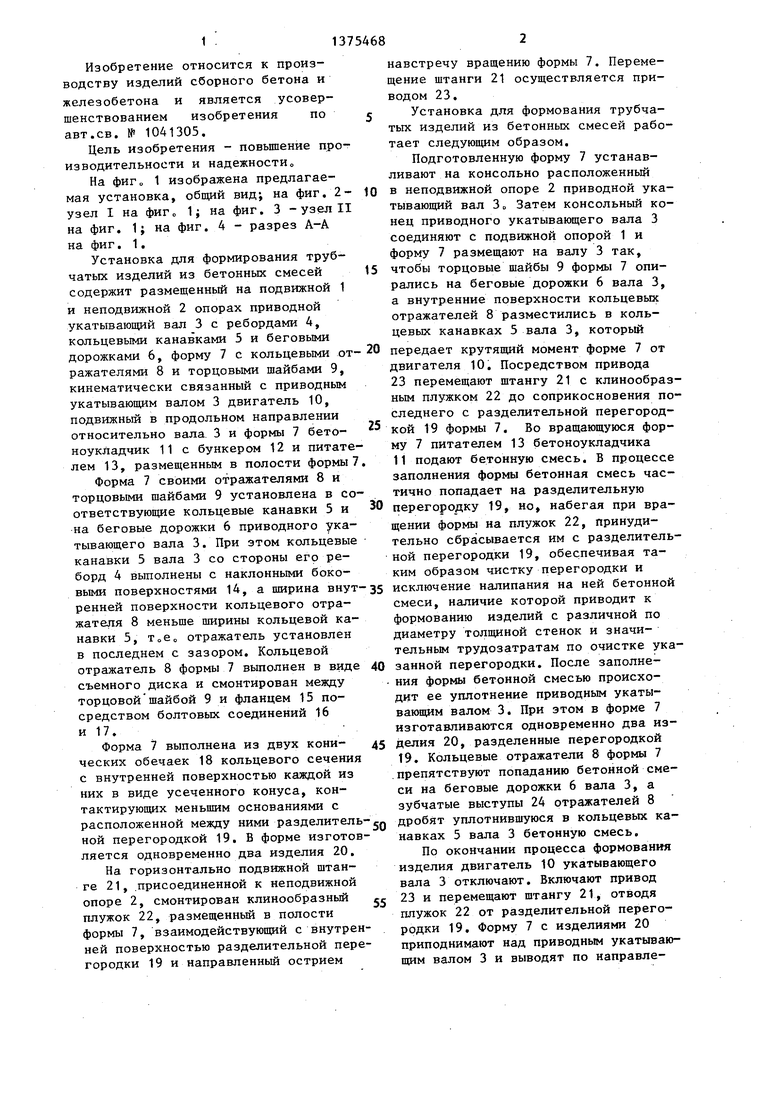

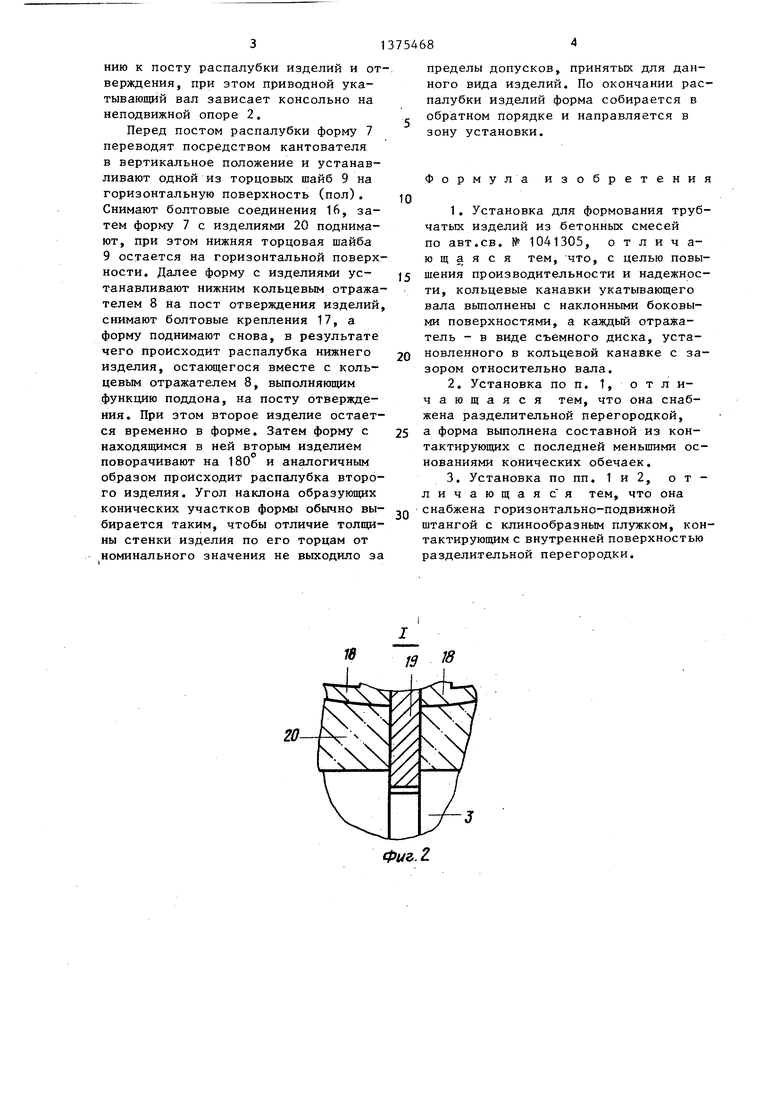

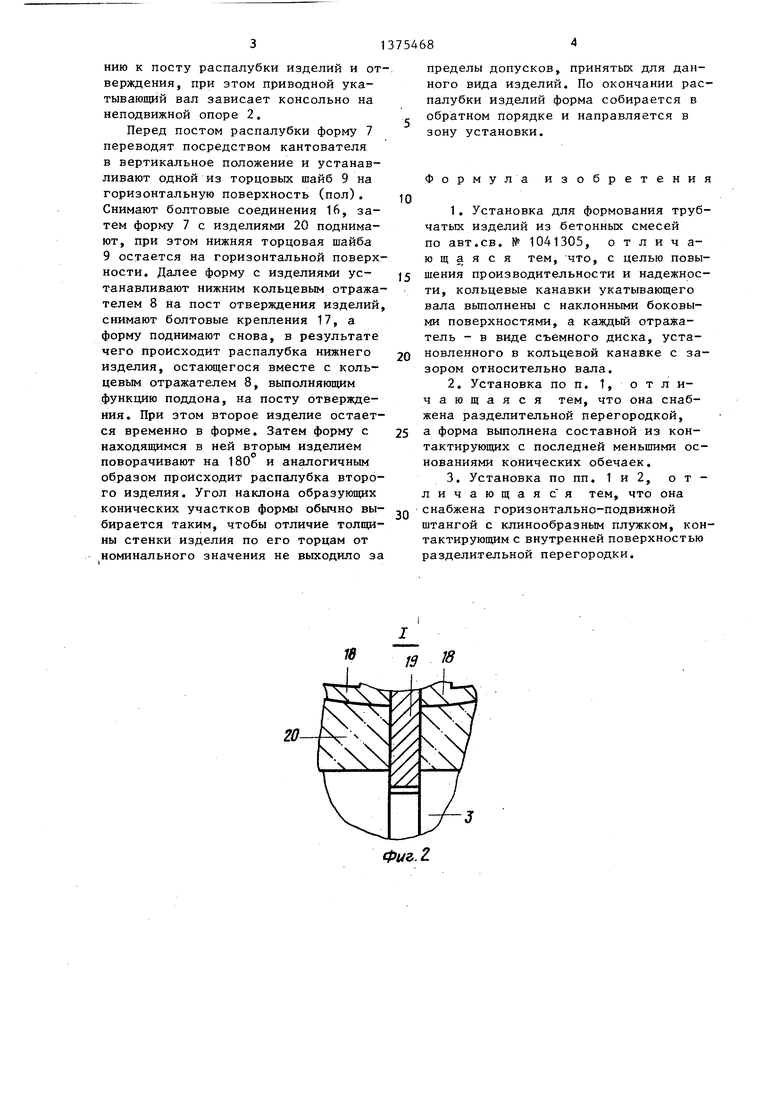

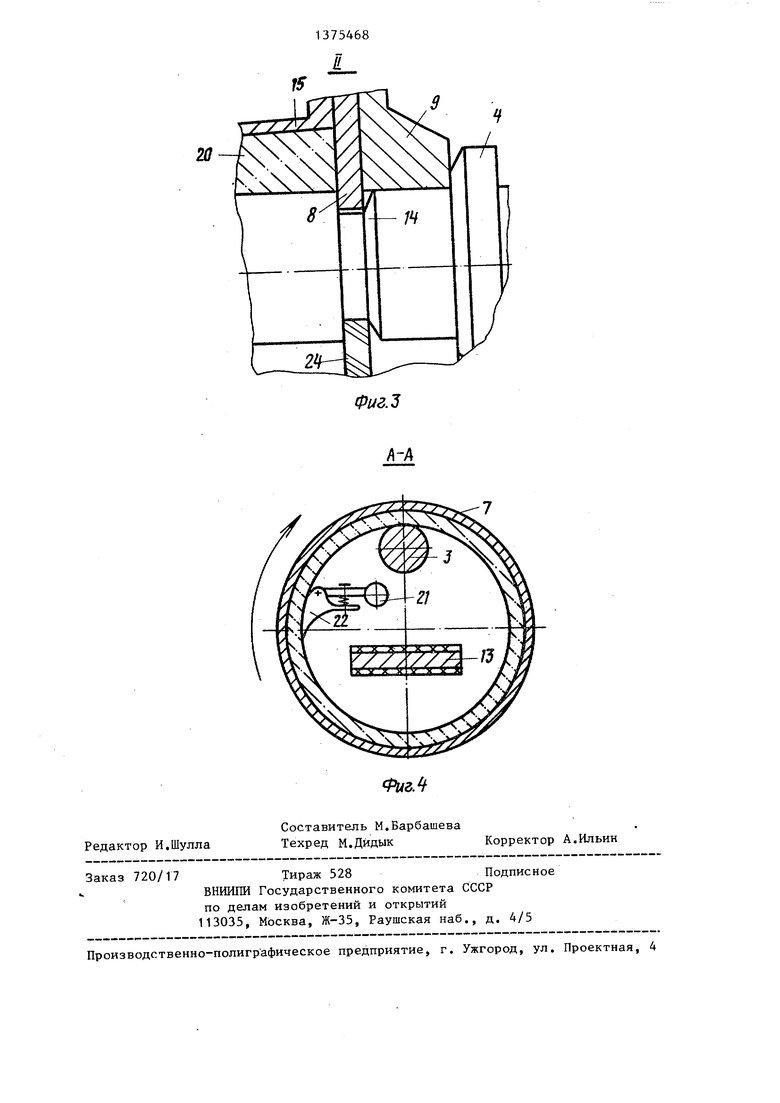

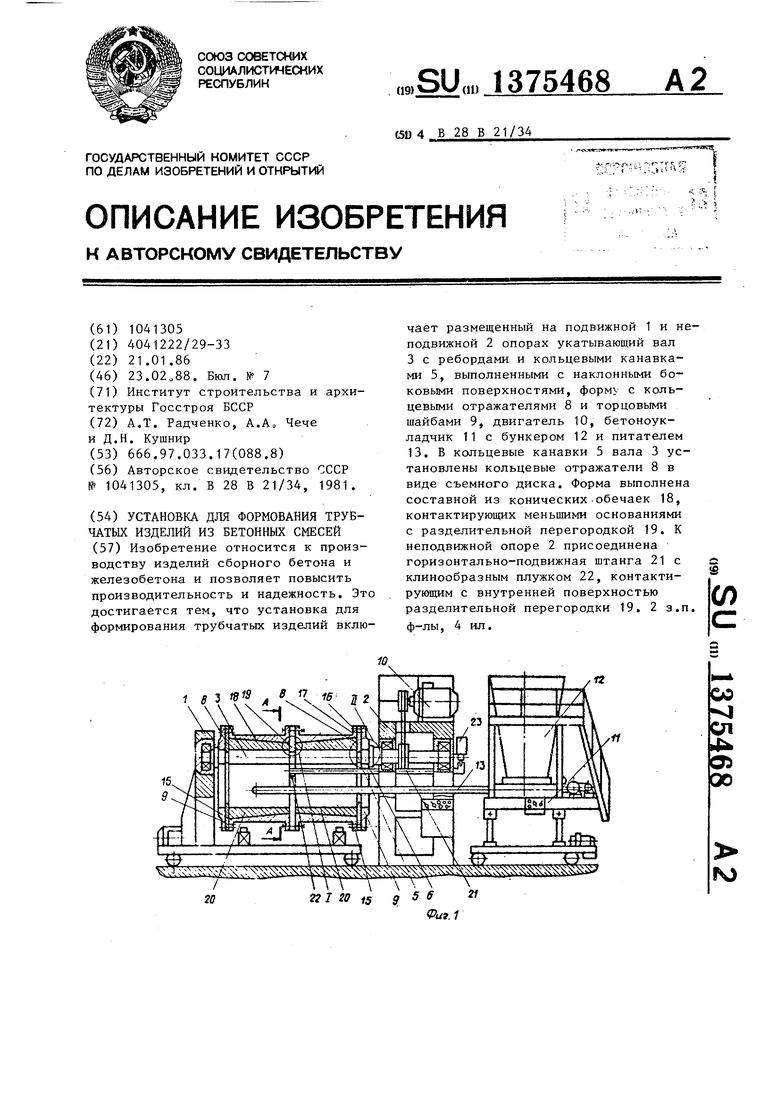

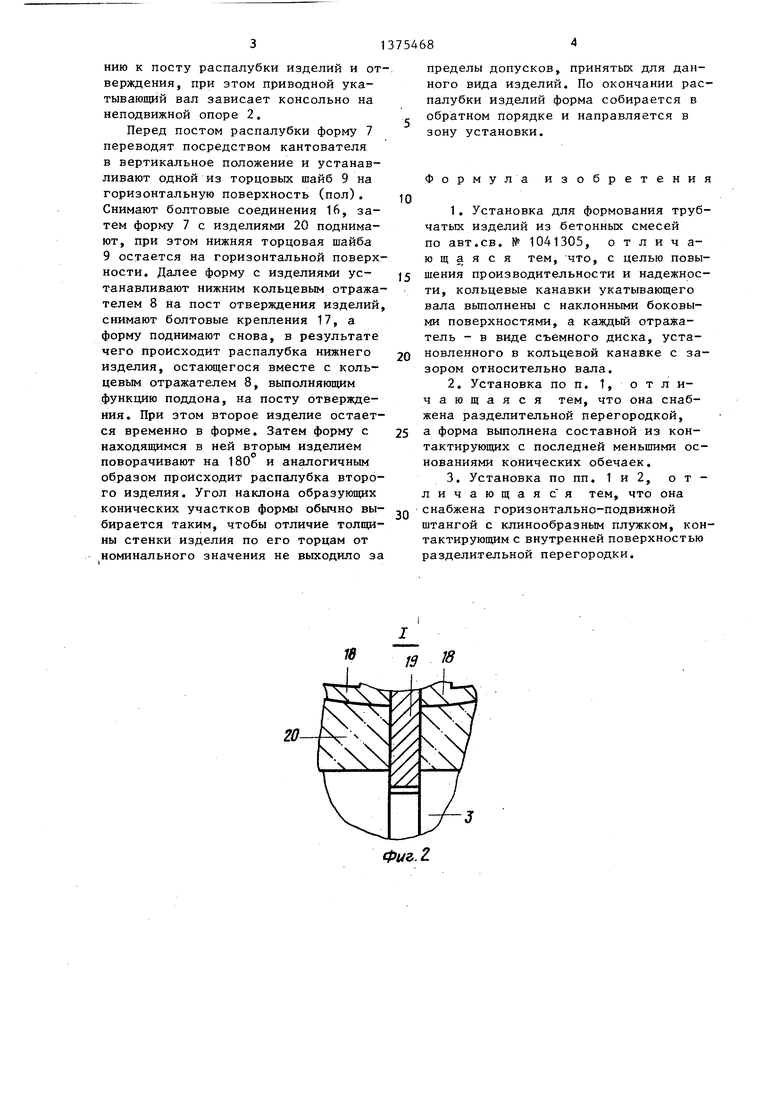

На фиг о 1 изображена предлагаемая установка, общий вид; на фиг. 2- узел I на фиг с 1; на фиг. 3 - узел II на фиг. 1; на фиг. 4 - разрез А-А на фиг. 1.

Установка для формирования трубчатых изделий из бетонных смесей содержит размещенный на подвижной 1 и неподвижной 2 опорах приводной укатывающий вал 3 с ребордами 4, кольцевыми канавками 5 и беговыми дорожками 6, форму 7 с кольцевыми от- ражателями 8 и торцовыми шайбами 9, кинематически связанный с приводным укатывающим валом 3 двигатель 10, подвижный в продольном направлении относительно вала 3 и формы 7 бето- ноукЛадчик 11 с бункером 12 и питателем 13, размещенным в полости формы

Форма 7 своими отражателями 8 и торцовыми шайбами 9 установлена в соответствующие кольцевые канавки 5 и на беговые дорожки 6 приводного укатывающего вала 3. При зтом кольцевые канавки 5 вала 3 со стороны его реборд 4 выполнены с наклонными боковыми поверхностями 14, а ширина внут ренней поверхности кольцевого отражателя 8 меньше ширины кольцевой канавки 5, , отражатель установлен в последнем с зазором. Кольцевой отражатель 8 формы 7 выполнен в виде съемного диска и смонтирован между торцовой шайбой 9 и фланцем 15 посредством болтовых соединений 16 и 17.

Форма 7 выполнена из двух кони- ческих обечаек 18 кольцевого сечения с внутренней поверхностью каждой из них в виде усеченного конуса, контактирующих меньшим основаниями с расположенной между ними разделитель ной перегородкой 19. В форме изготовляется одновременно два изделия 20. На горизонтально подвижной штанге 21, .присоединенной к неподвижной опоре 2, смонтирован клинообразный плужок 22, размещенный в полости формы 7, взаимодействующий с внутренней поверхностью разделительной перегородки 19 и направленный острием

навстречу вращению формы 7. Перемещение штанги 21 осуществляется приводом 23.

Установка для формования трубчатых изделий из бетонных смесей работает следующим образом.

Подготовленную форму 7 устанавливают на консольно расположенный в неподвижной опоре 2 приводной укатывающий вал 3 о Затем консольный конец приводного укатывающего вала 3 соединяют с подвижной опорой 1 и форму 7 размещают на валу 3 так, чтобы торцовые шайбы 9 формы 7 опирались на беговые дорожки 6 вала 3, а внутренние поверхности кольцевых отражателей 8 разместились в кольцевых канавках 5 вала 3, который передает крутящий момент форме 7 от двигателя 10. Посредством привода 23 перемещают штангу 21 с клинообразным плужком 22 до соприкосновения последнего с разделительной перегородкой 19 формы 7. Во вращающуюся форму 7 питателем 13 бетоноукладчика 11 подают бетонную смесь. В процессе заполнения формы бетонная смесь частично попадает на разделительную перегородку 19, но, набегая при вращении формы на плужок 22, принудительно сбрасывается им с разделительной перегородки 19, обеспечивая таким образом чистку перегородки и исключение налипания на ней бетонной смеси, наличие которой приводит к формованию изделий с различной по диаметру толщиной стенок и значительным трудозатратам по очистке указанной перегородки. После заполнения формы бетонной смесью происходит ее уплотнение приводным укатывающим валом 3. При этом в форме 7 изготавливаются одновременно два изделия 20, разделенные перегородкой 19. Кольцевые отражатели 8 формы 7 препятствуют попаданию бетонной смеси на беговые дорожки 6 вала 3, а зубчатые выступы 24 отражателей 8 дробят уплотнившуюся в кольцевых канавках 5 вала 3 бетонную смесь.

По окончании процесса формования изделия двигатель 10 укатывающего вала 3 отключают. Включают привод 23 и перемещают штангу 21, отводя плужок 22 от разделительной перегородки 19. Форму 7 с изделиями 20 приподнимают над приводным укатывающим валом 3 и выводят по направлению к посту распалубки изделий и от верждения, при этом приводной укатывающий вал зависает консольно на неподвижной опоре 2.

Перед постом распалубки форму 7 переводят посредством кантователя в вертикальное положение и устанавливают одной из торцовых шайб 9 на горизонтальную поверхность (пол). Снимают болтовые соединения 16, затем форму 7 с изделиями 20 поднимают, при этом нижняя торцовая шайба 9 остается на горизонтальной поверхности. Далее форму с изделиями устанавливают нижним кольцевым отражателем 8 на пост отверждения изделий снимают болтовые крепления 17, а форму поднимают снова, в результате чего происходит распалубка нижнего изделия, остающегося вместе с кольцевым отражателем 8, выполняющим функцию поддона, на посту отверждения. При этом второе изделие остается временно в форме. Затем форму с находящимся в ней вторым изделием поворачивают на 180 и аналогичным образом происходит распалубка второго изделия. Угол наклона образующих конических участков формы обычно выбирается таким, чтобы отличие толщины стенки изделия по его торцам от номинального значения не выходило за

пределы допусков, принятых для данного вида изделий. По окончании распалубки изделий форма собирается в обратном порядке и направляется в зону установки.

Формула изобретения

1.Установка для формования трубчатых изделий из бетонных смесей

по авт.св. № 1041305, отличающаяся тем, что, с целью повышения производительности и надежности, кольцевые канавки укатывающего вала вьтолнены с наклонными боковыми поверхностями, а каждый отражатель - в виде съемного диска, установленного в кольцевой канавке с зазором относительно вала.

2.Установка по п. 1, о т л и- чающаяся тем, что она снабжена разделительной перегородкой,

а форма выполнена составной из контактирующих с последней меньшими основаниями конических обечаек.

3.Установка по пп. 1и2, отличающая с я тем, что она снабжена горизонтально-подвижной штангой с клинообразным плужком, контактирующим с внутренней поверхностью разделительной перегородки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования трубчатых изделий из бетонных смесей | 1981 |

|

SU1041305A1 |

| Устройство для формования трубчатых изделий из бетонной смеси обкаткой | 1981 |

|

SU1014722A1 |

| Установка для формования трубчатых изделий из бетонных смесей | 1979 |

|

SU887197A1 |

| Способ формования раструбных железобетонных труб и устройство для его осуществления | 1980 |

|

SU874373A1 |

| Установка для вертикального формования тел вращения из бетонных смесей | 1975 |

|

SU946961A1 |

| Самоходный бетоноукладчик с ленточным питателем | 1960 |

|

SU134612A1 |

| Форма для изготовления изделий из бетонных смесей | 1982 |

|

SU1094743A1 |

| Устройство для формования трубчатых изделий из бетонных смесей обкаткой | 1984 |

|

SU1186502A2 |

| Устройство для изготовления колец из бетонных смесей | 1983 |

|

SU1174273A1 |

| Устройство для формования трубчатых изделий из бетонных смесей | 1981 |

|

SU1006240A1 |

Изобретение относится к производству изделий сборного бетона и железобетона и позволяет повысить производительность и надежность. Это достигается тем, что установка для формирования трубчатых изделий включает размещенный на подвижной 1 и неподвижной 2 опорах укатывающий вал 3 с ребордами и кольцевыми канавками 5, выполненными с наклонными боковыми поверхностями, форму с кольцевыми отражателями 8 и торцовыми шайбами 9, двигатель 10, бетоноукладчик 11 с бункером 12 и питателем 13. В кольцевые канавки 5 вала 3 установлены кольцевые отражатели 8 в виде съемного диска. Форма выполнена составной Из конических-обечаек 18, контактирующих меньшими основаниями с разделительной перегородкой 19. К неподвижной опоре 2 присоединена горизонтально-подвижная штанга 21 с клинообразным плужком 22, контактирующим с внутренней поверхностью разделительной перегородки 19. 2 з.п. ф-лы, 4 шт. О) с:

19

13 18

Фиг.2.

Фиг. З

| Установка для формования трубчатых изделий из бетонных смесей | 1981 |

|

SU1041305A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-02-23—Публикация

1986-01-21—Подача