Од

1 сд

01

Изобретение относится к способам получения высококонцентрированного диоксида серы, которьй может быть использован в производстве моющих средств, а также в качестве консерванта в пищевой промышленности и сельском хозяйстве.

Цель изобретения - снижение потерь

диоксида серы и аммиака в процессе.

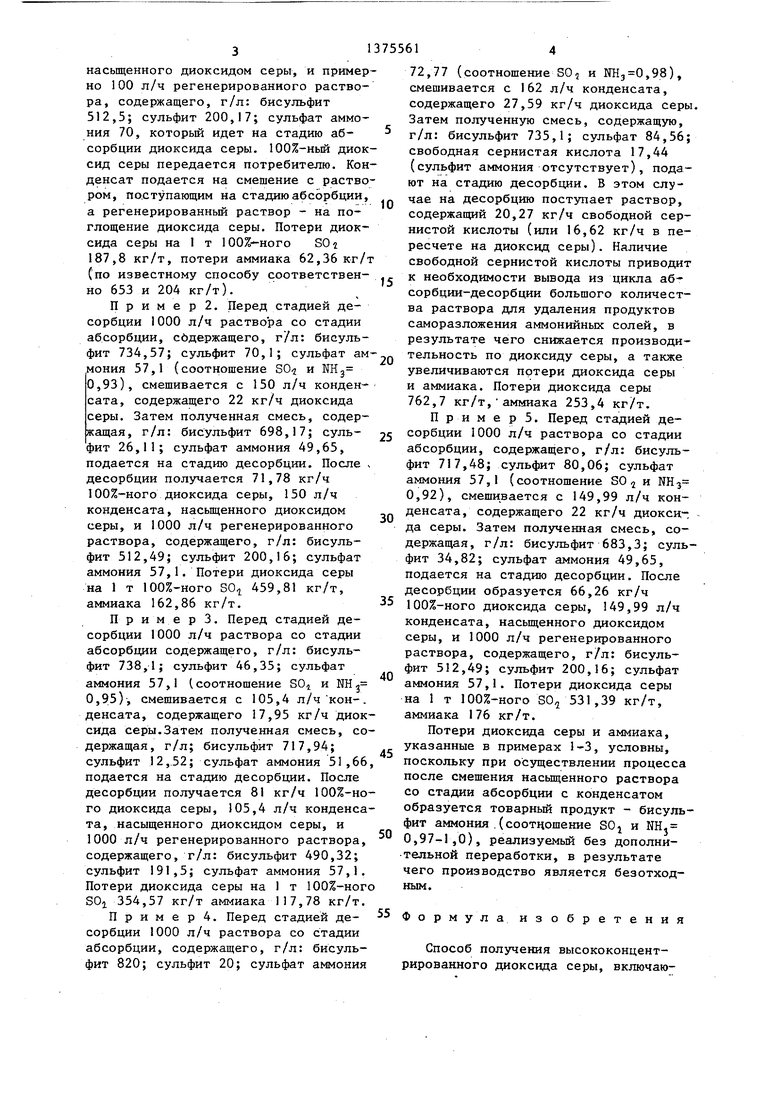

На чертеже приведена схема осуществления предлагаемого способа.

Поток высококонцентрированного диоксида серы из десорбера 1, насыщенный парами воды и аммиака, в соответствии с парциальным давлением этих компонентов при давлении и температуре, поддерживающих в десорбере 1,поступают в конденсатор 2, где освобождается от паров воды и полностью от аммиака. Конденсат смешивается, с циркулирующда раствором сульфита, бисульфита и сульфата аммония, поступающим на десорбцию, в результате чего в растворе увеличивает- ся содержание диоксида серы до молярного соотношения SO, и NH., равного 0,97-1,0, и снижается концентрация соле в растворе.На стадии десорбции из раствора отгоняется диоксид серы до мо- лярного соотношения SO-j и NHj,равного 0,78-0,83, а также испаряется количество воды и аммиака, близкое или равное количеству конденсата, поданного на смешение. После десорбции циркулирующий раствор подается для насьш1ения диоксидом серы в абсорбер 3, где он насьш1ается до молярного соотношения 80 и NHg, равного 0,93- 0,97, и затем возвращается на стадию десорбции.

Способ осуществляют следующим образом.

Абсорбцию диоксида серы ведут циркулирующим раствором сульфита, би- сульфита и сульфата аммония до соотношения SO-j и NHj, равного 0,93-0,97 что при высокой движущей силе процесса позволяет значительно снизить потери аммиака и диоксида серы за счет

снижения скорости реакции окисления ионов so. до .

При иасьш1ении раствора на стадии абсорбции до соотношения SOj и NHj

50

Пример. Перед стадией десорбции 1000 л/ч раствора со стадии абсорбции, содержащего, г/л: би сульфит 802,89; сульфит 30,04; сульфат аммония 70 (соотношение SO и ,97), смешивается с 64,7 л/ч конденсата, содержащего 11,02 кг/ч диоксида серы. Затем полученная смесь, содержащая, г/л: бисульфит

более 0,97 с последующим его смеше- ее 786,17; сульфит 9,42; сульфат аммония 65,75, подается на стадию десорб ции. После термической десорбции образуется 93,88 кг/ч 100%-ного диоксида серы, 64,7 л/ч конденсата.

нием с конденсатом, выходящим со стадии десорбции, соотношение SO и NH превьш1ает 1,0, т.е. диоксид серы присутствует в растворе в виде сво

бодной сернистой кислоты. Наличие последней каталитически ускоряет реакцию саморазложения сульфитных солей с образованием тиосоединений, сульфата аммония и элементной серы, что приводит к потерям аммиака и диоксида серы. При насыщении циркулирующего раствора до соотношения в нем SO и NH менее 0,93 даже после смешения его с конденсатом соотношение SO, и NHj в полученной смеси не превьшает 0,96, т.е. движущая сила процесса десорбции недостаточно высока, вследствие малой упругости диоксида серы над раствором, что приводит к увеличению потерь 80, и NH, путем вынужденного увеличения кратности циркуляции раствора на стадиях абсорбции-десорбции.

Предварительное смешение полученного на стадии абсорбции раствора с

5 0 5 0

5

0

соотношением S0,j и NHj , равным 0,93- 0,97, с конденсатом, насьш1енным диоксидом серы, приводит к увеличению парциального давления диоксида серы, что увеличивает движущую силу процесса десорбции, проходящего при малой скорости реакции саморазложения сульфитных соле. Кроме того, снижается общая концентрация солей в растворе за счет добавления конденсата,, что позволяет держать концентрацию сульфитных солей в растворе на стадии абсорбции диоксида серы, близкой к пределу растворимости,-не опасаясь . кристаллизации солей на стадии десорбции. Это также снижает потери диоксида серы и аммиака в процессе. При этом обеспечивается высокая движущая сила процесса абсорбции за счет снижения парциального давления диоксида серы над раствором, подаваемым на абсорбцию при одновременном снижении потерь аммиака.

Пример. Перед стадией десорбции 1000 л/ч раствора со стадии абсорбции, содержащего, г/л: бисульфит 802,89; сульфит 30,04; сульфат аммония 70 (соотношение SO и ,97), смешивается с 64,7 л/ч конденсата, содержащего 11,02 кг/ч диоксида серы. Затем полученная смесь, содержащая, г/л: бисульфит

786,17; сульфит 9,42; сульфат аммония 65,75, подается на стадию десорбции. После термической десорбции образуется 93,88 кг/ч 100%-ного диоксида серы, 64,7 л/ч конденсата.

насьпденного диоксидом серы, и примерно 100 л/ч регенерированного раствора, содержащего, г/л: бисульфит 512,5; сульфит 200,17; сульфат аммония 70, который идет на стадию абсорбции диоксида серы, 100%-ный диоксид серы передается потребителю. Конденсат подается на смешение с раствором, поступающим на стадию абсорбции, а регенерированный раствор - на поглощение диоксида серы. Потери диоксида серы на 1 т 100%-ного SO 2 187,8 кг/т, потери аммиака 62,36 кг/т (по известному способу соответственно 653 и 204 кг/т),

П р и м е р 2, Перед стадией десорбции 1000 л/ч раствора со стадии абсорбции, сбдержащего, г/л: бисульфит 734,57; сульфит 70,1; сульфат аммония 57,1 (соотношение 50 и NE 0,93), смешивается с 150 л/ч конденсата, содержащего 22 кг/ч диоксида серы. Затем полученная смесь, содержащая, г/л: бисульфит 698,17; сульфит 26,11; сульфат аммония 49,65, подается на стадию десорбции. После десорбции получается 71,73 кг/ч 100%-ного диоксида серы, 150 л/ч конденсата, насьш1енного диоксидом серы, и 1000 л/ч регенерированного раствора, содержащего, г/л: бисульфит 512,49; сульфит 200,16; сульфат аммония 57,1. Потери диоксида серы на 1 т 100%-ного 30 459,81 кг/т, аммиака 162,86 кг/т,

П р и м е р 3. Перед стадией десорбции 1000 л/ч раствора со стадии абсорбции содержащего, г/л: бисульфит 738,1; сульфит 46,35; сульфат аммония 57,1 tсоотношение SOi и NH 0,95), смешивается с 105,4 л/ч кон-, денсата, содержащего 17,95 кг/ч диоксида серы.Затем полученная смесь, содержащая, г/л; бисульфит 717,94; сульфит 12,52; сульфат аммония 51,66 подается на стадию десорбции. После десорбции получается 81 кг/ч 100%-ного диоксида серы, 105,4 л/ч конденсата, насыщенного диоксидом серы, и 1000 л/ч регенерированного раствора, содержащего, г/л: бисульфит 490,32; сульфит 191,5; сульфат аммония 57,1. Потери диоксида серы на 1 т 100%-ног SOj 354,57 кг/т аммиака 117,78 кг/т.

П р и м е р 4, Перед стадией де- сорбции 1000 л/ч раствора со стадии абсорбции, содержащего, г/л: бисульфит 820; сульфит 20; сульфат аммония

0

5

0

5

-

0

5

0

0

72,77 (соотношение SO, и ,98), смешивается с 162 л/ч конденсата, содержащего 27,59 кг/ч диоксида серы. Затем полученную смесь, содержащую, г/л: бисульфит 735,1; сульфат 84,56; свободная сернистая кислота 17,4Д (сульфит аммония отсутствует), подают на стадию десорбции. В этом случае на десорбцию поступает раствор, содержащий 20,27 кг/ч свободной сернистой кислоты (или 16,62 кг/ч в пересчете на диоксид серы). Наличие свободной сернистой кислоты приводит к необходимости вывода из цикла абсорбции-десорбции большого количества раствора для удаления продуктов саморазложения аммонийных солей, в результате чего снижается производительность по диоксиду серы, а также увеличиваются потери диоксида серы и аммиака. Потери диоксида серы 762,7 кг/т,аммиака 253,4 кг/т.

П р и м е р 5. Перед стадией десорбции 1000 л/ч раствора со стадии абсорбции, содержащего, г/л: бисульфит 717,48; сульфит 80,06; сульфат аммония 57,1 (соотношение SO и Шз 0,92), смешивается с 149,99 л/ч конденсата, содержащего 22 кг/ч диоксн- - да серы. Затем полученная смесь, содержащая, г/л: бисульфит 683,3; сульфит 34,82; сульфат аммония 49,65, подается на стадию десорбции. После десорбции образуется 66,26 кг/ч 100%-ного диоксида серы, 149,99 л/ч конденсата, насьш1енного диоксидом серы, и 1000 л/ч регенерированного раствора, содержащего, г/л: бисульфит 512,49; сульфит 200,16; сульфат аммония 57,1. Потери диоксида серы на 1 т 100%-ного SO, 531,39 кг/т, аммиака 176 кг/т.

Потери диоксида серы и аммиака, указанные в примерах 1-3, условны, поскольку при осуществлении процесса после смешения насьш;енного раствора со стадии абсорбции с конденсатом образуется товарньй продукт - бисульфит аммония .(соотношение SOj и ШН. 0,97-1,0), реализуемый без дополнительной переработки, в результате чего производство является безотходным.

Формула изобретения

Способ получения высококонцентрированного диоксида серы, включаю,5137556

щий абсорбцию диоксида серы циркулирующим раствором сульфита, бисульфита и сульфата аммония, термическую десорбцию диоксида серы из циркули- г рукнцего раствора с последующей кои- денсацией паров воды из парогазовой смеси со стадии десорбции и возвратом конденсата в цикл, отличаю16

щ и и с я тем, что, с целью снижения потерь целевого продукта и аммиака, абсорбцию диоксида серы циркулирующим раствором ведут до молярного соотношения SOj и NH, равного 0,93- 0,97, а полученньш раствор смепшвают с конденсатом перед стадией термической десорбции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высококонцентрированного диоксида серы | 1983 |

|

SU1154203A1 |

| Способ очистки промышленных газов от сернистого ангидрида | 1972 |

|

SU593645A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННОГО ДИОКСИДА СЕРЫ | 1990 |

|

RU2050315C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРНИСТОГО АНГИДРИДА ИЗ ОТХОДЯЩИХ ГАЗОВ | 1972 |

|

SU360744A1 |

| НОВОЕ АБСОРБИРУЮЩЕЕ СРЕДСТВО И СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА СЕРЫ ИЗ ГАЗОВОГО ПОТОКА С ИСПОЛЬЗОВАНИЕМ ДАННОГО СРЕДСТВА | 2022 |

|

RU2787119C1 |

| Способ очистки газов от сернистого ангидрида | 1972 |

|

SU680619A3 |

| Способ извлечения двуокиси серы из отходящих газов | 1976 |

|

SU950187A3 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ СОДЕРЖАЩЕГО ОКСИД СЕРЫ ПРОДУКТА И УДОБРЕНИЯ | 2006 |

|

RU2415829C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1992 |

|

RU2091298C1 |

Изобретение относится к способам получения высококонцентрированного диоксида серы и может быть использовано в производстве моюпщх средств, гидросульфита натрия, целлюлозы а также в качестве консерванта в пищевой промышленности. Цель изобретения - снижение потерь целевого про- дукта и аммиака. Диоксид серы абсорбируют циркулирующим раствором сульфита, бисульфита и сульфата аммония. Абсорбцию ведут до молярного соотношения SO2 и NH, равного 0,93-0,97. Полученньй paiCTBOp смешивают с конденсатом перед стадией десорбции и подают на стадию термической десорб- ции диоксида серы из циркулирующего раствора с последующей конденсацией паров воды из парогазовой смеси. Полученный конденсат возвращают в цикл, смешивая его с насьш1енным циркулирующим раствором перед стадией десорбции ; 1 ил. 1 сл

roo%-il

сер III

| Васильев Б.Т., Отвагина М.И | |||

| Технология серной кислоты | |||

| - М.: Химия, 1985, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

Авторы

Даты

1988-02-23—Публикация

1986-05-05—Подача