Изобретение относится к резиновой промьпыленности и может быть использовано для изготовления протекторов, устойчивых к действию истирания при эксплуатации.

Целью изобретения является снижение вязкости резиновых смесей и повышение износостойкости вулканизатов из них..

Примеры 1-6. Согласно предлагаемому способу использ5пот протекторные резиновые смеси следующего состава, мае.ч.: СКИ-3 20,0; СКД 40,0 СКС-ЗОАРКМ 15-40; сера 1,5; сульфен- амид Ц 1,2; цинковые белила 5,0; гексол ЗВ 0,3; мягчители 23,5; тех- углерод ПМ-ЮО 65,0; ацетонанил Р 2,0 диафен ФП 1,0.

Примеры 7,8. Согласно пред лагаемому способу используют смеси следующего состава, цас.ч.: СКИ-3 50,0; СКД 30,0; СКС-ЗОАРКП 20,0; сера 1,7;сульфенамид Ц 1,5; цинковые белила 5,0; гексол ЗВ 0,3; мягчите- ли - стеарин 2,0; масло ПН-бШ 16,0; техуглерод ПМ-100 56,0; ацетонанил Р диафен ФП 1,0.

Смешение компонентов резиновых смесей проводят в две стадии с промежуточным охлаждением маточной смеси.

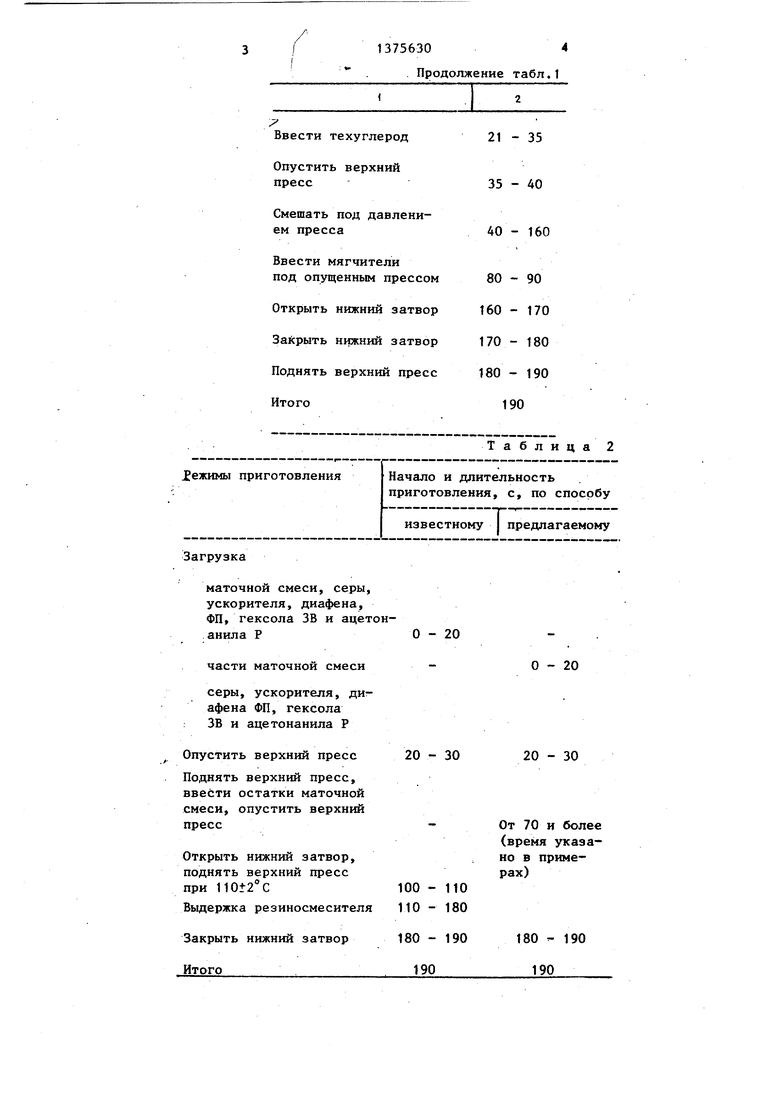

Режимы приготовления протекторных смесей на I стадии в РС-250-40 приведены в табл. 1; режимы приготовления смесей на- II стадии в РС-250-30 - в табл. 2. .

По примерам 1, 7 на II стадии приготовления резиновых смесей загружают все компоненты, смашивают их

под давлением пресса и выгружают при 110-1154.

По примерам 2-6, 8 в смеситель загружают 80, 90, 60, 50 и 70% от

общего количества маточной-смеси, перемешивают с серой, ускорителем вулканизации и противостарителем в течение 90, 80, 80, 80 и 85 с, т.е. 80, 90, 60, 53 и 70% времени нахождения смеси в резиносмесителе (это время считают от момента закрытия верхнего пресса до момента выгрузки смеси), равного 113, 90, 130, 150 и 120 с. Затем добавляют остатки маточной смеси (20, 10, 40, 50 и 30%), перемешивают и выгружают при 110-115°С.

Резиновые смеси вулканизуют в течение 40 мин при .

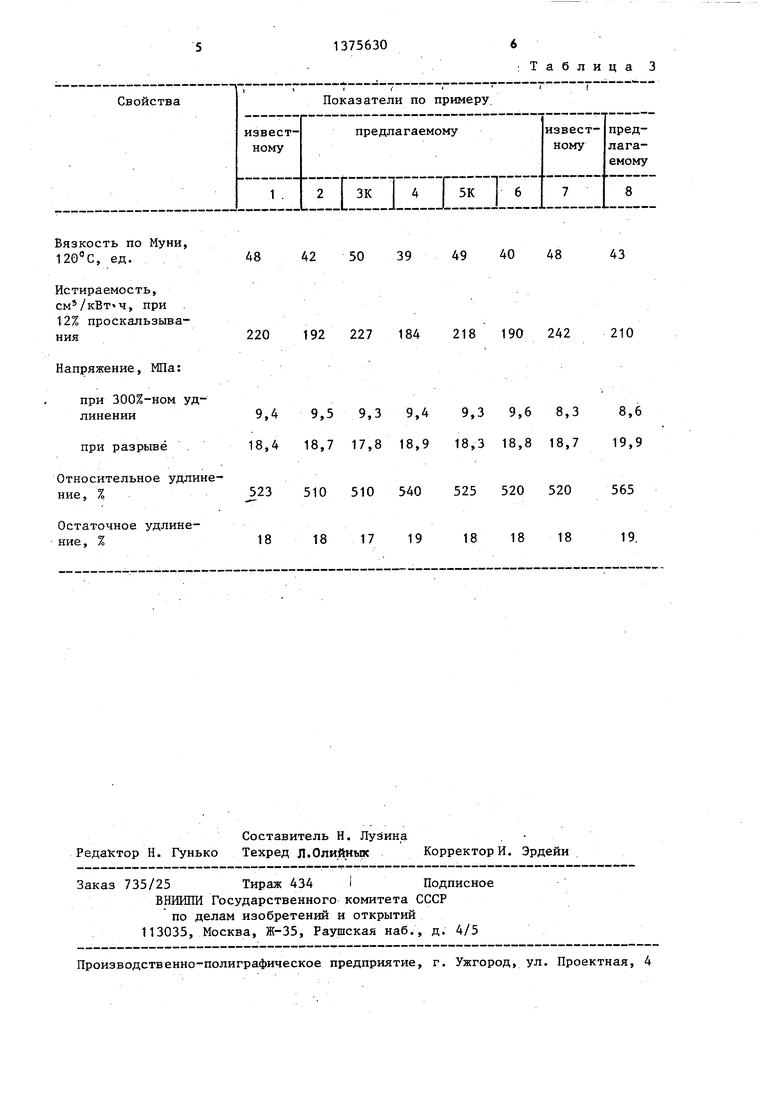

Свойства резиновых смесей и вулканизатор приведены в табл. 3.

Формула изобретения

Способ приготовления протекторной резиновой смеси, включающий получение на первой стадии маточной смеси из каучука, технического углерода, мягчителей и активатора вулканизации, ее выгрузку, охлаждение и перемешивание на второй стадии с серой, ускорителем вулканизации и противостарителем, выгрузку смеси по достижении 110-115 с, отличающийся тем, что, с целью снижения вязкости резиновой смеси и повьш1ения износостойкости вулканизатов из нее, на второй стадии вначале загружают маточную смесь в количестве 60-80% от ее общего количества, серу, ускоритель вулканизации и противостаритель, перемешивают в течение промежутка времени, составляющего SO-80% от времени смешения на второй стадии, а затем загружают остаток маточной смеси, б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1985 |

|

SU1310407A1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| АМИННЫЙ АНТИОКСИДАНТ ДЛЯ РЕЗИН | 2008 |

|

RU2385335C1 |

| РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ГИДРОЦИКЛОНОВ | 2016 |

|

RU2645503C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ НЕПОЛЯРНЫХ КАРБОЦЕПНЫХ КАУЧУКОВ | 1991 |

|

RU2014337C1 |

| Морозостойкая резиновая смесь для изготовления резинотехнических изделий с широким температурным диапазоном эксплуатации | 2023 |

|

RU2807833C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU891707A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2584012C1 |

| Резиновая смесь на основе диенового каучука | 1977 |

|

SU729212A1 |

Изобретение относится к резиновой промышленности и может быть использовано для изготовления протекторов, устойчивых к действию истирания при эксплуатации. Изобретение позволяет снизить вязкость по Муни резиновых смесей с 48 до 40 ед. и истираемость вулканизатов из них с 220 до 184 . за счет того, что на второй стадии приготовления протекторных резиновых смесей вначале загружают 60-80% от общего количества маточной смеси, полученной на первой стадии из каучука, технического углерода, мягчителей и активатора вулканизации, перемешивают с серой, ускорителем вулканизации и противо- старителем в течение промежутка времени, составлякнцего 60-80% от времени смешения на второй стадии, а затем загружают остаток маточной смеси. 3 табл.

Открыть загрузочную

дверцу .

Загрузить каучуки и

цинковые бел1та

Закрыть дверцу

0-3

3-18 18 - 21

Ввести техуглерод

Опустить верхний

пресс

Смешать под давлением пресса

Ввести мягчители

под опущенным прессом

Открыть нижний затвор

Закрыть нижний затвор

Поднять верхний пресс Итого

Загрузка

маточной смеси, серы, ускорителя, диафена, ФП, гексола ЗВ и ацет анила Р

части маточной смеси серы, ускорителя, диафена ФП, гексола ЗВ и ацетонанила Р

Опустить верхний пресс

Поднять верхний пресс,

ввести остатки маточной

смеси, опустить верхний

прессОткрыть нижний затвор,

поднять верхний пресс

при

Выдержка резиносмесителя Закрыть нижний затвор

Итого

13756304

Продолжение табл.1

Таблица 2

0-20

20 - 30

От 70 и более (время указано в примерах)

180 - 190 190

Вязкость по Муни,

MQ°C, ед.48

42 50 39

Истираемость, см /кВт ч, при t2% проскальзывания

Напряжение, Ша:

при 300%-ном удлинении

при разрыве

Относительное удлинение, %

220 192 227 184 218 190 242

523 510 510 540 525 520 520

210

9,4 9,5 9,3 9,4 9,3 9,6 8,3 8,6 18,4 18,7 17,8 18,9 18,3 18,8 18,7 19,9

565

Остаточное удлинение, %18

18 17 19

Таблица 3

49 40 48

43

210

565

18 18 18

| Способ приготовления резиновых смесей | 1978 |

|

SU712418A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приклон-ская Н.В., Скачков А.С | |||

| Скоростньш методы приготовления резиновых смесей | |||

| - М.: Госхимиздат, 1963, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1988-02-23—Публикация

1985-07-17—Подача