со

ел

ф ф со

Изобретение относится к гидрометаллургии тяжелых цветных металлов, в частности к автоклавной переработке высокожелезистых сульфидных мате- риалов, содержащих ценные компоненты

Целью изобретения является удешевление процесса за счет повышения селективности разделения цветных металлов и железа.

Пример 1, Опыт по известному способу.

В качестве исходного ферросульфид- ного материала используют пирротино- вый концентрат следующего состава в твердом, %%: никель 2,55; медь ,22; железо 49,11; сера 30,55; пирротин 68,50; породообразующие 16,23; отношение суммь цветных металлов к железу 0,077. Исходный материал с добав- кой к нему ПАВ (экстракт селективной очистки масляных фракций нефти, ЭСОМФ в количестве 0,3 мас.% в виде водной пульпы при Ж:Т 1,5 подвергают окислительному вьш(елачиванию при 137- 140°С в непрерывном режиме в полупромышленном автоклаве, состоящем из секций общим объемом 1,74 м . При установившемся режиме вьпделачивания, когда степень разложения пирротина в 3-й секции автоклава составляет 98,7%, оттуда было отобрано около 30 л окисленной пульпы для проведения окисленной пульпы для проведения лабораторной железоочистки. Состав окиелейной пульпы следующий в твердом, %: никель 0,54; медь 0,49; железо 40,63 сера общая 22,92; в т ,ч. сера элементарная 18,69, в жидком, г/л: никель 14,19; медь 4,86; железо 23,38; сера 34,07, рН 1,21, отношение суммы цветных металлов в железу 0,81 .

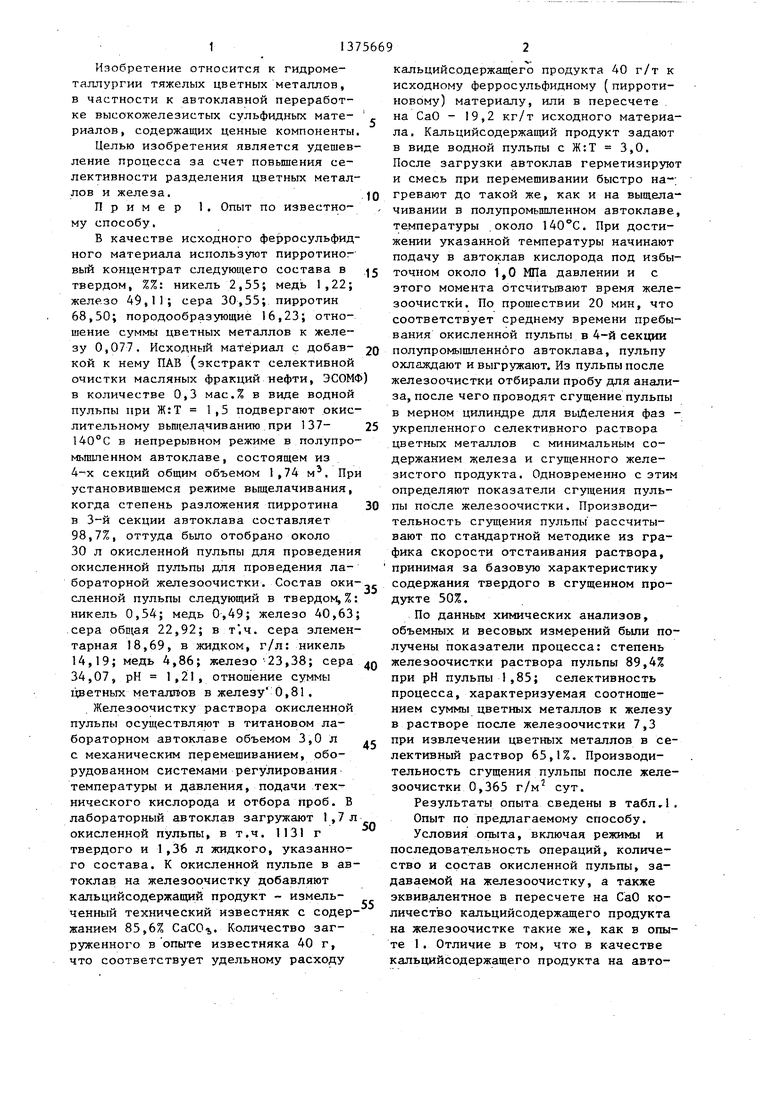

Железоочистку раствора окисленной пульпы осуществляют в титановом лабораторном автоклаве объемом 3,0 л с механическим перемешиванием, оборудованном системами регулирования температуры и давления, подачи технического кислорода и отбора проб. В лабораторный автоклав загружают 1,7л окисленной пульпы, в т.ч. 1131 г твердого и 1,36 л жидкого, указанного состава, К окисленной пульпе в автоклав на железоочистку добавляют кальцийсодержащий продукт - измельченный технический известняк с содержанием 85,6% СаСО,,. Количество загруженного в опыте известняка 40 г, что соответствует удельному расходу

IQ

20 25 30 п

.с

0

5

кальцийсодержащего продукта 40 г/т к исходному ферросульфидному ( пирроти- новому) материалу, или в пересчете на СаО - 19,2 кг/т исходного материала. Кальцийсодержащий продукт задают в виде водной пульпы с Ж:Т 3,0. После загрузки автоклав герметизируют и смесь при перемешивании быстро на-; гревают до такой же, как и на выщелачивании в полупромышленном автоклаве, температуры около 140°С. При достижении указанной температуры начинают подачу в автоклав кислорода под избыточном около 1,0 МПа давлении и с этого момента отсчитывают время железоочистки. По прошествии 20 мин, что соответствует среднему времени пребывания окисленной пульпы в 4-й секции полупромышленного автоклава, пульпу охлаждают и выгружают. Из пульпы после железоочистки отбирали пробу для анализа, после чего проводят сгущение пульпы в мерном цилиндре для выделения фаз - укрепленного селективного раствора цветных металлов с минимальным содержанием железа и сгущенного железистого продукта. Одновременно с этим определяют показатели сгущения пульпы после железоочистки. Производительность сгуп1ения пульпы рассчитывают по стандартной методике из графика скорости отстаивания раствора, принимая за базовую характеристику содержания твердого в сгущенном продукте 50%.

По данным химических анализов, объемных и весовых измерений были получены показатели процесса: степень железоочистки раствора пульпы 89,4% при рН пульпы 1,85; селективность процесса, характеризуемая соотношением суммы цветных металлов к железу в растворе после железоочистки 7,3 при извлечении цветных металлов в селективный раствор 65,1%. Производительность сгущения пульпы после железоочистки 0,365 г/м сут.

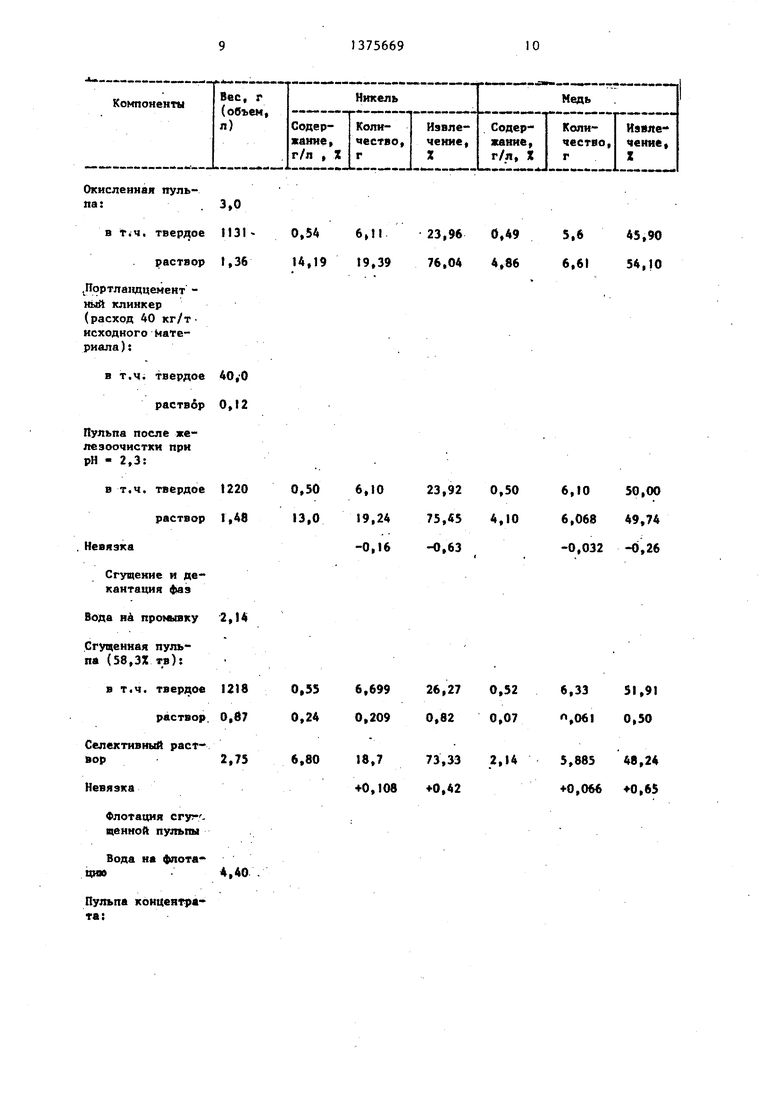

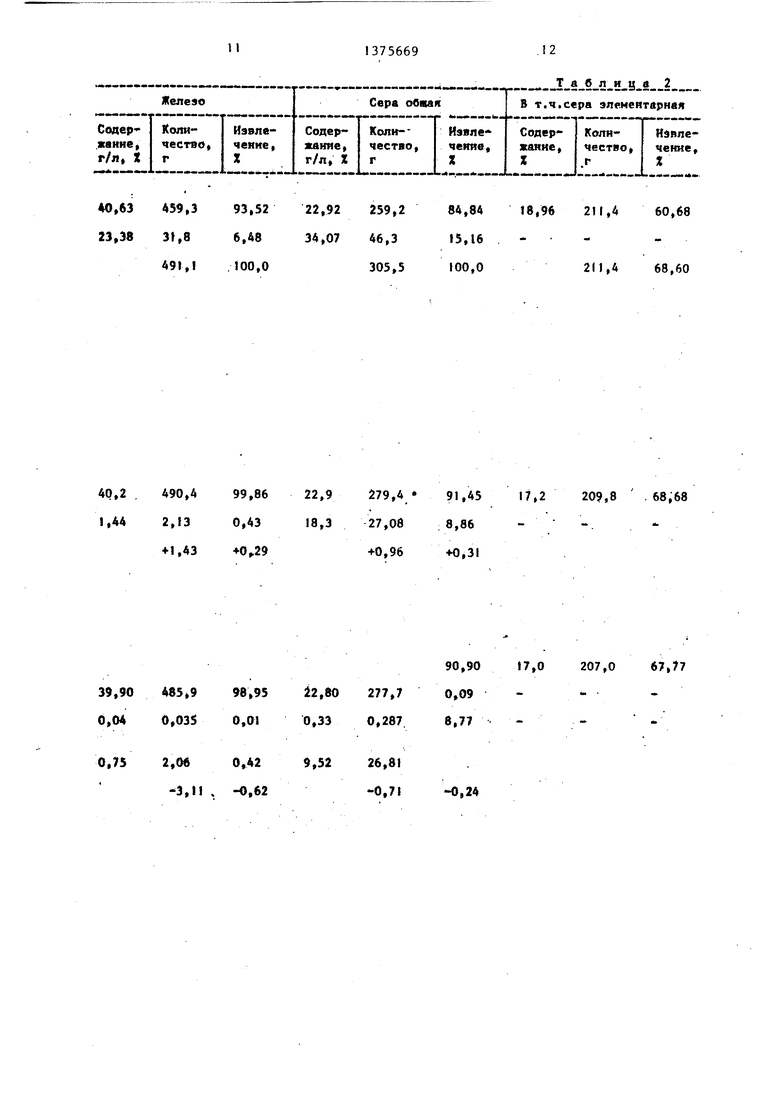

Результаты опыта сведены в табл,1.

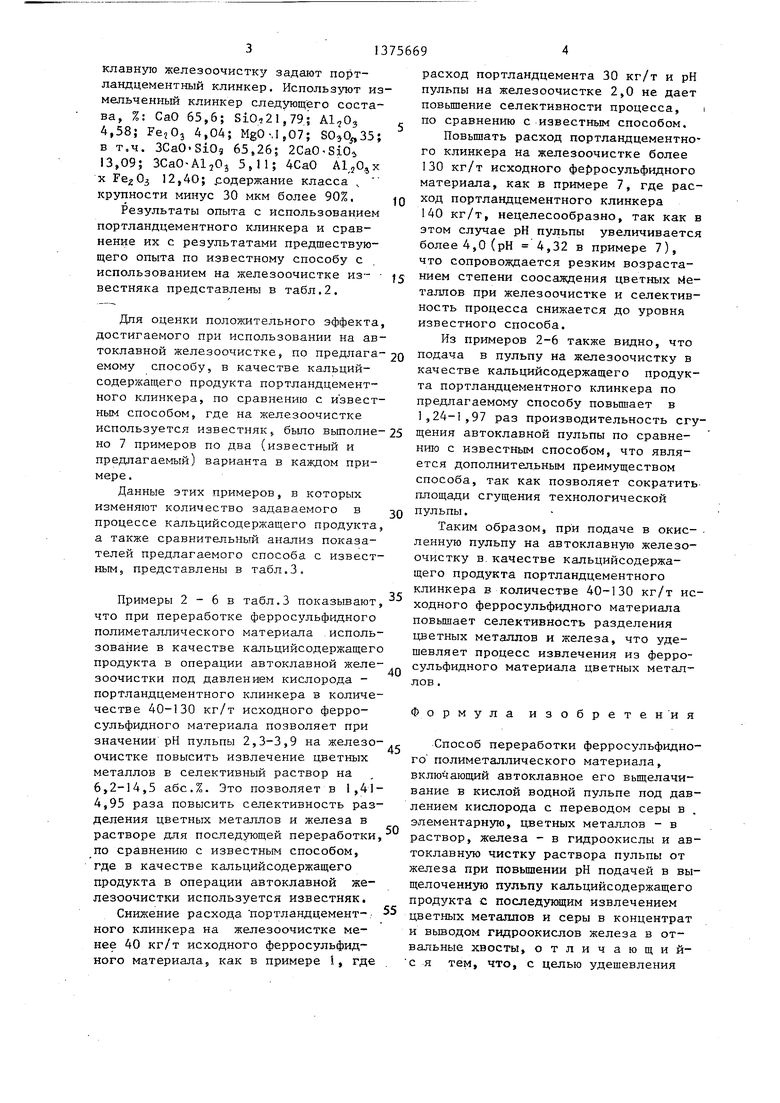

Опыт по предлагаемому способу.

Условия опыта, включая режимы и последовательность операций, количество и состав окисленной пульпы, задаваемой на железоочистку, а та.кже эквив.алентное в пересчете на СаО количество кальцийсодержащего продукта на железоочистке такие же, как в опыте 1. Отличие в том, что в качестве кальцийсодержащего продукта на автоAljO,:

клавную железоочистку задают порт- ландцементный клинкер. Используют измельченный клинкер следующего состава, %: СаО 65,6; 510,21,79; , 4,58; FejOj 4,04; MgO-,1,07; 8056,35; в т.ч. 3CaO SiO 65,26; 2CaO-SiOi 13,09; SCaO-AljOj 5,11; 4CaO X 12,40; .содержание класса крупности минус 30 мкм более 90%,

Результаты опыта с использованием портландцементного клинкера и сравнение их с результатами предшествующего опыта по известному способу с использованием на железоочистке известняка представлены в табл,2.

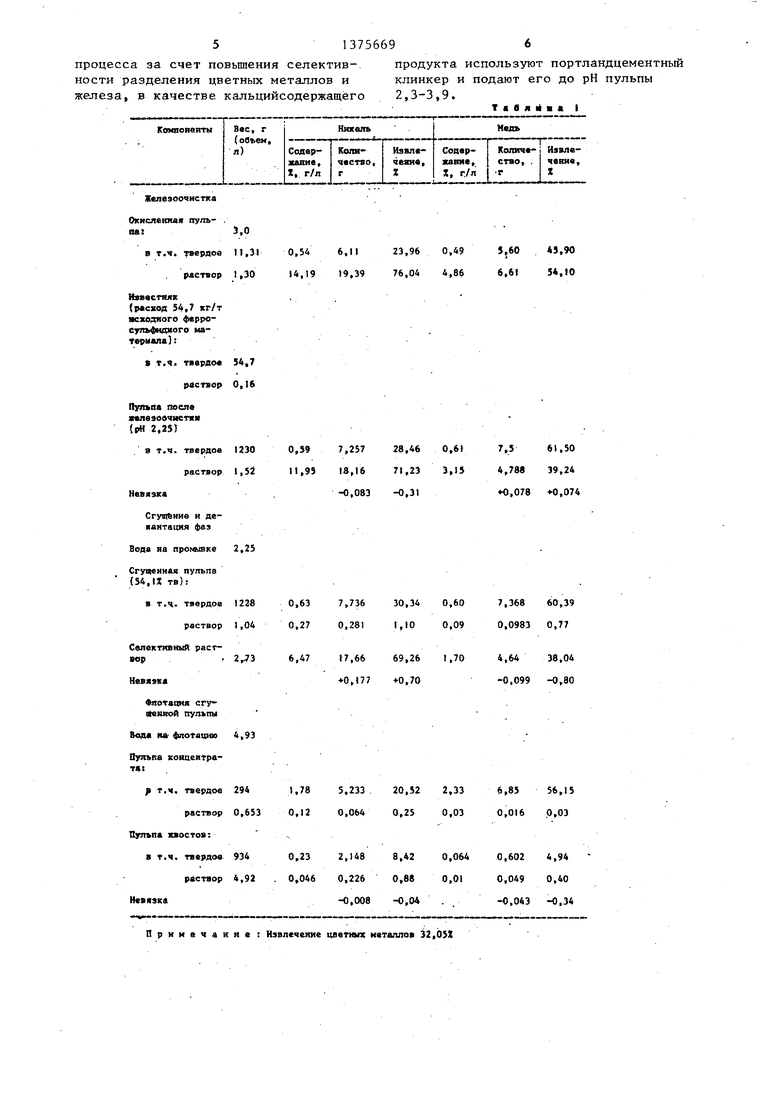

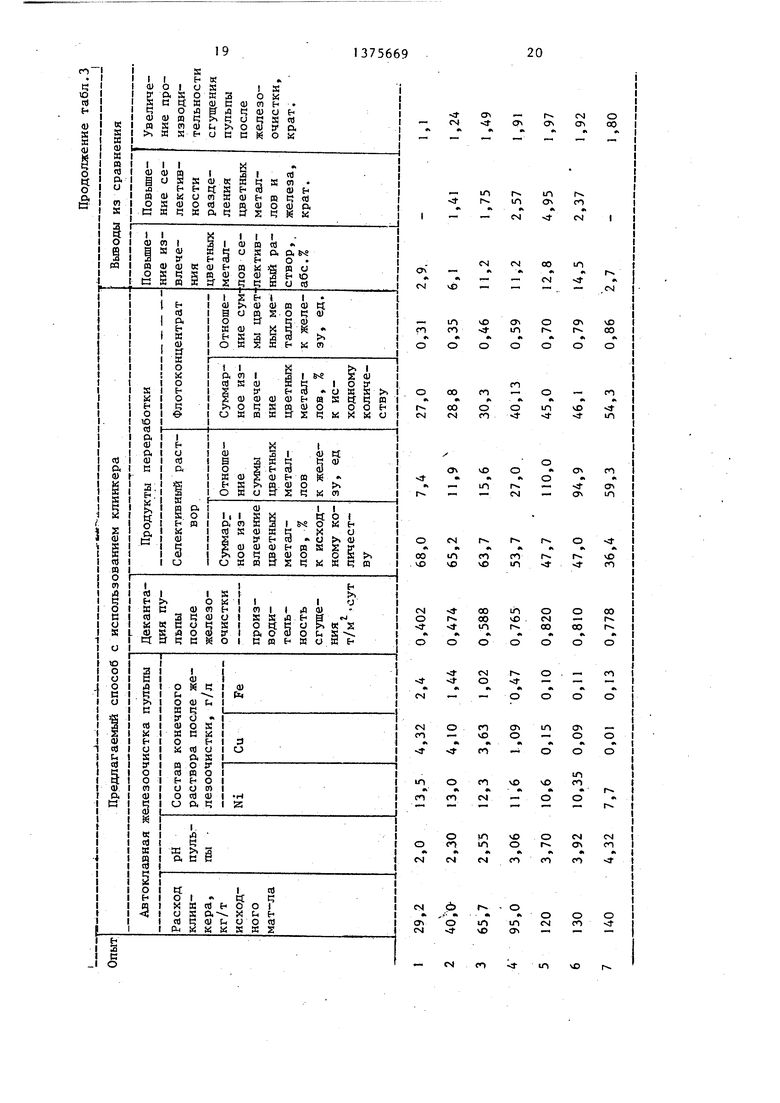

Для оценки положительного эффекта, достигаемого при использовании на автоклавной железоочистке, по предлагаемому способу, в качестве кальций- содержащего продукта портландцементного клинкера, по сравнению с известным способом, где на железоочистке используется известняк было вьшолнено 7 примеров по два (известный и предлагаемый) варианта в каждом примере .

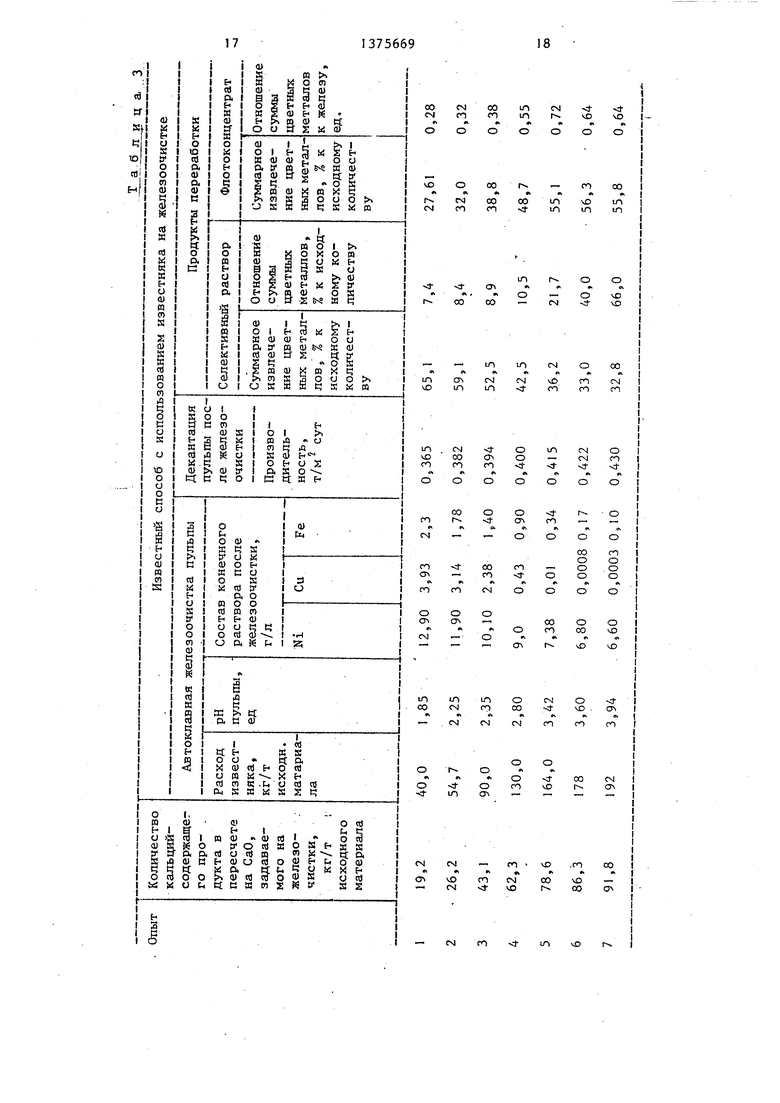

Данные этих примеров, в которых изменяют количество задаваемого в процессе кальцийсодержащего продукта а также сравнительный анализ показателей предлагаемого способа с известным, представлены в табл.3.

0

S

0 5

о

расход портландцемента 30 кг/т и рН пульпы на железоочистке 2,0 не дает повышение селективности процесса, i по сравнению с известным способом,

Повышать расход портландцементного клинкера на железоочистке более 130 кг/т исходного ферросульфидного материала, как в примере 7, где расход портландцементного клинкера 140 кг/т, нецелесообразно, так как в этом случае рН пульпы увеличивается более 4,0 (рН 4,32 в примере 7), что сопровождается резким возрастанием степени соосаждения цветных Металлов при железоочнстке и селективность процесса снижается до уровня известного способа.

Из примеров 2-6 также видно, что подача в пульпу на железоочистку в качестве кальцийсодержащего продукта портландцементного клинкера по предлагаемому способу повьштает в 1,24-1,97 раз производительность сгущения автоклавной пульпы по сравнению с известным способом, что является дополнительным преимуществом способа, так как позволяет сократить площади сгущения технологической пульпы.

Таким образом, при подаче в окис- . ленную пульпу на автоклавную железо- очистку в. качестве кальцийсодержащего продукта портландцементного

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки пирротинового полиметаллического материала | 1986 |

|

SU1381185A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| Способ переработки сульфидного полиметаллического железосодержащего материала | 1983 |

|

SU1186673A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2082781C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2016 |

|

RU2626257C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАВЛЕНЫХ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КОБАЛЬТ, ЖЕЛЕЗО И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2252270C1 |

Изобретение относится к гидрометаллургии тяжелых цветных металлов, в частности к автоклавной переработке высокожелеэистых сульфидных материалов, содержащих ценные компоненты. Цель изобретения - удешевление процесса за счет повышения селективности разделения цветных металлов и железа. В процессе гидрометаллургической переработки исходного ферросуль- фидного материала осуществляют его автоклавное выщелачивание в кислой водной пульпе при температуре вьше точки плавления серы и избыточном давлении кислорода, совмещая выщелачивание с последующей автоклавной железоочисткой раствора окисленной пульпы подачей портландцеменого клин-, кера до рН пульпы 2,3-3,9. Пульпу от автоклавного процесса подвергают сгущению и разделению фаз, 3 табл. (Л

клинкера в количестве 40-130 кг/т исв табл.3 показывают, ходного ферросульфидного материала

повышает селективность разделения цветных металлов и железа, что удешевляет процесс извлечения из ферросульфидного материала цветных металлов .

Примеры 2-6

что при переработке ферросульфидного полиметаллического материала .использование в качестве кальцийсодержащего продукта в операции автоклавной желе- зоочистки под давлением кислорода - портландцементного клинкера в количе- честве 40-130 кг/т исходного ферросульфидного материала позволяет при значении рН пульпы 2,3-3,9 на железо- очистке повысить извлечение цветнь1х металлов в селективный раствор на 6,2-14,5 абс.%. Это позволяет в 1,41- 4,95 раза повысить селективность разделения цветных металлов и железа в растворе для последующей переработки, по сравнению с известным способом, где в качестве кальцийсодержащего продукта в операции автоклавной же- лезоочистки используется известняк.

Снижение расхода портландцемент-.- ного клинкера на железоочистке менее 40 кг/т исходного ферросульфидного материала, как в примере i, где

40

45

50

55

Формула изобретен и я

Способ переработки ферросульфидного полиметаллического материала, включающий автоклавное его выщелачивание в кислой водной пульпе под давлением кислорода с переводом серы в . элементарную, цветных металлов - в раствор, железа - в гидроокислы и автоклавную чистку раствора пульпы от железа при повьппении рН подачей в вы- щелоченнзгю пульпу кальцийсодержащего продукта с последующим извлечением цветных металлов и серы в концентрат и вьшодом гидроокислов железа в отвальные хвосты, отличающий- с я тем, что, с целью удешевления

40

Формула изобретен и я

Способ переработки ферросульфидного полиметаллического материала, включающий автоклавное его выщелачивание в кислой водной пульпе под давлением кислорода с переводом серы в . элементарную, цветных металлов - в раствор, железа - в гидроокислы и автоклавную чистку раствора пульпы от железа при повьппении рН подачей в вы- щелоченнзгю пульпу кальцийсодержащего продукта с последующим извлечением цветных металлов и серы в концентрат и вьшодом гидроокислов железа в отвальные хвосты, отличающий- с я тем, что, с целью удешевления

процесса за счет повышения селективности разделения цветных металлов и железа, в качестве кальцийсодержащёго

Э,0

tt,3l 1,30

J4,7 0,16

12ЭО l,5i

2,25

1228 1,ОА

4,93

294

0,633

934

4,92

0,54 14,19

1,78 0,12

0,23 0,046

6,11 19,39

5,233 0,064

2,148 0,226 -0,008

Прннечаияе ; Извлечение цветных кетоллов 32,ЬЗХ

продукта используют портландцементный клинкер и подают его до рН пульпы 2,3-3,9.

т в я li « I

0,49 4,86

S,60 6,61

41,90 54,iO

2,33 0,03

0,064 0,01

6,85 0,016

0,602 0,049

56,15 .0,03

4,94 0,40

-0,043 -0,34

кисленная пульа;.

в т.ч. твердое 1131 - раствор 1,36

Портландцемент - ый клинкер (расход АО кг/т сходного Матеиала ):

в т.ч. твердое 40, 0 раствбр 0,12

ульпа после же- езоочистки при рН - 2,3:

в т.ч. твердое 1220 раствор 1,48 Невязка

Сгущение и де- каитация фаз

Вода яА проьолвку 2,14

Сгущенная пульпа (58,3% тв):

в т.ч. твердое 1218 раствор. 0,67

СелективиыЙ раствор2,75

Невязка

Флотация сгуг. щениой пульпы

Вода на флота цн 4,40

Пульпа концентрата:

0,54 6,1123,96 6,49

14,19 19,3976,04 4,86

0,506,10

13,019,24

-0,16

23,92 0,50 75,«5 4,10 -0,63

0,556,69926,270,52

0,240,2090,820,07

6,80 18,773,332,14

40,108«0,42

45,90 54,10

0,50 4,10

6,1050,00

6,068 49,74 -0,032 -0,26

6,3351,91

,0610,50

5,88548,24

,066- 0,65

459,393,52

3t,86,4в

491,1 .100,0

22,92 259,284,84

34,07 46,315,t6

305,5Ю0,0

490,499,86

2,130,43

+ 1,43+0,.29

22,9279,4 91,45

18,327,088,86

+0,96+0,31

485,998,95

0,0350,01

2,0«0,42

-3,H .-0,62

12,80 277,7 0,330,287.

9,52

26,81 -0,71

}8,96 2П,460,68

2(1,468,60

17,2209,8 . 68,68

90,90

0,09

8,77

-0,24

17,0207,067,77

Конпонепты

,0019,ei 2,07

0/110,,03

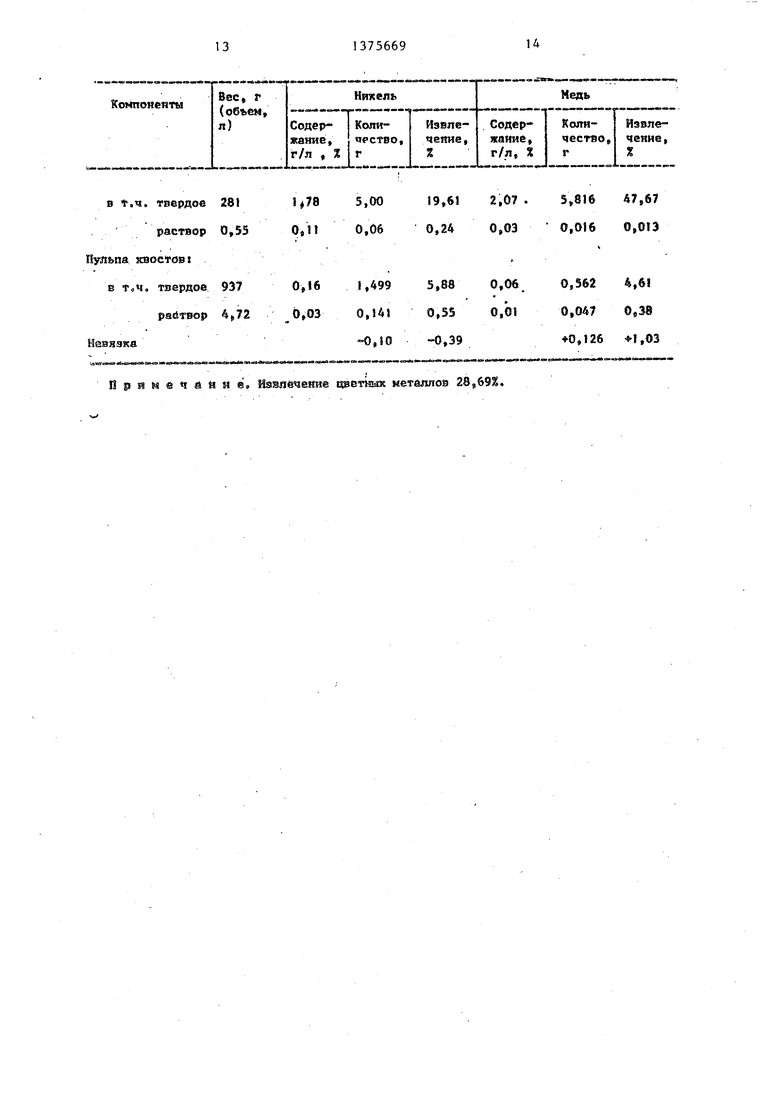

ps9H64di Me, Мзглбченне цветных меташюа 28,69%.

5,816 47,67 0,016 0,013

fsl

cn

00 fn

LH

m

N

r

f

vO

-d- D

чО

00

ГО

CO

tNJ

M

00 m

00

vC

LO

u-i

4D 1Л

tn

u-1

« 00

1Л TI

о 00 -

О

О

in

ю

00

t 1Л

о

Oi

о

СП

J- О

00 1

СЧ CT

vO Csl

(Л

t

го

CM VO

CO

r-

VO 00

00

c

-CM

vO

rl

ё

nj ь

u s

u

о

&

c

P

r

cys

CN

0

o

00

r in

in

ON

r

CO

CN

CMCSIOO

«-

vX3 .

m

M

-sf

N

in

ГО

vO

vjoin

о r

о

CJN

rvO 00

fO

n

- о

- CO

CO

CM

о

СП

О

t

in r

ЧО

-

vt

in

o

vO

in

о о

о

r -

CM-

y

y

CO

CTi

in

in

vO

CO M5

(О 1Л

r r

r

Jv

(O

- r

4t

00 CO in

in

vO

r

о

CM

OO

о CO

ъ

о

00

t- r

о r

CO vO

(O

CTlin

о -

-i о

о о

о о

| Способ осаждения сульфидов тяжелыхцВЕТНыХ МЕТАллОВ | 1979 |

|

SU836176A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Цветные металлы, 1984, № 2, с.7-11. | |||

Авторы

Даты

1988-02-23—Публикация

1986-06-16—Подача