со

со

Изобретение относится к обработке металлов давлением и может быть применено для изготовления канцелярских скрепок из проволоки, например, на предприятиях метизной промышленности.

Цель изобретения - повышение производительности.

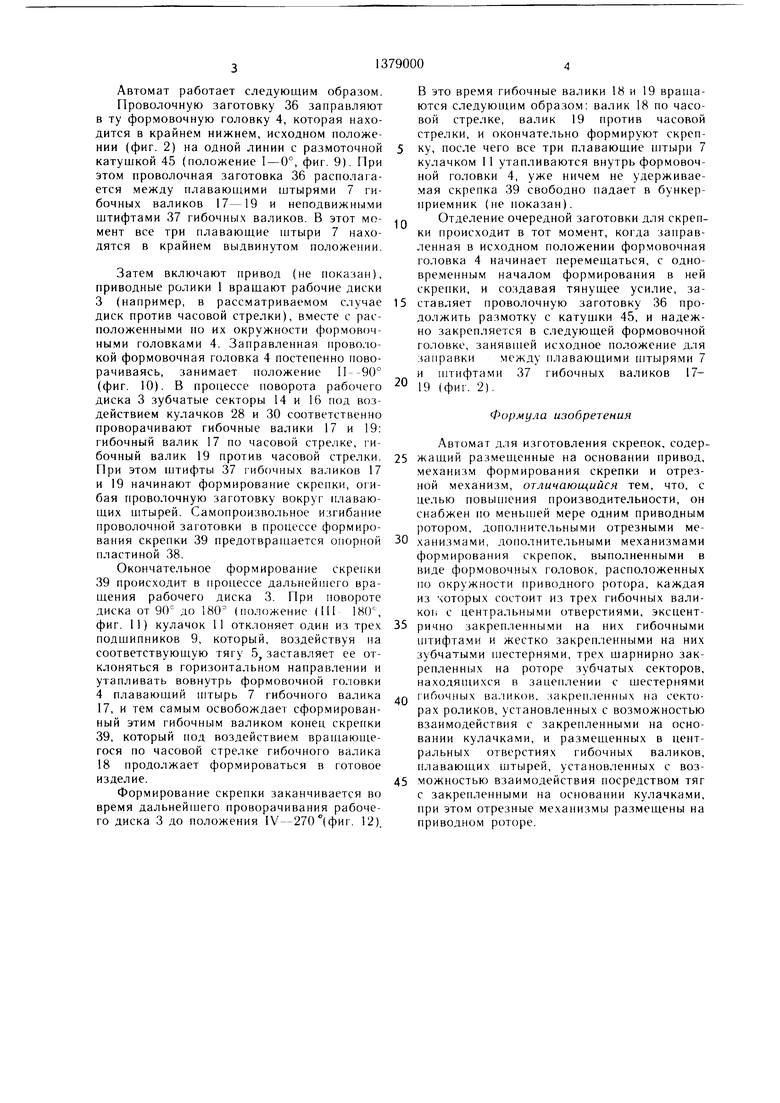

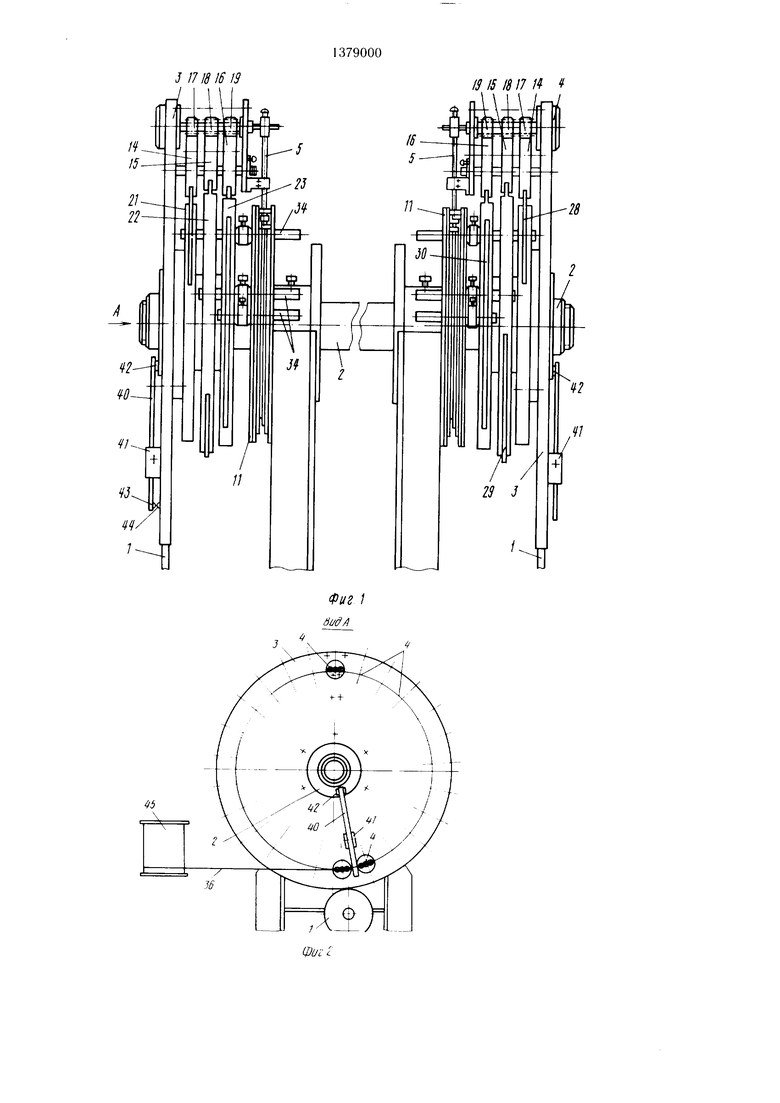

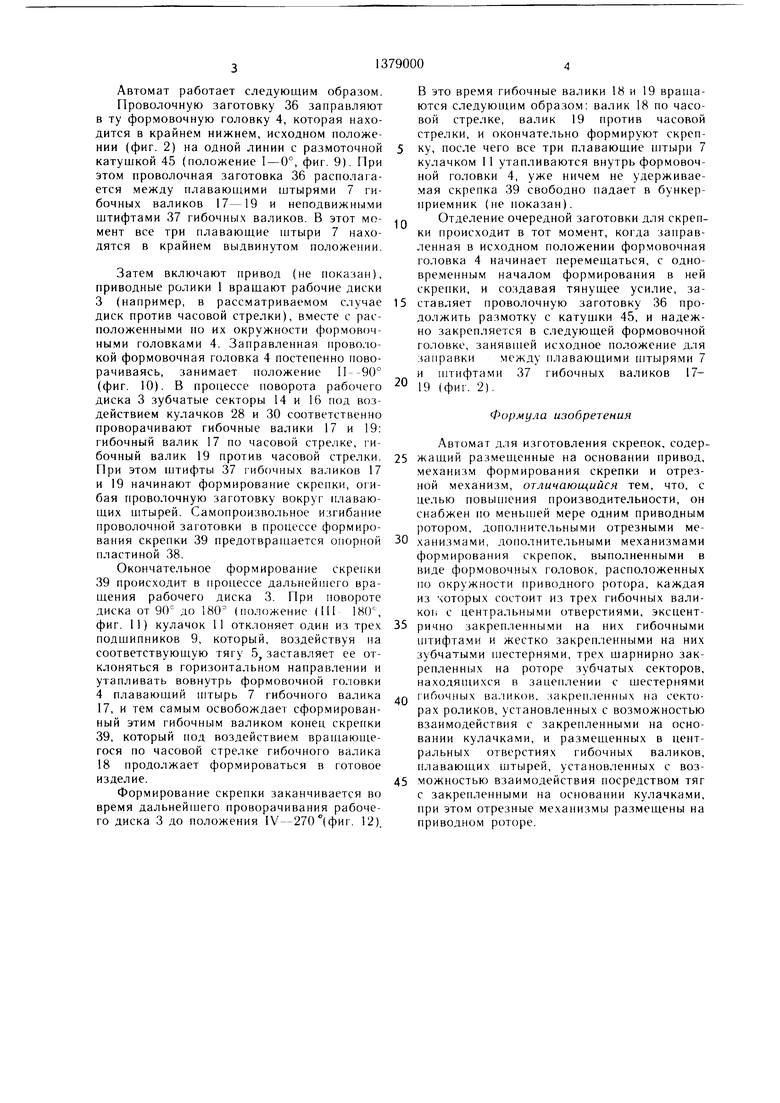

На фиг. 1 изображен автомат для изготовления скрепок, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - командный узел, управляюш.ий работой формовочной головки; на фиг. 4 -- сечение Б-Б на фиг. 3; на фиг. 5 - распределительный узел (кулачок), управляющий работой тяг командного узла, связанных со штырями формовочной головки; на фиг. б-8 - кулачки привода зубчатых секторов командного узла и их разрезы; на фиг. 9-12 - формовочная головка в четырех последовательных положениях формирования скрепки.

Автомат для изготовления скрепок содержит привод (не показан) с приводными роликами 1 (фиг. 1 и 2), неподвижное основание 2, выполненное в виде вала, на котором расположены рабочие диски 3 с возможностью их вращения от приводных роликов 1. На внутренней стороне рабочих дисков 3 последовательно расположено несколько командных узлов (фиг. 3), управляющих работой формовочных головок 4, расположенных на внешней стороне рабочих дисков 3, и кинематически связанных с командными узлами.

Командный узел (фиг. 3) состоит из механизма, формирующего возвратно-поступательное движение рабочих органов (плавающих штырей) формовочной головки 4 в горизонтальном направлении, и из механизма, приводян его во вращение остальные рабочие органы формовочной головки 4 (гибочные валики).

Механизм возвратно-поступательного движения рабочих органов в горизонтальном направлении (фиг. 3 и 4) содержит три тяги 5, посредством муфт 6 связанных с плавающими штырями 7, являющимися рабочими органами формовочной головки 4. Тяги 5 проходят сквозь шарнирные гнезда узла 8 и снабжены со своей нижней концевой части подшипниками 9 (фиг. 3), которые находятся во взаимодействии с соответствующими выступами - кулачками 10 невраша- ющегося кулачкового диска 11 (фиг. 5), который сообщает трем тягам 5 возвратно-поступательные движения в горизонтальном направлении.

Механизм, приводящий во вращение остальные рабочие органы формовочной головки 4 (фиг. 3 и 4), состоит из секционной задней планки 12, на которой шарнирно на осях 13 закреплены зубчатые секторы 14-16, посредством зубчатого зацепления приводящие во вращение гибочные валики 17-19 формовочной головки 4. В нижней концевой части зубчатые секторы 14-16

0

0

о

5

0

5

снабжены роликами 20, каждый из которых взаимодействует со своим кулачком 21 -

23(фиг. 6-8). Кулачки 21-23 установлены неподвижно и отклоняют зубчатые секторы 14-16 при набегании их роликов 20 на кулачки во время вращения рабочих дисков 3. В исходное положение зубчатые секторы 14-16 возвращаются действием пружины

24(фиг. 3).

Кулачки 21-23 представляют собой закрепленные на основании 2 диски 25-27, к которым прикреплены подвижные регулируемые элементы 28-30, образующие рабочие выступы кулачков. Отклонение подвижных элементов 28-30 происходит благодаря наличию осей 31-33 вращения, а регулировка величины отклонения, необходимая при настройке автомата, осуществляется при помощи регулировочных валиков 34 (фиг. 1).

Формовочная головка 4 (фиг. 9-12) состоит из основания 35 в отверстиях которого расположены поворачивающиеся гибочные валики 17-19. Сквозь отверстия, выполненные в каждом из гибочных валиков, проходят плавающие щтыри 7, перемещаю- циеся возвратно-поступательно в горизонтальном направлении.

Надежное удержание проволочной заготовки 36 в формовочной головке 4 в процессе формирования изделия обеспечивается наличием штифтов 37, неподвижно закрепленных в теле гибочных валиков 17-19. Формовочная головка 4 также содержит опорную пластину 38, прикрепленную к основанию 35.

Отделение от проволочной заготовки 36 отрезков необходимой длины, соответствующей длине скрепки 39 в развернутом виде, производится отрезным механизмом (фиг. 1 и 2), состоящим из двуплечего рычага 40, закрепленного шарнирно в узле 41. При этом длинное плечо рычага 40 отклоняется под воздействием кулачка 42, закрепленного неподвижно на выступе основания 2, и передает усилие на нижнее плечо рычага 40, которое при помощи подвижного ножа 43 и неподвижного ножа 44 выполняет операцию отрезки проволочной заготовки 36. Отрезка заготовки производится поочередно, при набегании длинного плеча рычага 40 отрезного механизма на кулачок 42. Отрезным механизмом снабжена каждая формовочная головка 4 автомата. При этом длина заготовки определяется расстоянием между центрами двух соседних формовочных головок 4.

Размотка проволочной заготовки 36 происходит, например, с катушки 45 (фиг. 2) при ее свободном вращении.

Оба вращающиеся рабочие диски 3 с находящимися на них узлами и механизмами выполнены совершенно одинаково и расположены один по отношению к другому зеркально.

Автомат работает следующим образом.

Проволочную заготовку 36 заправляют в ту формовочную головку 4, которая находится в крайнем нижнем, исходном положении (фиг. 2) на одной линии с размоточной катушкой 45 (положение I-0°, фиг. 9). При этом проволочная заготовка 36 располагается между плаваюа1ими итырями 7 гибочных валиков 17-19 и неподвижными штифтами 37 гибочных валиков. В этот момент все три плавающие штыри 7 находятся в крайнем выдвинутом положении.

Затем включают привод (не показан), приводные ролики 1 вращают рабочие диски

3(например, в рассматриваемом случае диск против часовой стрелки), вместе с расположенными но их окружности формовочными головками 4. Заправленная проволокой формовочная головка 4 постепенно поворачиваясь, занимает положение II--90° (фиг. 10). В процессе поворота рабочего диска 3 зубчатые секторы 14 и 16 под воздействием кулачков 28 и 30 соответственно проворачивают гибочные валики 17 и 19: гибочный валик 17 по часовой стрелке, гибочный валик 19 против часовой стрелки. При этом штифты 37 гибочных валиков 17 и 19 начинают формирование скрепки, огибая проволочную заготовку вокруг плавающих штырей. Самопроизвольное изгибание проволочной заготовки в процессе формирования скрепки 39 предотврап1ается опорной пластиной 38.

Окончательное формирование скрепки 39 происходит в процессе дальнеЙ1пего вращения рабочего диска 3. При повороте диска от 90 до 180° (положение (111 180, фиг. 11) кулачок 11 отклоняет один из трех подщипников 9, который, воздействуя на соответствующую тягу 5, заставляет ее отклоняться в горизонтальном направлении и утапливать вовнутрь формовочной головки

4плавающий Н1тырь 7 гибочного валика 17, и тем самым освобождает сформированный этим гибочным валиком конец скрепки 39, который под воздействием вращающегося по часовой стрелке гибочного валика 18 продолжает формироваться в готовое изделие.

Формирование скрепки заканчивается во время дальнеЙ1пего проворачивания рабочего диска 3 до положения IV-270 (фиг. 12).

В это время гибочные валики 18 и 19 вращаются следуюн1им образом: валик 18 по часовой стрелке, валик 19 против часовой стрелки, и окончательно формируют скрепку, после чего все три плавающие щтыри 7 кулачком 11 утапливаются внутрь формовочной головки 4, уже ничем не удерживаемая скрепка 39 свободно падает в бункер- приемник (не показан).

,, Отделение очередной заготовки для скрепки происходит в тот момент, когда заправленная в исходном положении формовочная головка 4 начинает перемен1.аться, с одновременным началом формирования в ней скрепки, и создавая тянущее усилие, за5 ставляет проволочную заготовку 36 продолжить размотку с катушки 45, и надежно закрепляется в следующей формовочной головке, заняв1пей исходное положение для заправки между плавающими штырями 7 и п тифтами 37 гибочных валиков 17 19 (фиг. 2).

Формула изобретения

Автомат для изготовления скрепок, содер5 жащий размещенные на основании привод, механизм формирования скрепки н отрезной механизм, отличающийся тем, что, с целью повышения производительности, он снабжен по меньп ей мере одним приводным ротором, дополнительными отрезными ме0 ханизмами, дополнительными механизмами формирования скрепок, выполненными в виде формовочных головок, расположенных по окружности приводного ротора, каждая из чоторых состоит из трех гибочных вали- КОГ1 с центральными отверстиями, эксцент5 рично закрепленными на них гибочными штифтами и жестко закрепленными на них зубчатыми шестернями, трех щарнирно закрепленных на роторе зубчатых секторов, находящихся в зацеплении с щестернями

Q гибочных ва.:1иков, закрепленных на секторах роликов, установленных с возможностью взаимодействия с закрепленными на основании кулачками, и размещенных в центральных отверстиях гибочных валиков, плавающих штырей, установленных с воз5 можностью взаимодействия посредством тяг с закрепленными на основании кулачками, при этом отрезные механизмы размещены на приводном роторе.

} П1816 19

J

5-Б

20

20

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СКРЕПОК | 1992 |

|

RU2046690C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1992 |

|

RU2050216C1 |

| Автомат для подготовки проводов к монтажу | 1987 |

|

SU1457041A1 |

| Автомат для изготовления гнутых изделий | 1986 |

|

SU1400739A1 |

| Устройство для изготовления из проволоки фигурных пружинных деталей | 1989 |

|

SU1688964A1 |

| КЛИПСАТОР | 2000 |

|

RU2162638C1 |

| МАШИНА ДЛЯ СШИВАНИЯ И ФАЛЬЦОВАНИЯ ТЕТРАДЕЙ, БРОШЮР И Т. П. | 1934 |

|

SU43872A1 |

| Устройство для мерной резки проволоки | 1977 |

|

SU682309A1 |

| Устройство для изготовления проволочных разводных шплинтов | 1988 |

|

SU1563818A1 |

| Автомат для гибки П-образных скоб | 1980 |

|

SU1039624A1 |

Изобретение относится к метизной промышленности, в частности к оборудованию для изготовления скрепок, и позволяет повысить производительность устройства. Автомат содержит приводные рабочие диски, на которых по окружности расположены формовочные головки, работой которых управляют командные узлы. Командный узел состоит из механизма, формирующего возвратно-поступательное движение плавающих щтырей в горизонтальном направлении, и из механизма, приводящего во вращение гибочные валики. 12 ил.

Фиг 5

г5

aiifS

19

J2

(Риг. 7

35

Фиг. 9

J7

№

7

18

i9

iS

3

Фиг 10

39

id

17

фиг. a

N210

| Автомат для изготовления скрепок из проволоки, чертеж № 09-06-02А Волгоградского сталепроволочно-канатного завода |

Авторы

Даты

1988-03-07—Публикация

1986-06-09—Подача