Изобретение относится к обработке металлов давлением и может быть использовано в метизной промышленности для изготовления концелярских скрепок из проволоки.

Известен автомат для изготовления изделий из проволоки, содержащий приспособление для подачи проволоки, отрезное приспособление и гибочное приспособление, включающее в себя оправку и профилированные ролики (авт. св. СССР N 232945, кл. F 21 F 45/00, 1967).

Недостаток данного автомата низкая производительность, обусловленная наличием только одного гибочного приспособления и большим количеством зубчатых передач.

Известен автомат для изготовления скpепок, содержащий закрепленные на приводном валу два диска с формовочными головками, кинематически связанными с командными узлами, размещенными на внутренней стороне каждого из дисков. Командный узел сообщает возвратно-поступательное перемещение плавающим штырям и вращательное гибочным валикам (авт. св. СССР N 1379000, кл. B 21 F 45/00, 1986).

Недостаток известного автомата сложность конструкции, обусловленная как конструкцией командных узлов, так и их количеством. Кроме того, данный автомат неудобен в эксплуатации, так как требует постоянной и сложной регулировки зазора между гибочными валиками и плавающими штырями формовочной головки.

Сущность изобретения заключается в том, что отрезное приспособление и формовочные головки последовательно и в одной горизонтальной плоскости неподвижно закреплены на держателе, плавающие штыри размещены напротив головок, а головки выполнены в виде обечаек полуцилиндрической формы со скошенным свободным концом и пазом.

Закрепление отрезного приспособления и формовочных головок на держателе, а также размещение плавающих штырей напротив упомянутых головок с возможностью их одновременного перемещения возвратно-поступательно в горизонтальной плоскости позволяет исключить из устройства командные узлы и дополнительные формовочные головки и тем самым упростить конструкцию автомата при увеличении быстродействия за счет изготовления скрепки за один ход держателя.

Выполнение формовочных головок в виде полуцилиндрических обечаек со скошенным свободным концом и пазом позволяет гнуть поpоволоку ударом, а не обкатыванием, что позволяет исключить операцию регулировки зазора между гибочным валиком и штифтом как перед началом работы, так и в процессе ее.

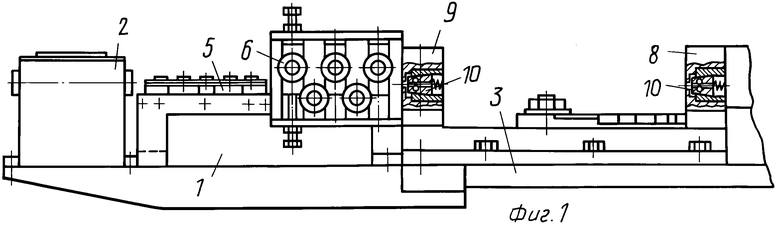

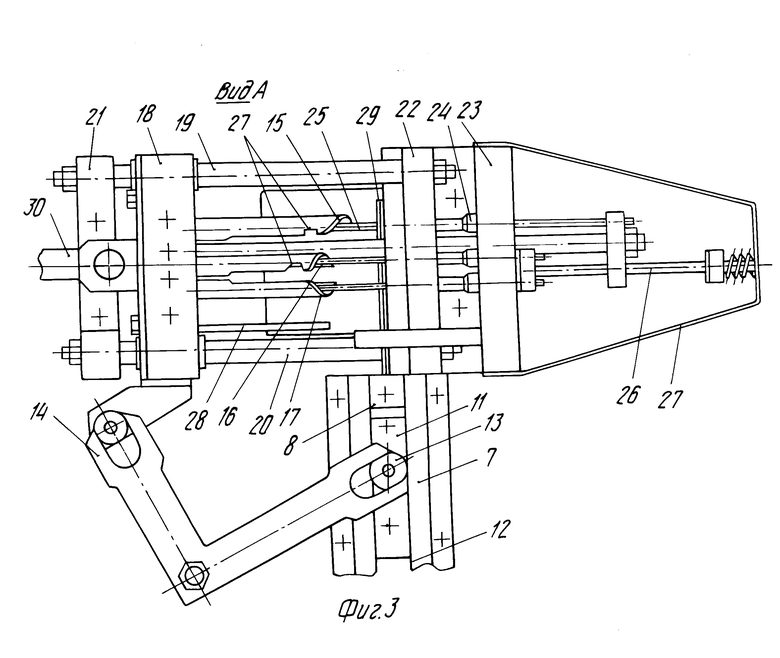

На фиг. 1 изображен автомат для изготовления скрепок вид спереди; на фиг. 2 то же, вид сбоку; на фиг. 3 вид А на фиг. 2.

Автомат для изготовления скрепок содержит станину 1, на которой последовательно установлены приспособление 2 для очистки проволоки, рихтующие ролики, механизм 3 подачи проволоки и механизм 4 формирования скрепок с приводом его возвратно-поступательного перемещения в горизонтальной плоскости. Рихтующие ролики разнесены в две секции 5 и 6. В одной из них ролики установлены вертикально, а в другой горизонтально.

Механизм 3 подачи проволоки содержит корпус 7, в стойках 8 и 9 которого установлены цанговые затворы 10. В корпусе 7 размещена с возможностью возвратно-поступательного перемещения в горизонтальной плоскости цилиндрическая ползушка 11, размещенная в направляющем пазу 12 корпуса 7. На ползушке в ее средней части закреплена бобышка 13, взаимодействующая с одним концом двуплечего Г-образного рычага 14. Средняя часть Г-образного рычага 14 шарнирно связана со станиной 1, а другой конец шарнирно закреплен на держателе формирующих элементов 15, 16, 17 механизма 4 формирования скрепок, которых представляет собой блок формирующих элементов 15, 16, 17 закрепленных на общем держателе 18. Держатель 18 перемещается по скалкам 19 и 20, смонтированным на станине 1 при помощи планок 21 и 22. На планке 23 соосно каждому из формирующих элементов с возможностью взаимодействия с ними подвижно установлены втулки 24, в которых закреплены штыри 25. Втулки 24 связаны с подпружиненным штоком 26, взаимодействующим с ограничителем 27, и служат при взаимодействии с формирующими элементами как ограничители их хода и как амортизаторы. Формирующие элементы 15, 16, 17 представляют собой изогнутую по дуге окружность обечайку, рабочий участок которой имеет вид усеченного полого цилиндра с вертикально расположенными стенками и со скошенными торцами, соответствующими контуру скрепки. При этом расположенная на держателе рядом со средством для отрезки проволоки обечайка обращена выпуклостью в сторону последнего, а две другие, крайняя из которых имеет большую длину, обращены выпуклостями в противоположную сторону и выполнены со сквозными поперечными пазами 27, расположенными на более короткой вертикальной стенке. Размер пазов 27 в продольном направлении больше, чем в поперечном. Рядом с формирующим элементом 17 на держателе 15 в одной плоскости с блоком формирующих элементов закреплено средство для отрезки проволоки 28, а на планке 23 вертикальная перегородка 29. Привод формирующих элементов выполнен в виде двигателя с передачей. При этом держатель связан с приводом посредством кривошипно-ползунного механизма, ползун 30 которого шарнирно закреплен на держателе 15.

Автомат для изготовления скрепок работает следующим образом.

С бухты (на фиг. 1-3 не показано) сматывается проволока, пропускается через приспособление 2 для очистки и секции роликов 5, 6, затем заправляется в цанговые затворы механизма подачи 3.

В исходном положении держатель 15 находится в крайнем левом положении, а ползушка 11 в крайнем правом (фиг. 3). При включении привода держатель 15 идет вправо, ползушка 11 влево, при этом цанги 10 разжаты и проволока не движется. При следующем ходе держателя 15, ползушка 11 идет вправо и подает проволоку на рабочую позицию, т.е. вплотную к перегородке 29. При этом проволока очищается и правится как в вертикальной, так и в горизонтальной плоскостях.

Формирование скрепки происходит следующим образом.

Держатель 15 идет вправо и вместе с ним идут вправо штыри 25. Скошенная кромка свободного конца формирующего элемента 15 достигает проволоки, загибает ее край и заводит в паз 27, снимая со штыря 25, расположенного на одной оси с формирующим элементом 15. Сделан первый гиб скрепки.

При дальнейшем движении вправо формирующий элемент 17 достигает проволоки, загибает согнутый конец проволоки вокруг штыря 25, расположенного на одной оси с формирующим элементом 16, и заводит проволоку в ее паз 27, снимая со штыря, готов второй гиб.

Одновременно с формирующим элементом 16 проволоки достигает формирующий элемент 17 средства для отрезки проволоки 28, которое отрезает проволоку. Этот отрезанный конец скошенной кромкой свободного конца формирующего элемента 17 загибается вокруг соответствующего ей третьего штыря 25 в направлении, противоположном двум первым гибам, скрепка готова. В это время штыри 25 уходят за перегородку 29, а скрепка под действием собственного веса падает в тару (на фиг. 1-3 не показано).

Предлагаемое устройство характеризуется малыми габаритами и металлоемкостью, простотой конструкции, надежностью и удобством эксплуатации и высокой производительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления скрепок | 1986 |

|

SU1379000A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1992 |

|

RU2050216C1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Автомат для изготовления заготовок одновитковых секций обмоток электрических машин | 1979 |

|

SU884046A1 |

| Автомат для изготовления деталей из проволоки | 1991 |

|

SU1787630A1 |

| СПОСОБ НАВИВКИ ПРУЖИН С ФИГУРНЫМИ КОНЦАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2147964C1 |

| Автомат для изготовления проволочных пистонов | 1981 |

|

SU1049149A1 |

| АВТОМАТ ДЛЯ ФОРМОВКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1973 |

|

SU367837A1 |

| МНОГОПОЗИЦИОННЫЙ ШТАМПОВОЧНЫЙАВТОМАТ | 1971 |

|

SU430926A1 |

| Автомат для изготовления изделий из проволоки типа шплинтов | 1982 |

|

SU1093380A1 |

Использование: в мебельной промышленности, в частности в устройствах для изготовления концелярских скрепок из проволоки. Сущность изобретения: устройство содержит установленный на станине с возможностью возвратно-поступательного перемещения в горизонтальной плоскости держатель, жестко закрепленные на держателе три формирующих элемента в одной плоскости со средством для отрезки проволоки. Формирующие элементы выполнены в виде изогнутой по дуге окружности обечайки, рабочий участок, который имеет вид усеченного полого цилиндра с вертикально расположенными стенками и со скошенными торцами, соответствующими контуру скрепки. Расположенная на держателе рядом со средством для отрезки обечайка обращена выпуклостью в сторону последнего. Две другие, имеющие разную длину, обращены выпуклостями в противоположную сторону и выполнены со сквозными поперечными пазами. Соосно формирующим элементам с возможностью взаимодействия с ними расположены штыри. Устройство содержит также механизм подачи проволоки, выполненный в виде установленного на станине корпуса с направляющим пазом, в котором расположена с возможностью перемещения ползушка, а также Г-образный двуплечий рычаг, середина которого шарнирно соединена со станиной, а свободное плечо также шарнирно с ползушкой, и два цанговых затвора. Упомянутые штыри размещены во втулках, которые перемещаются вдоль оси подачи проволоки. 2 з.п.ф-лы, 3 ил.

| Автомат для изготовления скрепок | 1986 |

|

SU1379000A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-10-27—Публикация

1992-10-27—Подача