(21)39Ь9714/2А-27

(22)29.10.85

(46) 07.03.88. Бкш. № 9

(71)Ироектно-технологический институт Энергомонтажпроект

(72)Ю.М.Фролов, А.В.Ротштейн, Б.М.Буренов, И.В.Дергалев

и B.C.Кузьмичев

(53)621.791.75(088.8)

(56)Авторское свидетельство СССР N 1007881, кл. В 23 К 9/16, 1983.

Авторское свидетельство СССР № 849632, кл. В 23 К 9/16, 1978.

(54)СПОСОБ №ШУЛЬСНОЙ АРГОНОДУГОВОЙ СВАРКИ С ШАГОВЫМ ПЕРЕМЕЩЕНИЕМ НЕПЛАВЯЩИХСЯ ЭЛЕКТРОДОВ

(57)Изобретение относится к области сварки и может быть использовано при сварке торцовых соединений трубных

и листовых конструкций. Цель изобретения - повышение качества и производительности. Сварку торцовых соединений труб осуществляют с шаговым перемещением трех неплавящихся электродов, два из которых располагают поперек линии стыка, а третий - по центру. Поперечные электроды устанавливают под углом 100-200° к горизонтальной плоскости для создания формы сварочного шва торцового соединения без натекания металла на наружные кромки. При этом поперечные электроды смещают от наружного края свариваемой.кромки на величину, не превышающую половины толщины кромки. Импульс сварочного тока подают сначала на центральный электрод до получения диаметра сварной точки, не превышающего суммарной толщины свариваемых кромок. После чего перемещают горелку и поочередно подают импульсы тока на поперечные электроды до получения диаметра сварной точки, превышающего толщину свариваемой кромки. Способ позволяет регулировать форму сварного шва в зависимости от толщины сва риваемых кромок. 1 ил., 2 табл.

(

(Л

Изобретение относится к сварке и может быть использовано при сварке торцовых соединении трубных и листовых конструкций в различных областях промышленности и строительства.

Цель изобретения - повышение качества и производительности при сварке торцовых соединений труб путем получения необходимой глубины проплав- леиия при отсутствии натекания металла на наружные кромки соединения, а также регулирование формы сварного шва в зависимости от толщины свариваемых кромок.

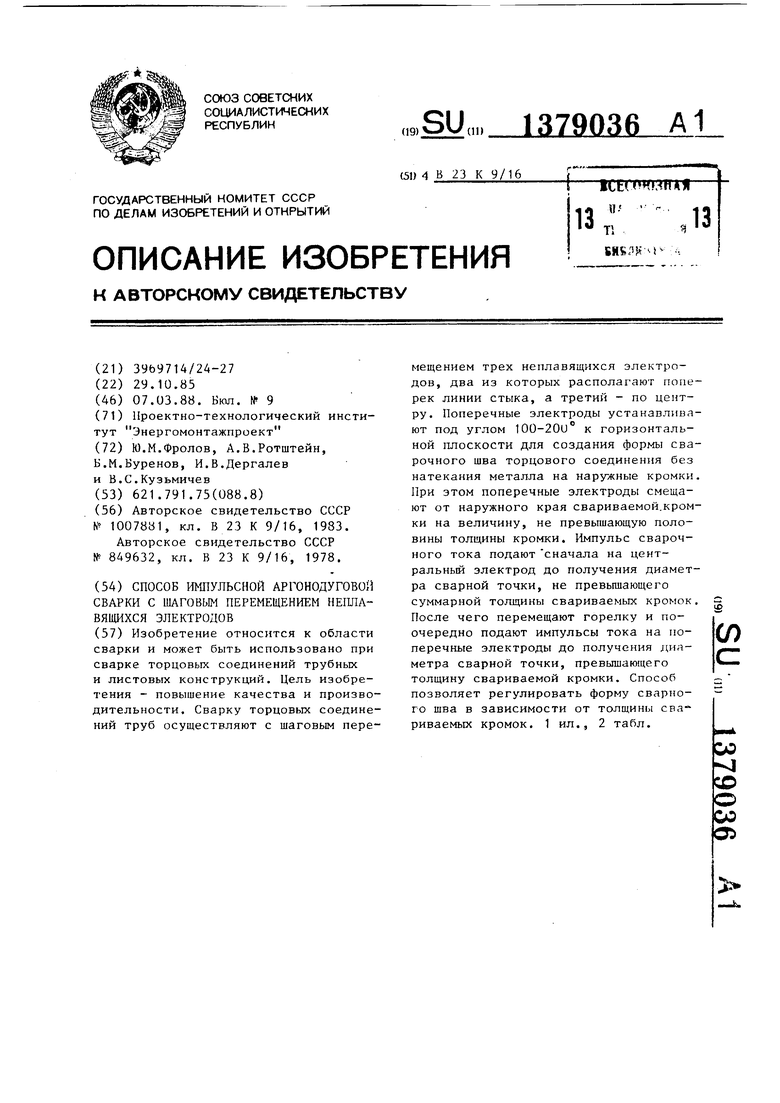

На чертеже представлена схема расположения электродов.

(;иарку торцовых соединений труб осуществляют с шаговым перемещением трех неплавя цихся электродов 1 - 3 с расположением двух из них (электроды 1 и 2) поперек соединения, а третьего (электрод 3) - по линии соединения, при этом поперечные электроды устанавливают под углом 100-200 к горизонтальной плоскости со смещением от наружного края свариваемой кромки на величину, не превышающую половины толщины кромки, а импульс сварочного тока подают сначала на трогий (центральный) электрод до получения диаметра сварной точки, не превышающего суммарную толщину свариваемых кромок с последующим перемещением горелки и поочередной подачей импульса тока на поперечные электроды до получения диаметра сварной точки, превышающего толщину свариваемой кромки.

Центральным электродом 3 обеспе- чивают заданную величину проплавле- ния, не расплавляя наружных краев кромок соединения, для этого ведут сварку углом назад с последующим перемещением горелки на величину ша- га перемещения.

Если диаметр сварной точки превысит cy мapнyю толщину свариваемых кромок (иJП удвоенную минимальную толщину свариваемой кроЫки при сварке раз)юстенных соединений), то наружные кромки оплавятся, что приведет к ухудшению формирования шва и к увеличению натеков расплавленного металла.

Поочередная подача импульса сна- , речного тока на поперечные электроды 1 и 2 обеспечивает хорошее формирование шва и позволяет обеспечивать

5

0 5 0

0

0

5

сварку от одного сварочного источника. Диаметр сварной точки при сварке поперечными электродами получают с превышением толщины свариваемой кромки на 5-30%. В случае получения диаметра сварной точки менее 5% кромки могут не расплавиться, а при увеличении диаметра сварной точки более ЗОХ образуется недопустимый натек металла на наружные кромки. С целью увеличения ширины шва с одновременным уменьшением глубины проплавленил сварку поперечными электродами ведут углом вперед.

Для удобства расположения поперечных электродов в одной горелке расстояние между ними устанавливается кратным шагу перемещения.

С целью регулирования формы сварного шва торцового соединения поперечные электроды 1 и 2 располагают под углом 100-200 к горизонтальной плоскости. Поперечные электроды 1 и 2 не участвуют в создании необходимой глубины проплавления и предназначены для создания формы сварного шва торцового соединения без натекания металла на наружные кромки. Пределы угла наклона поперечных электродов выбраны из следующих соображений. При угле наклона менее 100 изменение формы шва не наблюдается. При угле наклона более 200° затрудняется переплавление кромок вблизи сварного шва, полученного центральным электродом 3, Угол наклона 135-200 рекомендуется для толщин кромок менее 3 мм, а 100-150 - для толщин кромок более 3 MMi

В зависимости от величины угла наклона и толщины свариваемой кромки для улучшения оплавления наружной кромки и более плавного перехода к сварному шву, полученному центральным электродом 3 различных толщин свариваемых кромок электроды смещают от наружного края свариваемых кромок в горизонтальном или вертикальном направлении на величину, не превышающую половины толщины кромки.

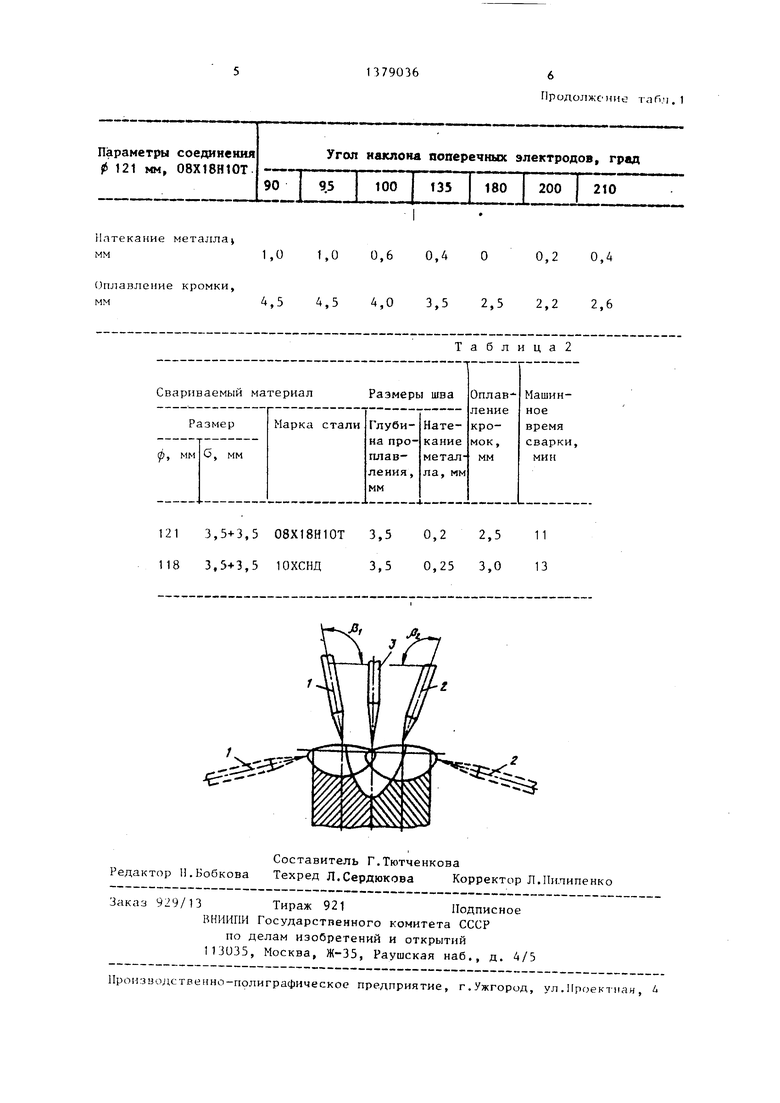

В табл. 1 приведены величины смещения поперечных электродов в зависимости от углов наклона и толщины свариваемой кромки.

Для получения заданной формы шва выбирают углы наклона электродов расчетным или экспериментальным путем.

Центральный электрод 3 располагаю по линии соединения уг лом назад дл получения заданной глубины проплав- ления.

Поперечные электроды 1 и 2 располагают либо по середине кромок соединения, либо вблизи наружных кромок соединения со смещением в горизонтальном или вертикальном направлении в зависимости от принятой величины угла к горизонтальной плоскости, и толщины свариваемой кромки, кроме того поперечные электроды 1 и 2 располагают углом вперед.

Между вольфрамовыми электродами 1 3 и изделием возбуждают дежурные электрические дуги. Подают импульс сварочного тока на (центральный) электрод (IK,), обеспечивая диаметр сварной точки, не превышающий суммарную толщину свариваемых кромок. Затем величину сварочного тока умень щают до величины тока паузы () и перемещают горелку после обеспече- ния задержки () на величину щага перемещения (S) к месту постановки следующей точки. Подают импульсы сварочного тока на поперечные электроды (1ц , luj) поочередно, обеспечивая диаметр сварной точки, превышающей толщину свариваемой кромки на 5-30% при расположении поперечных электродов под углом 100-2иО°к горизонтальной плоскости и обеспечивающей оплав- ление свариваемой кромки с плавным переходом к шву, полученному центральным электродом. После окончания цикла процесс повторяют.

Пример. Производится импульсная аргонодуговая сварка с шаговым перемещением трех электродов торцовых

соединений труб 0121 мм, 3,5+3,5 мм 08Х18Н10Т в нижнем положении и 0118 мм, 3,0+3,0 мм, 10ХСНД в потолочном положении.

Для получения сравнительных данных одновременно сваривали стыки тру по базовому способу (импульсной сваркой за два прохода).

Результаты замеров приведены в табл. 2.

Применение предлагаемого способа сварки обеспечивает требуемые размер проплавления и улучшает форму сварного Шва и повышает производительность процесса в 1,3-1,5 раза.

Формула изобретения

Способ импульсной аргонодуговой сварки с шаговым перемещением неплавящихся электродов, два из которых располагают поперек линии , а третий по центру, отличающийся тем, что, с целью noBbmie ния качества и производительности процесса при сварке торцовых соединений труб, поперечные электроды устанавливают под углом 100-200 к горизонтальной плоскости со смещением от наружного края свариваемой кромки на величину, не превьщ1ающую половины толщины кромки, а импульс сварочного тока подают сначала на центральный электрод до получения диаметра сварной точки, не превьппающего суммарную толщину свариваемых кромок с последующим перемещением горелки и поочередной подачей импульсов тока на поперечные электроды до получения диаметра сварной точки, превышающего толщину свариваемой кромки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОННО-ДУГОВОЙ ИМПУЛЬСНОЙ СВАРКИ СТАЛЬНЫХ ТРУБ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2004 |

|

RU2262424C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

Толщина кромки, мм3,53,53,53,02,52,02,0

Смещение, мм в направлении

горизонтальном1,751,751,5О--вертикальном---О1,01,31,5

Диаметр точки, мм4,04,04,03,53,02,52,5

Параметры соединения 0 121 мм, 08Х18Н10Т

Угол наклона поперечных электродов, град

90 9.5 100 135 180200 210

Илтекание металла

мм 1,0 1,0 0,6 0,4 О0,2 0,4

(Оплавление кромки,

мм 4,5 4,5 4,0 3,5 2,52,2 2,6

Таблица2

Свариваемый материал Размеры шва Оплав Машин- лениеное

Размер Марка стали Глуби- Нате- кро-время

на про-кание мок,сварки,

р, мм G, мм плав- метал- мммин

ления, ла, мм

мм

I.

121 3,5+3,5 08Х18Н10Т 3,5 0,2 2,511

118 3,,5 10ХСНД 3,5 0,25 3,013

:Т5

е-Г1родолжС )ие таП.ч.1

Авторы

Даты

1988-03-07—Публикация

1985-10-29—Подача