со

Изобретение относится к черной металлургии, а именно к дефосфоряции стали порошкообразными материалами,

Ue.rth изобретения - повьпиение де- фосфориругощей способности смеси, увеличение скорости дефосфорациИо

Предлагаемая дефосфорирующая смесь содержит 11ылевиднь е отходы газоочистки элек росталеплавильного произпод- ства, соду, шамот и известь нри следующих соотно|11ениях компонентов, нас.%:

Отходы газоочистки электросталеплавильного про- изводства 15-30 Сода 5-15 Шамот 5-15 Известь Остальное. При этом фракпионный состав компо- пептон смеси составляет 0,005-2,0 ммо

Пылевидные отходы газоочистки электросталеплавильного производства - продукт очистки 1-азов при производстве стали в дуговых электропечах имеют следующий химический состав, мас.%: СаО 6,9 - 7,4; МдО 2,0 - 2,75; SiOj 4,9 - 6,Х); SiO, 1 ,42 - 2,10; , 0,36 - 0,68; Са 0,32 -.0,70; 0,25 - 0,35; - 0,45; , остальное о

Химический апштиз извести, мас.%: МдО 3,3; SiO 2,5; , 1,0; 0,6; 0,1; S 0,1; п„п,п,. 0,4; СаО остальное,,

Химический анализ шамота, мас,%: ,. 33,0; 2,0; СаО 0,7; MgO 0,3, S i 0 остгшьное

Для прсдчагаемо смеси берут технически чистую соду с содержанием Na2CO,, 99,8 мас,% ((стальное - примеси ) „

В предлагаемо дефосфорирующей смеси стабильно высокое содержаниеокислоп железа в пылевидных отходах (в сред- нем 80,9%), чем в железноГ руде (в среднем 78,8%) известной смеси, что способствует повышению дефосфорирующей способности получаемого из смеси и;лак

Оптимальный состав дефосфорирую- щей смеси разработан на основании результатов большого числа опытных плавок стали с продувкой ее порошкообразными смесями„

Содержание пьшевидных отходов га- зоочистки в пределах 13 - 30% способствует достижению высокой дефосфорирующей способности образующегося ишака и скорости процесса дефосфорациИо

С1П1жение количества пылевидпых отходов газоочистки в смеси менее 15% приводит к уменьшению окислительного потенциала смеси, что понижает дефос- форирующую способность шлака, а также скорость дефосфорациИо Увеличение количества пылевидных отходов более 30% также уменьшает дефосфорирующую способность формирующего ишака, поскольку в шлаке снижается количество окиси кальция о

Введение соды в состав смеси обусловлено тем,-что она способствует повышению жидкоподвижности шлака, а также оказывает влияние на скорость дефосфорации за счет более полного перемешивания металла углекислым газом, выделяющимся при ее разложении. При содержании соды в смеси менее 5% уменьшаемая жидкоподвижность цшака и зффект перемешивания металла, Это снижает дефосфорирующую способность ишака и скорость процесса о Увеличение содержания соды более 15% нецелесообразно , так как жидкоподвижность iiuia- ка значительно не увеличивается При этом перемешивание металла возрастает, но снижается количество окиси кальция в 1ялаке„ noDTONry в целом дефосфорирующая способность ишака и скорость процесса дефосфорации увеличиваются незначительно о

1 1амотный порошок вводится в состав смеси в качестве флюса, обеспечивающего достаточную жидкоподвижность образующегося ишака, что положительно сказывается на его дефосфорирующей

способности и скорости процесса,При умепьщепии шамота менее 5% снижается жидкоподвижность десЗюсфорирующего шлака, при увеличении содержания шамота более 15% снижается основность ишака за счет увеличения в составе шлака кислых окислов о В обоих случаях это приводит к уменьшению дефосфорирующей способности 1 шака„

Добавка извести в смесь в интервале 40 - 75% обеспечивает получение ишака с основностью и физико- химическими свойствами, способствуто- щими повьпиению дефосфорирующей способности и скорости удаления фосфора

На основании результатов опытных плавок устанавливают влияние фракционного состава смеси на условия удаления фосфора из металла о Кроме того, фракционный состав оказывает влияние на режим работы пневмотранспорта, который также влияет на процессы, связанные с удалением вредных примесей- из металла

Поскольку мелкодисперсные частицы обладают высокой сорбционпой и хемо- сорбционной активностью, то изменени активности мелкодисперсных частиц влияет на условия протекания процесса дефосфорации.

Активность частиц изменяется при изменении фракционного состава смеси

При увеличении мелкодисперсной составляющей смеси размером менее 0,005 мм увеличивается активность ча тиц, но при этом резко увеличивается их унос, так как легкие частицы не приобретают кинетическую энергию, достаточную для их введения в металл, в результате чего общая активность смеси снижается, что влечет за собой снижение скорости процесса деформации „

Увеличение количества частиц размером более 2,0 мм ведет к уменьшению удельной поверхности частиц, снижая тем самым их активность, что приводит к уменьшению скорости процесса дефосфорации о Кроме того, фракционный состав смеси в интервале 0,005-2,0 мм обеспечивает устойчивый режим работы пневмотранспорта о

Опытные плавки по выявлению оптимального состава смеси проводят в открытой индукционной печи о Смеси готовят из порошков извести, шамота, соды и готовых пылевидных отходов газоочистки электросталеплавильного пронзводствао Средний фракпионный состав смеси следующий: 30,46% смеси составляет фракция размером 0,005- 0,10 мм, 28,94% смеси - фракция размером 0,11 - 1,0 мм, 40,60% смеси - фракция размером 1,0 - 2,0 мм. Мате

риалы смесей механически пермешиВо.от

и прокаливают 1 - 1,5 ч 650 - 700°Со Продувку готовой смеси осуществляют в струе кислорода при давлении в пневмопитателе не менее 6 атм после полного расплавления металла

Расход смеси составляет 2,5% от массы металла Температура металла перед началом продувки 1560 JQ

0

5 Q

5

5

, Продолжительность нре дупкп порошком 4 о Эффективность обработки стали смесью различного состл- ва определяют по содержанию фосфс ра в пробах стали, обработаннь х до начала и после окончания iipoJiyiiKu порошками „

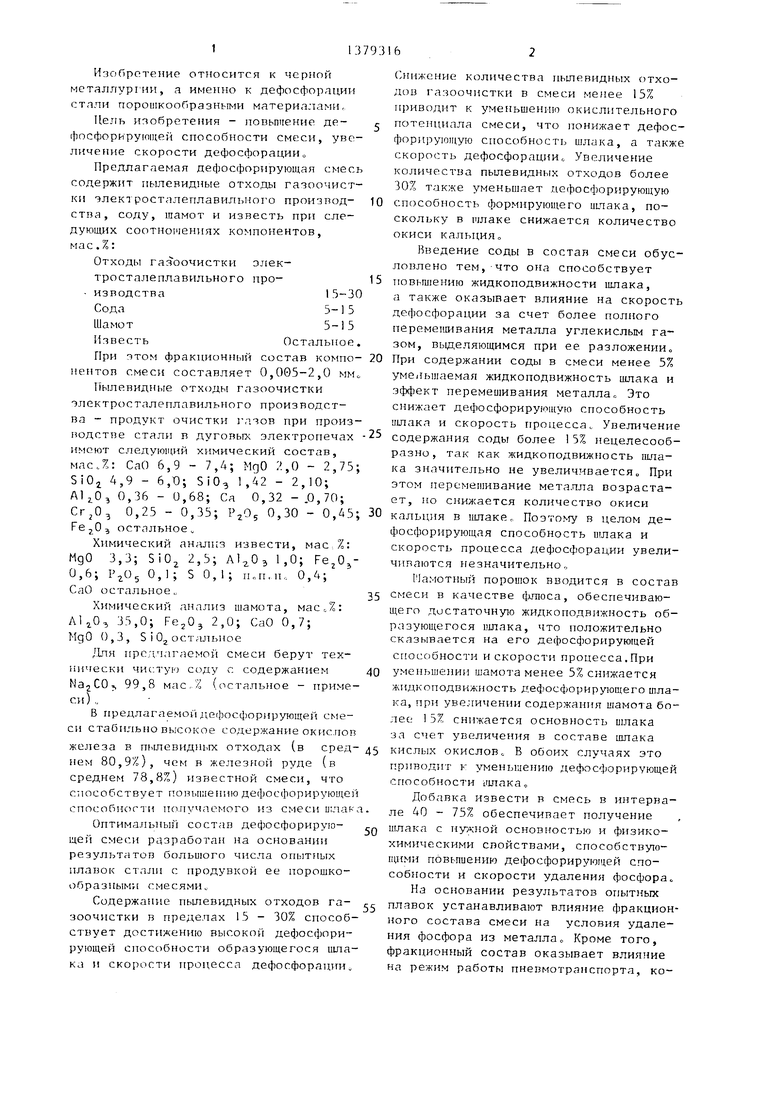

В табл., I приведены состлнь: опробованных смесей о

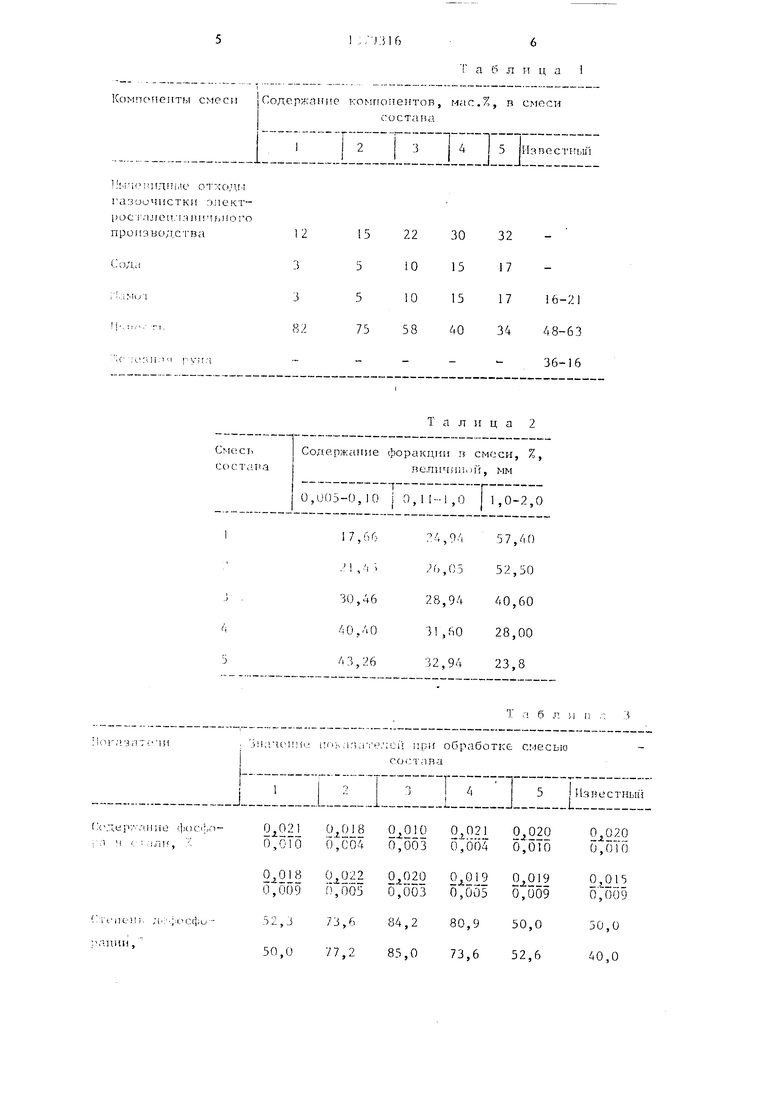

Фрикционный состав предлаглемыл смесей нредставлен в тлбл.2,

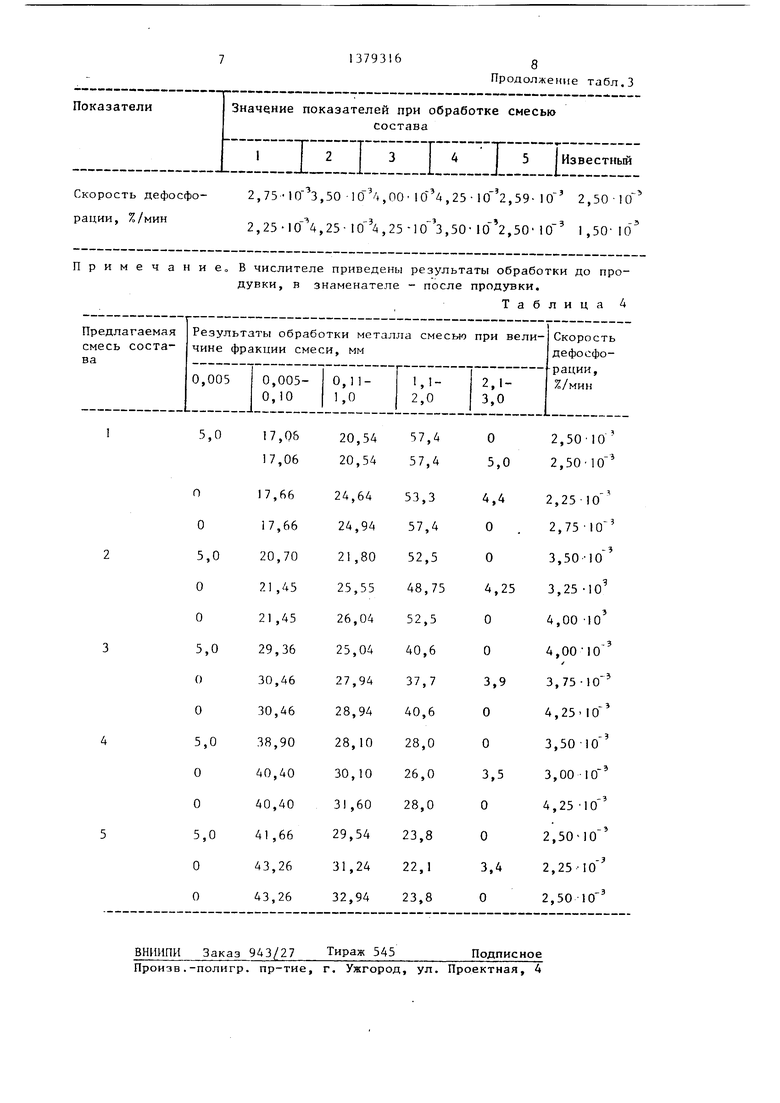

Результаты обработки метл.плл yica- занными смесями представлены в табл„ 3 и 4.

Анализ приведенных данных свидетельствует о том, что продувкл ст;итп предлагаемой смесью значитс льнп повышает степень и скорость дефосфорацин и обеспечивает получение стали с более низким содержанием фосфора, чем при обработке известной смесью.

Кроме этого, применение предлагаемой смеси позволяет сократить продолжительность плавки за счет сокрлщения окислительного периода, снизить расход железной руды на плавку, а также использовать пылевидные отходы газоОЧИ СТКИо

Формула и эобретения

1оДефосфорирующая смесь, включающая материал, содержащий окисл1,1 железа, известь и шамот, отличаю- П1, а я с я тем, что, с целью повышения дефосфорирующей способносп: и увеличения скорости дефосфорацни, она в качестве материала, содержащего окислы железа, содержит пылевидные отходы газоочистки электросталеплавильного производства и дополнительно соду при следующем соотношении компонентов, мас,%:

Пылевидные отходы газоочистки электросталеплавильного производства 15-30 Сода5-15

Шамот5-15

ИзвестьОстальное

2. Смесь по п. 1 , о т л и ч л 10 - щ а я с я тем, что фракционный состав компонентов смеси составляет 0,005 - 2,0 мм.

Т a б л II ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ НИЗКОКРЕМНИСТОЙ СТАЛИ В КОВШЕ | 2003 |

|

RU2228373C1 |

| Порошкообразная дефосфорирующая смесь | 1980 |

|

SU939568A1 |

| Порошкообразная дефосфорирующая смесь | 1982 |

|

SU1062277A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2007 |

|

RU2352645C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2005 |

|

RU2298584C2 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Порошкообразная смесь для дефосфорации жидкой стали | 1978 |

|

SU779407A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1989 |

|

SU1617003A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

Изобретение относится к черной металлургии, а именно к дефосфорации стали порошкообразными материалами, Цель - повышение дефосфорирующей способности смеси, увеличение скорости дефосфорации и использование пьшевид- ных отходов сталеплавильного производства. Дефосфорирующая смесь содержит, мас,%: пыпевидные отходы газоочистки электросталеплавильного производства 15 - 30; сода 5 - 15; шамот 5-15, известь остальное. Применение смеси позволяет увеличить степень дефосфорации стали на 25 - 35%, увеличить скорость процесса дефосфорации в 1,5 - 2,0 раза и утилизировать отходы газоочистки. 1 з.п.ф-лы, 4 табл. 19 (Л

KoMnoHGiiTFii смеси

Содержание кo irIO Ieитoв, мас.%, в смеси состанг

1 Ч Ч1ДПЬ С ОТХОД газоочистки э j i е к т - l).чeп.т.)oгo

со с т ail а

, I Содержание форакдин в смеси, %,

величи1ыи, мм

ij-,ariii i e. ici i при обработке С -юсью состава

4

i

5 Изпестньм

Т а л и ц а 2

величи1ыи, мм

Скорость дефосфо- рации, %/мин

2,75 10 Ъ,50 -lO /sOO 1 б 4 , 25 102,59- 10 2,50-10 2,25 ,25- 10 А,25 -10 з,50 l6 2,50 10 1 ,50 Ю

Примечаниво В числителе приведены результаты обработки до продувки, в знаменателе - после продувки.

Таблица А

| Сидоренко М.Ф | |||

| Теория и практика продувки металла порошками | |||

| - М.: Металлургия, 1973, с,89 | |||

| Порошкообразная смесь для дефосфорации жидкой стали | 1978 |

|

SU779407A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-07—Публикация

1986-06-30—Подача